- •Основные соотношения в передачах

- •Глава 3.2. Зубчатые передачи

- •3.2.1. Технология изготовления зубчатых колес

- •3.2.2 Цилиндрические прямозубые передачи

- •Силовые соотношения в цилиндрических зубчатых передачах.

- •Общие сведения о расчетах зубьев колес на прочность.

- •2.Значениев числителе -для прямозубых, а в знаменателе - для косозубых передач.

- •3.2.3 Цилиндрические косозубые и шевронные передачи

- •3.2.4. Конические прямозубые передачи

- •Прямозубой конической передачи

- •3.2.5. Планетарные редукторы

- •3.2.6. Принципы конструирования редукторов

- •Глава 3.3. Червячные передачи

- •Материалы и способы изготовления червячной пары

- •Схемы червячных редукторов

- •Глава 4. Цепные передачи

- •Контрольные вопросы

- •Глава 3.5. Ременные передачи

- •Кинематические и силовые соотношения в передаче

- •Конструирование и расчет плоскоременных передач

- •Конструирование и расчет клиноременных передач

- •Глава 3.6 Фрикционные передачи

- •Расчеты фрикционных передач

- •Контрольные вопросы

- •Раздел 4. Валы, опоры. Глава 4.1. Конструирование и расчет валов и осей

- •Контрольные вопросы

- •Глава 4.2. Подшипники качения

- •Глава 4.3. Подшипники скольжения

- •Рекомендуемая литература

- •Алфавитный указатель

Контрольные вопросы

1. В чем состоит конструктивное различие между валом и осью?

2. Каковы основные критерии работоспособности валов и осей и какими параметрами они оцениваются?

3. В чем заключаются проектный и проверочный расчеты валов?

4. В каких сечениях вала проводится проверочный расчет и что при этом определяют?

5. В чем заключается расчет валов на прочность и жесткость?

6. Каковы конструктивные и технологические способы повышения выносливости валов?

Глава 4.2. Подшипники качения

Цель изучение конструкций опор вращающихся валов, области применения подшипников качения, их классификация по форме тел качения и воспринимаемой нагрузке, уяснение используемых материалов, способов термообработки, видов разрушения и посадках при монтаже в подшипниковые узлы, выполнение расчетов на статическую и динамическую грузоподъемность.

Конструкции опор вращающихся валов и осей обычно содержат подшипники качения или реже подшипники скольжения. Подшипники могут воспринимать радиальные, окружные и осевые нагрузки, приложение к валу.

Подшипник качения содержит наружное и внутреннее кольца, между которыми с одинаковым шагом расположены тела качения (шарики или ролики). Равномерность распределения тел качения обеспечивается сепаратором.

По форме тел качения подшипники бывают шариковые и роликовые. По направлению воспринимаемой нагрузки подшипники качения разделяют: на следующие типы: радиальные – воспринимающие нагрузку, перпендикулярную к оси; упорные воспринимающие нагрузку, параллельную оси и радиально-упорные воспринимающие радиальную и осевую нагрузку одновременно.

При одинаковом диаметре внутреннего кольца различают подшипники следующих серий: сверхлегкие, особо легкие, легкие, средние, тяжелые. По ширине наружного кольца – узкие, нормальные, широкие и особо широкие. Наибольшее распространение в машиностроении нашли подшипники качения легкой и средней серии нормальной ширины.

Подшипники изготовляют из высокоуглеродистых (1...1, 2 углерода) хромистых сталей марки ШХ. Тела качения делают из сталей ШХ6, ШХ9, ШХ15, а обоймы - из сталей ШХ15, ШХ15СГ. Число в обозначении марки указывает на среднее содержание хрома в десятых долях процента. Сепараторы подшипников качения выполняют из мягкой углеродистой стали, бронзы, латуни, пластмасс.

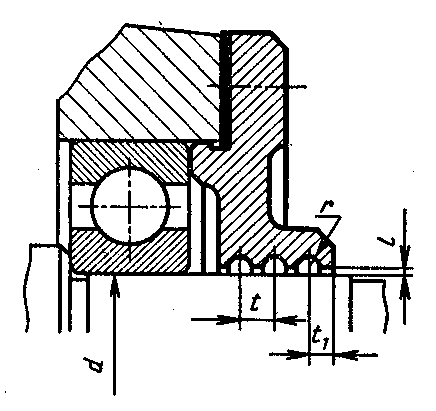

Смазка подшипников влияет на их работоспособность и долговечность. Для смазки применяют пластичные (густые) мази и жидкие масла. Подшипниковые узлы защищают от попадания в них пыли, воды, грязи, с помощью уплотнений. Конструкции подшипниковых узлов с различными типами уплотнений приведены на рис. 4.2.

Основными причинами выхода из строя подшипников являются следующие: усталостное выкрашивание и износ рабочих поверхностей колец и тел качения; образование вмятин на беговых дорожках колец от действия динамических и больших статических нагрузок; образование трещин и сколов в кольцах и телах качения от ударных и вибрационных перегрузок; разрушение сепараторов.

Рис. 4.2. Подшипниковые узлы с уплотнениями:

отгонной резьбой, резиновыми манжетами

Расчет подшипников на динамическую грузо-подъемность при частоте вращения n 10 об/мин

проводят по эмпирической формуле

![]() ,

,

где С – номинальная динамическая грузоподъемность, принимаемая из каталога для подшипников;

F – эквивалентная нагрузка на подшипник;

L – номинальная долговечность в млн. оборотов;

m = 3 для

шарикоподшипников и m = ![]() –

для роликоподшипников.

–

для роликоподшипников.

Эквивалентную

нагрузку F для радиальных и радиально-упорных

подшипников вычисляют из соотношения:

![]() ,

( * )

,

( * )

где Fr, Fa – радиальная и осевая нагрузки на подшипники;

x, y – коэффициенты радиальной и осевой нагрузки, представленные в стандарте на подшипники;

V = 1 – при вращающемся внутреннем кольце;

V = 1, 2 – при вращающемся наружном кольце подшипника;

k = 1,0-2.5 -коэффициент безопасности, зависящий от характера нагрузки;

kt =1.0-1.4 -коэффициент, зависящий от рабочей температуры подшипника.

Для удобства расчета

номинальную долговечность предпочтительно

определять в часах:

![]() ,час.

,час.

Тогда расчетная динамическая грузоподъемность будет равна:

![]()

Для обеспечения работоспособности подшипника необходимо соблюдение соотношения: Срасч С,

где С – табличная динамическая грузоподъемность, т.е. такая постоянная нагрузка, которую подшипник может выдержать в течение одного миллиона оборотов без появления признаков усталости не менее чем у 90 подшипников, подвергнутых испытаниям.

При проведении проверочных расчетов удобно пользоваться формулой для определения долговечности подшипника в часах:

![]()

При этом должно соблюдаться условие: Lh Lзад ,

где Lзад – требуемый ресурс работы подшипника.

Особенность расчета радиально-упорных подшипников заключается в том, что от радиальной нагрузки Fr возникает осевая составляющая S (рис. 4.3).

Величина этой составляющей для радиальных и радиально-упорных шариковых подшипников равна S = eFr , а для конических роликоподшипников – S = 0, 83eFr , где е – параметр осевой нагрузки находится из таблиц.

Рис. 4.3. Усилия в радиально-упорных подшипниках

Если при сборке обеспечивают зазоры близкие к нулю, то суммарная осевая нагрузка на опоры может определяться из следующих соотношений:

если S1

S2

и Fa 0,

то

![]() ;

;

если

S1 < S2

и

Fa S2 – S1

,

то

![]() ;

;

если S1 < S2 и Fa S2 – S1 ,

то

![]() ;

;![]() .

.

В радиально-упорных подшипниках нагрузка Fr приложена на оси вала в точке ее пересечения с нормалью к середине контакта тела качения и наружного кольца.

Значения коэффициентов

x, y, е в зависимости от типа подшипника

и угла

приведены в таблицах. Величины

коэффициентов x и y зависят от соотношения

параметров

![]() .

Объясняется это тем, что если

.

Объясняется это тем, что если![]() ,

то дополнительная осевая нагрузка не

ухудшает работы подшипника и поэтому

x = 1, y = 0.

,

то дополнительная осевая нагрузка не

ухудшает работы подшипника и поэтому

x = 1, y = 0.

Установка внутренних колец подшипника на вал выполняется в системе отверстия, а посадка наружных колец в корпус – в системе вала. Рекомендуются следующие посадки внутренних колец подшипника на вращающийся вал: для тяжелых режимов с ударными нагрузками – n5, n6, m5, m6; для средних режимов нагружения – k6, k5; для легких режимов – js6, js5.

Посадки наружных колец подшипника в корпус при вращающемся вале следующие: для тяжелых и средних режимов нагружения могут быть приняты: Н7, Н6, Js7, Js6. При неподвижном вале и вращающемся корпусе наружные кольца подшипника устанавливают с натягом, а внутренние – с зазором.

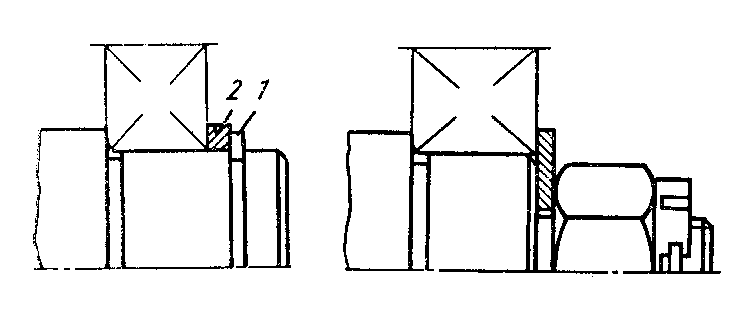

Наиболее распространенным способом крепления подшипников на валу является затяжка внутренней обоймы гайкой (рис. 4.4), что обеспечивает точную фиксацию и предохраняет внутреннее кольцо подшипника от проворота относительно вала.

Рис. 4.4. Способы крепления подшипника на валу

В слабо нагруженных узлах фиксацию подшипников иногда выполняют кольцевыми стопорами, но при этом требуется точное взаимное положение соединяемых деталей. в корпусе

Для компенсации температурных расширений валов одну из опор выполняют плавающей, т.е. допускающей взаимное скольжение корпуса и вала. При этом другая опора фиксируется и ограничивает осевое перемещение вала в одном или обоих направлениях и воспринимает радиальную и осевую нагрузки.

Контрольные вопросы.

1. Из каких деталей состоит подшипник качения?

2. Виды подшипников качения по воспринимаемым нагрузкам и телам качения?

3. Что называется статической и динамической грузоподъемностью подшипника?

4. В чем заключается расчет подшипника по статической грузоподъемности?

5. Как определяется эквивалентная нагрузка на подшипник?

6. Как определить долговечность подшипника?

7. Какие виды повреждений возникают в подшипниках качения?

8. В чем заключается подбор подшипников качения?

9. Как осуществляется фиксирование подшипников в корпусах?

10. Какие посадки используют при установке подшипника в корпус и на вал?