- •Оглавление

- •ВВЕДЕНИЕ

- •РАЗДЕЛ II. МАТЕРИАЛОВЕДЕНИЕ СТАЛЕЙ И ЧУГУНОВ

- •РАЗДЕЛ III. МАТЕРИАЛОВЕДЕНИЕ ЦВЕТНЫХ МЕТАЛЛОВ И СПЛАВОВ

- •8.3. Композиционные материалы

- •8.4. Металлические стекла

- •9.1. Природные каменные материалы

- •9.2. Минеральные неорганические вяжущие вещества

- •9.4. Каменные плавленые материалы

- •11.1. Полупроводниковые материалы

- •БИБЛИОГРАФИЧЕСКИЙ СПИСОК

РАЗДЕЛ II. МАТЕРИАЛОВЕДЕНИЕ СТАЛЕЙ И ЧУГУНОВ

Глава4. Стали, сплавысистемыжелезо–углерод. Маркировка, структура, свойствасплавов

4.1. Строениеисвойствачистогожелеза

Железо – ферромагнитный переходный полиморфный металл, с поряд-

ковым номером 26 в таблице Д.И. Менделеева. Электронная структура: 1s2 2s2 2p6 3s2 3p6 3d6 4s2.

Температура плавления чистого железа 1539 °С. Плотность при комнатной температуре 7,684 г/см3, атомная масса 55,85. Структура железа представляет собой равноосные полиэдры, разделенные тонкими прожилками границ зерен. Чистое железо имеет сравнительно крупные зерна. Техническим железом называют сплавы железа с углеродом, если содержание углерода в них не превышает 0,02 % мас. Увеличение количества примесей, в том числе углерода, измельчает размер зерна и увеличивает толщину границ. В техническом железе возможно выделение прожилок третичного цементита вдоль границ зерен. Железо имеет ряд критических точек (А4 = 1 392 °С, А3 = = 911 °С), соответствующих полиморфным превращениям, а также точку магнитного превращения (точка Кюри – 770 °С).

При температурах ниже 911 оС железо имеет решетку объемноцентрированного куба (ОЦК), параметр решетки 2,8605 кХ при 20 °С. Эта модификация носит название альфа-железо (α-Fe). До 770 °С альфа-железо ферромагнитно, выше – парамагнитно. Ферромагнетизм исчезает при температуре точки Кюри, без какого-либо изменения в кристаллической структуре. Точка Кюри не обладает термическим гистерезисом, т.е. при охлаждении железа ниже 770 °С ферромагнетизм восстанавливается.

Температура 911 °С является критической точкой (А3), при которой осуществляется полиморфное превращение αFe γFe. Выше 911 °С происходит перестройка кристаллической структуры железа из решетки объемноцентрированного куба в решетку с более плотной упаковкой атомов – куб гранецентрированный (ГЦК) – гамма-железа (γ-Fe). Превращение αFe → γFe сопровождается уменьшением удельного объема примерно на 1%. Параметр ГЦК-решетки гамма-железа 3,6409 кХ при 950 °С.

В равновесных условиях при очень медленном нагреве перестройка решетки из альфа в гамма-железо начинается приблизительно на 10 °С выше, чем при образовании альфа из гамма-железа при очень медленном охлаждении. Поэтому для того, чтобы различить температуры, при которых начинаются превращения, используют дополнительные индексы c и r соответственно при нагреве и охлаждении. В этом случае критические точки обозначают,

Материаловедение. Учеб. пособие |

-159- |

РАЗДЕЛ II. МАТЕРИАЛОВЕДЕНИЕ СТАЛЕЙ И ЧУГУНОВ

Глава 4. Стали, сплавы системы железо–углерод. Маркировка, структура, свойства сплавов

соответственно, Ас3 и Аr3 при нагреве и охлаждении. Разница в температурных значениях Ас3 и Аr3 называется температурным гистерезисом превращения.

Гамма-железо существует в температурном интервале 911–1 392 °С. Температура 1 392 °С (А4) является критической точкой, при которой происходит перестройка γFe δFe. Дельта-железо, существующее до температуры плавления, имеет решетку аналогичную альфа-железу, решетку объемноцентрированного куба, отличающуюся от альфа-железа параметром решетки (2,93 кХ при 1425 °С). Гамма и дельта-железо парамагнитны.

4.2. Диаграммасостоянияжелезо–углерод

Взаимодействие железа и углерода, природа фаз, характер фазовых равновесий в системе и сама диаграмма железо–углерод определяется электронным строением железа и углерода.

Железо в металлическом состоянии в реальных условиях, описываемых диаграммой железо–углерод, отдает два его внешних валентных электрона с оболочкой 4s2 в коллективизированное состояние. Открывающиеся при этом орбитали d6 электронной оболочкой перекрываются, образуя решетку объем- но-центрированного куба (ОЦК). Такое электронное строение свойственно альфа и дельта-железу.

В интервале температур от 911 до 1 392 оС d6-орбитали не перекрываются, в связи с чем сферическая симметричная электронная конфигурация электронной оболочки обеспечивает образование плотной упаковки гранецентрированного куба, отвечающей решетке гамма-железа.

Электронная конфигурация атомов углерода 1s2 2s2 2p2. Четыре электрона на внешней оболочке могут переходить либо в коллективизированное состояние при образовании растворов, либо принимать участие в валентных связях при образовании химических соединений. Кроме того, внешняя оболочка углерода может заполняться до уровня 2s2 2p6 при образовании металлических карбидов.

Углерод в системах с железом при нормальном давлении может находиться в свободном состоянии в виде графита, а также в растворенном состоянии в твердых и жидких растворах, кроме того, он образует карбиды, например, цементит Fe3C. Цементит – соединение с преимущественной ковалентной связью, усиленной небольшой долей ионной связи между ионами железа и углерода, а также металлической связью. Наличие некоторой части металлической связи в цементите обусловливает его проводимость в связи с появлением в связи с ней некоторой электронной концентрации.

При образовании цементита происходит обмен электронами между соседними атомами железа и углерода по одному d-электрону иона Fe2+ с конфигурацией d6 и электроном внешней оболочки атома углерода. У атома углерода принимают участие в образовании связей шесть валентных электронов, захваченных на уровень 2p. Шесть орбиталей 2p6-оболочки перекрываются с шестью d-орбиталями шести ближайших атомов железа (d6). При этом

Материаловедение. Учеб. пособие |

-160- |

РАЗДЕЛ II. МАТЕРИАЛОВЕДЕНИЕ СТАЛЕЙ И ЧУГУНОВ

Глава 4. Стали, сплавы системы железо–углерод. Маркировка, структура, свойства сплавов

возникают шесть обменных двухэлектронных связей ковалентного типа, определяя преимущественную ковалентную связь в решетке цементита.

Графит имеет гексагональную слоистую структуру за счет полуторных связей между атомами углерода.

При растворении углерода в железе его атомы теряют валентные электроны, которые коллективизируются и переходят в электронный газ вместе с электронами железа. Оголяющаяся при этом 1s2-электронная конфигурация иона углерода приобретает сферическую конфигурацию и имеет очень малый размер (около 1,1 кХ). Это позволяет размещаться ионам углерода в октаэдрических пустотах ГЦК- и ОЦК-решеток железа, образуя твердые растворы внедрения: γ-твердый раствор (аустенит), α-феррит и δ-феррит.

Жидкие растворы углерода в железе выше температуры плавления сплавов в системе железо–углерод имеют то же электронное строение, что и твердые растворы: δ-феррит и γ-аустенит. При плавлении сохраняется тот же ближний порядок в кристаллическом строении сплавов, который наблюдался до плавления в данном сплаве в твердом состоянии. При плавлении нарушается лишь дальний порядок.

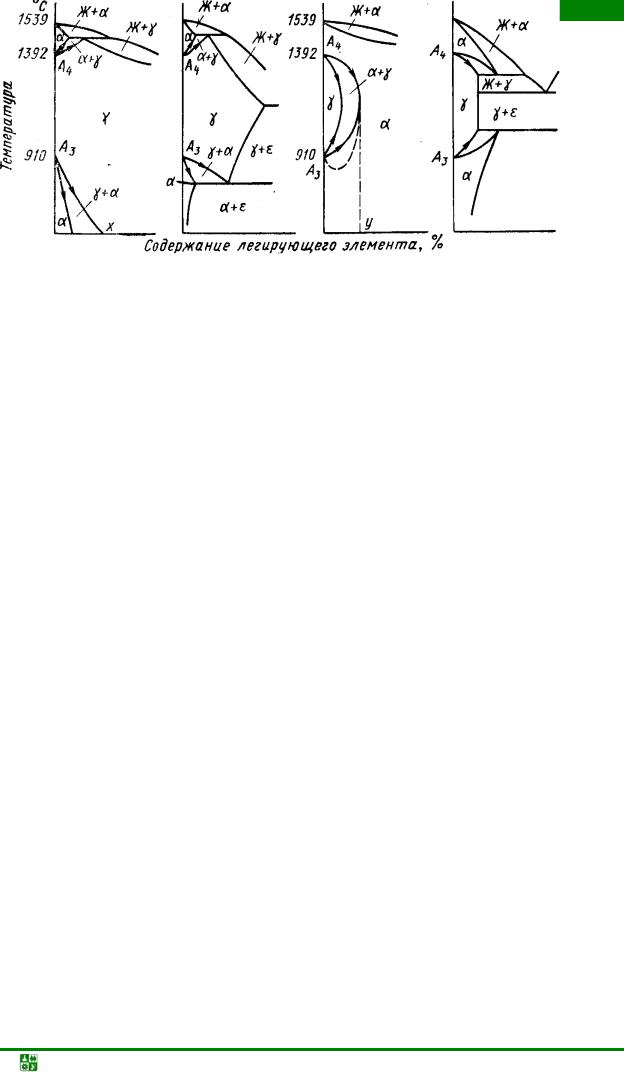

Фазовые состояния железоуглеродистых сплавов, в зависимости от состава и температуры, описываются диаграммами стабильного и метастабильного равновесия. Термодинамический анализ показывает, что наиболее стабильной системой, образованной двумя компонентами: железом и углеродом, является сис- темажелезо–графит. Метастабильнойявляетсясистемажелезо–цементит.

Диаграмма железо–графит построена в условиях очень медленного нагрева и охлаждения (доли градуса в минуту). Диаграмма железо–цементит строится в условиях более высоких скоростей нагрева и охлаждения (порядка нескольких градусов в минуту).

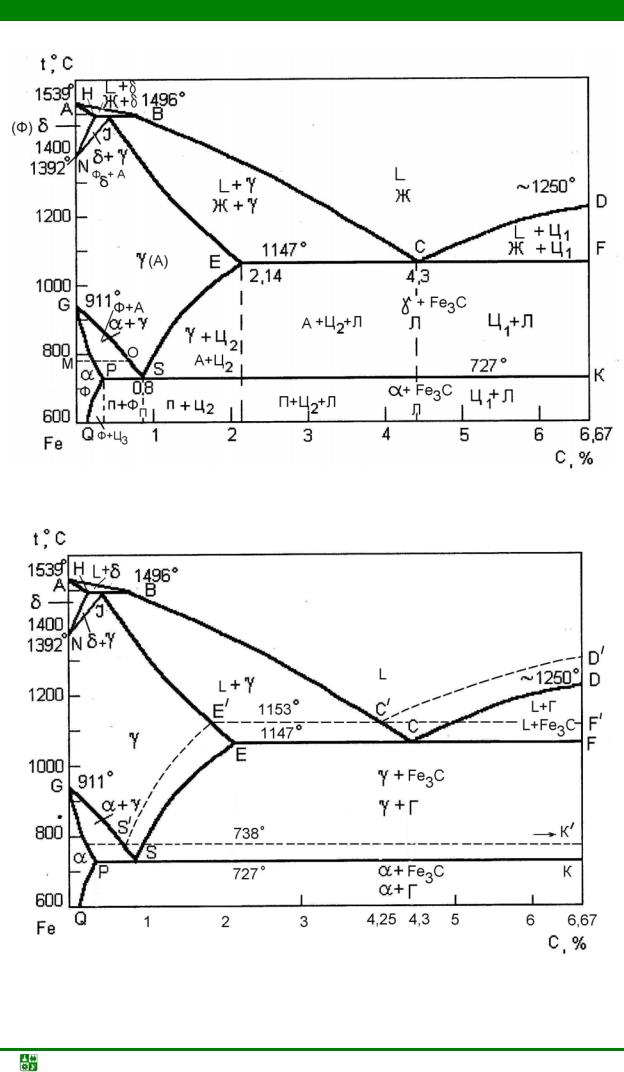

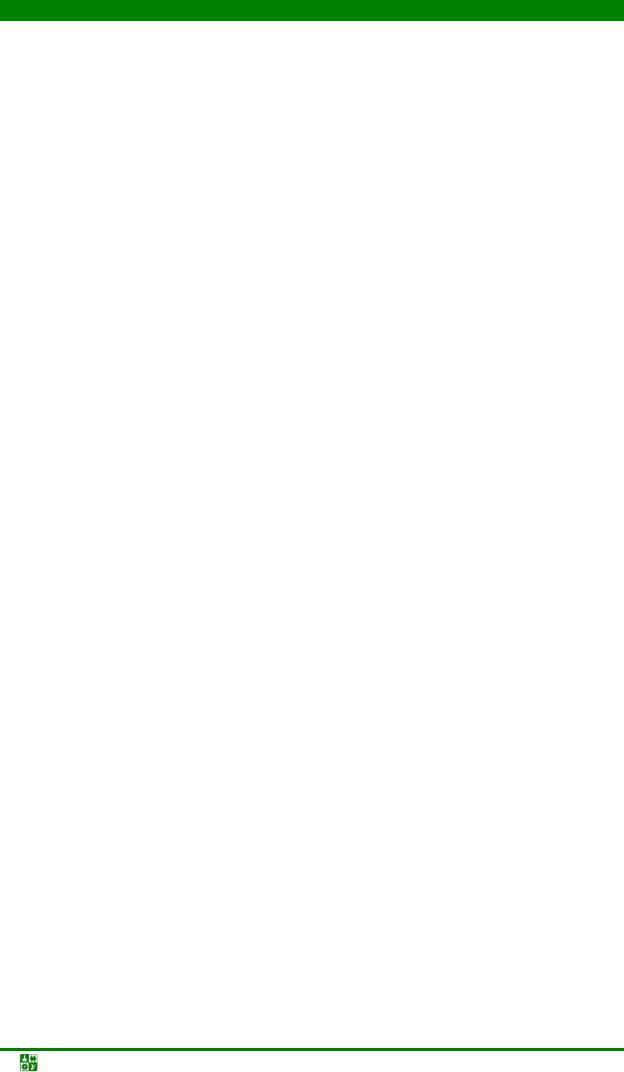

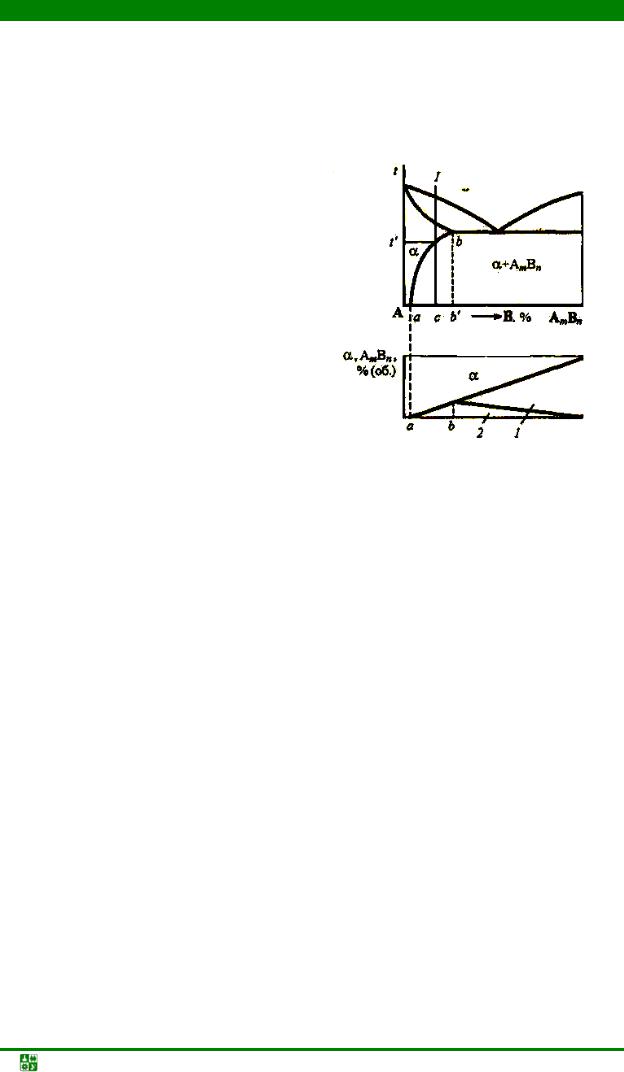

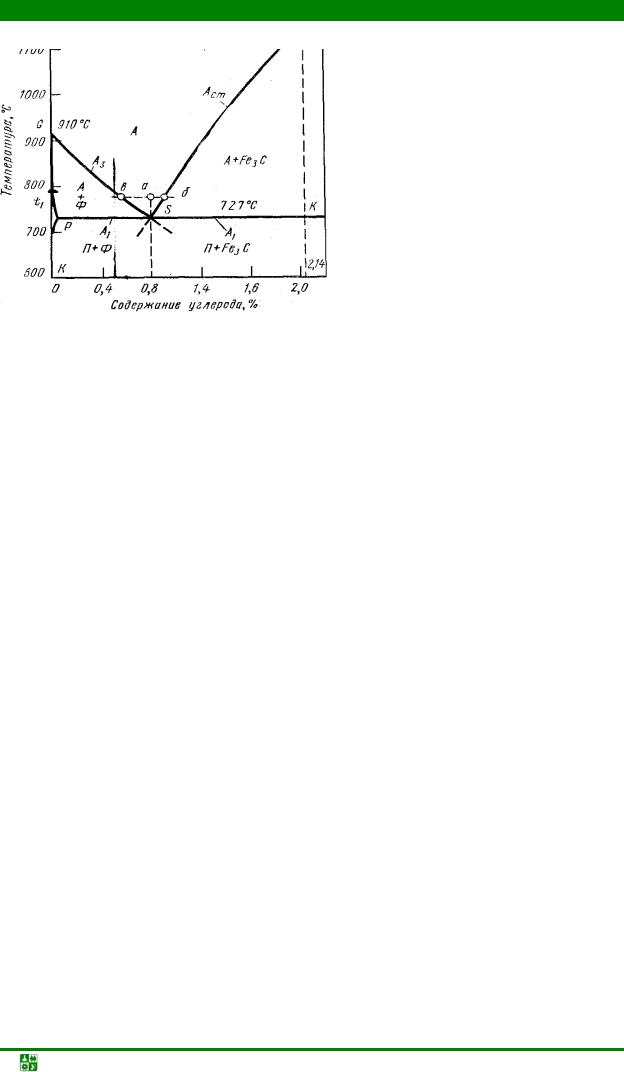

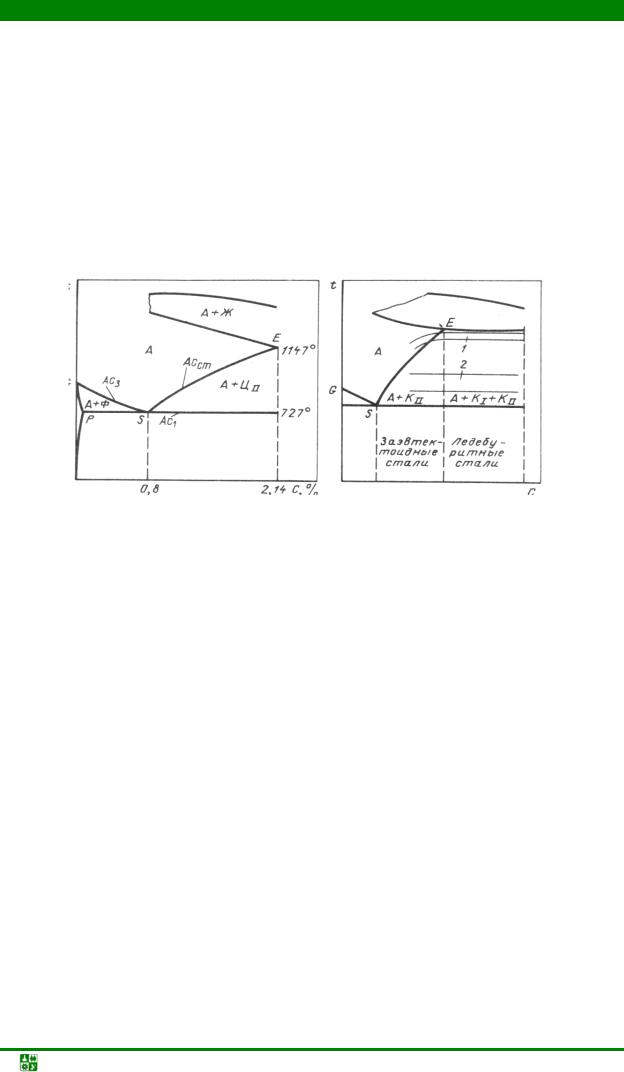

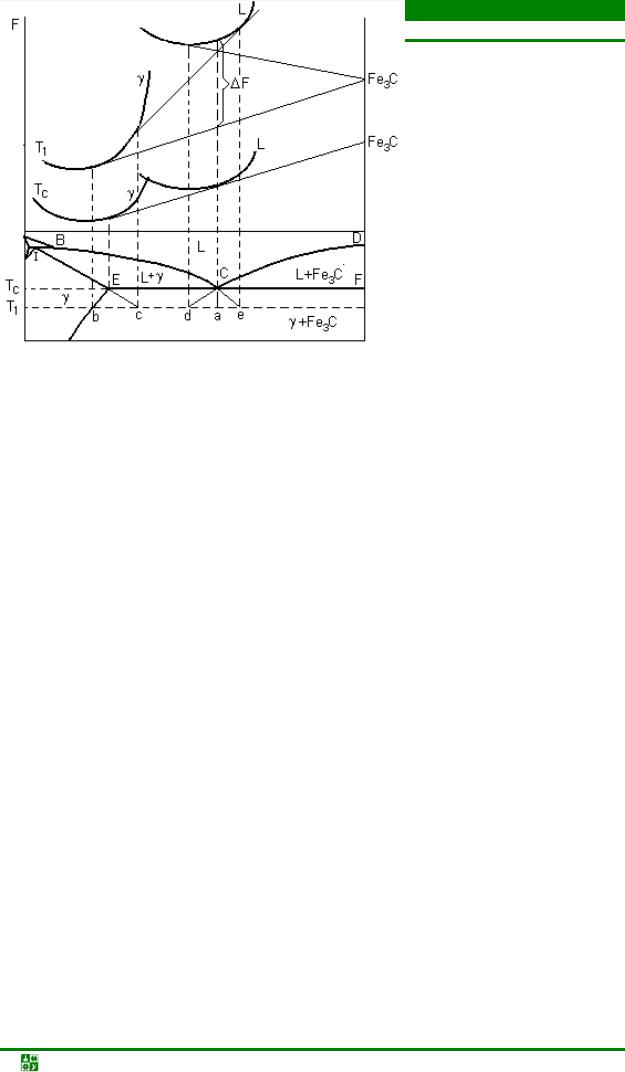

Диаграммы позволяют описать как фазовый состав, так и структуру сплава. В этом случае диаграммы называют, соответственно, фазовой или структурной. Часто обозначения фазового и структурного состава сплавов объединяют. В этом случае диаграмма носит название фазово-структурной. При изображении линий стабильной диаграммы железо–графит (рис. 4.1) чаще всего используют штриховые линии, при изображении линий метастабильной диаграммы – сплошные линии (рис. 4.2). Эти диаграммы также часто совмещают на одном координатном поле (рис. 4.3).

Материаловедение. Учеб. пособие |

-161- |

РАЗДЕЛ II. МАТЕРИАЛОВЕДЕНИЕ СТАЛЕЙ И ЧУГУНОВ

Глава 4. Стали, сплавы системы железо–углерод. Маркировка, структура, свойства сплавов

Рис. 4.1. Фазово-структурная стабильная диаграмма железо–графит

Все точки диаграммы железо–углерод имеют определенный физический смысл и общепризнанные в мировой практике буквенные обозначения. Знание основных свойств и характеристик этих точек облегчает понимание диаграммы и ее практическое использование. Ниже приведены краткие характеристики точек диаграммы.

А – точка, соответствующая плавлению или кристаллизации чистого железа. Температура, отвечающая этой точке, равна 1 539 °С. Число степеней свободы в этой точке равно нулю. На термических кривых для чистого железа температуре точки А соответствуют горизонтальные площадки, которые возникают за счет выделения скрытой теплоты кристаллизации. Переход из твердого в жидкое состояние, соответствующий точке А, сопровождается резким увеличением объема (около 6 %), связанным с нарушением дальнего порядка в кристаллическом строении δ-железа. При кристаллизации чистого железа в этой точке наблюдаются обратные явления.

Материаловедение. Учеб. пособие |

-162- |

РАЗДЕЛ II. МАТЕРИАЛОВЕДЕНИЕ СТАЛЕЙ И ЧУГУНОВ

Глава 4. Стали, сплавы системы железо–углерод. Маркировка, структура, свойства сплавов

Рис. 4.2. Фазово-структурная метастабильная диаграмма железо–цементит

Рис. 4.3. Совмещенная фазовая диаграмма железо–углерод

Материаловедение. Учеб. пособие |

-163- |

РАЗДЕЛ II. МАТЕРИАЛОВЕДЕНИЕ СТАЛЕЙ И ЧУГУНОВ

Глава 4. Стали, сплавы системы железо–углерод. Маркировка, структура, свойства сплавов

В – точка предельного насыщения железом жидкого раствора, находящегося в равновесии одновременно с кристаллами δ- и γ-твердых растворов при перитектической температуре. Точке В соответствует содержание углерода в жидкости 0,51 %, температура 1 496 °С.

С – эвтектическая точка в метастабильной системе Fe–Fe3C. Температура 1 147 °C, концентрация углерода, соответствующая точке С, равна 4,3 % – это содержание углерода в жидком растворе, находящемся в равновесии одновременно с аустенитом и цементитом при эвтектическом превращении. Число степеней свободы, соответствующее этой точке, равно нулю. На термических кривых охлаждения и нагрева точке С соответствуют горизонтальные площадки, аналогичные площадкам плавления-кристаллизации чистого железа.

С' – эвтектическая точка в стабильной системе железо–графит. Температура, соответствующая точке, равна 1 153 °С, концентрация углерода равна 4,25 % – это содержание углерода в жидкости, находящейся в равновесии с аустенитом и графитом при эвтектической кристаллизации. Как и в точке С, в данной точке система нонвариантна.

D – согласно принятым обозначениям, точку D относят к температуре плавления цементита. Однако известные данные свидетельствуют о том, что цементит представляет собой термодинамически неустойчивую фазу, в связи с чем перед плавлением он разлагается на железо и графит. При этом положение точки D на диаграмме оказывается неопределенным.

D' – точка, соответствующая температуре плавления графита (около 4

000°С).

Е– точка, отвечающая предельному содержанию углерода в аустените, находящемся в равновесии с цементитом и жидкостью при эвтектической температуре (1 147 °С) в метастабилъной системе. Значение содержания углерода 2,14 %. Точка Е на концентрационной оси диаграммы является своеобразной границей между сталями и чугунами. При содержании углерода в сплавах меньше 2,14 % в их структуре отсутствует ледебурит; при содержании углерода более 2,14 % ледебурит присутствует в структуре сплавов. Он является одной из важнейших структурных составляющих чугунов.

Е' – точка, отвечающая предельному содержанию углерода в аустените, находящемся в равновесии с графитом и жидким раствором при эвтектической температуре (1 153 °С) в стабильной системе. Значение содержания углерода, соответствующего этой точке, равно 2,03 %.

F – точка предельного насыщения цементита железом при эвтектической температуре (1 147 °С). Значение концентрации углерода, соответствующее точке F, практически близко к 6,67 %, хотя последние работы показывают наличие некоторой весьма малой растворимости железа в цементите.

F' – точка предельного насыщения графита железом при эвтектической температуре (1 153 °С).

G – точка полиморфного превращения в чистом железе α γ. Температура превращения 911°С. Число степеней свободы системы в этой точке

Материаловедение. Учеб. пособие |

-164- |

РАЗДЕЛ II. МАТЕРИАЛОВЕДЕНИЕ СТАЛЕЙ И ЧУГУНОВ

Глава 4. Стали, сплавы системы железо–углерод. Маркировка, структура, свойства сплавов

равно нулю. Перестройка кристаллической решетки α → γ сопровождается уменьшением объема, обратный переход γ → α увеличивает удельный объем образца, что связано с различной плотностью упаковки атомов в гранецентрированной решетке γ-железа и объемно-центрированной решетке α-железа. Точка G соответствует для чистого железа критической точке А3.

Н – точка предельного насыщения углеродом δ-феррита при температуре перитектического превращения. Температура, соответствующая этой точке, равна 1 496 °С, концентрация углерода 0,10 %. Это содержание углерода соответствует концентрации δ-феррита, находящегося в равновесии с аустенитом и жидкостью одновременно при температуре перитектического превращения.

I – перитектическая точка, точка трехфазного равновесия, соответствующая равновесной концентрации аустенита, образующегося по перитектичеокой реакции в изотермических условиях из жидкости состава точки В и δ-феррита состава точки Н. Температура, соответствующая точке I, равна 1 496 °С, концентрация углерода 0,16 %.

К – точка предельного насыщения железом цементита при эвтектоидной температуре 727 °С. Точке практически соответствует концентрация 6,67 % углерода.

К' – точка предельного насыщения железом графита при эвтектоидной температуре (738 °С).

М – точка Кюри чистого железа. Температура этой точки 770 °С. Точка соответствует потере ферромагнетизма α-железа при нагреве и восстановлению его ферромагнетизма при охлаждении.

N – точка полиморфного превращения δ γ в чистом железе. Температура превращения 1 392 °С. Точка N для чистого железа соответствует критической точке А4. В этойточке система нонвариантна.

О – точка наибольшей растворимости углерода в аустените, находящемся в контакте с немагнитным ферритом при температуре 770 °С. Содержание углерода в аустените в этой точке примерно равно 0,5 %.

Р – точка предельного содержания углерода в феррите, находящемся в равновесии с цементитом и аустенитом при эвтектоидной температуре (727 °С). Значение содержания углерода для этой точки 0,02 %. Точка Р на концентрационной оси диаграммы отделяет техническое железо от стали. В сталях (содержание углерода выше 0,02 %) в качестве структурной составляющей содержится перлит. В техническом железе (содержание углерода не более 0,02 %) перлит отсутствует.

S – эвтектоидная точка в метастабильной системе. Температура, соответствующая этой точке, равна 727 °С, содержание углерода 0,8 %. Это содержание углерода в аустените, находящемся в равновесии c ферритом и цементитом при эвтектоидной реакции. Число степеней свободы, как и для других трехфазных реакций в данной системе, равно нулю.

S' – эвтектоидная точка в стабильной системе железо–графит. Температура, отвечающая данной точке, равна 738 °С, содержание углерода в ау-

Материаловедение. Учеб. пособие |

-165- |

РАЗДЕЛ II. МАТЕРИАЛОВЕДЕНИЕ СТАЛЕЙ И ЧУГУНОВ

Глава 4. Стали, сплавы системы железо–углерод. Маркировка, структура, свойства сплавов

стените, соответствующее точке S', равно 0,69 %. Это содержание углерода в аустените, находящемся в состоянии равновесия с ферритом и графитом в момент развития прямого или обратного эвтектоидного превращения. Система в точке S' нонвариантна.

Q – точка предельной растворимости углерода в феррите (значение 0,006 % при комнатной температуре). Увеличение концентрации углерода в феррите до значений более 0,006 % приводит к изменению фазового состава и в первую очередь к появлению в структуре третичного феррита.

Каждая линия диаграммы железо–углерод является геометрическим местом точек того или иного фазового превращения, в том числе плавлениякристаллизации и фазовых превращений в твердом состоянии. Это значит, что переход через любую линию диаграммы, а также перемещение фигуративной точки внутри любой двухфазной области соответствует протеканию в сплаве того или иного фазового превращения. Тип этих превращений, их кинетика и полнота протекания определяются соответствующими линиями диаграммы. Ниже приведены характеристики практически всех известных к настоящему времени линий диаграммы, соответствующих стабильному и метастабильному равновесию.

АВСD – линия ликвидус в метастабильной системе, обозначающая начало процесса кристаллизации жидкости в метастабильной системе в равновесных условиях при охлаждении. Эта же линия означает окончание процесса плавления при нагреве сплавов в системе.

АВС'D' – то же, в стабильной системе.

AHIECF – линия солидус в метастабильной системе, обозначающая окончание процесса кристаллизация жидкости в равновесных условиях при охлаждении и начало плавления сплавов при нагреве.

AHIE'C'F' – то же в стабильной системе.

АВ – отрезок линии ликвидус – граница области L + δ.

ВС – отрезок линии ликвидус – граница области L + γ. СD – отрезок линии ликвидус – граница области L + Fe3C. С'D' – отрезок линии ликвидус – граница области L + Г. АН – отрезок лини солидус – граница области L + δ. HIB – линия перитектического превращения (1 496 °С).

HI – отрезок линии перитектического превращения и одновременно, отрезок линии солидус – граница между фазовыми областями L + δ и δ + γ.

IB – отрезок линии перитектического превращения – граница между базовыми областями L + δ и L + γ.

IE – отрезок линии солидус – граница области L + γ в метастабильной системе.

IE' – то же в стабильной системе.

ECF – линия эвтектического превращения – отрезок линии солидус в метастабильной системе (1 147 °С).

Е'С'F' – то же в стабильной системе (1 153 °C).

Материаловедение. Учеб. пособие |

-166- |

РАЗДЕЛ II. МАТЕРИАЛОВЕДЕНИЕ СТАЛЕЙ И ЧУГУНОВ

Глава 4. Стали, сплавы системы железо–углерод. Маркировка, структура, свойства сплавов

EC – отрезок линии эвтектического превращения и линии солидус в метастабильной системе – граница фазовых областей L + γ и γ + Fe3C.

E'C' – отрезок линии эвтектического превращения и линии солидус в стабильной системе – граница фазовых областей L + γ и γ + Г.

CF – отрезок линии эвтектического превращения и линии солидус в метастабильной системе – граница фазовых областей L + Fe3C и γ + Fe3C.

C'F' – отрезок линии эвтектического превращения и линии солидус в стабильной системе – граница фазовых областей L + Г и γ + Г.

NH – верхняя граница фазовых областей δ и γ + δ, верхняя температура полиморфного превращения твердых растворов δ → γ при охлаждении и γ → δ при нагреве.

NI – нижняя температура полиморфного превращения твердых растворов δ → γ при охлаждении и γ → δ при нагреве – граница фазовых областей γ и γ + δ. NI является критической точкой в сталях и техническом железе. Еe обозначение: А4 (Ac4, Аr4).

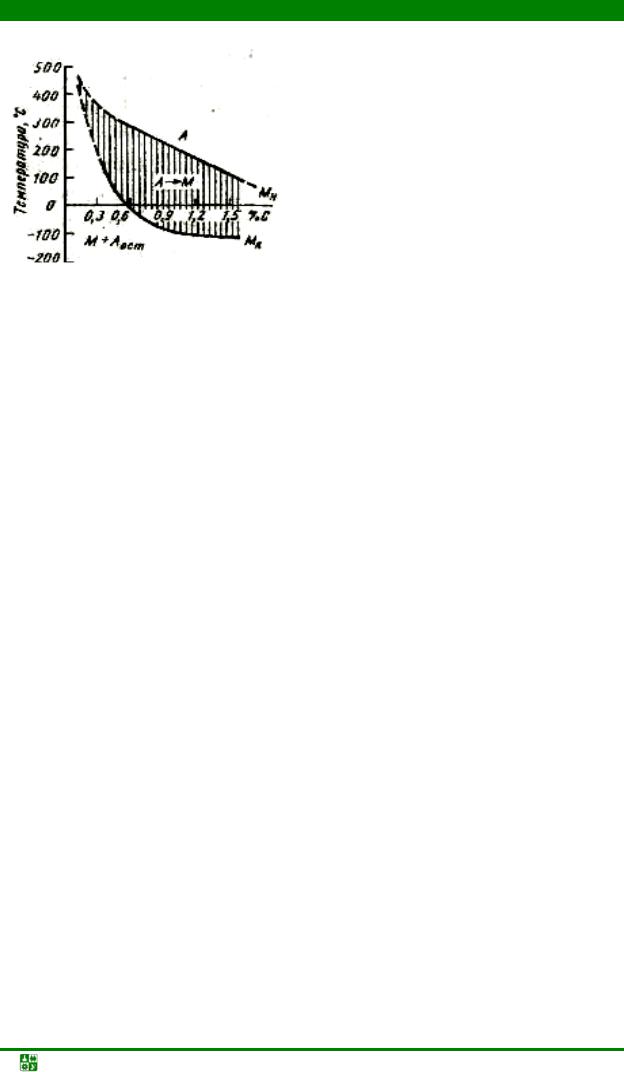

GS – верхняя температура полиморфного превращения твердых растворов γ → α при охлаждении и α → γ при нагреве – граница фазовых областей γ и γ + α. GS – критическая точка стали. Ее обозначение: А3(Ac3, Аr3).

GO – отрезок границы фазовых областей γ и γ + α, соответствующий выделению при охлаждении неферромагнитного феррита.

OS – отрезок границы фазовых областей γ и γ + α, соответствующий выделению при охлаждении ферромагнитного феррита.

GP – нижняя температура полиморфного превращения твердых растворов γ → α при охлаждении и α → γ при нагреве – граница фазовых областей α и α + γ.

МО – линия магнитного превращения феррита в стали (точка Кори). Температура – 770 °С. МО называют также второй критической точкой стали А2, однако при этом превращении не происходит фазовых переходов, связанных с перестройкой кристаллической решетки.

SE – линия переменной ограниченной растворимости углерода в аустените в метастабильной системе – граница фазовых областей γ и γ + Fe3С. SE – критическая точка стали Acm, характеризующая развитие частичной фазовой перекристаллизации в заэвтектоидных сталях и чугунах, заключающейся в выделении вторичного цементита из ауcтенита при охлаждении и растворении его в аустените при нагреве.

S'E' – линия переменной ограниченной растворимости углерода в аустените в стабильной системе – граница фазовых областей γ и γ + Γ. Как и в метастабильной системе, линия переменной ограниченной растворимости характеризует частичное фазовое превращение, заключающееся в выделе- нии-растворении вторичного графита в аустените.

PSK – линия эвтектоидного превращения в метастабильной системе (727 °С). PSK является критической точкой A1 (Aс1, Аr1) в сталях и чугунах, характеризующей развитие важнейших фазовых превращений в этих сплавах: аустенитного – при нагреве и перлитного – при охлаждении.

Материаловедение. Учеб. пособие |

-167- |

РАЗДЕЛ II. МАТЕРИАЛОВЕДЕНИЕ СТАЛЕЙ И ЧУГУНОВ

Глава 4. Стали, сплавы системы железо–углерод. Маркировка, структура, свойства сплавов

P'S'К' – то же в стабильной системе (738 °С).

PS – отрезок линии эвтектоидного превращения, характеризующий развитие этого превращения в доэвтектоидных сталях – граница фазовых областей γ + α и α + Fe3C.

SK – отрезок линии эвтектоидного превращения в метастабильной системе, характеризующий развитие этого превращения в заэвтэктоидных сталях и чугунах – граница фазовых областей γ + Fe3C и α + Fe3C.

S'К' – то же в стабильной системе – граница фазовых областей γ + Г и

α + Г.

PQ – линия переменной ограниченной растворимости углерода в феррите – граница фазовых областей α и α + Fe3C. Линия PQ характеризует частичную фазовую перекристаллизацию, заключающуюся в выделении третичного цементита из феррита при охлаждении и растворении его в феррите при нагреве. Это превращение имеет большое значение для технического железа и малоуглеродистых сталей (до 0,2 % С).

4.3. Фазы, структурныесоставляющие, ихстроениеисвойства

Фазовая составляющая, или фаза, – это гомогенная часть системы определенного состава и агрегатного состояния, отделенная от остальных частей системы поверхностями раздела.

В отличие от фазовой составляющей, структурная составляющая – это гомогенная или квазигомогенная часть системы, состоящая из одной или нескольких фаз, имеющая во всем объеме этой составляющей одинаковый средний химический состав и регулярное строение, обусловленное особенностями механизмов ее образования. К фазовым составляющим в системе железо–углерод относятся: жидкий раствор (L), твердые растворы: феррит (α), аустенит (γ) , высокотемпературный феррит (δ), а также цементит и графит

(Г).

Жидкий раствор в системе железо–углерод представляет собой раствор углерода в расплавленном железе. При температурах значительно выше линии ликвидус (преимущественно выше 1 700 °С) жидкость является статистически неупорядоченным раствором со статистически плотной упаковкой. При небольшом перегреве выше линии ликвидус жидкий раствор имеет сравнительно регулярное строение. Жидкий раствор, образовавшийся при плавлении δ-феррита (до 0,51 % С), сохраняет ближний порядок по ОЦК-решетке δ-железа. Жидкий раствор, образующийся при плавлении аустенита, имеет ближний порядок, соответствующий ГЦК-решетке γ-железа.

Феррит – это твердый раствор внедрения углерода в α-железе. Решетка феррита – объемно-центрированный куб с расположением атомов углерода в сравнительно небольших октаэдрических пустотах решетки (рис. 4.4), сильно искажая ее. Растворимость углерода в феррите невелика. При температуре 727 °С в феррите растворяется 0,02 % С; при понижении температуры рас-

Материаловедение. Учеб. пособие |

-168- |

РАЗДЕЛ II. МАТЕРИАЛОВЕДЕНИЕ СТАЛЕЙ И ЧУГУНОВ

Глава 4. Стали, сплавы системы железо–углерод. Маркировка, структура, свойства сплавов

творимость уменьшается, достигая величины 0,006 % С при комнатной температуре.

Рис. 4.4. Позиции ионов углерода С4+ в ок- |

Рис. 4.5. Позиции ионов углерода С4+ в |

таэдрических пустотах ОЦК-решетки |

октаэдрических пустотах ГЦК-решетки |

|

γ-железа |

Структура феррита представляет собой сравнительно равноосные полиэдрические кристаллы, разделенные между собой тонкими высокоугловыми границами. Выявляется обычно структура феррита при травлении растворами азотной кислоты.

Феррит до температуры точки Кюри (770 °С) сильно ферромагнитен, хорошо проводит тепло и электрический ток. В равновесном состоянии феррит пластичен (относительное удлинение порядка 40 %), имеет небольшую прочность и твердость (HB = 65–130, в зависимости от величины зерна).

Феррит, в зависимости от характера протекающих фазовых превращений, в структуре железоуглеродистых сплавов может находиться в виде различных структурных состояний: феррит как основа структуры сплава (Ф); феррит как вторая (избыточная) фаза, располагающаяся по границам перлитных колоний, в виде отдельных включений равноосной или игольчатой формы; феррит, входящий в качестве фазы в состав другой структурной составляющей – перлита или феррито-графитного эвтектоида.

При температурах выше критической точки А4 стабильной становится модификация высокотемпературного δ-феррита, имеющего, как и низкотемпературный α-феррит, объемно-центрированную кубическую решетку, но с большими по сравнению с ним параметрами, δ-феррит парамагнитен.

Аустенит – твердый раствор внедрения углерода в γ-железе. Решетка аустенита – гранецентрированный куб (ГЦК). Атомы углерода располагаются в крупных октаэдрических пустотах решетки (рис. 4.5).

Растворимость углерода в аустените значительно больше, чем в феррите: 2,03 и 2,14 % при температурах эвтектического превращения, соответственно, в стабильной и метастабильной системе. При понижении температуры растворимость уменьшается до 0,69 и 0,80 % в упомянутых системах,

Материаловедение. Учеб. пособие |

-169- |

РАЗДЕЛ II. МАТЕРИАЛОВЕДЕНИЕ СТАЛЕЙ И ЧУГУНОВ

Глава 4. Стали, сплавы системы железо–углерод. Маркировка, структура, свойства сплавов

что соответствует температурам эвтектоидного превращения в той и другой системах.

Аустенит в структуре выявляется так же, как и феррит, в виде сравнительно равноосных полиэдров, но отличается от него значительным количеством двойников в теле зерна. Аустенит – парамагнитная составляющая во всем температурном интервале его существования. Аустенит мягок, хотя тверже феррита (HB = 200–250). Он пластичен (относительное удлинение 40–50 % и выше). Превращение феррита и феррито-цементитной смеси в аустенит сопровождается уменьшением объема.

Структурное состояние аустенита (А) в железоуглеродистых сплавах аналогично ферриту: он может быть единственной структурной составляющей в сплаве; составлять основу сплава; входить в него как остаточный аустенит; содержаться в виде фазовой составляющей в составе более сложной структурной составляющей – эвтектической аустенито-цементитной смеси (ледебурита), существующей при температурах выше эвтектоидной линии на диаграмме железо–углерод.

Цементит – метастабильное соединение железа с углеродом, соответствующее формуле Fe3C. Цементит имеет сложную орторомбическую решетку (рис. 4.6), основа которой представляет собой трехгранную, слегка искаженную призму, образованную шестью атомами железа.

Часть атомов железа имеет 11 соседних атомов железа, а часть – 12. Пустоты заполняются атомами углерода. В этом структура цементита близка по своему строению к структуре аустенита, а также к плотнейшей гексагональной модификации ε-железа.

Цементит – соединение практически постоянного состава. Растворимость железа в цементите имеет место, но ее величина очень мала и практически незначима. Цементит при повышении температуры сравнительно легко разлагается на железо (аустенит или феррит) и графит. Это свойство цементита лежит в основе явления графитизации и используется для получения серых и ковких чугунов. Цементит хрупок, очень тверд (НВ около 800), слабо магнитен до температуры 210 °С. Выше этой температуры цементит парамагнитен.

Рис. 4.6. Позиции ионов углерода и железа в структуре цементита

Материаловедение. Учеб. пособие |

-170- |

РАЗДЕЛ II. МАТЕРИАЛОВЕДЕНИЕ СТАЛЕЙ И ЧУГУНОВ

Глава 4. Стали, сплавы системы железо–углерод. Маркировка, структура, свойства сплавов

Структурное состояние цементита определяется в основном типом превращения, при котором он образуется. Различают первичный цементит (ЦI), который представляет собой крупные игольчатые кристаллы, образующиеся при кристаллизации непосредственно из жидкости в заэвтектическом белом чугуне. Вторичный цементит (ЦII) выделяется в заэвтектоидных сталях и доэвтектических чугунах в основном в виде сетки по границам зерен аустенита, а также в ряде случаев в виде равномерно распределенных по объему аустенитного зерна скогулированных частиц или игл. Вторичный цементит – это избыточная фаза в железоуглеродистых сплавах, выделяющаяся из аустенита при охлаждении в результате уменьшения растворимости углерода в аустените при понижении температуры.

Выделение третичного цементита (ЦIII) характерно для технического железа и малоуглеродистой стали. Выделяется третичный цементит из феррита в результате уменьшения растворимости углерода в феррите с понижением температуры от 727 °С до комнатной температуры. Третичный цементит в структуре железа и малоуглеродистой стали наблюдается в виде тонких прожилок по границам зерен феррита. Такие выделения третичного цементита охрупчивают железо и малоуглеродистые стали. Поэтому такие сплавы подвергают термической обработке с целью изменения структурного состояния третичного цементита. Желательное его положение в структуре сплава – равномерно рассредоточенные выделения в объеме ферритных зерен. Этого добиваются путем закалки и последующего старения.

Кроме того, цементит в качестве фазовой составляющей входит в состав сложных двухфазных структурных составляющих в железоуглеродистых сплавах – перлита и ледебурита. В этом случае такой цементит назы-

вают эвтектоидным или эвтектическим (Цэ) соответственно.

Графит – важнейшая фазовая и структурная составляющая (Г) серых и ковких чугунов, обусловливающая их малую усадку при кристаллизации, высокие антифрикционные свойства, малую изнашиваемость, большое внутреннее трение, обеспечивающее уменьшение вибраций, и ряд других полезных свойств. Графит – гексагональная модификация углерода. При нормальном давлении графит является стабильной составляющей до температур око-

ло 4 000 °С.

В решетке графита атомы расположены слоями с гексагональной симметрией (рис. 4.7). В первом и третьем слоях атомы расположены друг над другом. Во втором (среднем) слое атомы сдвинуты вдоль наибольшей диагонали шестигранника на величину параметра решетки (длину стороны шестигранника). Расстояние между слоями (3,35 кХ) значительно больше, чем расстояния между соседними атомами в гексагональном слое. Из-за легкой подвижности слабо связанных гексагональных слоев графит является наименее прочной фазой железоуглеродистых сплавов.

Материаловедение. Учеб. пособие |

-171- |

РАЗДЕЛ II. МАТЕРИАЛОВЕДЕНИЕ СТАЛЕЙ И ЧУГУНОВ

Глава 4. Стали, сплавы системы железо–углерод. Маркировка, структура, свойства сплавов

Рис. 4.7. Расположение атомов углерода в слоистой гексагональной решетке графита: сплошные линии – расположение атомов и связей в 1-м и 3-м гексагональных слоях, штриховые – в среднем, 2-м слое

Графит в структуре железоуглеродистых сплавов находится либо в виде избыточной фазы (в заэвтектическом сером чугуне), либо в качестве фазовой составляющей, входящей в состав аустенито-графитной эвтектики. Графит имеет форму разветвленных крабовидных включений. Эвтектический графит отличается от первичного меньшими размерами и большей разветвленностью.

После модифицирования жидкого чугуна магнием и некоторыми другими элементами, а также после отжига белого чугуна на ковкий в структуре можно наблюдать глобулярный графит. Эта форма графита обеспечивает получение повышенной прочности и пластичности чугуна.

Все описанные фазовые составляющие могут одновременно быть и структурными составляющими, если они в структуре сплава находятся в виде избыточных фаз или составляют основу структуры сплава.

Кроме однофазных структурных составляющих в железоуглеродистых сплавах имеют место и сложные двухфазные: перлит, ледебурит, графитоаустенитная эвтектика и феррито-графитный эвтектоид.

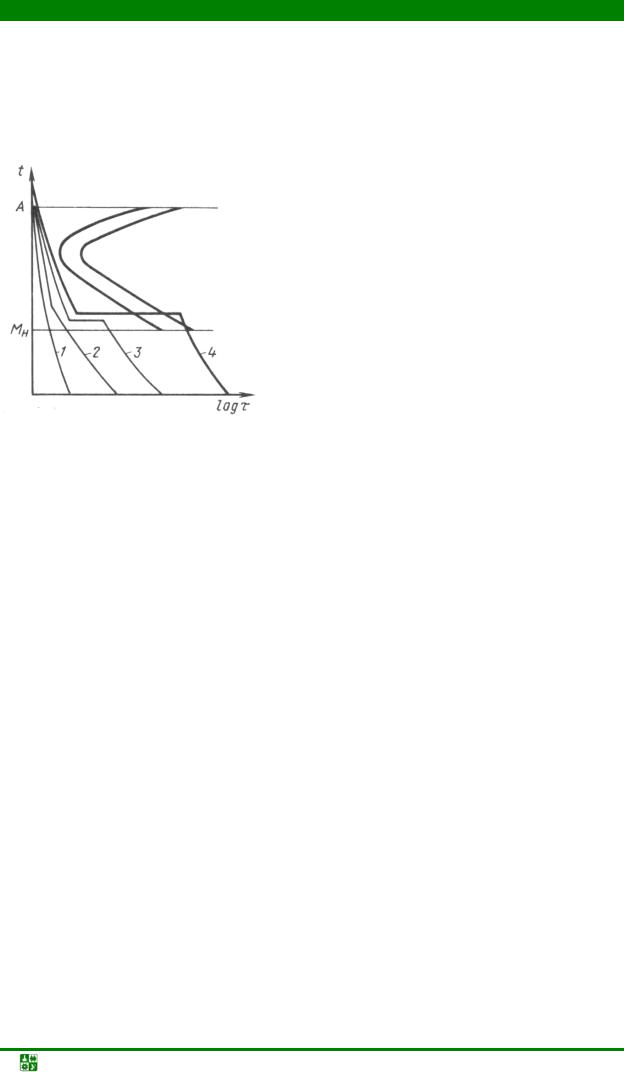

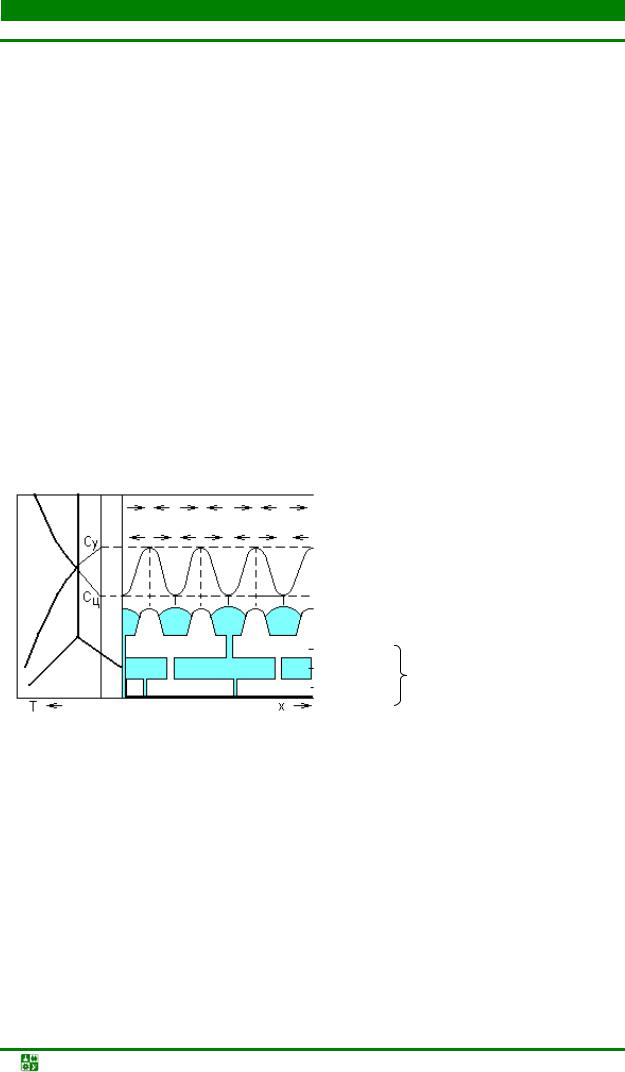

Перлит – это эвтектоидная физико-химическая смесь двух фаз: феррита и цементита, образовавшаяся в метастабильной системе железо–углерод за счет диффузионного расслоения аустенита по эвтектоидной реакции. Перлит образуется при переохлаждении аустенита ниже линии PSK диаграммы желе- зо–углерод. Строение перлита определяется величиной переохлаждения, при котором происходит распад.

При малом переохлаждении (на 20–30 °С ниже линии эвтектоидного превращения) образуется зернистый перлит. Зернистый перлит представляет собой феррито-цементитную структуру, в которой основой является феррит, а по его объему статистически равномерно распределены зернистые, близкие к сферическим, включения цементита.

При большем переохлаждении образуется структура пластинчатого перлита, состоящего из регулярно чередующихся пластин цементита и феррита, причем пластины феррита примерно в 7 раз толще пластин цементита.

Абсолютные значения толщины цементитных и ферритных пластин, величина расстояния между одноименными пластинами в составе эвтектоидной смеси, называемая межпластиночным расстоянием и характеризующая степень дисперсности структуры, определяются степенью переохлаждения

Материаловедение. Учеб. пособие |

-172- |

РАЗДЕЛ II. МАТЕРИАЛОВЕДЕНИЕ СТАЛЕЙ И ЧУГУНОВ

Глава 4. Стали, сплавы системы железо–углерод. Маркировка, структура, свойства сплавов

аустенита ниже равновесной температуры эвтектоидной реакции. Чем больше степень переохлаждения, тем выше дисперсность феррито-цементитной эвтектоидной смеси. Высокодисперсные феррито-цементитные смеси носят названия сорбит и троостит. Троостит – наиболее дисперсная ферритоцементитная смесь.

Перлит присутствует в структуре сталей и чугунов. Количество перлита растет в доэвтектоидных сталях с увеличением содержания углерода от 0,02 до 0,8 %. Эвтектоидная сталь имеет чисто перлитную структуру (100 % перлита). Дальнейшее увеличение содержания углерода в стали, соответствующее переходу к заэвтектоидным сталям, а далее – к чугунам, сопровождается уменьшением доли перлита в структуре за счет появления и увеличения количества вторичного, эвтектического и, наконец, первичного цементита.

Перлит в малоуглеродистых сталях появляется сначала в виде отдельных включений между зернами феррита, затем при увеличении его количества он постепенно занимает в структуре все большее поле зрения на поверхности шлифа. Пока перлита в структуре мало, строение его не выявляется при малых и средних увеличениях оптического микроскопа. В эвтектоидной и заэвтектоидной сталях пластинчатое строение его выявляется уже при небольших увеличениях (×100–200). В структуре чугуна перлит находится как в виде избыточных колонийных структурных составляющих – продуктов распада избыточного аустенита, так и в составе ледебурита. Механические свойства перлита определяются его структурным состоянием. Расчет твердости перлита по правилу аддитивности с учетом известных значений твердости феррита и цементита дает величину 150–180 НВ. Экспериментально определенные значения твердости пластинчатого перлита, сорбита и троостита, соответственно, равны 170–230, 230–330 и 330–400 НВ. Таким образом, можно видеть, что чем выше степень дисперсности феррито-цементитной смеси, тем выше его твердость.

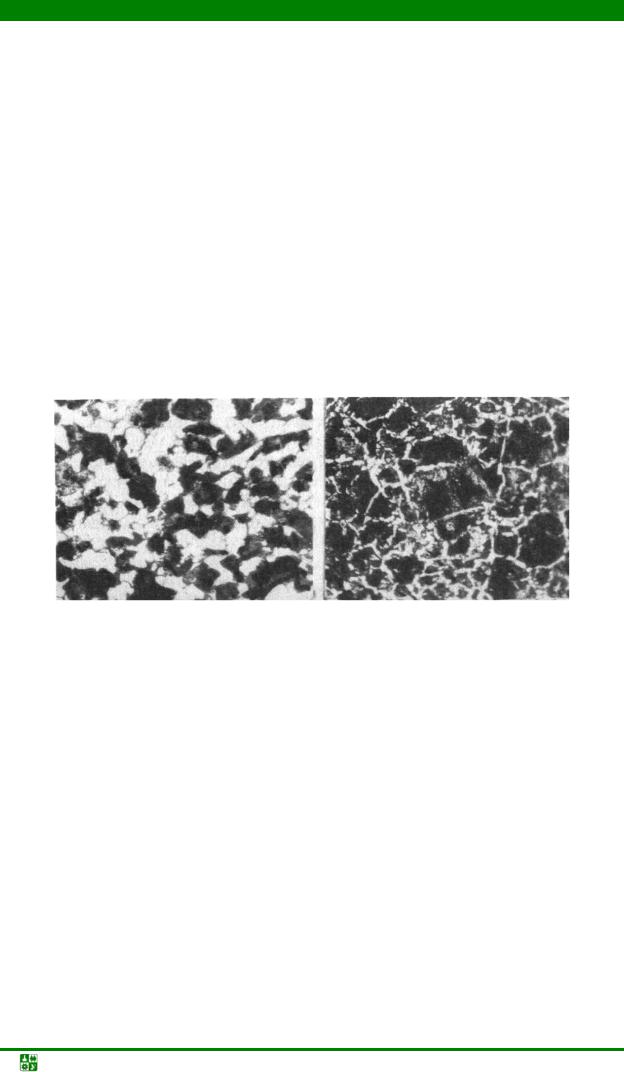

Ледебурит – эвтектическая физико-химическая смесь аустенита и цементита, образующаяся в результате эвтектической кристаллизации из жидкости, содержащей 4,3 % С.

Ледебурит представляет собой колонийную структуру, основу которой составляют пластины цементита, проросшие разветвленными кристаллами аустенита. Ветви аустенита в составе ледебурита располагаются регулярно по всему объему эвтектической цементитной пластины и имеют форму стержней примерно цилиндрической конфигурации. На шлифе колония ледебурита, в зависимости от направления поверхности шлифа относительно аустенитных ветвей, может выглядеть либо в виде «зернистой» смеси при поперечном сечении колонии, либо «пластинчатой» – при продольном сечении. При сечении колонии под углом к плоскости базиса цементита, сечения аустенитных ветвей в составе ледебурита эллиптического характера.

Кроме колонийного (сотового) ледебурита, эвтектическая смесь аустенита и цементита может встречаться в виде пластинчатой эвтектики, представляющей собой пакет тонких цементитных пластинок, разделенных аустенитом. Такие пакеты образованы двумя переплетенными кристаллами це-

Материаловедение. Учеб. пособие |

-173- |

РАЗДЕЛ II. МАТЕРИАЛОВЕДЕНИЕ СТАЛЕЙ И ЧУГУНОВ

Глава 4. Стали, сплавы системы железо–углерод. Маркировка, структура, свойства сплавов

ментита и аустенита. Вероятность образования пластинчатого ледебурита увеличивается с ростом степени переохлаждения жидкости при кристаллизации. При этом увеличивается доля пластинчатого ледебурита в структуре белого чугуна. Чаще всего пакет пластинчатого ледебурита составляет основу, на которой зарождается и растет колония сотового ледебурита.

При очень больших скоростях охлаждения весь ледебурит может оказаться пластинчатым. В этом случае цементит разветвляется, приобретая вид веерообразных колоний. При еще больших скоростях охлаждения появляются сферолитные колонии.

Ледебурит, состоящий из эвтектической смеси аустенита и цементита, устойчив в температурном интервале от эвтектической до эвтектоидной линии на диаграмме железо–углерод. При понижении температуры ниже 727 °С аустенит в составе ледебурита претерпевает эвтектоидное превращение, в результате чего при комнатной температуре ледебурит представляет собой эвтектическую смесь перлита с цементитом.

Строение перлита в ледебурите такое же, как и в сплавах с меньшим содержанием углерода (сталях).

Ледебурит, как и цементит, образующий его основу, тверд, износостоек и обладает практически нулевой пластичностью. Эти свойства ледебурита лежат в основе использования такой структуры в белых чугунах, используемых в качестве одних из наиболее износостойких материалов.

Аустенито-графитная эвтектика образуется в стабильной системе железо–углерод и представляет собой смесь кристаллов графита, сформировавшуюся при одновременном выделении из жидкости состава 4,25 % углерода обеих фазовых составляющих. При малых степенях переохлаждения графит эвтектики имеет, как и первичный графит, разветвленную пластинчатую форму. Увеличение скорости охлаждения приводит к расщеплению графитных пластин и образованию сферических кристаллов. Эвтектическая ау- стенито-графитная структура мало отличается от выделения первичных кристаллов графита. Главное различие этих структур заключается в размере графитных включений. Они в эвтектике мельче первичных кристаллов.

Феррито-графитный эвтектоид – продукт эвтектоидного распада аустенита, содержащего 0,69 % углерода, который реализуется в условиях очень медленного охлаждения при температурах ниже 738 °С.

Феррито-графитный эвтектоид – дисперсная смесь феррита, составляющего основу структуры сплава, и дисперсных разветвленных или сферических графитных частиц, распределенных в феррите статистически равномерно. Однако в большинстве случаев эвтектоидный графит при распаде аустенита осаждается на ранее образовавшихся первичных и эвтектических графитных кристаллах. Эвтектоидное превращение с образованием ферритографитного эвтектоида используется при термической обработке чугунов и графитизированной стали для получения феррито-графитной структуры, обладающей хорошими антифрикционными свойствами при сохранении достаточно высокой пластичности сплавов.

Материаловедение. Учеб. пособие |

-174- |

РАЗДЕЛ II. МАТЕРИАЛОВЕДЕНИЕ СТАЛЕЙ И ЧУГУНОВ

Глава 4. Стали, сплавы системы железо–углерод. Маркировка, структура, свойства сплавов

4.4.Фазовыеиструктурныепревращения

вдиаграммежелезо−углерод

Фазовое и структурное состояния сплавов стабильной и метастабильной систем железо–углерод описывается диаграммами (см. рис. 4.1, рис. 4.2,

рис. 4.3).

При исследовании этих диаграмм необходимо иметь в виду, что в системах существует однофазные, двухфазные и трехфазные равновесия.

Коднофазным относятся: область жидкого раствора, расположенная выше линии ликвидус АВСD и АВС′D′, соответственно, в метастабильной и стабильной системах; три области твердых растворов – δ-феррита, аустенита

иα-феррита, примыкающих к ординате чистого железа, соответственно, в интервалах температур от 1 539 до 1 392, от 1 392 до 911°С и ниже 911°С; ордината цементита в метастабильной системе при содержании углерода 6,67 %

иобласть гомогенности графита при 100 % С.

Кдвухфазным областям относятся практически все остальные области диаграммы, соответствующие кристаллизации в интервале температур от линии ликвидус до линии солидус, области полной и частичной фазовой перекристаллизации в твердом состоянии. Фазовый состав двухфазных областей определяется как сумма составляющих, ограничивающих справа и слева данную фазовую область.

Участки трехфазного равновесия в диаграмме – это горизонтальные линии, соответствующие развитию перитектического превращения (линия HIB), эвтектического превращения в метастабильной и стабильной системах (соот-

ветственно, линии ECF и E′C′F), а также эвтектоидного превращения, соответственно, в метастабильной и стабильной системах (линии PSK и P′S′K′).

В трехфазных равновесиях участвуют те фазы либо однородные структурные составляющие, области которых выходят своими точками на соответствующую горизонталь диаграммы. При этом состав фаз, участвующих в трехфазных реакциях, определяется этими точками.

Например, перитектическому превращению в метастабильной системе соответствует трехфазное равновесие между фазами δ, γ и L; эвтектическому – между фазами γ, Fe3C, L; эвтектоидному – между α, Fe3C, γ.

При описании фазовых областей в системах приняты следующие обозначения: жидкий раствор – L, высокотемпературный феррит – δ, низкотемпературный феррит – α, аустенит – γ, цементит – Fe3C, графит – Г.

При описании структурного состава на диаграммах используются обозначения, отличные от обозначения фазового состава: жидкий раствор – Ж, высокотемпературный феррит – Фδ, низкотемпературный феррит – Ф, аустенит – А, цементит первичный – Ц1, вторичный – Ц2, третичный – Ц3, эвтектический и эвтектоидный Ц или Цэ, перлит – П, ледебурит – Л. Структурный состав ледебурита при температуре выше 727 °С – (А + Ц)э, а при температурах ниже 727 °С – (П + Ц)э.

Материаловедение. Учеб. пособие |

-175- |

РАЗДЕЛ II. МАТЕРИАЛОВЕДЕНИЕ СТАЛЕЙ И ЧУГУНОВ

Глава 4. Стали, сплавы системы железо–углерод. Маркировка, структура, свойства сплавов

Структурный состав в ряде областей диаграммы железо–углерод совпадает с фазовым составом. Такими областями являются однофазные области, а также двухфазные области, соответствующие твердо-жидкому состоянию и области δ + γ и α + γ.

Фазовые области γ + Fe3C и α + Fe3C характеризуются широким интервалом структур в зависимости от содержания углерода в сплавах. В двухфазной области γ + Fe3C можно выделить следующие структурные участки диаграммы: область аустенита с избыточным (вторичным) цементитом, соответствующую структурному состоянию заэвтектоидных сталей; область доэвтектического чугуна, описывающая его структуру тремя структурными составляющими: аустенитом, ледебуритом и цементитом вторичным; эвтектический чугун, содержащий одну структурную составляющую – ледебурит, и область заэвтектического чугуна со структурным составом: ледебурит плюс цементит первичный.

Сплаву, содержащему 6,67 % С, соответствует однофазная структура – цементит. Однако необходимо помнить, что кристаллизация сплава с содержанием углерода 6,67 % даже в условиях очень быстрого охлаждения с температуры плавления не обеспечивает получения 100 % цементита. Часть его распадается на железо (аустенит) и графит. В двухфазной области α + Fe3C еще большее количество структурных областей. Это области: технического железа, доэвтектоидной, эвтектоидной, заэвтектоидной стали, доэвтектического, эвтектического и заэвтектического чугуна.

Области технического железа соответствует структура феррита с избыточным (третичным) цементитом. Области доэвтектоидной стали – структура феррито-перлитная, эвтектоидной стали – 100 % перлита, заэвтектоидной стали – перлит с вторичным цементитом.

Структурным областям доэвтектического, эвтектического и заэвтектического чугунов отвечают последовательно следующие: доэвтектическому – перлит, вторичный цементит и ледебурит, количество которого увеличивается по мере приближения к эвтектической концентрации; в эвтектическом чугуне 100 % ледебурита; заэвтектическом – ледебурит с кристаллами первичного цементита.

Встабильной системе железо-углерод в двухфазных областях α + Г и

γ+ Г нет такого многообразия структурных областей. Практически все сплавы с содержанием углерода до 6 % при температуре выше 738 °С имеют близкие структуры, соответствующие структурному составу А + Г и при

температуре ниже 738 °С отличающиеся лишь количеством и дисперсностью графитных включений.

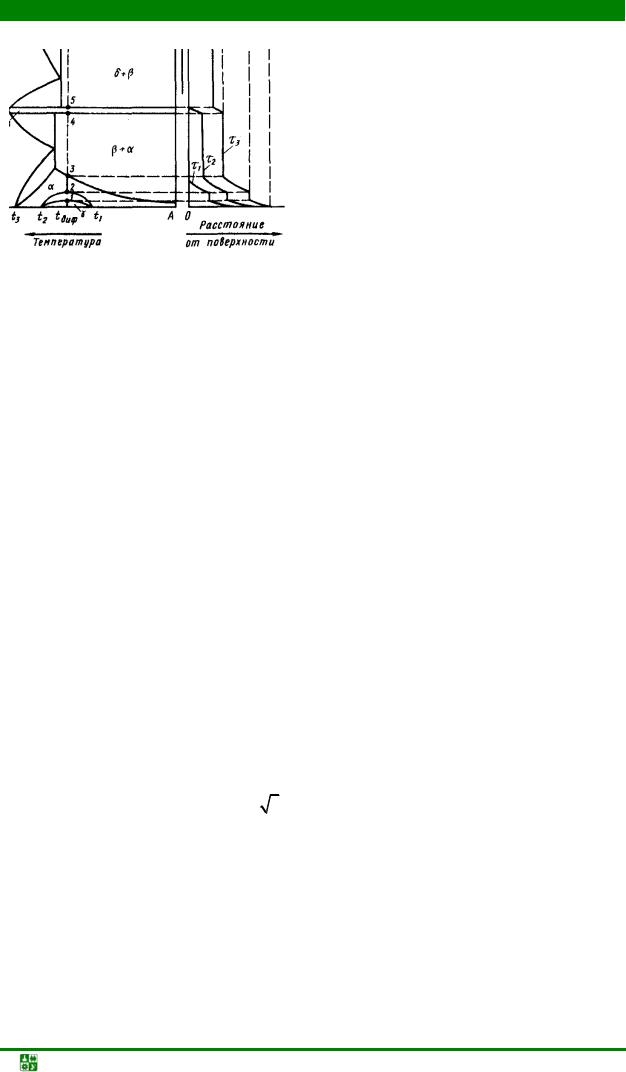

Структура чугунов усложняется в случае применения специальных видов термической обработки, а также в результате ускоренной кристаллизации серых чугунов, что приводит к формированию структуры частично по стабильной, а частично – по метастабильной системе. В этом случае могут быть сформированы структуры феррит + графит, феррит + перлит + графит, зернистый перлит + графит и др. Кроме того, неодинаковая скорость кристалли-

Материаловедение. Учеб. пособие |

-176- |

РАЗДЕЛ II. МАТЕРИАЛОВЕДЕНИЕ СТАЛЕЙ И ЧУГУНОВ

Глава 4. Стали, сплавы системы железо–углерод. Маркировка, структура, свойства сплавов

зации отливок на поверхности и внутри объема металла может привести к получению разных структур по сечению одной и той же отливки.

4.5. Условияпревращениявжелезоуглеродистыхсплавах

Структура железоуглеродистых сплавов формируется как при кристаллизации, так и в результате фазовых превращений в твердом состоянии. Конечная структура сплавов в большинстве случаев является результатом целой цепи превращений, протекающих в жидком, твердо-жидком и твердом состоянии.

Диаграмма состояния железо–углерод дает возможность проследить за изменениями структурного состояния сплавов как во всем интервале температур от жидкого состояния до комнатной температуры, так и в более узких температурных интервалах, характерных для той или иной горячей обработки сплава.

Фазовые превращения в сплавах и соответствующие им качественные или количественные структурные изменения происходят либо при постоянной температуре (t = const), либо в интервале температур (∆t). При постоянной температуре происходят кристаллизация и плавление чистого железа, перитектическая и эвтектическая кристаллизация, а также соответствующие им процессы плавления по обратному перитектическому и эвтектическому механизму, прямое и обратное эвтектоидное превращение. Во всех этих случаях в состоянии равновесия находится число фаз, на единицу больше числа компонентов, составляющих систему, что делает перечисленные превращения нонвариантными.

В интервале температур протекают такие структурные изменения, при которых в состоянии равновесия в конкретных условиях находится количество фаз, равное числу взаимодействующих компонентов. Для большинства превращений в системе железо–углерод таким условиям соответствуют две фазы (моновариантная система).

Важнейшими внешними графическими признаками, характеризующими на диаграмме состояния протекание фазовых и структурных изменений в сплавах, является либо пересечение линий диаграммы линиями фигуративных точек сплава, либо изменение положения фигуративной точки в двухфазной области диаграммы.

Фазовые и структурные изменения можно наблюдать в изучаемой системе и в изотермических условиях, если за счет каких-либо внешних воздействий на сплав в нем будут происходить изменения химического состава.

Как уже указывалось, изменения фазового и структурного состояния сплавов могут быть как качественными, так и количественными. Они могут протекать во всем объеме сплава либо только в части объема исходной фазы. Наконец, участвовать в превращении могут одновременно все фазы и структурные составляющие сплава или только некоторые из них.

Материаловедение. Учеб. пособие |

-177- |

РАЗДЕЛ II. МАТЕРИАЛОВЕДЕНИЕ СТАЛЕЙ И ЧУГУНОВ

Глава 4. Стали, сплавы системы железо–углерод. Маркировка, структура, свойства сплавов

Внастоящем пособии принята табличная форма описания фазовых и структурных превращений, протекающих в сплавах при охлаждении, которая включает в себя сведения о протекающих процессах кристаллизации и фазовых превращениях в твердом состоянии в широком интервале температур: от температуры жидкого состояния до комнатной температуры. Такая форма записи цепочек фазовых и структурных превращений дает значительные преимущества перед традиционными формами записи. Она позволяет увидеть роль каждой фазовой составляющей в изменении структуры сплава при кристаллизации и фазовых превращениях, участие каждой из них в конкретных фазовых превращениях, а также в комплексе проследить за всем ходом процессов, формирующих конечную структуру сплава.

Вверхней строке таблицы указываются температурные условия развития превращения, которые записываются двумя обозначениями: t = const и ∆t, что соответственно обозначает, что превращение протекает в изотермических условиях или при понижении температуры. Здесь же указывается обозначение линии или характерной точки диаграммы железо–углерод, с которой связано рассматриваемое превращение.

Вследующей строке каждой таблицы записаны фазовые составляющие сплава в их структурном положении в сплаве при данных условиях, в такой последовательности, что каждая начальная графа таблицы описывает исходное состояние сплава, а каждая последующая – результат превращения. Стрелками показано схематическое изображение взаимосвязи взаимодействующих фазовых составляющих в процессе превращения, что указывает на превращение одной фазы в другую, на взаимодействие двух фаз, разделение одной фазы на две, выделение фазы или растворение одной фазы в другой и т.д.

Внижней строке таблицы указываются изменения структуры, которыми сопровождаются рассматриваемые фазовые превращения. Анализ фазовых и структурных изменений в любом сплаве системы железо–углерод по структурным цепочкам, приводимым в таблицах для каждого сплава, необходимо вести при наличии соответствующей фазовой диаграммы.

4.5.1. Фазовыеиструктурныепревращениявтехническомжелезе

Фазовое состояние и формирование структуры технического железа и сталей описывается метастабильной диаграммой Fe–Fe3C (см. рис. 4.3).

Чистое железо кристаллизуется при постоянной температуре (т. А на диаграмме железо–углерод). Кроме того, при понижении температуры, в нем развиваются 2 полиморфных превращения Fe-δ → Fe-γ и Fe-γ → Fe-α, соответственно, при температурах критических точек, соответствующих точкам N и G на диаграмме железо–углерод. Схема формирования структуры выглядит в виде линейной цепи процессов (табл. 4.1).

Материаловедение. Учеб. пособие |

-178- |

РАЗДЕЛ II. МАТЕРИАЛОВЕДЕНИЕ СТАЛЕЙ И ЧУГУНОВ

Глава 4. Стали, сплавы системы железо–углерод. Маркировка, структура, свойства сплавов

Таблица 4.1

Схема фазовых и структурных превращений в чистом железе

Условия развития превращения |

t = const в т. A |

t = const в т. N |

t = const в т. G |

||||

|

|

|

|

|

|

|

|

Фазовый состав |

L |

→ |

δ |

→ |

γ |

→ |

α |

Структура |

Ж |

→ |

Feδ |

→ |

Feγ |

→ |

Feα |

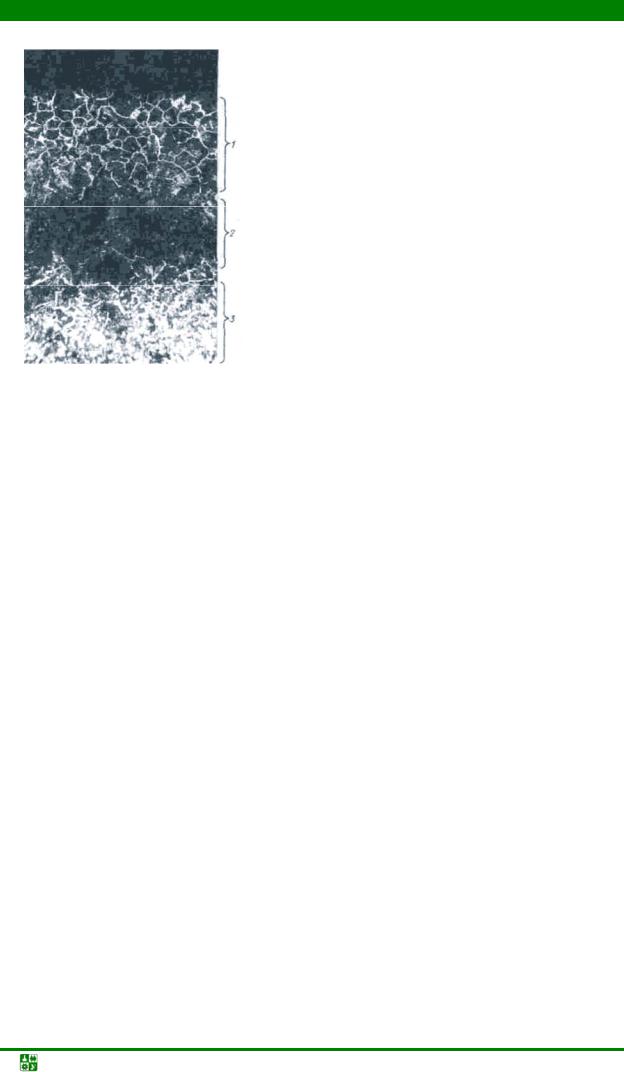

Техническое железо отличается от чистого железа тем, что кристаллизация и фазовые превращения развиваются по типу формирования структуры твердых растворов. Каждое из указанных превращений развивается в интервале температур (табл. 4.2). Конечная структура технического железа (сплава с содержанием углерода до 0,02 %): феррит и третичный цементит (рис. 4.8).

Таблица 4.2

Схема фазовых и структурных превращений в техническом железе

Условия развития |

|

t ниже |

|

t ниже |

|

t ниже |

|

t ниже |

|||||

превращения |

линии AВ |

линии NН |

линии GS |

линии PQ |

|||||||||

Фазовый |

L |

→ |

|

δ |

→ |

|

γ |

→ |

|

α |

→ |

|

α |

состав |

|

|

|

|

|

|

|

|

|

|

|

|

+ |

|

|

|

|

|

|

|

|

|

|

|

|

|

Fe3Cш |

Структура |

Ж |

→ |

|

Фδ |

→ |

|

А |

→ |

|

Ф |

→ |

|

Ф |

|

|

|

|

|

|

|

|

|

|

|

|

|

+ |

|

|

|

|

|

|

|

|

|

|

|

|

|

Цш |

Рис. 4.8. Микроструктура технического же- |

|

|

леза: а – чистое железо; б – технически чис- |

а |

б |

тое железо (феррит + третичный цементит) |

В техническом железе за счет полиморфных превращений при охлаждении ниже линии NH идет образование аустенита, а затем (ниже линии GS) феррита. При охлаждении до температур ниже линии PQ растворимость углерода в феррите уменьшается, и поэтому из феррита выделяется третичный цементит Fe3CIII в виде тонких светлых прожилок по границам светлых зерен феррита (рис. 4.8).

Материаловедение. Учеб. пособие |

-179- |

РАЗДЕЛ II. МАТЕРИАЛОВЕДЕНИЕ СТАЛЕЙ И ЧУГУНОВ

Глава 4. Стали, сплавы системы железо–углерод. Маркировка, структура, свойства сплавов

Если в техническом железе содержание углерода менее 0,006 %, то оно имеет структуру феррита. Выделения цементита по границам очень вредны, т.к. придают материалу хрупкость.

4.5.2. Фазовыеиструктурныепревращениявуглеродистыхсталях

Если в сталях содержание углерода находится в пределах: 0,02 < C < 0,8 %, то их называют доэвтектоидными. Типичной конечной структурой доэвтектоидной стали является смесь феррита и перлита (рис. 4.9).

Все стали, как и техническое железо, кристаллизуются по типу твердого раствора. При этом в зависимости от содержания углерода при кристаллизации образуется δ-феррит (до 0,1 % С) или аустенит (от 0,1 до 2,14 % С). В доэвтектоидных сталях при изменении содержания углерода от 0,1 до 0,51 % мас. идет перитектическое превращение (1 496 °С), завершающееся образованием аустенита (0,16 % С), аустенита с избыточным δ-ферритом (0,1 < C < 0,16), аустенита и избыточной жидкостью (0,16 < C < 0,51). Если содержание углерода в стали изменяется от 0,51 до 2,14 %, то первично кристаллизуется аустенит. После завершения всех этапов кристаллизации ниже линии солидус в техническом железе и стали формируется однофазная аустенитная структура.

а |

б |

в |

Рис. 4.9. Схема микроструктуры доэвтектоидной стали при содержании углерода, %: а – 0,15; б – 0,4; в – 0,65

В зависимости от содержания углерода в стали, формирование ее структуры при охлаждении происходит по цепочкам превращений, отраженным в табл. 4.3, табл. 4.4, табл. 4.5, табл. 4.6, табл. 4.7.

Материаловедение. Учеб. пособие |

-180- |

РАЗДЕЛ II. МАТЕРИАЛОВЕДЕНИЕ СТАЛЕЙ И ЧУГУНОВ

Глава 4. Стали, сплавы системы железо–углерод. Маркировка, структура, свойства сплавов

Таблица 4.3

Схема фазовых и структурных превращений в стали с содержанием 0,02–0,1 % С

Условия разви- |

t ниже |

t ниже |

t ниже |

|

t = const |

|

|

t ниже |

||||

тия превраще- |

|

|

|

|||||||||

линии AВ |

линии NН |

линии GS |

на линии PSK |

|

линии PQ |

|||||||

ния |

|

|

|

|

|

|

|

|

|

|

|

|

Фазовый |

L |

→ |

δ |

→ |

γ |

→ |

γ |

→ |

(α + Fe3C)э |

→ |

|

(α + Fe3C)э |

состав |

|

|

|

|

|

|

+ |

|

+ |

|

|

+ |

|

|

|

|

|

|

|

α |

→ |

α |

→ |

|

α |

|

|

|

|

|

|

|

|

|

|

|

|

+ |

|

|

|

|

|

|

|

|

|

|

|

|

Fe3Cш |

Структура |

Ж |

→ |

Фδ |

→ |

А |

→ |

А + Ф |

→ |

П + Ф |

→ |

П + Ф + Цш |

|

Таблица 4.4

Схема фазовых и структурных превращений в стали с содержанием 0,1–0,16 % С

Условия раз- |

|

|

t ниже |

t = const |

t ниже |

t ниже |

|

t = const |

|

|

t ниже |

|||||

вития превра- |

|

линии |

на линии |

линии |

линии |

на линии |

|

|

||||||||

|

|

линии PQ |

||||||||||||||

щения |

|

|

AВ |

|

HIB |

HIB |

|

GS |

|

|

PSK |

|

||||

|

|

|

|

|

|

|

|

|

||||||||

Фазовый |

L |

→ |

|

L |

→ |

γ |

→ |

γ |

→ |

γ |

→ |

(α + Fe3C)э |

→ |

|

(α + Fe3C)э |

|

состав |

|

|

|

+ |

|

+ |

|

|

|

+ |

|

|

+ |

|

|

+ |

|

|

|

|

δ |

→ |

δ |

|

|

|

α |

→ |

|

α |

→ |

|

α |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

+ |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Fe3Cш |

Структура |

Ж |

→ |

Ж + Фδ |

→ |

Ж + А |

→ |

А |

→ |

А + Ф |

→ |

|

П + Ф |

→ |

П + Ф + Цш |

||

Таблица 4.5

Схема фазовых и структурных превращений в стали с содержанием 0,16 % С

Условия развития |

|

t ниже |

t = const |

t ниже |

|

t = const |

|

|

t ниже |

|||||

|

|

на линии |

|

|

||||||||||

превращения |

линии AВ |

в точке I |

линии GS |

|

|

линии PQ |

||||||||

|

|

PSK |

|

|||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Фазовый со- |

L |

→ |

|

L |

→ |

γ |

→ |

γ |

→ |

(α + Fe3C)э |

→ |

|

(α + Fe3C)э |

|

став |

|

|

|

+ |

|

|

|

+ |

|

|

+ |

|

|

+ |

|

|

|

|

δ |

|

|

|

α |

→ |

|

α |

→ |

|

α |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

+ |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Fe3Cш |

Структура |

Ж |

→ |

Ж + Фδ |

→ |

А |

→ |

А + Ф |

→ |

|

П + Ф |

→ |

П + Ф + Цш |

||

Материаловедение. Учеб. пособие |

-181- |

РАЗДЕЛ II. МАТЕРИАЛОВЕДЕНИЕ СТАЛЕЙ И ЧУГУНОВ

Глава 4. Стали, сплавы системы железо–углерод. Маркировка, структура, свойства сплавов

Таблица 4.6

Схема фазовых и структурных превращений в стали с содержанием 0,16–0,51 % С

Условия раз- |

t ниже |

t = const |

t ниже |

t ниже |

|

t = const |

|

|

t ниже |

||||||

вития пре- |

на линии |

|

на линии |

|

|

||||||||||

вращения |

линии AВ |

HIB |

линии HIB |

линии GS |

|

PSK |

|

линии PQ |

|||||||

Фазовый |

L |

→ |

L |

→ |

L |

|

|

|

|

|

|

|

|

|

|

состав |

|

|

+ |

|

+ |

|

|

|

|

|

|

|

|

|

|

|

|

|

δ |

→ |

γ |

→ |

γ |

→ |

γ |

→ |

(α + Fe3C)э |

→ |

(α + Fe3C)э |

||

|

|

|

|

|

|

|

|

|

|

+ |

|

+ |

|

|

+ |

|

|

|

|

|

|

|

|

|

|

α |

→ |

α |

→ |

|

α |

|

|

|

Структурно не выявляется |

|

|

|

+ |

||||||||

|

|

|

|

|

|

Fe3CIII |

|||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Струк- |

Ж |

→ |

Ж + Фδ |

→ |

Ж+ А |

→ |

А |

→ |

А + Ф |

→ |

П + Ф |

→ |

П + Ф + ЦIII |

||

тура |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Таблица 4.7 |

||

Схема фазовых и структурных превращений в стали с содержанием 0,51–0,8 % С

Условия разви- |

|

t ниже |

t ниже ли- |

|

t = const |

t ниже линии PQ |

|||||

тия превращения |

линии BС |

нии GS |

на линии PSK |

||||||||

|

|

||||||||||

Фазовый |

L |

→ |

|

γ |

→ |

γ |

→ |

(α + Fe3C)э |

→ |

(α + Fe3C)э |

|

состав |

|

|

|

|

|

+ |

|

+ |

|

+ |

|

|

|

|

|

|

|

α |

→ |

α |

→ |

α |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Структурно не выявляется |

|

|

|

+ |

|||||

|

|

|

|

|

Fe3CIIII |

||||||

|

|

|

|

|

|

|

|

|

|

||

Структура |

Ж |

→ |

|

А |

→ |

А + Ф |

→ |

П + Ф |

→ |

П + Ф + ЦIII |

|

Как видно из приведенных схем формирования структуры сплавов, техническое железо и стали после завершения кристаллизации при охлаждении в широком интервале температур, получают структуру – аустенит. Снижение температуры ниже критических точек вызывает развитие превращений в твердом состоянии.

Фазовая перекристаллизация аустенита идет в две стадии: полиморфное превращение γ α (ниже линии GS) и эвтектоидное превращение γS (αр + Fe3C)э (на линии PSK). Перлит имеет пластинчатое строение. Конечная структура доэвтектоидных сталей при комнатной температуре – феррит и перлит. В зависимости от содержания углерода, соотношение количества феррита и перлита изменяется от 100 % феррита в техническом железе до 100 % перлита в эвтектоидной стали. При этом меняется тип структуры.

Материаловедение. Учеб. пособие |

-182- |

РАЗДЕЛ II. МАТЕРИАЛОВЕДЕНИЕ СТАЛЕЙ И ЧУГУНОВ

Глава 4. Стали, сплавы системы железо–углерод. Маркировка, структура, свойства сплавов

При содержании углерода до 0,1–0,3 % основу структуры составляет феррит с включениями перлита преимущественно на стыках зерен феррита

(рис. 4.9, а).

Увеличение содержания углерода в стали до 0,4–0,5 % приводит к тому, что количество феррита и перлита в структуре будет почти одинаково (рис. 4.9, б). При содержании углерода 0,5 % и выше основу стали составляет перлит с выделением феррита преимущественно по границам зерен. Если углерода в стали 0,6–0,8 %, феррита становится настолько мало, что он просматривается в виде тонкой ферритной сетки по границам перлитных колоний (рис. 4.9, в). При ускоренном охлаждении такой стали (неравновесные условия) уменьшается доля выделяющегося избыточного феррита, а структура становится подобной эвтектоидной. Такую структуру называют квазиэв-

тектоидом.

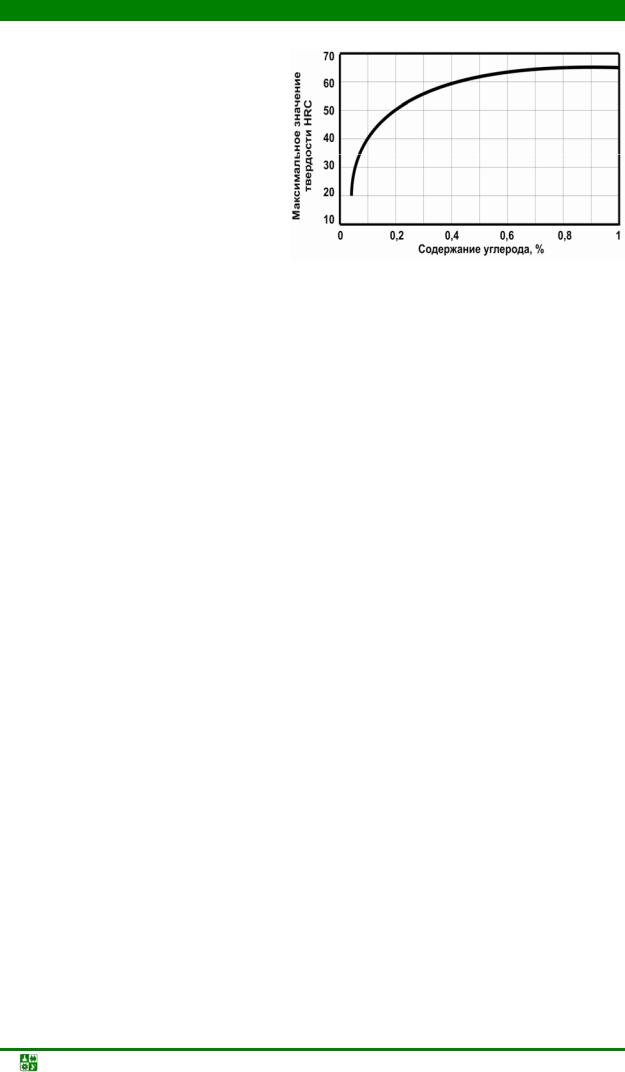

Таким образом, с повышением содержания углерода в стали увеличивается количество перлита, а значит, повышается ее прочность и уменьшается пластичность.

Стали с содержанием углерода 0,8 % называют эвтектоидными. Структура такой стали: пластинчатый или зернистый перлит (рис. 4.10).

Рис. 4.10. Микроструктура эвтектоидной |

|

|

|

|||

стали, × 500: а – пластинчатый перлит; |

б |

|

|

|

||

– |

|

|

|

а |

|

б |

зернистый перлит |

|

|

||||

Формирование структуры эвтектоидной стали происходит по схеме |

||||||

(табл. 4.8). |

|

|

|

|

|

|

|

|

|

|

|

|

Таблица 4.8 |

|

Схема фазовых и структурных превращений |

|

||||

|

в стали с содержанием 0,8 % С |

|

|

|||

|

|

|

|

|

|

|

Условия развития превращения |

t ниже линии BС |

t = const в точке S |

||||

|

|

|

|

|

|

|

Фазовый состав |

|

L |

→ |

γ |

→ |

(α + Fe3C)э |

Структура |

|

Ж |

→ |

А |

→ |

П |

Основное превращение в эвтектоидной стали – это распад аустенита при переохлаждении ниже 727 °С (точка S на диаграмме железо–углерод) на эвтектоид – перлит (феррито-цементитная смесь). Чаще перлит имеет пластинчатое строение – широкие пластины феррита и узкие цементита (рис. 4.10, а).

При наиболее медленном охлаждении сплава (десятые доли градуса в минуту) эвтектоид может получить зернистое строение. Форма цементита в

Материаловедение. Учеб. пособие |

-183- |

РАЗДЕЛ II. МАТЕРИАЛОВЕДЕНИЕ СТАЛЕЙ И ЧУГУНОВ

Глава 4. Стали, сплавы системы железо–углерод. Маркировка, структура, свойства сплавов

составе перлита определяется особенностями диффузионного перераспределения углерода в аустените в период его эвтектоидного распада (рис. 4.10, б).

Рис. 4.11. Микроструктура заэвтектоидной стали: отожженное состояние

Содержание углерода в заэвтектоидной стали 0,8 < C < 2,0 %. Ее типичная структура в равновесном состоянии (рис. 4.11) – перлит и вторичный цементит в виде сетки по границам зерен или (реже) в виде игл. Светлая сетка вторичного цементита выделяется из аустенита при переохлаждении от температур аустенитной области ниже линии SE.

Формирование структуры заэвтектоидной стали развивается по схеме (табл. 4.9).

Таблица 4.9

Схема фазовых и структурных превращений в заэвтектоидной стали с содержанием 0,8–2,14 % С

Условия развития превращения |

|

t ниже |

|

t ниже |

|

t = const |

|||||

линии BС |

линии SЕ |

на линии PSK |

|||||||||

|

|

||||||||||

Фазовый состав |

L |

→ |

|

γ |

→ |

|

γ |

→ |

|

(α + Fe3C)э |

|

|

|

|

|

|

|

|

+ |

|

|

+ |

|

|

|

|

|

|

|

|

Fe3CII |

→ |

|

Fe3CII |

|

Структура |

Ж |

→ |

|

А |

→ |

|

А + ЦII |

→ |

|

П + ЦII |

|

Цикл структурных и фазовых превращений, соответствующий кристаллизации, не отличается от эвтектоидной стали. Кристаллизация завершается образованием аустенита. Охлаждение в интервале температур ниже линии SЕ вызывает пересыщение аустенита углеродом и выделение из него избыточного вторичного цементита. При переохлаждении ниже 727 °С оставшийся аустенит распадается с образованием эвтектоида – перлита. Чем больше углерода в заэвтектоидной стали, тем больше в ней вторичного цементита, максимальное содержание которого достигает 20 % (в стали состава точки Е). Это приводит к увеличению толщины цементитной сетки. Такой характер структуры уменьшает пластичность стали. Ускоренное (неравновесное) охлаждение так же, как и в доэвтектоидных сталях, может приводить к образованию квазиэвтектоида, что уменьшает склонность стали к хрупкому разрушению.

Материаловедение. Учеб. пособие |

-184- |

РАЗДЕЛ II. МАТЕРИАЛОВЕДЕНИЕ СТАЛЕЙ И ЧУГУНОВ

Глава 4. Стали, сплавы системы железо–углерод. Маркировка, структура, свойства сплавов

В структуре сталей часто можно обнаружить структурные дефекты, та-

кие как видманштеттова структура и строчечность.

При ускоренном охлаждении доэвтектоидной стали из аустенитной области ниже линии GS полиморфное превращение γ → α идет в условиях частичной когерентности решеток исходного аустенита и образующегося феррита, при котором происходит ориентированный рост кристаллов феррита относительно подобных кристаллографических плоскостей в составе аустенита. В результате в структуре феррит выглядит в виде скопления игл (фактически – пластин), которые могут пересекаться (рис. 4.12). Такая структура (видманштеттов феррит) груба, крупнозерниста, с низкой пластичностью, невысокой твердостью, поэтому нежелательна. Видманшеттова структура может наблюдаться в перегретых поковках, перегретой околошовной зоне сварных швов, после перегрева при термообработке с ускоренным охлаждением. В доэвтектоидной стали в горячекатаном состоянии может образовываться строчечная структура в виде вытянутых полос перлита и феррита (рис. 4.13).

Рис. 4.12. Микроструктура доэвтектоидной стали в литом состоянии (видманштеттова структура)

Рис. 4.13. Микроструктура доэвтектоидной стали в горячекатаном состоянии (строчечная структура)

Такая структура образуется в том случае, если горячую пластическую деформацию доэвтектоидной стали заканчивают ниже линии GS диаграммы Fe– Fe3C, что соответствует температуре двухфазной аустенитно-ферритной области (преимущественно 730–800 °С). В такой стали зерна феррита и колонии перлита вытянуты вдоль направления прокатки. Это вызывает анизотропию свойств.

4.6. Классификациясталей

Стали и чугуны являются сплавами на основе железа. Технически чистое железо содержит углерода не более 0,04 %. Углеродистые стали относятся к сплавам системы Fe–Fe3C. По составу стали располагаются на диаграмме до точки Е, с концентрацией 2,14 % С. Промышленные углеродистые стали относятся к многокомпонентным системам, т.к. кроме углерода они содержат примеси других элементов. Содержание отдельных примесей может быть со-

Материаловедение. Учеб. пособие |

-185- |

РАЗДЕЛ II. МАТЕРИАЛОВЕДЕНИЕ СТАЛЕЙ И ЧУГУНОВ

Глава 4. Стали, сплавы системы железо–углерод. Маркировка, структура, свойства сплавов

измеримо с содержанием углерода, однако углерод оказывает основное влияние на формирование структуры и на свойства сталей, поэтому анализ структуры промышленных углеродистых сталей можно проводить по диаграмме состояния Fe–Fe3C.

Промышленные нелегированные чугуны (серые, высокопрочные, ковкие, с вермикулярным графитом) относятся к высокоуглеродистым сплавам на основе системы Fe–C–Si, в которых углерода содержится более 2,14 %. Кристаллизация таких чугунов реализуется по стабильной Fe–C–Si или метастабильной Fe–Fe3C–Si диаграмме, в зависимости от состава и условий охлаждения. Белые чугуны кристаллизуются в условиях ускоренного охлаждения, для формирования их структуры можно использовать метастабильную диаграмму Fe–Fe3C, они являются исходным материалом для получения ковкого чугуна.

Стали относятся к сплавам на основе железа с углеродом (углеродистые стали). Стали, дополнительно содержащие хром, марганец, кремний, никель, молибден, и другие элементы, называют легированными сталями. Стали являются основными и наиболее распространенными сплавами для изготовления деталей конструкций, инструмента и изделий специального назначения. Сплавы на основе железа имеют хорошее сочетание высокой прочности, твердости, пластичности, вязкости и технологичности.

По химическому составу стали классифицируются на углеродистые и легированные.

По назначению стали подразделяются на конструкционные, инструментальные и стали специального назначения.

По способу производства изделий стали классифицируются на дефор-

мируемые и литейные.

По металлургическому качеству в зависимости от содержания вредных примесей стали подразделяются на категории: стали обыкновенного качества, (ГОСТ 380-94), качественные (ГОСТ 1050-88 и др.), высококачественные, особовысококачественные.

К наиболее вредным примесям сталей (табл. 4.10) относятся сера и фосфор. Сера приводит к красноломкости стали, т.е. к хрупкости при горячей обработке давлением. Марганец, который вводят в сталь при раскислении, устраняет вредное влияние серы. Фосфор вызывает хладноломкость, т.е. охрупчивание при низких температурах.

По способу раскисления при выплавке стали классифицируются на кипящие, спокойные и полуспокойные.

Раскислением называется процесс восстановления железа из FeO, который протекает по следующим химическим реакциям:

FeO + Mn = Fe + MnO

2FeO + Si = 2Fe + SiO2

3FeO + 2Al = 3Fe + Al2O3

Кремний и марганец вводят в виде ферросплавов, алюминий – в чистом виде. Кипящие стали раскисляют только ферромарганцем. В таких сталях ос-

Материаловедение. Учеб. пособие |

-186- |

РАЗДЕЛ II. МАТЕРИАЛОВЕДЕНИЕ СТАЛЕЙ И ЧУГУНОВ

Глава 4. Стали, сплавы системы железо–углерод. Маркировка, структура, свойства сплавов

тается растворенный FeO, и при кристаллизации продолжается процесс кипения по реакции

FeO + C = Fe + CO

Газовые пузыри остаются в теле слитка и завариваются при последующей прокатке. Кипящая сталь дает наиболее высокий выход годного металла.

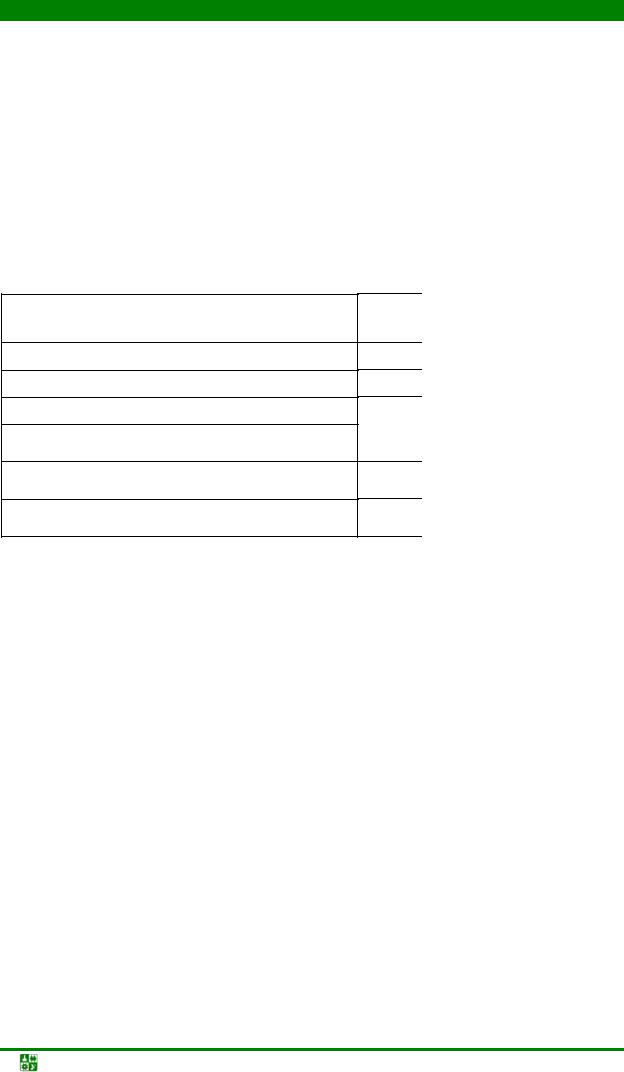

Таблица 4.10

Массовая доля серы и фосфора в углеродистых и легированных сталях

Категория качества стали

Обыкновенного качества конструкционная

Качественная конструкционная углеродистая

Качественная инструментальная углеродистая

Высококачественная инструментальная углеродистая

Высококачественная конструкционная легированная

Особовысококачественная конструкционная легированная

Фосфор |

Сера |

Признак качества |

|

%, не более |

|||

|

|||

|

|

|

|

0,04 |

0,05 |

В начале марки – Ст |

|

|

|

|

|

0,035 |

0,04 |

По умолчанию |

|

|

|

|

|

0,030 |

0,028 |

По умолчанию |

|

|

|

|

|

0,025 |

0,018 |

В конце марки – А |

|

|

|

|

|

0,025 |

0,025 |

В конце марки – А |

|

|

|

|

|

0,025 |

0,015 |

В конце марки – Ш |

|

|

|

|

|

Спокойную сталь раскисляют марганцем, кремнием, алюминием; при этом в металле достаточно полно удаляется растворенный кислород. При кристаллизации процесс кипения прекращается, сталь успокаивается.

Углеродистые стали относятся к железоуглеродистым сплавам с содержанием углерода от 0,05 до 1,35 % С. Углеродистые конструкционные стали содержат до 0,65 % С, инструментальные – более 0,65 % С.

Кроме вышеуказанной классификации, углеродистые стали подразделяются по содержанию углерода, по структуре, по назначению.

По содержанию углерода углеродистые стали делятся на низкоуглеродистые до 0,25 % С, среднеуглеродистые – 0,3–0,5 % С, высокоуглеродистые –

> 0,50 % С.

По структуре стали подразделяются на доэвтектоидные – до 0,8 % С, эвтектоидные – 0,8 % С, заэвтектоидные – более 0,8 % С.

Углеродистые стали, как наиболее дешевые, технологичные и имеющие достаточно высокий комплекс механических свойств, применяются для металлоконструкций общего назначения, используются в строительных конструкциях, для изготовления деталей в машиностроении и т.д.

Углеродистые стали по назначению подразделяются на стали общего и специального применения. К сталям специального назначения относятся автоматные, котельные, строительные, стали для глубокой вытяжки.

Материаловедение. Учеб. пособие |

-187- |

РАЗДЕЛ II. МАТЕРИАЛОВЕДЕНИЕ СТАЛЕЙ И ЧУГУНОВ

Глава 4. Стали, сплавы системы железо–углерод. Маркировка, структура, свойства сплавов

4.7. Влияниеуглерода, легирующихэлементов, примесейнасвойствасталей