- •Оглавление

- •ВВЕДЕНИЕ

- •РАЗДЕЛ II. МАТЕРИАЛОВЕДЕНИЕ СТАЛЕЙ И ЧУГУНОВ

- •РАЗДЕЛ III. МАТЕРИАЛОВЕДЕНИЕ ЦВЕТНЫХ МЕТАЛЛОВ И СПЛАВОВ

- •8.3. Композиционные материалы

- •8.4. Металлические стекла

- •9.1. Природные каменные материалы

- •9.2. Минеральные неорганические вяжущие вещества

- •9.4. Каменные плавленые материалы

- •11.1. Полупроводниковые материалы

- •БИБЛИОГРАФИЧЕСКИЙ СПИСОК

Электронный |

учебно-методический комплекс |

МАТЕРИАЛОВЕДЕНИЕ

Учебная программа дисциплины «Металлургия» Учебная программа дисциплины «Горное дело» Учебная программа дисциплины «Машиностроение» Учебное пособие Лабораторный практикум «Материаловедение»

Лабораторный практикум «Структура железоуглеродистых и цветных сплавов» Методические указания по практическим занятиям

Методические указания по самостоятельной работе Банк тестовых заданий в системе UniTest

Красноярск ИПК СФУ

2008

УДК 620.22 ББК 30.3

М34

Авторы:

В. С. Биронт, Т. А. Орелкина, Т. Н. Дроздова, Л. А. Быконя, Л. С. Цурган

Электронный учебно-методический комплекс по дисциплине «Материаловедение» подготовлен в рамках инновационной образовательной программы «Материаловедческое образование при подготовке бакалавров, инженеров и магистров по укрупненной группе образовательных направлений и специальностей «Материаловедение, металлургия и машиностроение» в СФУ», реализованной в ФГОУ ВПО СФУ в 2007 г.

Рецензенты:

Красноярский краевой фонд науки; Экспертная комиссия СФУ по подготовке учебно-методических комплексов дисциплин

М34 |

Материаловедение. Версия 1.0 [Электронный ресурс] : электрон. учеб. по- |

|||

|

собие / |

В. С. Биронт, Т. А. Орелкина, Т. Н. Дроздова и др. – Электрон. дан. |

||

|

(9 Мб). – Красноярск : ИПК СФУ, 2008. – (Материаловедение : УМКД № 12- |

|||

|

2007 / рук. творч. коллектива |

Л. С. Цурган, Л. А. Быконя, Т. А. Орелкина). – |

||

|

1 электрон. опт. диск (DVD). – Систем. требования : Intel Pentium (или анало- |

|||

|

гичный процессор других производителей) 1 ГГц ; 512 Мб оперативной памя- |

|||

|

ти ; 9 Мб свободного дискового пространства ; привод DVD ; операционная |

|||

|

система |

Microsoft Windows |

2000 SP 4 / |

XP SP 2 / Vista (32 бит) ; Adobe |

|

Reader 7.0 (или аналогичный продукт для чтения файлов формата pdf). |

|||

|

ISBN 978-5-7638-1039-4 (комплекса) |

|

||

|

ISBN 978-5-7638-1532-0 (пособия) |

|

||

|

Номер гос. регистрации |

в ФГУП |

НТЦ «Информрегистр» 0320802377 |

|

от 24.11.2008 г. (комплекса)

Настоящее издание является частью электронного учебно-методического комплекса по дисциплине «Материаловедение», включающего учебные программы по направлениям «Металлургия», «Машиностроение», «Горное дело» и «Технология геологической разведки», практикум «Материаловедение. Металлические материалы», лабораторные практикумы «Структура железоуглеродистых и цветных сплавов» и «Материаловедение», методические указания по практическим занятиям «Механические свойства сплавов и фазовые превращения», методические указания по самостоятельной работе, контрольно-измерительные материалы «Материаловедение. Банк тестовых заданий», наглядное пособие «Материаловедение. Презентационные материалы».

Изложены основные положения о строении, свойствах материалов и методах их исследования. Представлены сведения о конструкционных и инструментальных материалах, наиболее широко используемых в промышленности. Изложена классификация и основные сведения о цветных металлах и сплавах, композиционных и неметаллических материалах. Рассмотрены фазовые превращения в сталях, чугунах, цветных сплавах.

Предназначено для студентов направления подготовки бакалавров 150100.62 «Металлургия», 150300.62 «Машиностроение» укрупненной группы 150000 «Материаловедение, металлургия и машиностроение», 130300.62 «Горное дело», 130200.62 «Технология геологической разведки» укрупненной группы 130000 «Геология, разведка и разработка месторождений полезных ископаемых».

© Сибирский федеральный университет, 2008

Рекомендовано Инновационно-методическим управлением СФУ в качестве учебного пособия

Редакторы: Л. Г. Семухина, И. Н. Байкина

Разработка и оформление электронного образовательного ресурса: Центр технологий электронного обучения информационно-аналитического департамента СФУ; лаборатория по разработке мультимедийных электронных образовательных ресурсов при КрЦНИТ

Содержимое ресурса охраняется законом об авторском праве. Несанкционированное копирование и использование данного продукта запрещается. Встречающиеся названия программного обеспечения, изделий, устройств или систем могут являться зарегистрированными товарными знаками тех или иных фирм.

Подп. к использованию 01.09.2008 Объем 9 Мб

Красноярск: СФУ, 660041, Красноярск, пр. Свободный, 79

Оглавление |

|

Введение.................................................................... |

6 |

Раздел I. Основы физического металловедения 11 |

|

Глава 1. Строение, свойства и методы исследования металлов и сплавов.. |

11 |

1.1. Типы химической связи...................................................................................... |

11 |

1.2. Характеристика металлического состояния..................................................... |

13 |

1.3. Характеристика полимерных и композиционных материалов ....................... |

25 |

1.4. Методы исследования в материаловедении................................................... |

29 |

1.5. Физические, химические и эксплуатационные свойства материалов........... |

35 |

1.6. Механические свойства материалов................................................................ |

42 |

Контрольные вопросы и задания............................................................................. |

51 |

Глава 2. Кристаллизация металлов и их фазовые превращения в твердом |

|

состоянии...................................................................................................................... |

52 |

2.1. Фазовые превращения I и II рода...................................................................... |

52 |

2.2. Плавление чистых металлов............................................................................. |

53 |

2.3. Термодинамические основы процесса кристаллизации................................. |

54 |

2.4. Гомогенная и гетерогенная кристаллизация, зарождение кристаллов......... |

57 |

2.5. Механизмы и формы роста кристаллов........................................................... |

60 |

2.6. Размер зерна литого металла. Строение металлического слитка................. |

65 |

2.7. Фазовые превращения в твердом состоянии................................................... |

67 |

2.8.Изменение структуры и свойств металлов при пластической деформации 72

2.9.Структура и свойства металлов при нагреве после пластической

деформации............................................................................................................... |

78 |

Контрольные вопросы и задания............................................................................. |

84 |

Глава 3. Фазовые равновесия в двойных и тройных системах........................ |

86 |

3.1. Основные термины и понятия........................................................................... |

86 |

3.2. Фазы в металлических системах и системах металлов и неметаллов......... |

87 |

3.3. Понятия о диаграммах фазового равновесия.................................................. |

91 |

3.4. Диаграмма состояния с неограниченной растворимостью в жидком и |

|

твердом состояниях................................................................................................... |

94 |

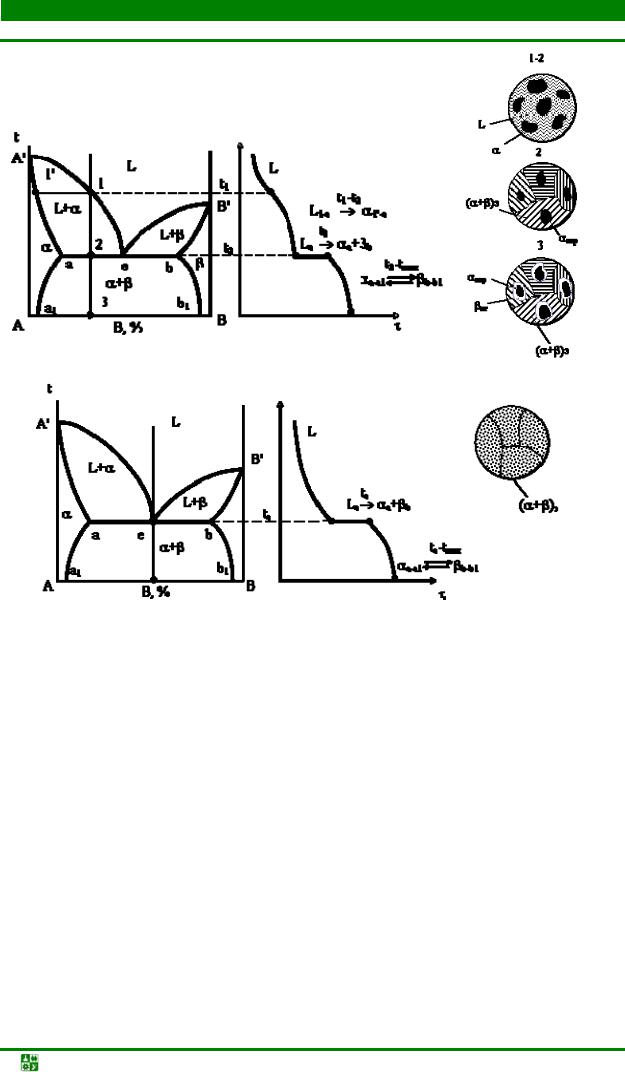

3.5. Диаграммы состояния эвтектического типа..................................................... |

98 |

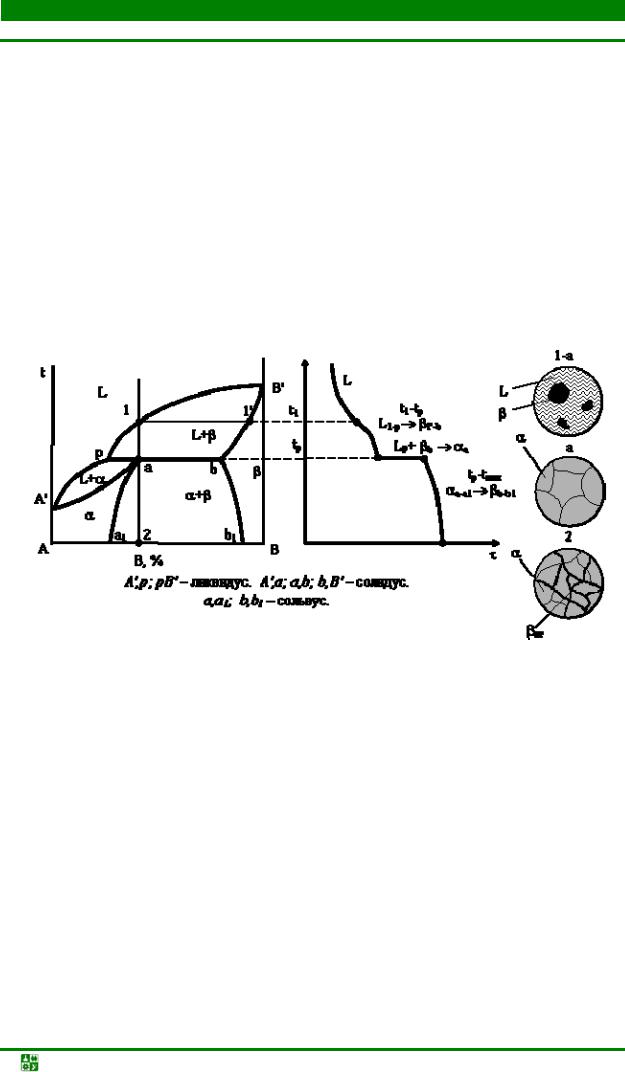

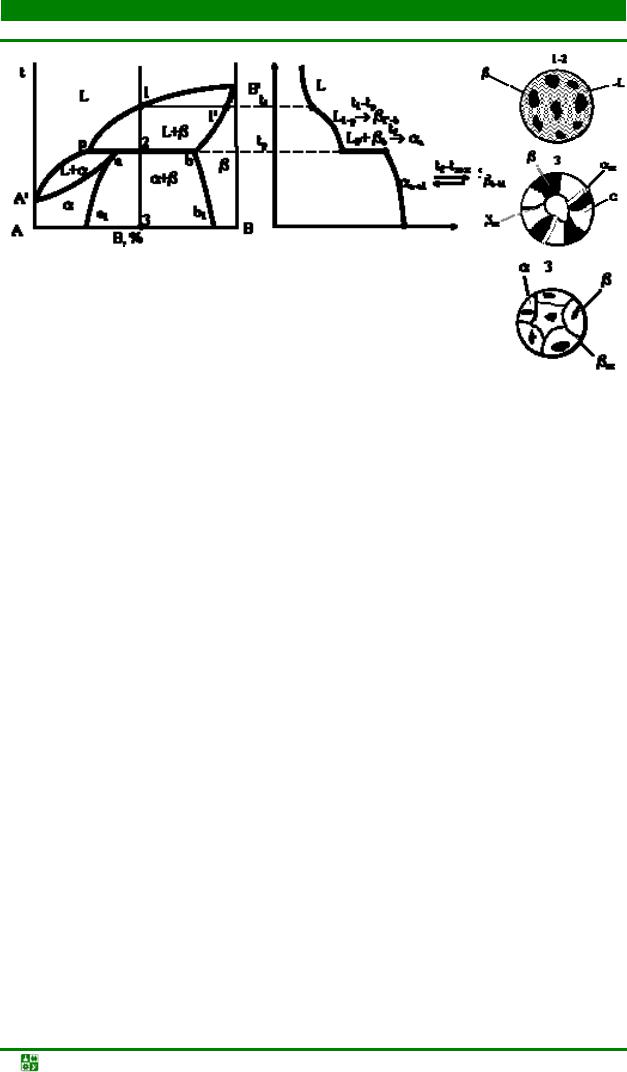

3.6. Диаграммы состояния систем перитектического типа.................................. |

113 |

3.7. Диаграммы состояния систем с промежуточными фазами.......................... |

118 |

3.8. Диаграммы фазового равновесия с расслоением жидких растворов ....... |

128 |

3.9. Диаграммы состояния систем на основе полиморфных компонентов....... |

132 |

3.10. Диаграммы фазового равновесия в трехкомпонентных системах............ |

137 |

3.11. Зависимость свойств сплавов от их состава ............................................... |

148 |

3.12. Неравновесная кристаллизация сплавов..................................................... |

151 |

Контрольные вопросы и задания........................................................................... |

156 |

Материаловедение. Учеб. пособие |

-3- |

ОГЛАВЛЕНИЕ |

|

Раздел II. Материаловедение сталей |

|

и чугунов................................................................ |

159 |

Глава 4. Стали, сплавы системы железо–углерод. Маркировка, структура, |

|

свойства сплавов....................................................................................................... |

159 |

4.1. Строение и свойства чистого железа ............................................................. |

159 |

4.2. Диаграмма состояния железо–углерод.......................................................... |

160 |

4.3. Фазы, структурные составляющие, их строение и свойства........................ |

168 |

4.4. Фазовые и структурные превращения в диаграмме железо−углерод........ |

175 |

4.5. Условия превращения в железоуглеродистых сплавах................................ |

177 |

4.6. Классификация сталей..................................................................................... |

185 |

4.7. Влияние углерода, легирующих элементов, примесей на свойства сталей188 |

|

4.8. Термическая и химико-термическая обработка сплавов.............................. |

189 |

4.9. Конструкционные стали и сплавы................................................................... |

229 |

4.10. Инструментальные материалы..................................................................... |

271 |

Контрольные вопросы и задания........................................................................... |

282 |

Глава 5. Чугуны, сплавы системы железо–углерод........................................... |

284 |

5.1. Фазовые и структурные превращения в белых чугунах................................ |

284 |

5.2. Эвтектическая кристаллизация....................................................................... |

287 |

5.3. Серые чугуны.................................................................................................... |

292 |

5.4. Высокопрочные, с вермикулярным графитом и ковкие чугуны.................... |

295 |

5.5. Чугуны специального назначения................................................................... |

299 |

Контрольные вопросы и заданиия......................................................................... |

300 |

Раздел III. Материаловедение цветных |

|

металлов и сплавов.............................................. |

302 |

Глава 6. Тяжелые цветные металлы и сплавы................................................... |

302 |

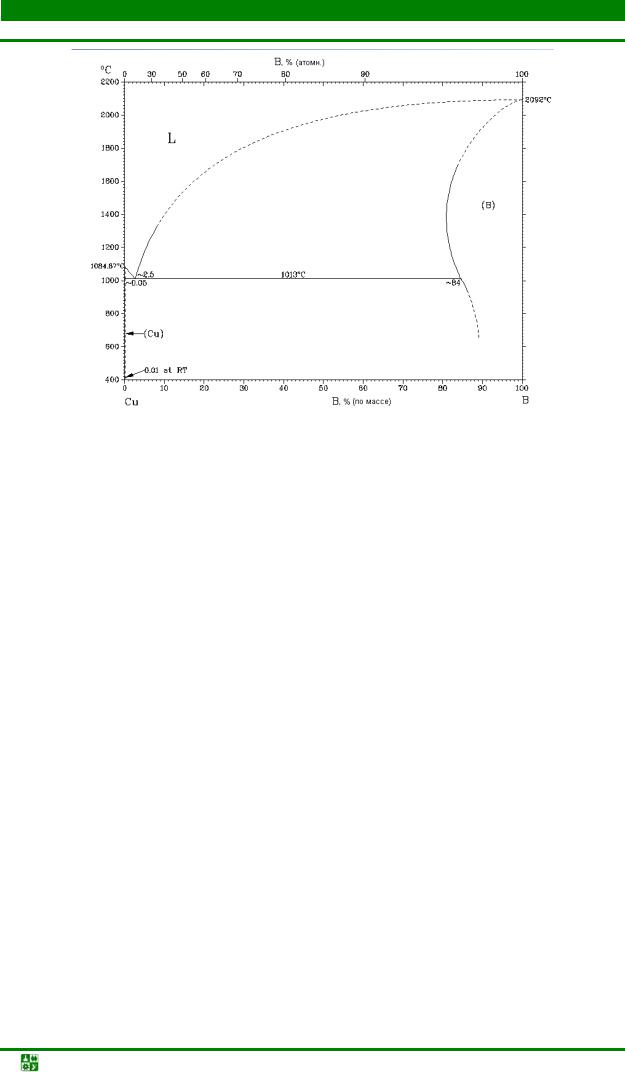

6.1. Структура и свойства меди.............................................................................. |

302 |

6.2. Латуни двойные и специальные...................................................................... |

306 |

6.3. Оловянные бронзы........................................................................................... |

315 |

6.4. Бронзы безоловянные...................................................................................... |

319 |

6.5. Сплавы медно-никелевые............................................................................... |

326 |

6.6. Никелевые сплавы........................................................................................... |

327 |

Контрольные вопросы и задания........................................................................... |

333 |

Глава 7. Легкие цветные металлы и сплавы ....................................................... |

334 |

7.1. Структура и свойства алюминия..................................................................... |

334 |

7.2. Литейные алюминиевые сплавы системы алюминий–кремний................... |

341 |

7.3. Литейные алюминиевые сплавы систем алюминий–медь, |

|

алюминий–магний.................................................................................................... |

347 |

7.4. Деформируемые термически неупрочняемые алюминиевые сплавы........ |

353 |

7.5. Деформируемые термически упрочняемые алюминиевые сплавы............ |

356 |

7.6. Магний и его сплавы......................................................................................... |

370 |

7.7. Титан и его сплавы........................................................................................... |

376 |

Контрольные вопросы и задания........................................................................... |

389 |

Глава 8. Антифрикционные, порошковые и композиционные сплавы......... |

390 |

Материаловедение. Учеб. пособие |

-4- |

ОГЛАВЛЕНИЕ |

|

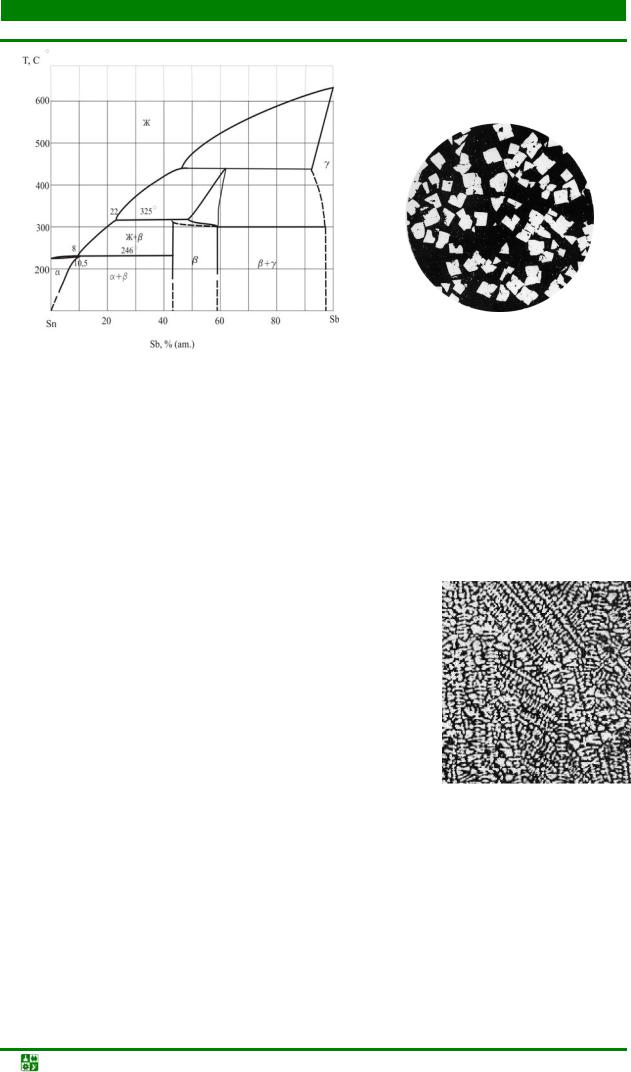

8.1. Антифрикционные сплавы на основе олова, свинца и цинка....................... |

390 |

8.2. Порошковые материалы.................................................................................. |

395 |

8.3. Композиционные материалы........................................................................... |

398 |

8.4. Металлические стекла..................................................................................... |

402 |

Контрольные вопросы и задания........................................................................... |

403 |

Раздел IV. Материаловедение неметаллических |

|

материалов............................................................ |

404 |

Глава 9. Минеральные разрыхленные, дисперсные и каменные |

|

материалы................................................................................................................... |

404 |

9.1. Природные каменные материалы................................................................... |

404 |

9.2. Минеральные неорганические вяжущие вещества....................................... |

408 |

9.3. Искусственные каменные материалы. Бетоны.............................................. |

412 |

9.4. Каменные плавленые материалы................................................................... |

421 |

Контрольные вопросы и задания........................................................................... |

422 |

Глава 10. Полимерные материалы......................................................................... |

424 |

10.1. Неорганические полимерные материалы.................................................... |

424 |

10.2. Полимерные пластические материалы........................................................ |

432 |

Контрольные вопросы и задания........................................................................... |

438 |

Глава 11. Другие органические и полупроводниковые материалы................ |

439 |

11.1. Полупроводниковые материалы................................................................... |

439 |

11.2. Органические материалы из леса................................................................. |

440 |

11.3. Материалы из бумаги.................................................................................... |

445 |

11.4. Резиновые материалы................................................................................... |

448 |

Контрольные вопросы и задания........................................................................... |

451 |

Библиографический список................................ |

452 |

Материаловедение. Учеб. пособие |

-5- |

ВВЕДЕНИЕ

Начало науки о металлах в России было положено великим русским ученым М.В. Ломоносовым в его труде «Первые основания металлургии или рудных дел».

Однако по праву начало металловедения как науки связано с именем великого русского металлурга Павла Петровича Аносова.

Имя П.П. Аносова связано с открытием секрета изготовления булатных клинков, обладавших замечательными свойствами чрезвычайной остротой лезвия и большой гибкости и упругости клинка. П.П. Аносовым был выполнен большой объем работ в области создания технологии изготовления высококачественной литой стали, а также работы по изучению влияния легирующих элементов в стали на ее свойства: марганца, хрома, титана, платины, золота и других; по влиянию формы вводимого в сталь углерода: от лепестков роз до алмаза. П.П. Аносов, изучая рисунки на булатах, пришел к выводу о том, что они являются проявлением внутренней структуры металла. Им впервые показано, что свойства стали зависят от ее макроструктуры и микроструктуры. П.П. Аносов впервые в 1831 г. применил микроскоп для исследования микроструктуры стали, положив этим начало науки о металлах – металловедения.

Работы Аносова по изучению структуры литой стали были продолжены Александром Степановичем Лавровым и Николаем Вениаминовичем Калакуцким, которые исследовали структуру стальных слитков, производили химические анализы в разных его частях, изучили образование пустот, пузырей, усадочных раковин в слитках.

Новым этапом развития науки о металлах – металловедения явились открытия великого русского ученого Дмитрия Константиновича Чернова. В 1868 г. Д.К. Черновым были открыты критические точки стали а, b и с, которые определили научную основу технологии термической обработки.

Громадное научное и практическое значение работы Д.К. Чернова заключается в том, что в ней было теоретически обосновано и экспериментально доказано, что решающее влияние на формирование структуры и свойств стали оказывает термическая обработка, а не ковка, как это считалось раньше.

Открытие критических точек стали Д.К. Черновым и периодического закона Д.И. Менделеевым в 1869 г. явились основой современного металловедения. Периодический закон Д.И. Менделеева позволяет установить связь между строением атомов, кристаллической структурой и свойствами металлических сплавов. Этот закон позволяет предвидеть и объяснить влияние элементов на структуру и свойства металлических сплавов, способность их к образованию твердых растворов, химических соединений и т.д.

Следующей работой Д.К. Чернова (1878), внесшей большой вклад в теорию металловедения, является работа по изучению процессов кристаллизации стального слитка. Этой работой Д.К. Чернова был установлен приори-

Материаловедение. Учеб. пособие |

-6- |

ВВЕДЕНИЕ

тет русской науки по таким вопросам теории кристаллизации, как учение о центрах кристаллизации и законы роста кристаллов в больших объемах стали. Д.К. Черновым был исследован знаменитый «кристалл Чернова» длиной 39 см и весом 3,45 кг, являющийся классической иллюстрацией явления кристаллизации.

В1884 г. Д.К. Чернов первым обнаружил и описал линии скольжения на поверхности деформированной стали, называемые в настоящее время линиями Чернова-Людерса, заложив научные основы обработки металлов давлением.

В1885 г., основываясь на работах П.П. Аносова по закалке в горячем сале, Д.К. Чернов осуществил закалку в расплавленном сплаве свинца с оло-

вом при температуре 200 °С, что послужило началом применения ступенчатой закалки стали, а в дальнейшем – исследованию изотермического превращения аустенита. В 1875 г. Д.К. Чернов исследовал микроструктуру рельсовой стали и высказал свои представления по влиянию микроструктуры рельсов на их стойкость.

Большое значение имеют работы Д.К. Чернова по изучению разгаростойкости орудийных стволов и технологии термической обработки бронебойных снарядов.

Одним из основных разделов металловедения является учение о внутренних напряжениях. Большой вклад в этот раздел металловедения был внесен замечательным русским металловедом Николаем Вениаминовичем Калакуцким. В 1887 г. в Петербурге вышел его знаменитый труд «Исследование внутренних напряжений в чугуне и стали». Н.В. Калакуцкий в своем труде утверждал, что производство многих изделий было бы гораздо совершеннее, если бы учитывались внутренние напряжения. Им предложен метод определения внутренних напряжений в чугунных или стальных изделиях. Н.В. Калакуцкий впервые указал, что создание в деталях благоприятного распределения напряжений (сжимающие на поверхности изделий), значительно повышает их прочность и долговечность. Этот вывод Калакуцкого широко применяется в настоящее время. Иллюстрацией этого может быть применение упрочнения наклепом дробью, накаткой роликами, холодной поверхностной пластической деформацией, закалки токами высокой частоты, создающей на поверхности изделий сжимающие напряжения.

Дальнейшее развитие науки о металлах характеризуется резким скачком, значительным прогрессом металловедения одновременно по многим направлениям. Николай Семенович Курнаков создал школу металловедов, разработавших основы физико-химического анализа. Под его руководством были сформированы крупные, хорошо оборудованные лаборатории. Им разработан дифференциальный пирометр (пирометр Курнакова).

Н.С. Курнаковым и его учениками были разработаны новые представления о природе твердых растворов и химических соединений, исследованы и разработаны сотни диаграмм состояния металлических сплавов, составляющих сокровищницу мировой науки. Выдающимся исследователем, работавшим над наиболее важными проблемами металловедения, был Александр

Материаловедение. Учеб. пособие |

-7- |

ВВЕДЕНИЕ

Александрович Байков. Он впервые обнаружил кристаллическое строение аустенита путем травления хлором микрошлифов при высокой температуре. В 1900 г. при исследовании сплавов меди с сурьмой А.А. Байков показал, что процесс закалки применим не только к сталям, но и к сплавам цветных металлов.

В 1906 г. немецкий инженер А. Вильм на изобретенном им дуралюмине открыл старение – процесс, который стал основным процессом, приводящим к упрочнению многих цветных сплавов. Старение сплавов, обнаруженное Вильмом, исследовалось П. Мерика, С.Т. Конобеевским, Ю.А. Багаряцким, М.И. Захаровой, Гинье, Престоном и др. Теория распада пересыщенных твердых растворов разработана С.Т. Конобеевским.

Развитие металловедения как науки связано с именем Николая Анатольевича Минкевича. Им решались проблемы по созданию научных основ термической обработки специальных сталей и сплавов высокого качества для авиационной, автомобильной и других отраслей промышленности. В результате работ Н.А. Минкевича были внедрены в производство многие марки конструкционных и инструментальных сталей. Им проведены работы в области теории и технологии газовой цементации стали.

Большой вклад в развитие металловедения и теории термической обработки стали был внесен уральской школой металловедов под руководством Сергея Самойловича Штейнберга.

Этой школой разработаны теории изотермической закалки и изотермического отжига стали, разработан и обоснован способ многократного отпуска быстрорежущей стали, а также выявлено влияние различных легирующих элементов и величины зерна на свойства и структуру стали после термической обработки.

Теория мартенситного превращения в стали и других сплавах изучалась и в современном виде разработана Г.В. Курдюмовым.

Большой объем работ по металловедению цветных металлов и сплавов наряду с изучением сталей был проведен школой А.М. Бочвара и А.А. Бочвара. Этой школой широко изучены многие сплавы цветных металлов, исследован процесс эвтектической кристаллизации, разработаны многие подшипниковые сплавы, усовершенствованы способы изготовления изделий из этих сплавов, разработаны методы борьбы с коррозией.

Изучение медных сплавов проведено школой ленинградских металловедов М.П. Славинского.

Новые методы комбинированной обработки, появившиеся в последнее время, потребовали новых металловедческих исследований. Исследования структуры сталей и сплавов цветных металлов при их термомеханической обработке, механико-термической, термомагнитной обработке проведены М.Л. Бернштейном. Влияние ультразвуковых колебаний на превращения в металлах и сплавах исследовано В.С. Ермаковым, Э.А. Альфтаном, К.М. Пого- диной-Алексеевой, Г.И. Погодиным-Алексеевым, А.В. Кулеминым, В.С. Биронтом и др.

Материаловедение. Учеб. пособие |

-8- |

ВВЕДЕНИЕ

Развитие науки в области неметаллических керамических и композиционных материалов основывается на самостоятельных научных направлениях, которые имеют свою богатую историю.

Материаловедение (в том числе и металловедение) в последнее время из чисто технологической дисциплины, изучавшей отдельные классы материалов и способы их получения и обработки, преобразуется в стройную науку, включающую теоретические основы, единые для широкого круга классов материалов, и имеющую упорядоченную классификационную систему с разветвленной сетью сведений о материалах, их составах и свойствах, которые регламентируются государственными стандартами.

Государственными образовательными стандартами высшего и среднего профессионального образования металлургического, машиностроительного, и горного направлений предусматривается изучение общепрофессиональной дисциплины «Материаловедение», целью которой является подготовка специалистов, способных при разработке новых конструкций, машин и механизмов, при решении множественных технологических проблем их изготовления, при анализе поведения изделий в разнообразных условиях эксплуатации принимать правильные решения, основанные на знаниях о строении металлических и неметаллических материалов, их структуре и свойствах. Специалисты в любой отрасли знаний должны уметь правильно оценивать возможности тех или иных материалов сопротивляться внешним механическим воздействиям, без разрушения работать в агрессивных коррозионных средах, выдерживать температурные циклы, длительно работать в условиях износа и усталости при многократно повторяющихся нагрузках.

В первом разделе пособия («Основы физического металловедения») излагаются сведения о физико-химических основах материалов, их строении, методах изучения структуры и свойств материалов, фундаментальные основы фазовых взаимодействий в двойных и более сложных системах.

Второй и третий разделы, опирающиеся на фундаментальные знания физического металловедения и системы государственных стандартов на различные классы материалов, описывают конструкционные материалы. При этом понятие конструкционных материалов следует трактовать широко, к ним можно относить и собственно конструкционные машиностроительные, инструментальные, а также металлические строительные материалы, порошковые и композиционные материалы для конструкций и др.

Во втором разделе учебного пособия («Материаловедение сталей и чугунов») рассматриваются сведения о таких конструкционных материалах, как стали и чугуны, в том числе, влияние легирующих элементов на фазовые равновесия в системах, на структуру, свойства сталей и виды их термической обработки. В разделе представлены строительные, машиностроительные, в том числе, автоматные, конструкционные стали общего назначения, высокопрочные, пружинно-рессорные, шарикоподшипниковые стали и др. Даны сведения об инструментальных сталях, включая стали для мерительных, режущих и штамповых инструментов. Охарактеризованы стали со специальными химическими и физическими свойствами, в т.ч. нержавеющие, жаро-

Материаловедение. Учеб. пособие |

-9- |

ВВЕДЕНИЕ

стойкие, жаропрочные, магнитные сплавы, а также сплавы с высоким удельным электросопротивлением. В пособии подробно рассматривается наиболее распространенная и одна из наиболее важных систем для металлургической и машиностроительной отрасли диаграмма железо–углерод. Приведены действующие системы классификации сталей.

Втретьем разделе («Материаловедение цветных металлов и сплавов») представлены данные по цветным металлам и сплавам, порошковым и композиционным материалам. Рассмотрены цветные металлы и сплавы на основе титана, алюминия, магния, меди, никеля, цинка, олова и свинца.

Четвертый раздел содержит сведения о неметаллических материалах.

Внаписании пособия принимали участие: В. С. Биронт (глава 1, п. 1.2, 1.4–1.6; гл. 2, п. 2.1–2.7; глава 3 п. 3.1–3.9, 3.11, 3.12; глава 4, п. 4.1–4.5; гл. 5; гл. 6, п. 6.6; гл. 8, п. 8.1, 8.2). Т. А. Орелкина (гл. 1, п. 1.1, 1.4–1.6; гл. 3, п. 3.4–3.9, 3.12; гл. 4, п. 4.6, 4.7; гл. 5, п. 5.3–5.5; гл. 6; гл. 7). Л. А. Быконя (гл. 2, п. 2.8, 2.9; гл. 4, п. 4.8–4.10). Л. С. Цурган (гл. 1, п. 1.3; гл. 3, п. 3.10; гл. 8, п. 8.3–8.5; гл. 9). Т. Н. Дроздова (гл. 1, п. 1.5; гл. 3, п. 3.4–3.9; гл. 6; гл. 7). В. Ю. Гурская (гл. 3, п. 3.4–3.10, 3.12). В. И. Аникина (гл. 3, п. 3.4–3.10).

Материаловедение. Учеб. пособие |

-10- |

РАЗДЕЛ I.

ОСНОВЫ ФИЗИЧЕСКОГО МЕТАЛЛОВЕДЕНИЯ

Глава1. Строение, свойстваиметоды исследованияметалловисплавов

1.1. Типыхимическойсвязи

Атомы любого вещества состоят из положительно заряженного ядра и отрицательно заряженных электронов, распределяющихся по энергетическим уровням. В зависимости от взаимодействия молекул, атомов, ионов и электронов в атомной структуре материалов встречается несколько типов химической связи: ионная, ковалентная, молекулярная, металлическая.

Ионная связь обусловлена переходом электронов от одного атома к другому, в результате чего образуется электростатическое притяжение между положительными и отрицательными ионами. Данная связь характерна для солей и оксидов (NaCl, MgO, LiF), это направленная прочная связь, ограничивающая движение электронов. Ионным кристаллам свойственна малая электропроводность при низких температурах, электрический ток в ионных кристаллах обеспечивается направленным потоком ионов (ионная проводимость) (рис. 1.1, а).

а б в

Рис. 1.1. Основные типы связей: а – ионная (NaCl); б – ковалентная (алмаз); в – молекулярная (Ван-дер-Ваальсовая)

Ковалентная (гомеополярная) связь возникает в результате того, что электроны, находящиеся на внешнем энергетическом уровне примерно равномерно распределены между соседними атомами. Поэтому каждый атом связан с соседним атомом парой валентных электронов (рис. 1.1, б). Силы притяжения между атомами слабее, чем при ионной связи, однако ковалентная связь является сильно направленной, она определяет прочное взаимное расположение атомов. Ковалентные кристаллы характеризуются высокой температурой плавления, большой твердостью и малой электропроводностью, которая, как и у кристаллов с ионной связью, растет с повышением температуры. В ковалентных кристаллах, в отличие от ионных, электропро-

Материаловедение. Учеб. пособие |

-11- |

РАЗДЕЛ I. ОСНОВЫ ФИЗИЧЕСКОГО МЕТАЛЛОВЕДЕНИЯ

Глава 1. Строение, свойства и методы исследования металлов и сплавов

водность связана с направленным движением электронов. Ковалентную связь между атомами имеют Si, Ge, C (с решеткой алмаза).

Молекулярная связь характеризуется тем, что в узлах кристаллической решетки находятся устойчивые молекулы. Атомы внутри молекул сильно связаны, а между молекулами силы взаимодействия (силы Ван-дер-Ваальса) слабые и осуществляются за счет определенного смещения центров электрических зарядов в целом нейтральных молекул и их кулоновского притяжения (рис. 1.1, в). Молекулярные кристаллы имеют низкую температуру плавления и легко переходят из твердого состояния в газообразное. Такая связь наблюдается в твердом водороде, а также в отвердевших инертных газах.

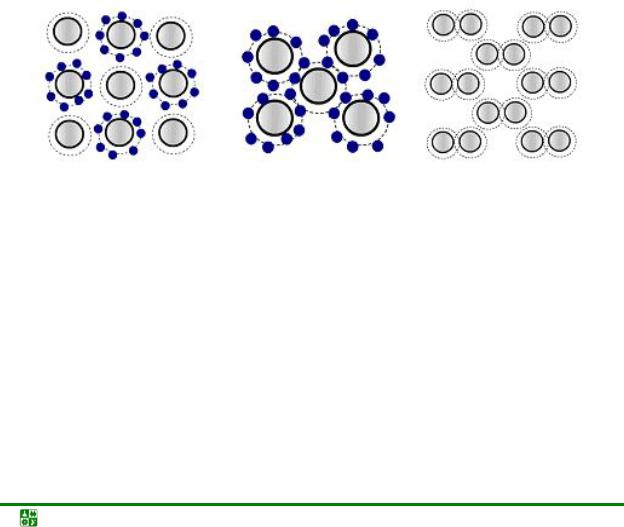

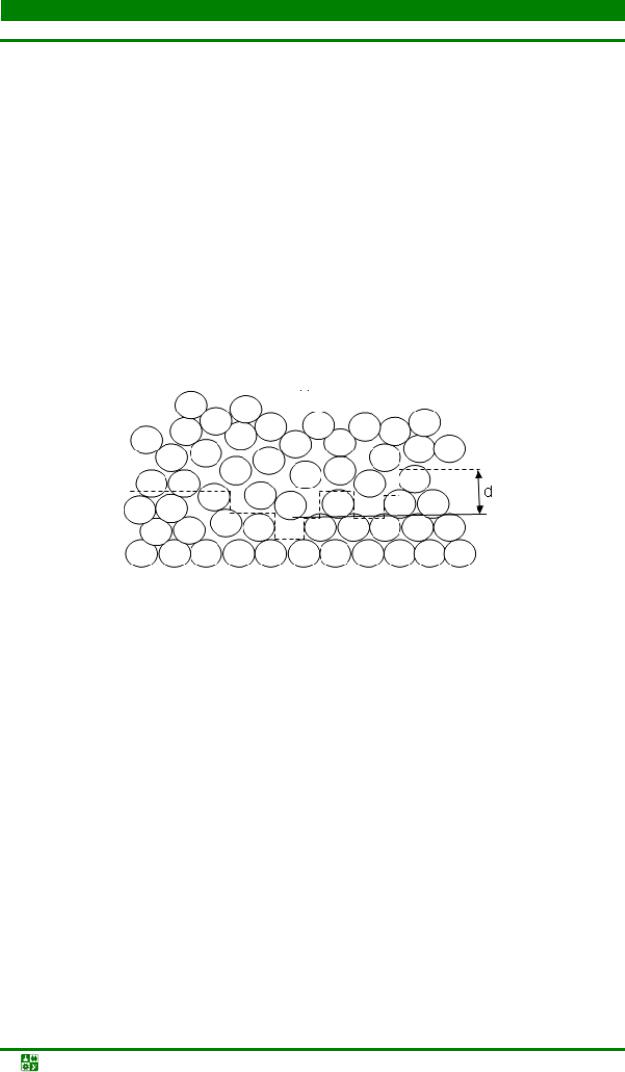

Металлическая связь возникает, когда атомы в решетке максимально плотно упакованы (модель жестких шаров). В результате электрические поля атомных ядер перекрываются. Электроны, находящиеся на внешних энергетических уровнях атомов под воздействием этих полей теряют связь со своими атомами и становятся коллективными (свободными). В результате решетка металлического кристалла будет состоять из закономерно расположенных в пространстве положительных ионов и свободных электронов (рис. 1.2).

Рис. 1.2. Металлическая связь: 1 – атомное ядро; 2 – атомный остов; 3 – обобщенные электроны

Металлическая связь ненаправленная, электроны свободно перемещаются в решетке, обеспечивая высокую электро- и теплопроводность. У металлических кристаллов электропроводность падает с повышением температуры, т.е. они имеют отрицательный температурный коэффициент электропроводности. Неметаллы (металлоиды), в отличие от металлов, имеют положительный температурный коэффициент электропроводности, электропроводность растет при повышении температуры. К металлам относятся Na, Al, Fe, Mg, Cr, W, Ti, Ni и другие; к неметаллам – газы (H, N, O, F, Cl), твердые кристаллы (B, C, Si, P, S, As).

Некоторые кристаллы занимают промежуточное положение между идеальными типами. Например, некоторые фазы обладают металлической проводимостью, но имеют ковалентные связи. Так, при легировании железа кремнием помимо основной металлической связи возникает дополнительно ковалентная связь.

Материаловедение. Учеб. пособие |

-12- |

РАЗДЕЛ I. ОСНОВЫ ФИЗИЧЕСКОГО МЕТАЛЛОВЕДЕНИЯ

Глава 1. Строение, свойства и методы исследования металлов и сплавов

1.2. Характеристикаметаллическогосостояния

Трудно переоценить значение металлов. Машины и механизмы, посуда и железнодорожные мосты, украшения и строительные конструкции – все это металлы. По многим оценкам металл относят к фундаментам цивилизации. Обеспеченность металлом в значительной мере определяет уровень жизни людей, уровень развития науки и техники. Уникальный комплекс свойств металлических материалов – высокая прочность, пластичность, электропроводность, жаропрочность и др. обеспечивает широкое применение их в про- мышленно-экономическом комплексе, во всех отраслях науки и техники. По данным ООН, все другие вместе взятые неорганические материалы пока смогли заменить лишь 6 % металла.

Сейчас ежегодно добываются и используются в деятельности человека в мире многие миллионы тонн различных металлов: Fe около 300 млн т; Cu около 4 млн т; Al около 5 млн т; Zn, Pb около 2 млн т; Mg более 100 тыс.

т; Ni, Sn около 200 тыс. т; Ti около 20 тыс. т; Mg, Bi, Cd, Co, Ag от 1 000 до 10 000 т; Au около 1 000 т; Pt около 10 т; Mn свыше 1 млн т; Cr не менее

200 тыс. т.

Что же такое металл? Как его отличить от неметаллов? Какие свойства являются характерными для металла?

Физико-химические представления о металлах. Первое научное оп-

ределение металла дано великим русским ученым М.В. Ломоносовым: «Металл – это светлое тело, которое ковать можно». В этом определении заложен глубокий физический смысл, вытекающий из особенностей атомного строения. В настоящее время металлами называют вещества, обладающие высокой электропроводностью и отрицательным термическим коэффициентом электропроводности.

Положительно заряженное ядро атома окружено отрицательно заря-

женными электронами, распределяющимися по энергетическим уровням: 1s2, 2s2, 2p6, 3s2, 3p6, (3d, 4s2), 4p6, (4d10, 5s2), 5p6, (5d10, 4f14), 6s2, (6d10, 5f14), 7s2.

Заполнение электронных уровней происходит в указанной последовательности. Для металлов характерным является наличие незаполненных уровней, наряду с полностью заполненными электронными уровнями. Электроны незаполненных уровней являются такими электронами, которые и образуют «электронный газ», обеспечивающий создание металлической связи.

Взаимодействие между положительными ионами и отрицательными коллективизированными электронами является основным фактором, определяющим металлическую связь. Ионы сохраняют постоянное положение и образуют пространственную решетку металла. Электроны, оторвавшиеся от атомов, свободно перемещаются между ионами. Считается, что электроны, оторвавшиеся от одних атомов, после некоторого перемещения вновь присоединяются к ионам, образуя нейтральные атомы, а затем вновь отрываются и т.д. Таким образом, в каждый момент времени определенная часть электронов может находиться в свободном состоянии.

Материаловедение. Учеб. пособие |

-13- |

РАЗДЕЛ I. ОСНОВЫ ФИЗИЧЕСКОГО МЕТАЛЛОВЕДЕНИЯ

Глава 1. Строение, свойства и методы исследования металлов и сплавов

Каждый из типов уровней, а именно уровни s имеют сферическую ориентацию, уровень p – гантелевидную, уровни d и f – эллипсоидальную. На внешней орбитали металлов обычно имеется 1 или 2 электрона. Переход электронов в коллективизированное состояние с внешней электронной орбитали приводит либо к сохранению формы внешней орбитали (если переходит в коллективизированное состояние 1 электрон), либо к оголению новой (нижней) орбитали. Это явление лежит в основе полиморфизма (аллотропического превращения) металлов, например, железа, марганца, кобальта, урана и других полиморфных металлов. Если после перехода электронов в коллективизированное состояние внешняя электронная оболочка – сферическая, то атомы упаковываются наиболее плотно, образуя одну из плотноупакованных решеток. Образование несферических орбиталей на поверхности атома приводит к формированию менее плотно упакованных решеток – обычно объем- но-центрованных.

Чем больше оторвавшихся (коллективизированных) электронов, тем больше электропроводность металла. Коллективизированные электроны движутся в самых различных направлениях и поэтому в нейтральном кристаллическом металле нет направленного потока и результирующего переноса электричества. Но как только между двумя точками кристалла извне создается разность потенциалов, коллективизированные электроны металла устремляются в определенном направлении или, другими словами, в металле появляется электрический ток. Чем менее связаны коллективизированные электроны и чем больше их количество, тем выше электропроводность металла. У элементов с малым количеством коллективизированных электронов наблюдается пониженная электропроводность и пластичность. Так как объем электрона ничтожно мал по сравнению с пространством, занятым кристаллической решеткой, коллективизированные электроны можно сравнить с атомами или молекулами газа, и к ним до некоторой степени могут быть применены законы газового состояния. В связи с этим совокупность коллективизированных электронов называют электронным газом. Электронный газ играет роль матрицы, связывающей положительные ионы прочной связью в своих положениях в кристаллической решетке. При этом электронные силы притяжения между электронами и ионами уравновешивают силы отталкивания, действующие между одноименно заряженными ионами.

Высокая пластичность металлов, отмеченная М.В. Ломоносовым, также обусловлена наличием коллективизированных электронов электронного газа. Например: в ионных соединениях солей, обладающих высокой хрупкостью, взаимодействие атомов осуществляется за счет притяжения положительно и отрицательно заряженных ионов (рис. 1.3).

Материаловедение. Учеб. пособие |

-14- |

РАЗДЕЛ I. ОСНОВЫ ФИЗИЧЕСКОГО МЕТАЛЛОВЕДЕНИЯ

Глава 1. Строение, свойства и методы исследования металлов и сплавов

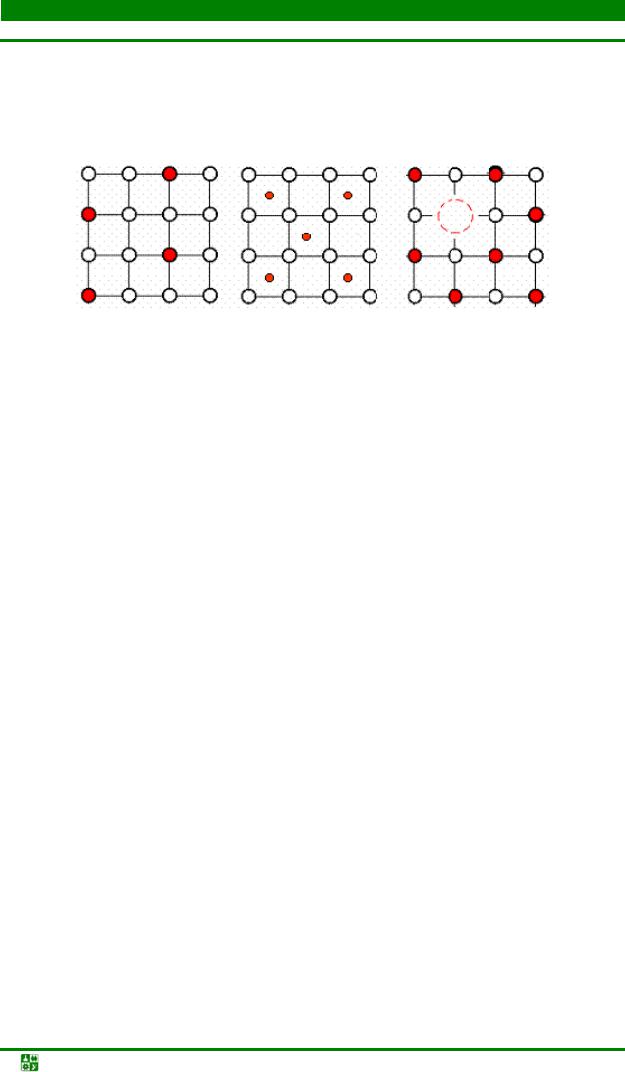

Рис. 1.3. Схема строения ионного кристалла и его поведение при сдвиге ионов друг относительно друга

При воздействии на кристалл солей напряжений, вызывающих перемещение иона на долю междуатомного расстояния, происходит следующее: положительный ион, ранее находящийся в непосредственной близости с отрицательными ионами и притягивавшийся к нему, приближается к другому положительному иону и отталкивается от него. В результате возникают силы отталкивания между атомами, приводящие к хрупкому сколу кристалла.

В металлическом кристалле связь между ионами обеспечивается за счет перемещающихся частиц (электронов), не связанных с конкретным атомом. Поэтому смещение ионов на расстояния, соизмеримые с межатомными, не вызывает появления сил отталкивания.

При смещении слоя ионов перемещаются и электроны, поддерживая связь всего коллектива частиц, т.е. металлическому состоянию свойственна возможность смещения атомов из своего положения под действием силы извне без сколов, т.е. налицо явление пластичности.

Таким образом, физические свойства металлов, благодаря металлической связи в кристаллах, имеют свои особенности:

1.Более высокая электропроводность (на несколько порядков).

2.Уменьшение электропроводности с повышением температуры (у неметаллов с повышением температуры электропроводность растет).

3.Наличие у некоторых металлов явления сверхпроводимости при температурах вблизи абсолютного нуля.

4.Более высокая теплопроводность. Отличие в теплопроводности металлов и неметаллов значительно меньше, чем отличие в электропроводности. Например, теплопроводность серы всего в 3 раза меньше теплопроводности висмута и только на полтора порядка меньше теплопроводности железа.

5.Высокая пластичность металлов.

Кристаллическая структура металлов. Изучение металлов в соот-

ветствии с периодической системой элементов Менделеева показывает, что за исключением Mn и Hg элементы подгруппы А, в том числе переходные металлы и большинство редкоземельных элементов, а также металлы подгрупп IB и IIB и некоторые элементы группы IIIB, в том числе Al образуют одну из следующих типичных металлических структур: А1 – кубическая гранецентрированная решетка (ГЦК), А2 – кубическая объемно-центрированная решетка (ОЦК), А3 – гексагональная плотноупакованная решетка (ГПУ). Подавляющее большинство металлов имеют кристаллические структуры трех видов – это решетки типа вольфрама, меди и магния.

Материаловедение. Учеб. пособие |

-15- |

РАЗДЕЛ I. ОСНОВЫ ФИЗИЧЕСКОГО МЕТАЛЛОВЕДЕНИЯ

Глава 1. Строение, свойства и методы исследования металлов и сплавов

Структурный тип меди (А1). Решетка Браве – гранецентрированная кубическая решетка (ГЦК).

В кубической гранецентрированной решетке атомы располагаются по вершинам элементарной ячейки и в центрах ее граней (рис. 1.4, а).

а |

б |

в |

г |

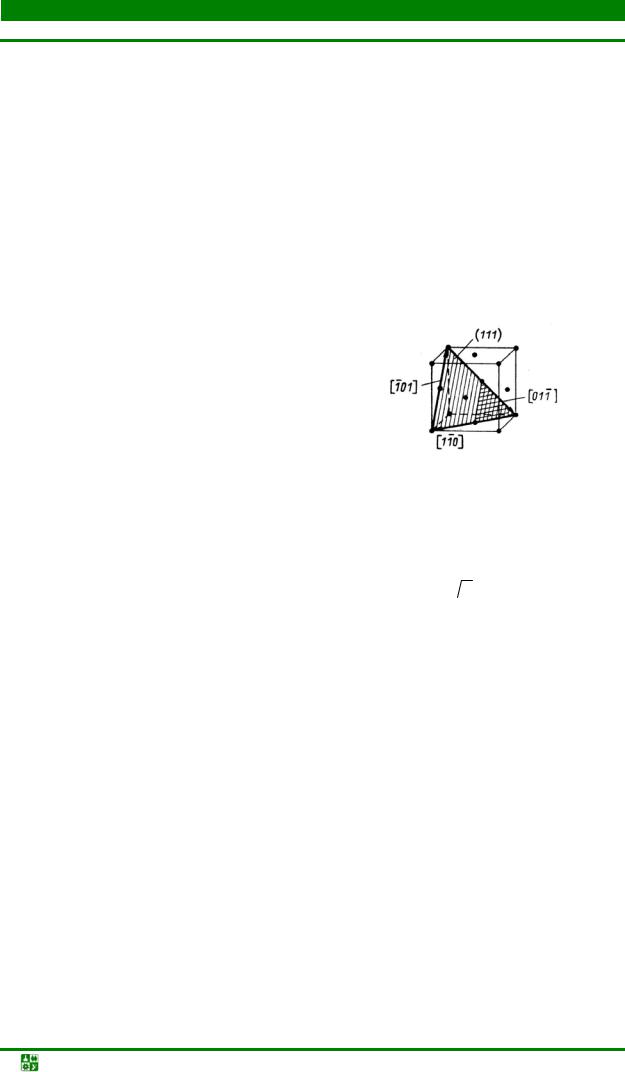

Рис. 1.4. Гранецентрированнаякубическаярешетка(а), размещениевнейоктаэдрических (б) и тетраэдрических (в) пустот; г – расположение плотноупакованных плоскостей и направлений (111)

Каждый атом в этой решетке окружен 12 ближайшими соседями, рас-

полагающихся на одинаковых расстояниях, равных a /  2 = 0,707 а, где а – ребро элементарной ячейки. Число ближайших соседей, равное 12, называется координационным числом кристаллической решетки. Кристаллическая ГЦК-решетка имеет два вида пустот (междоузлий, в которых могут располагаться более мелкие атомы других элементов в сплавах), образующих твердые растворы внедрения.

2 = 0,707 а, где а – ребро элементарной ячейки. Число ближайших соседей, равное 12, называется координационным числом кристаллической решетки. Кристаллическая ГЦК-решетка имеет два вида пустот (междоузлий, в которых могут располагаться более мелкие атомы других элементов в сплавах), образующих твердые растворы внедрения.

Наибольшие пустоты находятся в центре куба и посередине его ребер. Каждая из этих пустот окружена шестью атомами ГЦК-решетки, занимающими места в вершинах правильного октаэдра, поэтому они называются октаэдрическими пустотами (рис. 1.4, б). Тетраэдрические пустоты имеют радиус, равный 0,41 r, где r – радиус атома. Такие положения различных элементов в гранецентрированной кубической решетке занимают атомы Na и Cl в решетке NaCl. Такие же положения занимает углерод в решетке γ-Fe.

Кроме этих пустот в ГЦК-решетке имеются более мелкие пустоты, называемые тетраэдрическими, поскольку их окружают 4 атома. Всего в ГЦКрешетке 8 тетраэдрических пустот радиусом 0,41 r и 0,225 r (рис. 1.4, в).

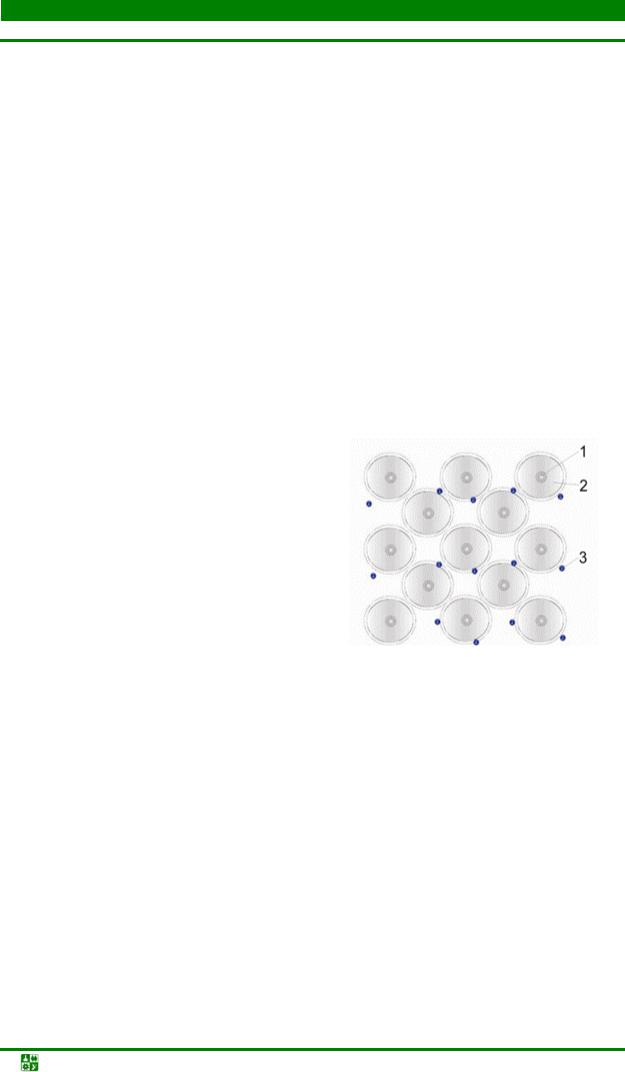

Наиболее плотноупакованными плоскостями в структуре гранецентрированного куба, чередующиеся в последовательности АВСАВС…, являются плоскости {111} (рис. 1.4, г). В этих плоскостях содержатся направления <110 > с плотноупакованными рядами атомов.

Материаловедение. Учеб. пособие |

-16- |

РАЗДЕЛ I. ОСНОВЫ ФИЗИЧЕСКОГО МЕТАЛЛОВЕДЕНИЯ

Глава 1. Строение, свойства и методы исследования металлов и сплавов

Кубической гранецентрированной решеткой ГЦК обладают следующие металлы: γ-Fe, Al, Cu, Ni, α-Co, Pb, Ag, Au, Pt и др.

Структурный тип вольфрама (А2). Решетка Браве является объемноцентрированной кубической решеткой (ОЦК), решетка ОЦК является менее плотноупакованной.

Атомы в решетке ОЦК располагаются в вершинах и в центре элементарной ячейки (рис. 1.5). Каждый атом в этой ячейке имеет 8 ближайших со-

седей, располагающихся на расстоянии 12 a 3 = 0,866 a , где, а – длина ребра

3 = 0,866 a , где, а – длина ребра

куба. Следовательно, координационное число решетки равно 8.

В структуре ОЦК также имеются 2 типа пустот. Крупные занимают положения на гранях куба (рис. 1.5, в). Они окружены 4 атомами, располагающимися в вершинах тетраэдра, ребра которых попарно равны. Более мелкие пустоты, окруженные 6 атомами, занимающими места в вершинах неправильного октаэдра, располагаются посередине ребер и граней ячейки (рис. 1.5, г). Если структуру ОЦК-решетки построить из жестких шаров, то в тетраэдрические пустоты можно поместить сферы радиусом 0,292 r, а в октаэдрические – 0,154 r.

Таким образом, максимальный размер сферы, которую можно поместить в пустоты более плотно упакованной решетки ГЦК оказывается большим, чем в решетку ОЦК. Внедрение других атомов в октаэдрическую пору ОЦК-решетки вызывает смещение двух атомов в направлении параллельными ребру куба, что вызывает расширение решетки в этом направлении. В структуре мартенсита, где атомы углерода внедряются в октаэдрические пустоты, расположенные только на ребрах, параллельных оси С и в центрах граней, перпендикулярных этой оси, это приводит к тетрагональному искажению решетки α-Fe.

а |

б |

в |

г |

Рис. 1.5. Объемно-центрированная кубическая решетка (а), размещение в ней наиболее плотной системы плоскостей и направлений (110) (б); тетраэдрических (в) и октаэдрических (г) пустот

Материаловедение. Учеб. пособие |

-17- |

РАЗДЕЛ I. ОСНОВЫ ФИЗИЧЕСКОГО МЕТАЛЛОВЕДЕНИЯ

Глава 1. Строение, свойства и методы исследования металлов и сплавов

Примесные атомы внедрения, располагающиеся в междоузлиях ОЦК, чаще всего занимают меньшие по объему октаэдрические пустоты, т.к. это приводит к меньшему искажению решетки по сравнению с нахождением в тетраэдрических пустотах.

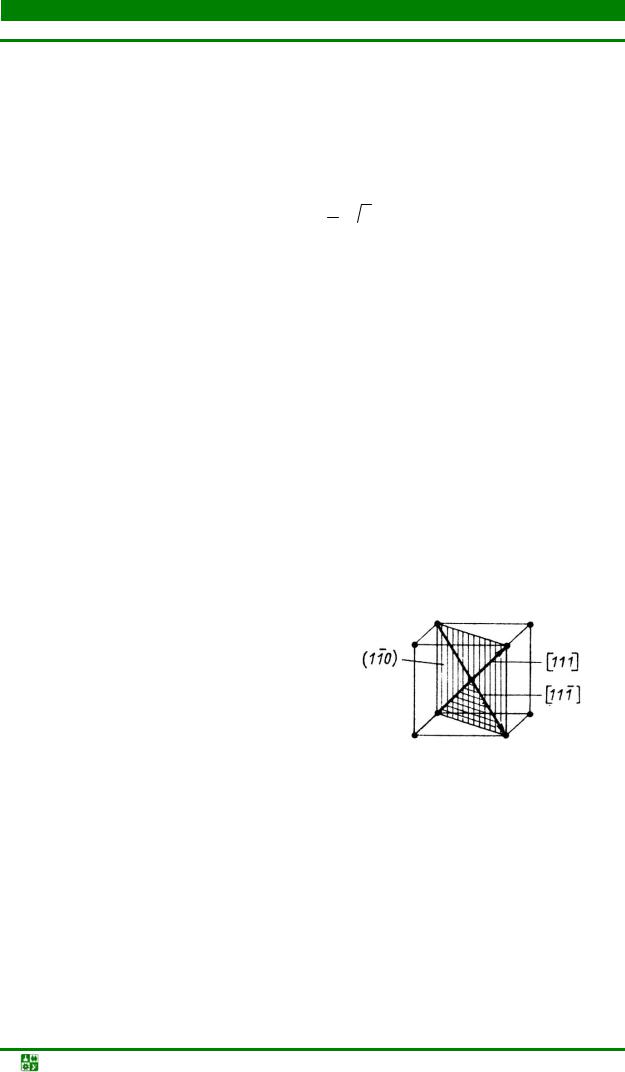

Наиболее плотноупакованными плоскостями ОЦК являются 12 плоскостей семейства {110} (рис. 1.5, б). В этих плоскостях имеются 2 направления <111>, в которых жесткие шары могут соприкасаться.

Объемно-центрированную кубическую решетку А2 (ОЦК) имеют металлы α-Fe, хром, вольфрам, молибден, ванадий, натрий, литий и др.

Структурный тип магния (А3) – гексагональная плотноупакованная решетка А3 (ГПУ, ГП, ГК). Решетка Браве – гексагональная примитивная. Плотная упаковка обеспечивается дополнительным слоем атомов, расположенным внутри шестигранной призмы. Гексагональная решетка построена из отдельных слоев, причем таким образом, что каждый атом любого слоя окружен 6 расположенными на равных расстояниях соседями, принадлежащими этому же слою, и, кроме того, имеет по три ближайших соседа в слоях, расположенных выше и ниже данного слоя (рис. 1.6).

Расстояние между атомами в гексагональных слоях обозначается через а, высота ячейки – через с. Шесть ближайших соседей, расположенных в смежных слоях, будут также находиться на расстоянии а от данного атома, если

отношение осей с/а составит |

8 |

3 |

=1,6330 , то такая структура называется иде- |

|

|

|

альной плотноупакованной. Причем координационное число в этом случае так же, как и в ГЦК-решетке, равно 12.

|

|

Рис. 1.6. Гексагональная плотноупако- |

|

|

ванная решетка (ГПУ): а – расположе- |

|

|

ние атомов; б – выделенные типы пус- |

а |

б |

тот в решетке: октаэдрическая (ввер- |

ху) и тетраэдрическая (внизу) |

Большинство металлов с гексагональной плотноупакованной решеткой имеет отношение осей с/а = 1,56 – 1,63. Исключения составляют Zn и Cd (1,86; 1,89). Это связано с тем, что электронные облака атомов Zn и Cd не обладают сферической симметрией и вытянуты вдоль оси «с». В гексагональной плотноупакованной решетке так же, как и в ГЦК, имеется 2 вида пустот: октаэдрические и тетраэдрические (рис. 1.6, б). Диаметры жестких сфер, которые могут быть помещены в эти пустоты, так же, как и для ГЦК, равны

0,41 r и 0,225 r.

Материаловедение. Учеб. пособие |

-18- |

РАЗДЕЛ I. ОСНОВЫ ФИЗИЧЕСКОГО МЕТАЛЛОВЕДЕНИЯ

Глава 1. Строение, свойства и методы исследования металлов и сплавов

Плотнейшие слои атомов типа {0001} располагаются в последовательности АВАВ… В каждой такой плоскости имеется три плотноупакованных направления типа <1120>.

Гексагональной плотноупакованной решеткой обладают такие метал-

лы, как Zn, β-Co, Cd, Mg, α-Ti, α-Zr, Sc, Be.

Достаточно взглянуть на построение плотноупакованных плоскостей ГЦК-решетки {111} (рис. 1.7, а), чтобы найти полную аналогию в построении атомов в этих двух решетках. Разница этих решеток состоит в чередовании слоев. Если в гексагональной решетке происходит чередование слоев АВАВ и т.д., то в ГЦК-решетке: …АВСАВС… (рис. 1.7, б), т.е. при этом используется третье возможное положение плотноупакованного слоя.

Разница в энергетическом отношении между этими двумя решетками незначительна, поэтому последовательность чередования слоев может легко нарушиться при пластической деформации, а также в результате возникновения дефектов кристалла во время его роста, называемых дефектами упаковки. Таким образом, кажущаяся разница в построении ГПУ и ГЦК решетки совсем не велика (рис. 1.7).

а б

Рис. 1.7. Схема расположения плотноупакованных атомных слоев в решетках: а – ГПУ; б – ГЦК

Углерод в виде алмаза, кремний, герма- |

|

|

ний, α-олово (серое) имеют кубическую решет- |

|

|

ку типа алмаза (рис. 1.8). Она отличается от |

|

|

ГЦК-решетки наличием в четырех из восьми |

|

|

тетраэдрических пустот дополнительно четы- |

|

|

рех атомов. В результате структура оказывает- |

|

|

ся более рыхлой. Каждый атом алмаза окружен |

|

|

лишь четырьмя ближайшими соседями, распола- |

Рис. 1.8. Кристаллическая |

|

гающимися в углах правильного тетраэдра. Ко- |

||

решетка алмаза |

||

ординационное число такой структуры равно 4. |

||

|

Одни и те же металлы при разных температурах могут иметь разное кристаллическое строение, что вызвано их аллотропией. Аллотропическим (полиморфным) превращением называют изменение пространственной решетки кристаллического тела при нагреве или при охлаждении. В качестве примеров аллотропических превращений можно привести превращение низ-

Материаловедение. Учеб. пособие |

-19- |

РАЗДЕЛ I. ОСНОВЫ ФИЗИЧЕСКОГО МЕТАЛЛОВЕДЕНИЯ

Глава 1. Строение, свойства и методы исследования металлов и сплавов

котемпературной аллотропической формы α-Fe с ОЦК-решеткой в высокотемпературную форму γ-Fe с ГЦК-решеткой, при температуре 910 °С и последующее превращение при температуре 1392 °С γ-Fe в δ-Fe с ОЦКрешеткой, аналогичной α-Fe. Аллотропические превращения можно наблюдать в титане, цирконии и т.д. В титане и цирконии низкотемпературной формой являются α-Ti, α-Zr с ГП-решеткой. При температуре выше 882 °С для титана и 862 °С для циркония образуются β-Ti и β-Zr, обладающие ОЦК-решеткой.

Характеристика реального металла. Расчетами теоретической проч-

ности металлов, основанными на классической теории, представляющей металл идеально построенным конгломератом, в котором атомы занимают строго определенные места в кристаллических решетках, показано, что реальная прочность металлов в десятки и сотни раз ниже теоретической.

Прочность технически чистого металла составляет 250–300 МПа, тогда как теоретическая прочность ее должна быть порядка 15 000 МПа.

Причиной такого снижения прочности является отклонение порядка расположения атомов в кристаллических решетках металла от идеального расположения, рассмотренного выше. Реальный металл всегда не идеально чистый, и присутствующие в металле примеси, даже в очень небольших количествах, приводят к появлению дефектов кристаллического строения металла. Физические нарушения (дефекты) твердых металлов обусловлены отклонением от правильного идеального расположения атомов в решетке металлов.

Даже идеально построенный единичный монокристалл имеет дефекты, т.к. он имеет грани. В силу поверхностного натяжения решетка на поверхности металла и в прилегающих участках оказывается искаженной. Еще более искаженными оказываются решетки поликристаллических тел в зонах границ зерен. Границы зерен – один из видов дефектов кристаллического строения.

Более тонкими нарушениями кристаллического строения является субзеренная структура металлов. Если идеально построенный монокристалл или кристаллит поликристалла можно представить в виде идеальной сетки, то фактическая кристаллографическая ориентировка в зернах идеального кристалла отличается от идеальной, образуя так называемую субзеренную структуру зерна (рис. 1.9).

а |

б |

Рис. 1.9. Схема субзеренного строения зерна

Материаловедение. Учеб. пособие |

-20- |

РАЗДЕЛ I. ОСНОВЫ ФИЗИЧЕСКОГО МЕТАЛЛОВЕДЕНИЯ

Глава 1. Строение, свойства и методы исследования металлов и сплавов

Участки с одинаковой ориентировкой называются здесь субзернами. Они ориентированы относительно друг друга на очень небольшой угол (порядка нескольких угловых секунд или минут). Размеры субзерен – 10-4–10-5 см. Границы между субзернами являются дефектами кристаллографического строения и называются субзеренными границами. Границы зерен и субзеренные границы относятся к поверхностным (двухмерным) дефектам.

Включения вторых фаз в сплаве, а также микропоры представляют собой класс объемных (трехмерных) дефектов. Эти дефекты оказывают значительное влияние на механические и физические свойства металлов и сплавов, однако решающее значение в этом отношении имеют точечные (нульмерные)

илинейные (одномерные) дефекты.

Кточечным дефектам относятся вакансии и дислоцированные атомы

(рис. 1.10). Вакансии и междоузельные атомы играют решающую роль в процессах диффузии, но могут влиять и на механические свойства. Наличие вакансий в решетке сообщает атомами подвижность, т.е. позволяет им перемещаться в процессах диффузии и самодиффузии в металлах и сплавах.

а |

б |

Рис. 1.10. Схема точечных дефектов в атомном строении металлов: а – вакансия; б – дислоцированный атом

Вакансия образуется путем выхода атома, находящегося в верхней атомной плоскости кристалла, на поверхность, вследствие чего образуется вакансия на поверхностном слое, в которую может перейти любой из соседних атомов, образуя новую вакансию и т.д. Таким образом, путем перескока атома на место существующей вакансии, она перемещается в объеме кристалла, сообщая атомам необходимую в процессах диффузии подвижность. Количество вакансий в каждом металле является строго определенной величиной, зависящей от температуры.

Дислоцированные атомы образуются в результате перескоков из своего регулярного положения в ближайшее междоузлие. Эти перескоки могут осуществляться в результате локальных повышений температуры и напряжений, сообщающих отдельным атомам энергию, повышающую среднюю тепловую энергию всех атомов. Вероятность образования дислоцированных атомов по сравнению с вакансиями значительно меньше, поэтому и концентрация дислоцированных атомов всегда значительно меньше, чем вакансий. При нали-

Материаловедение. Учеб. пособие |

-21- |

РАЗДЕЛ I. ОСНОВЫ ФИЗИЧЕСКОГО МЕТАЛЛОВЕДЕНИЯ

Глава 1. Строение, свойства и методы исследования металлов и сплавов

чии в сплаве обоих типов точечных дефектов может происходить их взаимодействие, в результате которого уменьшается число дефектов решетки.

К линейным дефектам относятся дислокации. Выделяют два основных вида линейных несовершенств: краевые и винтовые дислокации.

Краевые дислокации в кристалле возникают в том случае, если часть кристалла по всей плоскости скольжения под действием напряжений сдвигается относительно другой его части на некоторую величину, соизмеримую с межатомным расстоянием или его частью (рис. 1.11).

а |

б |

Рис. 1.11. Схема образования краевой дислокации

После появления дислокации продолжение длительности действия напряжений приводит к перемещению краевой дислокации в плоскости скольжения в направлении действия напряжения, называемого вектором сдвига. Графически краевая дислокация представляет собой структурное несовершенство кристаллической решетки, вызванное в ней присутствием в ней «лишней» атомной полуплоскости (экстраплоскости). Эта плоскость перпендикулярна плоскости рисунка. Область, находящаяся вблизи края экстраплоскости, называется ядром дислокации. В ядре дислокации наблюдается наибольшее искажение кристаллической решетки: выше кромки экстраплоскости решетка оказывается сжатой, ниже – растянутой, а по бокам сдвинутой. Длина линии дислокации в плоскости, перпендикулярной рисунку, имеет тот же порядок, что макроскопические размеры кристалла. Часто дислокации распространяются через весь кристалл. Поперечные размеры дислокации весьма малы (в радиусе порядка десяти межатомных расстояний).

Рис. 1.12. Положительная и отрицательная краевые дислокации в кристалле

Материаловедение. Учеб. пособие |

-22- |

РАЗДЕЛ I. ОСНОВЫ ФИЗИЧЕСКОГО МЕТАЛЛОВЕДЕНИЯ

Глава 1. Строение, свойства и методы исследования металлов и сплавов

Различают положительные краевые дислокации, если сдвигается верхняя частькристалла, иотрицательные, еслисдвигается егонижняячасть(рис1.12).

Взаимодействие разноименных дислокаций, сдвигающихся в одной плоскости скольжения, может приводить к аннигиляции дислокаций, к изменению количества дефектов решетки.

Основными характеристиками дислокаций являются вектор сдвига, называемый вектором Бюргерса, и направление линии дислокации.

Вектор Бюргерса является основной количественной энергетической характеристикой дислокации. Вектор Бюргерса, с одной стороны, отражает способность дислокации при своем движении вызвать пластический сдвиг данной величины и направления, а с другой стороны, является мерой искаженности кристаллической решетки, содержащей дислокацию. Линия краевой дислокации перпендикулярна вектору сдвига. Следовательно, образующаяся в металле под действием возникающих внутренних напряжений краевая дислокация может двигаться параллельно самой себе в плоскости скольжения в направлении, перпендикулярном линии дислокации.

Винтовая дислокация образуется при сдвиге одной части кристалла относительно другой не одновременно по всей плоскости скольжения (рис. 1.13). В этом случае наиболее искаженную кристаллическую решетку получают микрообъемы металла на линии, параллельной вектору сдвига. При этом вокруг такой линии атомные плоскости оказываются изогнутыми по винтовой линии. Радиус воздействия дислокации на эти плоскости находится в пределах нескольких десятков межатомных расстояний.

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

а |

|

|

|

б |

|

||

|

|

||||||

Рис. 1.13. Сравнение краевой (а) и винтовой (б) дислокаций

У винтовой дислокации, в отличие от краевой, линия дислокации параллельна вектору Бюргерса, а направление перемещения дислокации перпендикулярно ему (рис. 1.13). Винтовые дислокации также могут иметь разные знаки, в этом случае они называются правой и левой дислокаций. При встрече разноименных винтовых дислокаций может иметь место их аннигиляция.

Как винтовая, так и краевая дислокации в идеальном случае являются прямолинейными несовершенствами. Однако в реальном металле могут иметь место криволинейные дислокации, составленные из нескольких краевых и винтовых дислокаций. Такая дислокация называется смешанной.

Материаловедение. Учеб. пособие |

-23- |

РАЗДЕЛ I. ОСНОВЫ ФИЗИЧЕСКОГО МЕТАЛЛОВЕДЕНИЯ

Глава 1. Строение, свойства и методы исследования металлов и сплавов

Для чего необходимо знание дефектов кристаллического строения (и в частности дислокаций) для специалистов различных специальностей? Оказывается, что дислокации принимают непосредственное участие во всех структурных и фазовых превращениях в металлах и сплавах и оказывают значительное влияние на их свойства. Тщательное изучение субзеренных границ и границ зерна показывает, что они являются скоплениями несовершенств кристаллического строения, и в наи-

большей степени дислокаций (рис. 1.14).

На рисунке приведена схема субзеренной границы, составленной из краевых дислокаций. Воздействуя каким-либо образом на количество дислокаций, можно увеличить степень разориентировки субзерен, уменьшить их размеры или размер зерна, тем самым оказывая непосредственное влияние на физи-

ко-механические свойства металлов и сплавов. С одной стороны, управляя механизмом перемещения дислокаций в металлах, воздействуя на их подвижность, можно вызывать упрочнение или разупрочнение сплавов. С другой стороны, количество дислокаций в материале, их взаимодействие и распределение определяет поведение материала в изделии под действием эксплуатационных нагрузок и температурных воздействий. Выходы дислокаций на поверхность кристалла и внешнюю поверхность изделия повышают химическую активность материала, снижают его коррозионную стойкость. Дислокации являются катализаторами выделения избыточных фаз в сплавах, воздействуя на процессы распада пересыщенных твердых растворов и иные процессы фазовых превращений.

Рассмотренные дефекты кристаллической решетки, как мы видим, приводят к ее искажениям. Эти искажения вызывают рост энергии кристалла. Обычно эту добавочную энергию условно выражают в виде напряжений. Согласно классификации внутренних напряжений, предложенной Н.Н. Давиденковым, их классифицируют как напряжения I, II, и III рода. К микронапряжениям II рода относятся остаточные напряжения, уравновешивающиеся в объемах отдельных зерен или субзерен. Эти напряжения возникают в результате наличия средней деформации кристаллических решеток, составляющих объемы соответствующих зерен или субзерен. Наличие напряжений II рода приводит к размытию рентгеновских линий на рентгенограмме. Величина размытия линий определяет величину напряжений II рода.

К микронапряжениям III рода относят остаточные напряжения, возникающие в результате отклонений атомов в кристаллической решетке от идеального положения вокруг единичных дефектов кристаллической решетки (точечных или линейных). Эти напряжения уравновешиваются в объемах с радиусом, соизмеримым с одним или несколькими межатомными расстояниями в кристаллической решетке.

Материаловедение. Учеб. пособие |

-24- |

РАЗДЕЛ I. ОСНОВЫ ФИЗИЧЕСКОГО МЕТАЛЛОВЕДЕНИЯ

Глава 1. Строение, свойства и методы исследования металлов и сплавов

Основная масса микронапряжений сосредоточена в пограничных зонах: по границам блоков, кристаллов, а также в зонах кристаллов, в которых наблюдается повышенная плотность дислокаций.

Напряжения I рода – макроскопические, возникающие в результате наиболее грубых дефектов в металлах. Эти напряжения уравновешиваются в объемах, соизмеримых с объемом тела или его макроскопических зон. Наиболее ответственными за изменение физико-механических свойств металлов и сплавов являются напряжения II и III рода, в первую очередь III рода, тогда как макронапряжения (I рода) отвечают за способность изделий надежно работать без разрушения в условиях эксплуатации под действием динамических нагрузок, усталостного разрушения и в иных сложных ситуациях.

1.3. Характеристикаполимерныхикомпозиционныхматериалов

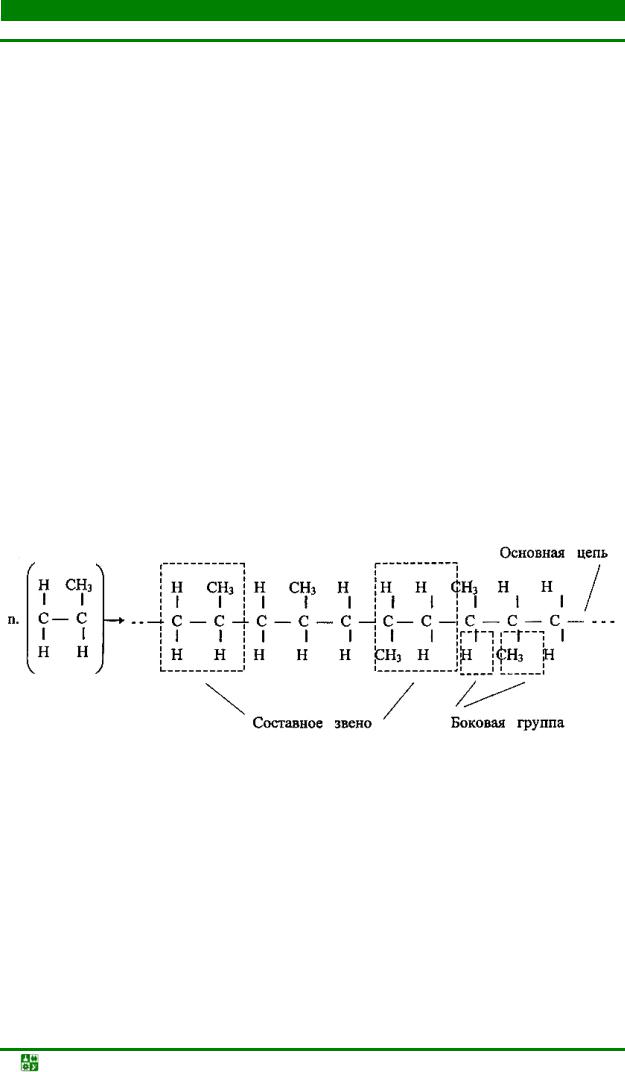

Полимерные вещества: состав, строение и структура. Строение полимерных веществ определяют молекулы – это минимальные частицы вещества с основными его химическими свойствами. Они состоят из атомов, между которыми действуют химические связи. Молекула полимера состоит из множества одинаковых по строению групп атомов и называется макромолекулой. Элементы макромолекулы – это основная цепь, составное звено и боковые группы (рис. 1.15).

Рис. 1.15. Схема строения линейной макромолекулы полимера

Основная цепь – это последовательность химически связанных атомов. Составное звено – группа атомов, которая описывает строение всей цепи макромолекулы. Боковые группы – это атомы, группы атомов, отрезки полимерных молекул разной длины.

Полимерами называют вещества, макромолекулы которых состоят из составных звеньев одинаковой структуры (мономеров). По химическому составу основной цепи полимеры могут быть неорганическими, органическими, элементоорганическими.

Неорганические – это полимеры, в основной цепи которых нет углерода и боковых органических групп. В основной цепи находятся оксиды кремния,

Материаловедение. Учеб. пособие |

-25- |

РАЗДЕЛ I. ОСНОВЫ ФИЗИЧЕСКОГО МЕТАЛЛОВЕДЕНИЯ

Глава 1. Строение, свойства и методы исследования металлов и сплавов

алюминия, магния, кальция. Исключение составляет графит. Эти полимеры имеют высокую плотность, длительную теплостойкость, но хрупки, не эластичны, не выдерживают динамических нагрузок. Неорганические полимеры

– это керамика, асбест, силикатные стёкла, графит, горные вулканические породы (базальты, диабазы).

Ворганических полимерах основная цепь образована углеродными атомами, вместе с которыми могут быть атомы кислорода (повышают гибкость цепи), атомы фосфора и хлора (повышают огнестойкость), атомы серы (придают газонепроницаемость), атомы фтора (придают химическую стойкость). К органическим полимерам относят пластмассы, композиционны материалы, каучуки, резины, клеи, герметики, масла и т.д.

Элементоорганические (гетероцепные) полимеры в основной цепи содержат углерод, атомы неорганических элементов Si, Ti, Al и др. (увеличи-

вают теплостойкость), органические радикалы СН3, С6Н5, СН2 и др. (придают прочность и пластичность). В природе таких материалов нет, они – искусственные (кремнийорганические соединения).

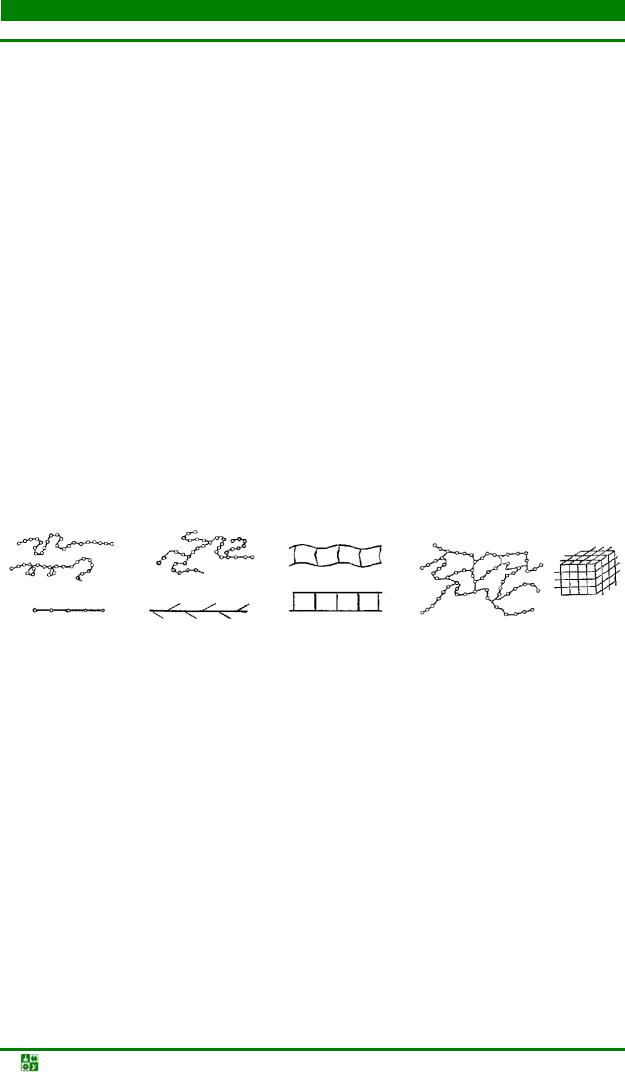

Вмакромолекулах составные звенья могут быть одинаковыми по химическому составу (мономеры) или различными (сополимеры). Макромолекулы полимеров могут образовывать между собой пространственные конфигурации следующих видов: линейная, разветвленная, лестничная, сетчатая

(рис. 1.16).

а |

б |

в |

г |

Рис. 1.16. Формы макромолекул полимеров: а – линейная; б – разветвленная; в – лестничная; г – сетчатая

Строение полимера определяет его физические свойства. Линейные (рис. 1.16, а) и разветвлённые (рис. 1.16, б) полимеры (полиэтилен, полистирол и др.) при нагревании размягчаются, а при охлаждении затвердевают. Их называют термопластами. Они имеют высокоэластичное и вязкое состояние. Лестничные полимеры (рис. 1.16, в) имеют повышенную теплостойкость, жёсткость, не растворяются в органических растворителях (кремнийорганические полимеры). В сетчатых полимерах (рис. 1.16, г) макромолекулы соединены между собою в поперечном направлении прочными химическими связями. При этом может быть разная густота сетки. Редкосетчатые полимеры являются упругими (мягкие резины), они не растворяются, не плавятся. Пластинчатый полимер – графит относится к сетчатым полимерам. Густосетчатые полимеры имеют высокую твёрдость, теплостойки, нерастворимы. Пространственные полимеры стеклообразны, термореактивны. Они обратимо не

Материаловедение. Учеб. пособие |

-26- |

РАЗДЕЛ I. ОСНОВЫ ФИЗИЧЕСКОГО МЕТАЛЛОВЕДЕНИЯ

Глава 1. Строение, свойства и методы исследования металлов и сплавов

изменяют свои свойства, при нагревании становятся неплавкими, нерастворимыми, повторно не формируются (фенолоформальдегиды, карбамиды и т.д.)

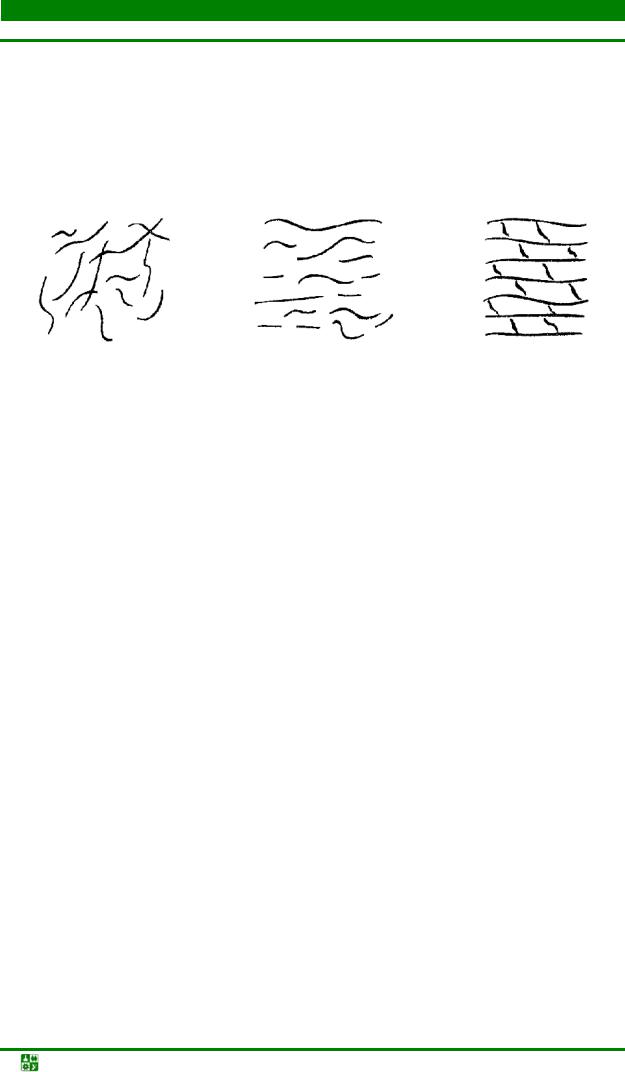

Если макромолекулы имеют сетчатую структуру в полимерах, то возникают надмолекулярные структуры (упорядочение) следующих видов: глобулы, пачки, ленты, пластины (рис. 1.17). Надмолекулярные структуры полимеров: аморфное – для глобул и кристаллическое – для пластин.

а |

б |

в |

Рис. 1.17. Схема состояния макромолекул линейных полимеров: а – аморфное беспорядочное; б – аморфное ориентированное; в – кристаллическое

Кристаллические полимеры имеют высокие температуру плавления, плотность, прочность, теплостойкость, низкую прозрачность и проницаемость. В них надмолекулярные структуры – это зёрна с одинаковой кристаллической структурой.

Аморфные полимеры имеют ближнее упорядочение – глобулы с глобулярной структурой, поэтому их механические свойства низкие (хрупкие).

В реальных полимерах почти всегда есть и аморфная и кристаллическая фазы, содержание которых зависит от формы цепи, межмолекулярных сил, внешних условий. Поэтому полимеры оценивают степенью кристалличности – содержанием в нем веществ кристаллического состояния, в процентах. Если образуются кристаллиты, то у полимера снижается эластичность, способность деформироваться.

Коднородным полимерным веществам относят:

•мономеры – вещества, молекулы которых образуют одно или несколько повторяющихся звеньев;

•олигомеры – вещества, молекулы которых содержат составные звенья, соединенные повторяющимся образом;

•полимеры.

Однородные полимерные вещества делят:

•на природные (белки, смолы, каучук, целлюлоза, слюда, графит) и синтетические, которые образуются при химическом синтезе путем полимеризации (процесс соединения молекул мономеров) или поликонденсации (процесс синтеза для получения высокомолекулярных соединений);

•стеклообразные, высокоэластичные и вязкотекучие – по физическому состоянию;

Материаловедение. Учеб. пособие |

-27- |

РАЗДЕЛ I. ОСНОВЫ ФИЗИЧЕСКОГО МЕТАЛЛОВЕДЕНИЯ

Глава 1. Строение, свойства и методы исследования металлов и сплавов

•полярные и неполярные – по электрическим свойствам;

•термопластичные (при повышении температуры размягчаются) и термореактивные (при нагреве химически изменяются, затвердевают и пластически не деформируются при повторном нагреве).

Каучук – натуральное или синтетическое непредельное, высокомолекулярное, термопластичное соединение с двойной химической связью между углеродными атомами в звеньях макромолекулы. Молекулы каучуков зигзагообразные, их структура – линейная или слаборазветвленная.

Натуральный каучук – эластичный полимер изопрена (С5Н8)n, получаемый коагуляцией латекса каучуконосных растений. Резины на их основе высокоэластичные и прочные. Латекс – млечный сок каучуконосных растений.

Синтетические каучуки – эластичные полимеры, которые получают полимеризацией. Известно более 250 их видов (бутадиеновые, бутадиеннитрильные, бутадиенстирольные, изопреновые, кремнийорганические, фторкаучуки, этиленпропиленовые и др.).

Ктермопластичным полимерам относят полиэтилен, полипропилен, полиизобутилен, полистирол.

Полиэтилен – синтетический высокомолекулярный полимер на основе непредельных углеводородов (продукт полимеризации этилена). Различают полиэтилен низкого давления – ПЭНД (ГОСТ 16337-77) и высокого давления – ПЭВД (ГОСТ 16338-77). Полиэтилен прочен, эластичен, диэлектрик, но с низкой теплостойкостью. Его назначение – ненагруженные детали (контейнеры, вентили, трубы); защитные покрытия на металлах, пленка разного назначения.

Полипропилен химически стоек, превосходит полиэтилен по тепло-

стойкости (до 150 °С) и механическим свойствам. Из него изготавливают некоторые детали автомобилей, корпуса насосов, трубы.

Полиизобутилен – мягкий полимер, который невозможно вулканизировать. Применяют его для гидроизоляции строительных конструкций, получения клеев.

Полистирол – твердое стеклообразное вещество; диэлектрик, химически стоек, имеет высокую прозрачность, но хрупкий. Идет на изготовление пенопласта, деталей машин и приборов (ручки, корпуса), емкостей для химикатов.

Ктермопластичным полимерам относятся также поливинилхлорид (идет на изготовление пластмасс – винипластов и пластикатов); поливинилацетат (применяется в производстве лаков и красок); фторопласты (идут на изготовление подшипников скольжения, прокладок, деталей химического производства); полиакрилаты (для производства штампов, абразивного инструмента); полиуретаны (применяют в производстве пенопластов, лаков).

Ктермореактивным полимерам относят фенолальдегид, аминоалдьдегид, полиформальдегид, полиамиды, фурановые, эпоксидные и кремнийорганические полимеры.

Фенолальдегидные полимеры применяют для производства слоистых пластиков, пластмасс, минераловаты. Это отвержденные продукты.

Материаловедение. Учеб. пособие |

-28- |

РАЗДЕЛ I. ОСНОВЫ ФИЗИЧЕСКОГО МЕТАЛЛОВЕДЕНИЯ

Глава 1. Строение, свойства и методы исследования металлов и сплавов

Аминоальдегидные полимеры – продукты поликонденсации аминов с альдегидами.

Полиформальдегид применяют вместо цветных металлов сплавов для изготовления деталей; делают пленки и волокна.

Полиамиды – это капрон, нейлон и т.д. Фурановые полимеры идут для получения полимерных бетонов, защитных лаков, клеев. Из эпоксидных полимеров изготавливают водо- и химически стойкие клеи, связующее для стеклопластиков. Кремнийорганические полимеры (полиоксаны, силиконы – физиологически-инертные) идут на изготовление герметиков, пенопластов, электрохимических деталей.

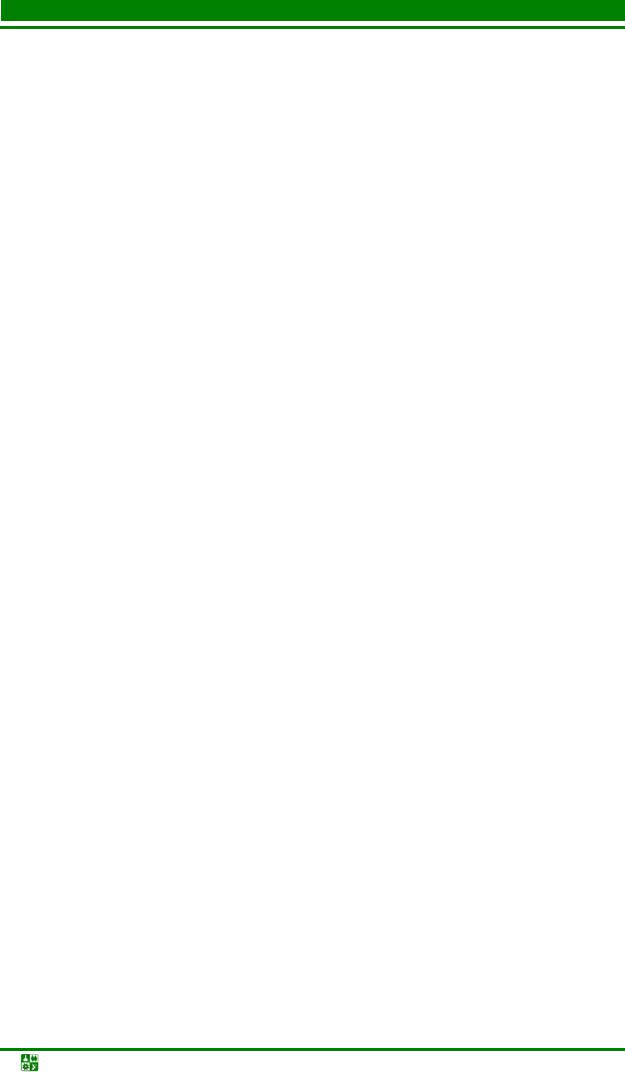

Композиционные материалы. Одним из основных способов создания новых материалов является комбинирование разных материалов. Композиционные материалы (композиты) – это искусственные материалы из двух и более компонентов, которые сохраняют свои свойства.

Признаки композиционных материалов: состав и форма компонентов; строение, определенные их количества; различие компонентов по свойствам; наличие границ раздела между компонентами. В композитах различают матрицу (она непрерывна по объему материала) и упрочнитель (армирующий компонент – прерывный).

По природе матрица и упрочнитель могут быть полимерными (пластики), металлическими и минеральными. Матрица придает композиту механические, теплофизические свойства, химическую стойкость, уровень рабочих температур, возможность совмещения с упрочнителем. Упрочнители могут быть активными и инертными (последние повышают трещиностойкость композита). Упрочнители могут быть:

•порошкообразные (дисперсные);

•волокнистые (отношение длины к толщине равно 10 и более – нити, волокна, проволока): стеклянные, углеродные, борные, металлическая проволока; обрезки волокон называют фибрами;

•слоистые (листовые); композит с таким упрочнителем называют слоистым.

Если упрочнитель порошкообразный, композит имеет изотропные свойства, высокую прочность и твердость, а если листовой – анизотропные свойства, высокий предел прочности на изгиб.

Композиты, одномерно армированные непрерывными волокнами, называют волокнистыми, а двумерно армированные тканями – текстолитами.

По назначению композиты делят на конструкционные, инструментальные, электротехнические и др.

1.4. Методыисследованиявматериаловедении

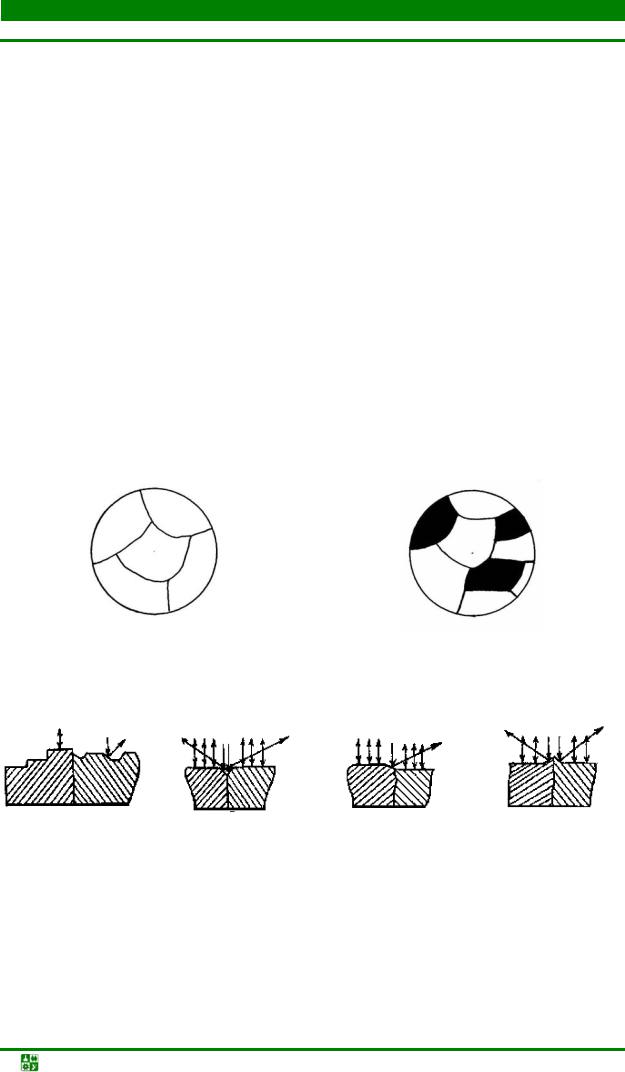

Основными методами исследования в металловедении и материаловедении являются макро- и микроанализ.

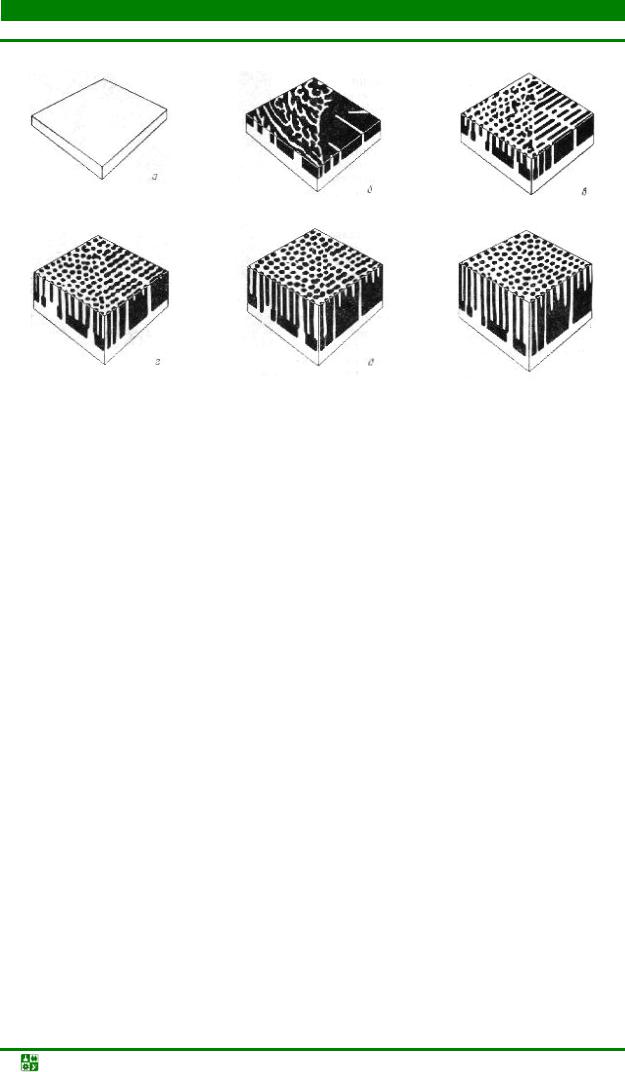

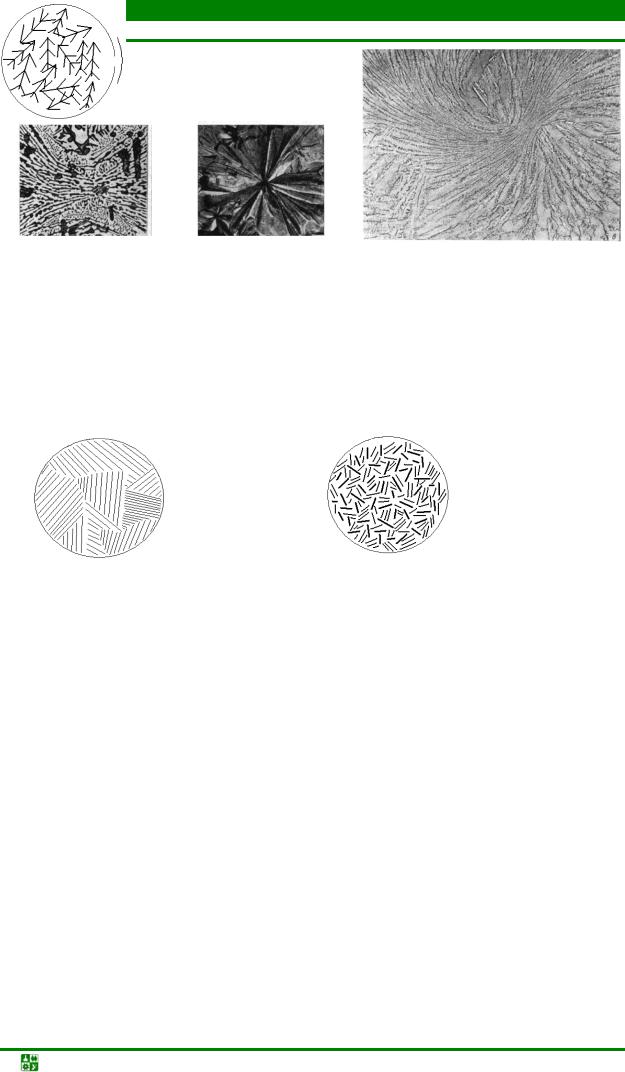

Макроанализ включает изучение поверхностных дефектов, поверхности разрушенных образцов или изломов и макроструктуры слитков, полу-

Материаловедение. Учеб. пособие |

-29- |

РАЗДЕЛ I. ОСНОВЫ ФИЗИЧЕСКОГО МЕТАЛЛОВЕДЕНИЯ

Глава 1. Строение, свойства и методы исследования металлов и сплавов

фабрикатов и изделий. Макроанализ не требует использования специального оборудования, проводится без применения увеличительных приборов или при помощи лупы. Анализ осуществляется визуальным наблюдением дефектов поверхности и внутреннего строения материалов.

Излом – самый простой и доступный способ оценки внутреннего строения металлов. Метод оценки изломов, несмотря на свою кажущуюся грубость оценки качества материала, применяется довольно широко в различных отраслях производства и научных исследований. Оценка излома во многих случаях может характеризовать качество материала.

Излом может быть кристаллическим или аморфным. Аморфный излом характерен для материалов, не имеющих кристаллического строения, таких как стекло, канифоль, стекловидные шлаки.

Металлические сплавы, в том числе сталь, чугун, алюминиевые, магниевые сплавы, цинк и его сплавы, дают зернистый, кристаллический излом. В зависимости от пластичности и вязкости металлических материалов, поверхность изломов существенно различается, излом может быть вязким или хрупким. Для вязкого разрушения, которое сопровождается значительной пластической деформацией, характерна развитая поверхность излома. Такой излом называется волокнистым. Хрупкое разрушение реализуется при незначительной пластической деформации, и поверхность излома часто имеет морфологию, связанную с формой и расположением кристаллов. К хрупким изломам относят кристаллические, фарфоровидные, нафталинистые, камневидные. Каждая грань кристаллического излома является плоскостью скалывания отдельного зерна. Поэтому по излому можно определять размеры зерна металла. Изучая излом стали, можно видеть, что размер зерна изменяется в очень широких пределах: от нескольких сантиметров в литой, медленно остывшей, стали до тысячных долей миллиметра в правильно откованной и закаленной стали. В зависимости от размера зерна, излом может быть крупнокристаллический и мелкокристаллический. Обычно мелкокристаллический излом соответствует более высокому качеству металлического сплава.

Вслучае волокнистого излома разрушение исследуемого образца проходит с предшествующей пластической деформацией, зерна в плоскости излома деформируются, и излом уже не отражает внутреннего кристаллического строения металла. Часто в одном образце, в зависимости от уровня его пластичности, в изломе могут быть волокнистые и кристаллические участки.

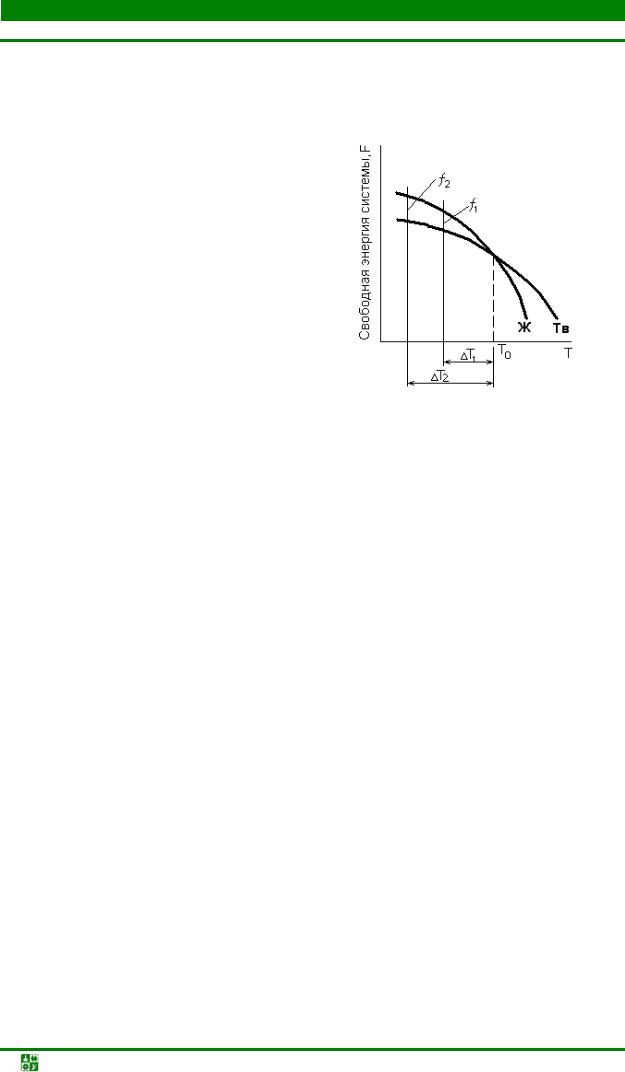

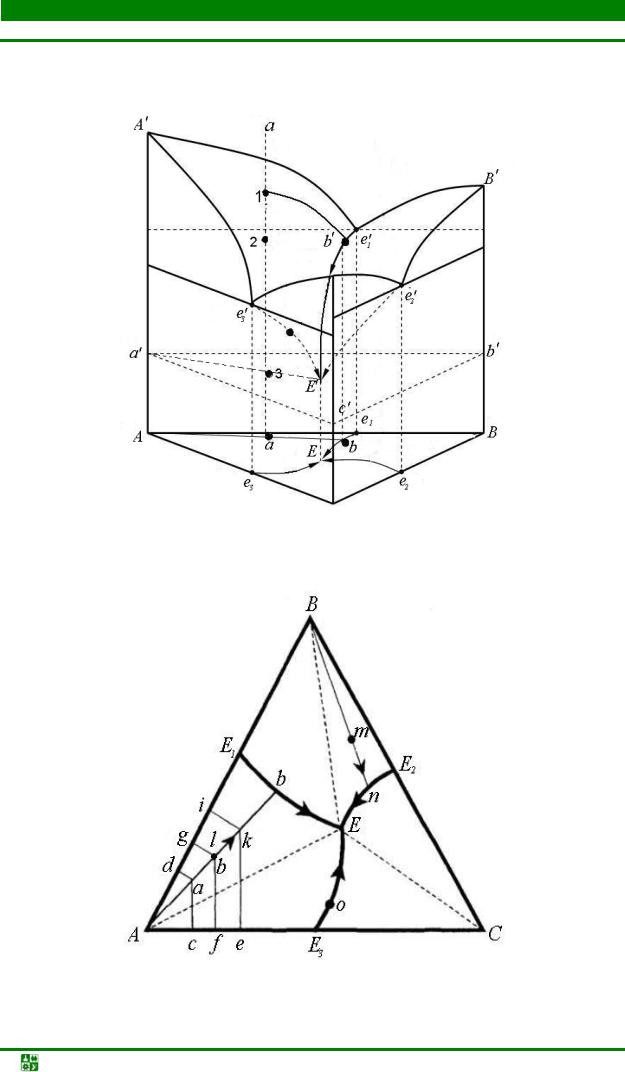

Хрупкий кристаллический излом может быть получен при разрушении по границам зерен или по плоскостям скольжения, пересекающим зерна. В первом случае излом называется межкристаллитным, во втором – транскристаллитным. Иногда, особенно при очень мелком зерне, трудно определить природу излома. В этом случае излом изучают с помощью лупы или бинокулярного микроскопа.