bushuev_v_v_i_dr_metallorezhushie_stanki_tom_2

.pdf

23.7. Основы эксплуатации, ремонт и модернизация оборудования |

561 |

Однако такая технология не дает существенного снижения трудоемкости.

Ремонт деталей шпоночных соединений. В процессе эксплуатации детали шпоночных соединений под действием динамических нагрузок изнашиваются. Одной из основных причин, вызывающих нарушение правильности распределения нагрузки и смятия шпонки, является увеличение зазора в соединении. К смятию приводит также неправильное расположение шпоночного паза на валу. Перекос осей пазов вызывает перекос охватывающей детали на валу и изнашивание деталей соединения.

Шпоночные пазы восстанавливают при износе по ширине 0,065…0,1 мм и более.

Для восстановления шпоночных пазов применяют различные способы. При значительном износе шпоночный паз ремонтируют посредством наплавки грани с последующим фрезерованием.

Возможно применение такого вида ремонта: изношенный шпоночный паз посредством фрезерования расширяют и углубляют, полностью устраняя таким образом последствия износа; изготавливают специальную ступенчатую шпонку. Изношенные шпонки не ремонтируют, а изготавливают новые.

Ремонт зубчатых колес. Наиболее интенсивному изнашиванию подвержены зубчатые колеса непостоянного зацепления — переключаемые шестерни коробок скоростей и подач. У этих зубчатых колес преимущественно изнашиваются торцовые поверхности зубьев.

Зубчатые колеса требуют ремонта, когда у них имеются следующие дефекты: износ поверхностей рабочего профиля зубьев, скол части зуба или полностью нескольких зубьев, трещины на ступице или спице зубчатого колеса, а также его венце, износ отверстия, шпоночного паза, шлицев в ступице, вмятины на торцах зубьев и закруглений их торцов. Такие же дефекты могут быть у колес червячных передач.

Износ торцовых поверхностей зубьев подлежащих восстановлению колес составляет 1,2…6 мм, износ зубьев по толщине в ряде случаев составляет 1…1,2 мм.

Наиболее частым дефектом зубчатых колес всех видов и типов является износ рабочего профиля зубьев. Колеса с изношенными зубьями, как правило, не ремонтируют. Их заменяют новыми за исключением тех, износ по толщине зуба которых не выходит за пределы допустимых значений (табл. 23.8). Если та-

23.8. Допустимый износ зубьев зубчатых колес

|

Окружная |

Предельный износ к номинальной толщине зуба |

||

Режим работы |

скорость, |

по начальной окружности, %, для ремонта |

||

|

м/с |

малого |

среднего |

капитального |

|

|

|

|

|

Передача мощности в |

До 2 |

20 |

15 |

10 |

одном направлении при |

2…5 |

15 |

10 |

6 |

безударной нагрузке |

Свыше 5 |

10 |

7 |

5 |

|

|

|

|

|

Реверсивная передача с |

До 2 |

15 |

10 |

5 |

ударной нагрузкой |

2…5 |

10 |

5 |

5 |

|

|

|

|

|

Примечание. Для чугунных зубчатых колес приведенные значения износа уменьшаются на 30%.

562 |

ГЛАВА 23. СЕРТИФИКАЦИЯ, ИСПЫТАНИЯ, ИССЛЕДОВАНИЯ ОБОРУДОВАНИЯ |

кие колеса при работе не ухудшают существенно эксплуатационных показаний узла или механизма, то их можно не менять.

Если ремонту подвергается одно колесо, то необходимо заменить и сопряженное с ним колесо, так как в противном случае не будет нормального контакта пары.

Когда диаметры пары зубчатого колеса различаются более чем в 2 раза, более интенсивному изнашиванию подвергается колесо малого диаметра, поэтому при ремонте заменяют только его. Своевременная замена этого колеса предохраняет от изнашивания зубья колеса большого диаметра, стоимость изготовления и ремонта которого значительно выше.

Заменять только одно колесо рекомендуется также в зубчатых парах, в которых одно колесо термообработано, а другое нет. Заменяют термически необработанное колесо. Новое («сырое») зубчатое колесо в зацеплении с более твердым (термообработанным) быстро прикатывается в процессе работы.

Колеса большого диаметра (т >5 мм) тихоходных зубчатых передач, изготовленные из стали, чугуна без термообработки, восстанавливают лишь в тех случаях, когда это экономически целесообразно (например, если недопустимы простои оборудования). Их заменяют новыми при капитальном ремонте станков.

Ремонт термоили химикотермообработанных зубчатых колес быстроходных передач затруднен из-за высокой твердости, поэтому такие быстроходные передачи, как правило, не ремонтируют.

Взависимости от назначения зубчатых колес, их размера и материала, наличия термообработки применяют следующие способы восстановления: наплавку торцов зубьев, сварку, горячую объемную штамповку и др.

Впроцессе эксплуатации червячных передач более интенсивно, как правило, изнашиваются червяки. Поэтому при ремонте изготавливают новый червяк и вводят его в зацепление с работавшим зубчатым колесом. В точных червячных передачах заменяют новыми и червяк, и колесо. Червячные колеса с изношенным зубчатым венцом восстанавливают путем замены венца. Ремонт легко выполняется, если червячные колеса сборные с бронзовым или чугунным венцом.

Ремонт деталей ременных передач. В шкивах под клиновидные ремни прежде всего изнашиваются поверхности канавок под ремни. Этот износ в ряде случаев достигает такой величины, что ремень опускается до дна канавки; при этом происходит излом буртиков шкива и нарушается его балансировка.

Для устранения износа в шкивах клиноременных передач обтачивают поверхности обода и стенок канавок, а дно канавок углубляют. Профиль и размеры всех канавок должны быть одинаковыми. Трещины и изломы на поверхности шкивов устраняют заваркой, предварительно выполняя соответствующую слесарную подготовку.

Чугунные шкивы перед заваркой нагревают равномерно по всему диаметру, чтобы на завариваемом участке свести к минимуму внутренние напряжения, вызывающие образование трещин в других местах ремонтируемой детали. При ремонте шкивов допускается изменение частоты вращения ременной передачи (понижение или повышение) не более чем на 15% номинальной; при бо´льших отклонениях следует изготавливать новые шкивы.

23.7. Основы эксплуатации, ремонт и модернизация оборудования |

563 |

Во время эксплуатации в зубчатых ременных передачах изнашиваются зубья ремней и шкивов. При ремонте шкивы и ремни заменяют новыми. Клиновые ремни при разрыве заменяют новыми.

23.7.4. Модернизация станков

23.7.4.1. Общие сведения

В процессе эксплуатации станков выявляется необходимость их модернизации с учетом последних достижений науки и техники и изменившихся условий производства. Часто модернизацию проводят при капитальном ремонте. Под модернизацией станков понимают внесение в конструкцию частичных изменений и усовершенствований в целях повышения их технологического уровня до уровня современных моделей аналогичного назначения (общетехническая модернизация) или для решения конкретных технологических задач производства путем приспособления к более качественному выполнению определенного вида работ (технологическая модернизация). В результате модернизации повышаются точность (на класс и более) и производительность (от 1,5 до 3 раз) оборудования, изменяется уровень автоматизации, уменьшаются эксплуатационные расходы, снижается брак, а также в ряде случаев увеличивается длительность межремонтного периода.

Уровень проводимой модернизации зависит от специфики оборудования и его стоимости. Тяжелые, уникальные и особоточные станки эксплуатируются десятки лет, и объем модернизации может достигать 50% от первоначальной стоимости станка. Необходимость модернизации зависит также от степени использования станков. Например, при среднем времени использования станков в промышленности около 16% наиболее загруженными являются продольнофрезерные (≈ 40%) и токарно-карусельные (≈ 37%) станки, а наименее загруженными — вертикально-долбежные и шпоночно-протяжные (8%). Модернизацию оборудования целесообразно осуществлять только при условии ее экономической эффективности. Преждевременная модернизация, так же как и запоздалая, наносит ущерб производству.

Повышение производительности оборудования. Модернизация в целях сокращения машинного времени осуществляется путем улучшения технических характеристик: увеличения мощности привода, расширения диапазона скоростей резания и подач за счет использования новых приводов. Это обычно сопровождается повышением жесткости и виброустойчивости отдельных узлов станка, повышением жесткости крепления инструмента и т.п. Существенное влияние на качество обработки и производительность оказывает возможность использования в модернизируемом станке современных инструментальных материалов. Это относится к твердосплавному инструменту с износостойкими покрытиями,

ккомпозитам на основе кубического нитрида бора (марки 01-эльбор-р) и др.;

кполикристаллическим синтетическим алмазам.

При применении торцовых фрез с режущими элементами из керамики при обработке серого чугуна производительность повышается в 2…3 раза по сравнению с использованием твердосплавного инструмента. Повышению эффективности обработки способствует также применение современных смазочно-

564 |

ГЛАВА 23. СЕРТИФИКАЦИЯ, ИСПЫТАНИЯ, ИССЛЕДОВАНИЯ ОБОРУДОВАНИЯ |

охлаждающих технологических средств. Для реализации возможностей инструмента при модернизации увеличивают частоты вращения шпинделей, в частности за счет применения автономных мотор-шпинделей с максимальной частотой вращения до 40 000…50 000 мин–1 и мощностью до 50…60 кВт.

Повышение производительности часто ограничено жесткостью несущей системы станка, которая в значительной степени определяется подвижными узлами (цепочка стол—салазки—оснастка обычно является наименее жесткой). Тяжелые и массивные фундаменты способствуют снижению ударных нагрузок. Введение поддерживающих узлов (люнетов) уменьшает деформацию детали под нагрузкой, увеличивает жесткость обрабатываемой заготовки.

Модернизациядля сокращения вспомогательноговременипроисходитпопути оснащения оборудования различными зажимами, загрузочно-разгрузочными устройствами, средствами активного контроля размеров обрабатываемых заготовок, механизмами для работы по программе и т.п. Перспективным направлением модернизации для повышения производительности является использование комбинированных методов обработки (плазменно-механическая обработка, обработка с нагревом зоны обработки лазерным лучом, вибрационное резание особенно для труднообрабатываемых материалов).

Повышение точности модернизируемых станков достигается в результате повышения кинематической точности (усовершенствование отсчетных устройств, использование коррекционных механизмов и т.п.), геометрической точности (совершенствование направляющих, шпиндельных опор и т.п.), уменьшения температурных деформаций (применение циркуляционного смазывания, холодильных установок, температурных компенсаторов и т.п.).

Использование новых комплектующих изделий, в частности линейных шариковых и роликовых направляющих типа ТНК, современных винтовых приводов на базе шариковых передач (диаметры винта до 125 мм, шаги до 40 мм и длина до 8000 мм), дает возможность в несколько раз повысить точность и скорость перемещения основных узлов.

Втяжелых и точных станках хорошие результаты по повышению точности и

еесохранению достигаются использованием гидростатических опор (направляющие, шпиндельные узлы) за счет применения различных систем для снижения упругих и температурных деформаций или их коррекции, например с помощью системы ЧПУ. В большинстве случаев механические и электронные системы коррекции используются совместно.

Повышение общего технического уровня станков. Большие возможности повышения технического уровня находящихся в эксплуатации станков связаны с заменой систем управления, приводов, датчиков перемещений узлов. Широкое использование мехатронных модулей перемещения на основе линейных двигателей, приводов вращения столов и т.д. позволяет повысить точность углового поворота, скорости рабочих и ускоренных ходов в несколько раз. Перенос рабочих функций с механических систем приводов на систему управления и электропривод позволяет получить более простые, компактные и легко управляемые узлы. Выделим некоторые направления повышения технического уровня.

Расширение функций управления станком. Все средства управления станком можно подразделить на: средства управления работой станка, производи-

23.7. Основы эксплуатации, ремонт и модернизация оборудования |

565 |

тельностью, точностью, надежностью, диагностированием процесса обработки, защитой станка и контролем за его работой, измерениями по результатам обработки заготовок.

Управление работой станка включает в себя: приводы, цикловую обработку, ручное, полуавтоматическое и автоматическое управление.

Управление производительностью предполагает обеспечение максимально допустимых скорости и мощности резания, стойкости инструмента, оптимальных подач.

Управление точностью предусматривает компенсации возникающих деформаций, внесение коррекции при отклонениях размера и шероховатости.

Управление надежностью предполагает контроль температуры подшипников шпинделя, приводов подач (ШВП), направляющих (в зоне контакта), параметров вибрации, мощности резания, параметров систем смазывания (расход, давление, температура).

Диагностирование процесса обработки включает в себя контроль износа инструмента, деформации узлов, контроль блокировочных устройств, контроль состояния основных подсистем станка.

Управление защитой станка предусматривает контроль наездов на упоры или случайные предметы, контроль защиты направляющих, исключение появления аварийных ситуаций и контроль перекоса поперечины портальных станков, контроль износа гаек вертикальных винтов и т.п.

Управление контролем за работой станка включает в себя: контроль за установкой заготовки и инструмента, контроль за последовательностью выполняемых станком операций, за электрическими параметрами и др.

Управление измерениями предполагает контроль размеров заготовки, контроль измерительного блока, контроль очистки измеряемой поверхности.

Конкретный набор функций управления зависит от решаемой задачи.

Расширение технологических возможностей предполагает обеспечение выполнения станком дополнительных операций, не предусмотренных в базовом варианте. Это достигается оснащением станка дополнительными навесными головками для фрезерования, шлифования, доводочных операций; накатных приспособлений — для повышения качества поверхности и т.п. Например, применение навесных фрезерных головок (прямых, угловых, удлинителей и т.п.), револьверных головок, «глобусных» и поворотных столов и других приспособлений позволяет существенно расширить технологические возможности станков, расширить номенклатуру обрабатываемых заготовок. Особенно широко это применяется в тяжелых и уникальных станках, так как они во многих случаях используются как технологическое оборудование.

Улучшение обслуживания станков предполагает: механизацию установки и зажима инструмента и заготовок; модернизацию удаления стружки из зоны резания и от станка, защиту направляющих и тяговых устройств приводов подачи от попадания на них пыли и стружки, механизацию контроля размеров обрабатываемой заготовки, снижение шума, введение ограждений и шумопоглощающих устройств. При комбинированных методах обработки (плазменномеханическая и др.) предусматривается удаление газов из зоны резания, визуальное наблюдение за процессом обработки с помощью монитора и т.п.

566 |

ГЛАВА 23. СЕРТИФИКАЦИЯ, ИСПЫТАНИЯ, ИССЛЕДОВАНИЯ ОБОРУДОВАНИЯ |

Использование современных систем управления и электроавтоматики

характерно для станков с ЧПУ и станков с достаточно высоким уровнем автоматизации управления. Существуют следующие разновидности модернизации, связанные с развитием электронной техники.

Замена устаревших или вышедших из строя систем управления современными системами, в том числе на базе персонального компьютера. При этом двигатели на станке могут заменяться или использоваться старые. Устройство управления станком в этом случае представляет собой аппаратно-программный комплекс, состоящий из персонального компьютера, платы сопряжения, встроенной в компьютер, силового сопряжения и программной поддержки управления в виде системного и прикладного программного обеспечения.

Программа обработки детали, написанная в соответствии с системой команд данного станка, вводится в компьютер с клавиатуры или с любого носителя для данного персонального компьютера. Управление станком позволяет, как правило, работать в следующих режимах:

•ввод и редактирование программ на рабочем месте;

•управление станком в ручном режиме с клавиатуры ПК (пошаговый режим);

•просмотр программы и редактирование;

•автоматическая отработка программы;

•графическое отображение на дисплее выполнения программы.

Упрощение подготовки управляющих программ (УП), например, посредством замены программоносителя в виде перфокарты, подготовкой УП с помощью компьютера и ввод ее в систему управления с помощью интерфейсного блока. Таким способом может быть повышена эффективность подготовки УП и продлен срок эксплуатации старых систем управления станком.

Замена датчиков обратной связи на более современные в целях повышения точности позиционирования узлов и надежности работы станка.

Переход от контактных элементов в схемах управления электроавтоматикой станков на бесконтактные путем замены аппаратных средств решения логических задач программными.

Это осуществляется с помощью программируемых контроллеров. При такой модернизации повышается надежность, расширяются функциональные возможности (контроль состояния подсистем, диагностические функции, установка циклов обработки и т.п.).

Программируемые контроллеры решают задачи инициирования выходных воздействий на основе анализа состояния входных сигналов в соответствии с логикой работы станка, заданной хранящейся в памяти ПК программой.

Одним из наиболее используемых видов задания на разработку электроавтоматики является изображение циклов работы узлов станка в форме циклограммы (могут относиться как ко всему технологическому комплексу, так и к его отдельным алгоритмам, узлам и их схемам управления). В большинстве ПК задания на программирование удобно представлять в виде принципиальной релейной электросхемы, структурной схемы, булевых (логических) уравнений, блок-схем алгоритмов, а также табличным способом.

23.7. Основы эксплуатации, ремонт и модернизация оборудования |

567 |

23.7.4.2. Направления модернизации станков различных типов

Уровень, объем и направление модернизации станков различных типов определяются конкретными условиями производства и финансовыми возможностями предприятия, тем не менее выявились общие направления, характерные для многих предприятий.

Модернизация вертикально- и радиально-сверлильных станков. При модернизации этих станков для повышения точности применяют кондукторы, позволяющие повысить точность межосевого расстояния обработанных отверстий, а также механизированные устройства для зажима заготовок с механизированным приводом, обеспечивающие сокращение времени на загрузку-разгрузку и зажим-разжим заготовки, а также облегчение труда рабочего.

Модернизация универсальных фрезерных станков касается: 1) использования ручных и автоматизированных зажимных приспособлений в виде тисков различных конструкций, многоместных приспособлений, прихватов; 2) применения делительных приспособлений для фрезерования шпоночных пазов и лысок, кулачков, зубчатых муфт, квадратов и шестигранников; 3) использования дополнительных приспособлений, расширяющих технологические возможности (выполнение сверлильных, шлифовальных, долбежных и других операций).

Модернизация координатно-расточных станков:

•замена шпиндельных узлов на новые с использованием современных подшипников;

•замена сложной коробки скоростей двух-, трехступенчатой коробкой с регулируемым двигателем;

•замена оптических отсчетных устройств на электронные отсчетно-изме- рительные системы перемещений стола и салазок, включая оптоэлектронные датчики ЛИР-9, программируемый контроллер и устройство цифровой индикации;

•замена зубчато-реечных передач для перемещений стола и салазок шариковыми винтовыми парами, а также регулируемыми высокомоментными двигателями;

•замена электрооборудования, УЧПУ, пультов управления в соответствии

ссовременными требованиями.

Модернизация шлифовальных станков касается применения прогрессивных конструкций приспособлений. В частности, приспособления для центровых круглошлифовальных станков подразделяются: на приспособления для обработки в центрах, поводковые устройства, шлифовальные оправки.

Приспособления для внутришлифовальных станков — самоцентрирующиеся трехкулачковые патроны высокой точности с ручным и механизированным зажимом (в условиях серийного производства). При массовом производстве наибольшее распространение получили мембранные патроны для уменьшения деформации заготовок.

Приспособления для плоскошлифовальных станков — это чаще всего электромагнитные плиты разных типов и размеров.

На бесцентровых круглошлифовальных станках одна из проблем при модернизации — обеспечение сокращения времени на наладку за счет установки суппорта ножа в определенное положение, а также обеспечение поддержки заготовки (детали) при транспортировании ее после обработки.

568 |

ГЛАВА 23. СЕРТИФИКАЦИЯ, ИСПЫТАНИЯ, ИССЛЕДОВАНИЯ ОБОРУДОВАНИЯ |

Модернизация станков с ЧПУ типа обрабатывающий центр направлена на расширение технологических возможностей станков, в том числе для обработки заготовок с пяти сторон с одного установа. Наиболее часто это осуществляется за счет эффективного применения современных приспособлений, отвечающих следующим специальным требованиям:

•приспособления должны обеспечивать полное базирование заготовок, т.е. лишать их всех шести степеней свободы. Необходимо строго определенное положение базирующих элементов приспособлений относительно начала координат станка (нулевой точки);

•приспособления должны обеспечивать возможность подхода инструмента ко всем обрабатываемым поверхностям заготовки (до четырех-пяти координатных поверхностей) при одной установке, в том числе на поворотном столе;

•за счет автоматизации и механизации станков приспособления должны обеспечивать сокращение времени зажима-разжима заготовок;

•приспособления должны обеспечивать расширение технологических возможностей при обработке на трехкоординатных станках с ЧПУ заготовок, требующих четырех-, пятикоординатной обработки.

Переналаживаемые приспособления эффективно применять на станках с ЧПУ для обработки широкой номенклатуры заготовок. Специальные приспособления целесообразно применять лишь в условиях крупносерийного производства.

23.7.4.3. Пример модернизации бесцентровых круглошлифовальных станков

Наружное бесцентровое шлифование — один их прогрессивных технологических методов обработки деталей типа тел вращения. Их широкое применение объясняется простотой конструкции станка и возможностью полной автоматизации процесса шлифования. Основные направления модернизации станков выпуска 1950—1980 гг. следующие [5]:

•автоматизация подвода (отвода) в цикле рабочей подачи бабки шлифовального круга;

•автоматизация подналадки;

•балансирование шлифовального круга на станке;

•автоматизация процесса правки;

•совершенствование элементов системы ЧПУ;

•повышение долговечности работы станков.

Автоматизация подвода (отвода) в цикле рабочей подачи бабки шлифовального круга.

Модернизация осуществляется на станке для шлифования проката в целях устранения наружных дефектов проката в трубопрокатных цехах.

При регулировании на немодернизированном станке усилия шлифования вручную, «по звуку» с помощью штурвала, закрепленного на винте механизма подачи ведущего круга, отвод последнего осуществляется практически лишь при нагрузках, граничащих с заклиниванием, а подвод — при нагрузках, близких к нагрузке холостого хода. В целях обеспечения постоянной глубины шлифования предложена система автоматического регулирования усилия шлифования на бесцентровом круглошлифовальном станке модели ВШ-149.

23.7. Основы эксплуатации, ремонт и модернизация оборудования |

569 |

Рис. 23.48. Экспериментальные осциллограммы, характеризующие изменение нагрузки двигателя шлифовального круга при ручном (а) и автоматическом (б) регулировании усилия в процессе шлифования труб

Исполнительный орган системы автоматического регулирования включает электродвигатель постоянного тока, редуктор и клиноременную передачу от вала редуктора к винту механизма подачи ведущего круга, так как бабка шлифовального круга при принятой на станке компоновке неподвижна. В качестве регулируемой величины принята сила тока статора электродвигателя привода шлифовального круга.

Сопоставление экспериментальных осциллограмм, характеризующих изменение нагрузки двигателя шлифовального круга при ручном (рис. 23.48, а) и автоматическом (рис. 23.48, б) регулировании усилия в процессе шлифования труб диаметром 68 мм, показывает, что при автоматическом регулировании нагрузка на двигатель шлифовального круга значительно выравнивается. Следовательно, в этом случае с поверхности трубы снимается более равномерный слой металла, при этом уменьшается число проходов, необходимое для полного удаления дефектов, что повышает производительность труда и уменьшает расход металла при шлифовании.

Модернизация отдельных узлов бесцентровых круглошлифовальных станков для обеспечения подвода (отвода) бабки шлифовального круга. На станках, в которых подача осуществляется методом качания корпуса шлифовальной бабки, система менее чувствительна к тепловым деформациям, зазорам в передаточных механизмах и другим подобным погрешностям благодаря редукции, получаемой от разности плеч: механизм подачи — ось поворота, плечо равно (2,5...3) L; ось шлифовального круга — ось поворота, плечо равно L.

Если подвод шлифовального круга к детали осуществляется посредством перемещения бабки шлифовального круга или бабки ведущего круга (при компоновке станка с неподвижной бабкой шлифовального круга), то она должна перемещаться поступательно по направляющим качения, позволяющим обеспечи-

570 |

ГЛАВА 23. СЕРТИФИКАЦИЯ, ИСПЫТАНИЯ, ИССЛЕДОВАНИЯ ОБОРУДОВАНИЯ |

вать малые значения (импульсы) подачи круга на изделие — 0,0003...0,002 мм. Для осуществления рабочих подач и установочных перемещений применяют

шаговые электродвигатели (в последние годы — линейные двигатели).

Автоматизация подналадки бесцентровых круглошлифовальных станков осуществляется благодаря введению в цикл работы станка прибора активного контроля.

Точность обработки обусловлена размером и характером погрешностей обработки и требуемой точностью детали. При необходимости компенсации функциональных (систематических) и некоторых случайных погрешностей рекомендуется установка на станке контрольно-измерительных управляющих устройств (ИУУ). Для автоматической компенсации только систематических погрешностей можно ограничиться применением автоподналадчиков. ИУУ управляют циклом работы станка-автомата; измерительную часть устройства устанавливают в рабочей зоне станка, и она следит за размером детали непосредственно в процессе ее обработки. Устройство выдает команду на прекращение процесса обработки при достижении шлифуемой поверхностью заданного размера. Автоподналадчики выполняют регулирование размерной настройки автомата (подналадку) по результатам измерения обработанных деталей и могут при необходимости выполнять дополнительные функции: сортировку деталей; блокировку станков, выполняющих последующие операции, и др. ИУУ используют, главным образом, при обработке деталей методом врезания, автоподналадчики — при обработке методом напроход. Автоподналадчики при обработке деталей врезанием применяют в тех случаях, когда конструктивно не представляется возможным осуществить контроль в процессе обработки, а также при высокой точности обработки, когда можно измерять обработанные детали выборочно.

По характеру работы управляющие устройства, используемые при модернизации, подразделяют на три группы:

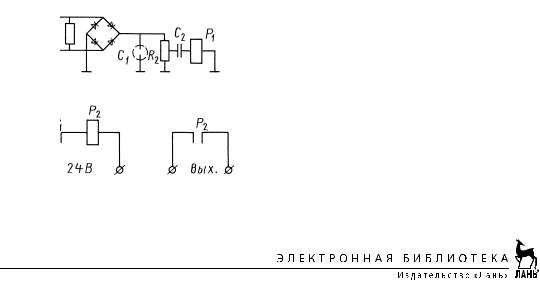

а) контролирующие контакт между кругом и деталями (реле тока и др.). Целесообразно вместо реле тока использовать реле прироста тока как более надежное. На рис. 23.49 показана схема реле прироста тока, собранная на двух стандартных электромагнитных реле. Сигнал с трансформатора тока, пропорциональный току электродвигателя, после выпрямления и фильтрации подается на переменное сопротивление R2, являющееся делителем напряжения. Ток че-

рез реле P1, обладающее высокой чувствительностью, проходит во время измерения в статоре, так как конденсатор С2 пропускает только переменную составляющую. Чувствительность реле регулируется в широких пределах сопротивлением R2. Наименьшее изменение напряжения, от которого происходит срабатывание реле, составляет 0,2 В. Точность выхода на размер в пределах поля допуска на деталь составляет 15...25 мкм без применения прибора активного контроля;