bushuev_v_v_i_dr_metallorezhushie_stanki_tom_2

.pdf

23.7. Основы эксплуатации, ремонт и модернизация оборудования |

551 |

ала толщиной не менее 1 мм, обеспечивающий последующую точную их обработку лезвийным инструментом. К этим способам относятся: газотермическое нанесение порошковых материалов, металлизация, установка ремонтных втулок.

Основные отверстия корпусных деталей можно восстанавливать путем постановки свертных тонкостенных колец с их последующим закреплением в отверстии раскатыванием. Отверстия восстанавливаемого корпуса растачивают на 0,9…1 мм на сторону. Затем в них нарезают винтовые канавки с треугольным профилем с углом при вершине, равным 60…80о, и глубиной 0,3…0,5 мм. В зависимости от длины отверстий шаг винтовых канавок выбирают 3…5 мм. Затем

вотверстия запрессовывают свертные кольца из углеродистой листовой стали толщиной 1,2…1,5 мм и раскатывают многороликовыми дифференциальными раскатками на радиально-сверлильных и горизонтально-расточных станках. При раскатывании металл колец деформируется и заполняет винтовые канавки. При этом обеспечивается высокая прочность соединений. Для восстановления взаимного расположения отверстий после раскатывания применяют чистовое растачивание (припуск 0,1…0,3 мм на сторону).

Восстанавливать изношенные отверстия корпусов можно также посредством размерных отверстий свертных колец, которые устанавливают в отверстиях с использованием низких температур. В этом случае технология включает растачивание отверстия до заданного размера, установку охлажденного в жидком азоте размерного свертного кольца в отверстие. Возможен предварительный нагрев корпусной детали. Размерное свертное кольцо после установки окончательно формируется до номинального диаметрального размера посредством дорнования. Такая технология позволяет исключить операции раскатывания (что важно для корпусов из алюминиевых сплавов) и окончательного чистового растачивания.

Появившиеся за время эксплуатации корпусных деталей трещины устраняют посредством металлических, изготовленных из малоуглеродистой стали, фигурных вставок. Кромки трещины стягивают за счет установки последних в специально выполненные пазы. Вставки выполняют в виде цилиндров, соединенных перемычками. Форма подготовляемого паза корпуса, имеющего трещину, должна соответствовать форме вставки. Герметичность трещины обеспечивают путем запрессовки вставки с применением эпоксидного композиционного материала. Трещины и обломы корпусных деталей устраняют также заваркой.

Ремонт шпинделей. В процессе эксплуатации станка поверхности шпинделя

врезультате действия ряда факторов изнашиваются. В тех случаях, когда ремонт шпинделя влечет за собой также ремонт или изготовление новых, сопрягающихся с ним деталей, замена изношенного шпинделя новым может оказаться более экономичной. Шпиндели имеют посадочные поверхности для базирования технологической оснастки, поэтому при ремонте стремятся восстановить начальные размеры его поверхностей.

Подготовку полого шпинделя к проведению ремонта механической обработкой выполняют следующим образом. Сначала определяют неизношенные поверхности в целях их использования в качестве баз для центрирования детали, осуществляемого установкой специальных технологических пробок. Эта опера-

552 |

ГЛАВА 23. СЕРТИФИКАЦИЯ, ИСПЫТАНИЯ, ИССЛЕДОВАНИЯ ОБОРУДОВАНИЯ |

ция требует точного исполнения. Она во многом определяет качество ремонта. Перед установкой пробок контролируют состояние отверстий на концах шпинделя: их зачищают от царапин и забоин, проверяют на краску посредством контрольных пробок (отпечатки краски должны покрывать не менее 70% площади поверхности отверстия, контактируе-

мой с поверхностью пробки); при необ-

Рис. 23.41. Схема установки шпинделя на технологические пробки ходимости отверстия доводят точением,

шлифованием или притиркой. Пробка 3 (рис. 23.41) имеет резьбовую часть, на нее навинчивают гайку (на рис. 23.41 не показана), посредством которой выпрессовывают пробку, не повреждая отверстия шпинделя.

Центрование шпинделя 5 выполняют в следующей последовательности: заготовку 2 разрезной цапфы устанавливают и зажимают в патроне, растачивают в цапфе отверстие согласно диаметральному размеру хвостовика шпинделя, подлежащего ремонту; шпиндель одним концом устанавливают в цапфу, а передней шейкой в люнет 4; посредством сухарей люнета контролируют по индикатору положение шпинделя (допуск биения 0,01 мм); окончательно зажимают разрезную цапфу и осуществляют центрование передней технологической пробки 3 (сверлят и развертывают центровое отверстие); снимают шпиндель со станка 6; растачивают дополнительно цапфу согласно диаметральному размеру передней базовой поверхности; вновь устанавливают шпиндель на станок и закрепляют в цапфе передний его конец, а хвостовик располагают в люнете; дополнительно выверяют положение шпинделя посредством сухарей люнета; осуществляют центрование второй технологической пробки 1. Центровые отверстия, выполненные в технологических пробках 1, 3, используют в качестве технологических баз при проведении ремонтных операций, указанных в технологической маршрутной карте.

Одним из способов восстановления изношенных поверхностей шпинделя является применение тонкостенных компенсационныx колец и втулок, которые устанавливают на эпоксидный клей. Для установки компенсационных колец или втулок с изношенной поверхности удаляют слой металла (механической обработкой) в целях посадки детали-компенсатора с номинальным размером или увеличенным ремонтным размером восстанавливаемой поверхности. Снимаемый слой металла должен быть минимальным: не более 10…15% номинального диаметрального размера сплошного сечения вала или толщины стенки полого шпинделя.

Для восстановления поверхности шейки шпинделя под подшипник качения (неподвижная посадка) компенсационное кольцо может быть тонкостенным (1…2,5 мм). Тонкостенные компенсационные кольца изготавливают из того же материала, что и ремонтируемый шпиндель, или из материала, отвечающего повышенным требованиям по износостойкости. Внутренний диаметральный размер поверхности выполняют по месту с зазором 0,04…0,05 мм, параметр

23.7. Основы эксплуатации, ремонт и модернизация оборудования |

553 |

||

шероховатости Rа 20, а наружный — |

|

|

|

с припуском 3…5 мм. Компенсацион- |

|

|

|

ное кольцо устанавливают на эпоксид- |

|

|

|

ный клей. Окончательную обработку |

|

|

|

выполняют через 24 ч после отвердения |

|

|

|

клея с обильным охлаждением. |

|

|

|

Компенсационные втулки с толщиной |

|

|

|

стенки 2,5…3,5 мм и более изготавлива- |

|

|

|

ют из цементуемой стали. Диаметраль- |

|

|

|

ный размер восстанавливаемой поверх- |

Рис. 23.42. Схемы ремонта шпинделей |

||

ности (внутренней) втулки выполняют |

|||

с припуском 0,2…0,3 мм, а диаметраль- |

токарных (а, в) и сверлильного (б) стан- |

||

ков с помощью компенсационных колец |

|||

ный размер ее поверхности, сопрягаемой |

|||

и втулок: |

|

||

с поверхностью шпинделя, — с припуском |

|

||

1—3, 6, 9, 10 — компенсационные кольца; |

|||

3…4 мм. Эту поверхность цементуют, за- |

4, 5 — конические отверстия шпинделя; |

||

тем снимают с нее науглероженный слой |

7 — штифты; 8, 11 — компенсационные |

||

металла и закаливают втулку до 50…68 |

втулки |

|

|

|

|

||

НRС. Внутреннюю поверхность шпинде-

ля обрабатывают, подготавливая к установке втулки. Незакаленную наружную поверхность последней обрабатывают по размеру подготовленной поверхности шпинделя с диаметральным зазором 0,05 мм (шероховатость поверхности Rа 20). Втулку устанавливают в отверстие шпинделя на эпоксидный клей. Закаленную поверхность втулки шлифуют окончательно после отвердения клея.

Схемы установки компенсационных колец и втулок на эпоксидный клей при ремонте шпинделей станков показаны на рис. 23.42. У шпинделя токарного станка посредством колец 1 и 2 восстановлены шейки (рис. 23.42,а) под подшипники качения, кольцом 3 восстановлена коническая поверхность, служащая для установки патрона.

Шейки шпинделя сверлильного станка (рис. 23.42, б) восстановлены посредством тонкостенного кольца (толщина менее 1 мм) 6 и втулки 8. Кольцо 6 выполнено из двух полуколец, которые зафиксированы двумя штифтами 7, поставленными на эпоксидный клей. Также с помощью кольца 9 (рис. 23.42, в) восстановлена коническая поверхность под роликовый подшипник, кольца 10 — поверхность под патрон. Коническое отверстие шпинделя восстановлено посредством втулки 11 с закаленной внутренней поверхностью.

При финишной механической обработке компенсационных колец и втулок нельзя допускать перегрева, так как может разрушиться клеевая пленка, поэтому операцию следует выполнять с обильным охлаждением.

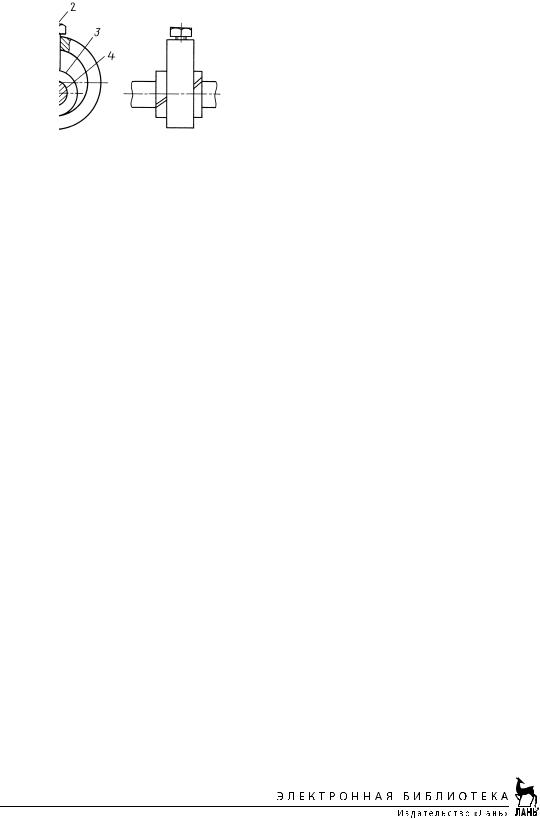

Шпиндели, имеющие износ шеек на сторону 0,005…0,01 мм, ремонтируют притиркой на токарном станке. Притирку осуществляют специальным инструментом — жимком (рис. 23.43). Он состоит из кольца-хомутика 1, винта 2, разрезной втулки-притира 3 и рукоятки-державки (на рисунке не показана). Втулку-притир изготавливают из чугуна, меди или бронзы, а отверстие в ней выполняют по размеру восстанавливаемой шейки шпинделя 4. На обрабатываемую поверхность накладывают тонкий слой смеси, состоящей из мелкого наждачного порошка и масла. После этого надевают жимок и слегка завинчивают винт 2.

554 |

ГЛАВА 23. СЕРТИФИКАЦИЯ, ИСПЫТАНИЯ, ИССЛЕДОВАНИЯ ОБОРУДОВАНИЯ |

Токарный станок настраивают на частоту вращения, при которой скорость резания находится в пределах 10…20 м/мин. Включают станок и равномерно перемещают жимок вдоль обрабатываемой поверхности шейки шпинделя. Обновляют время от времени слой притирочной смеси и подвинчивают винт 2. Устранив износ, промывают шейку и притир кероси-

Рис. 23.43. Жимок для притирки шеек ном. Затем наносят на шейку тонкий слой шпинделя доводочной пасты с керосином и таким же

образом заканчивают обработку.

Если износ шеек шпинделя превышает 0,01 мм на сторону, то их ремонтируют тонким шлифованием с последующей притиркой под ремонтный размер. Однако такой способ ремонта может быть использован лишь тогда, когда имеется возможность изменить соответственно диаметральные размеры отверстий в подшипниках или других деталях, которые сопрягаются со шпинделем.

При износе основных поверхностей шпинделей до 0,05 мм на сторону сначала выполняют их предварительное шлифование для восстановления точности геометрической формы поверхностей, затем осуществляют их хромирование.

Процесс хромирования является трудоемким, длительным и дорогостоящим. Для осаждения слоя хрома толщиной 0,1 мм затрачивается 6…15 ч. Хромовое электролитическое покрытие обладает высокой твердостью (65 НRСэ), низким коэффициентом трения, повышенной сопротивляемостью износу. Недостатком этого способа восстановления является отслаивание покрытия. После хромирования с поверхности шлифованием снимают слой до 0,03 мм на сторону. Максимально допускаемая толщина слоя хрома после шлифования для поверхностей скольжения шпинделя не должна превышать 0,12 мм — при давлении не более 50 МПа; 0,05…0,1 мм — при давлении 50…200 МПа; 0,03 мм — при давлении, превышающем 200 МПа, и динамической нагрузке с нагревом.

При износе более 0,05 мм на сторону осуществляют наращивание поверхностей металлом одним из известных способов, например вибродуговой наплавкой, затем проводят механическую обработку.

Конические отверстия на концах шпинделей при восстановлении обычно шлифуют, затем по конусному калибру обрабатывают торцы. Торец фланца на конце шпинделя после восстановления конусной посадочной шейки также обрабатывают.

При восстановлении конического отверстия шпинделя механическую обработку его поверхности можно осуществлять с помощью специальных приспособлений, не снимая шпинделя со станка.

На рис. 23.44 для примера показан ремонтный чертеж шпинделя токарного станка, а в табл. 23.5 — технологический процесс его ремонта с учетом данных, определенных при проверке. Износ поверхности [М48×1,5] — 0,4 мм на сторону. Поверхность — 49,96 мм [ 50k6]; поверхность — 59,95 мм [ 60 k6]; на поверхности — [М64×6] — резьба замята на 0,25 мм на сторону. Поверхность — 74,97 мм [ 75 k6]; поверхность — 69,87 мм [ 70 k6];

23.7. Основы эксплуатации, ремонт и модернизация оборудования |

555 |

Рис. 23.44. Ремонтный чертеж шпинделя токарного станка

на поверхности — [М68×2] — резьба замята на 0,3 мм на сторону; на поверхности — надиры и забоины до 0,75 мм. Поверхности и  — 6,07 мм — [6 js6]. Биение поверхности [ 50 k6] составляет 0,035 мм, поверхности [ 70 k6] — 0,055 мм, буртика поверхности — 0,05 мм. В квадратных скобках даны номинальные размеры шпинделя (до износа).

— 6,07 мм — [6 js6]. Биение поверхности [ 50 k6] составляет 0,035 мм, поверхности [ 70 k6] — 0,055 мм, буртика поверхности — 0,05 мм. В квадратных скобках даны номинальные размеры шпинделя (до износа).

Для ремонта шпинделя используют токарно-винторезный, вертикальнофрезерный, круглошлифовальный станки, верстак со слесарными тисками и гальваническую ванну, а также соответствующую технологическую оснастку.

При ремонте шпинделей резьбы обычно прорезают до полного профиля, нестандартные гайки к ним изготавливают заново.

Ремонт деталей резьбовых соединений. Износ резьбовых соединений проявляется в следующем: изменяется профиль резьбы по среднему диаметру, что приводит к увеличению зазора в соединении (наблюдается у часто отвертываемых винтов и болтов); сминаются под действием нагрузок рабочие поверхности профиля резьбы; удлиняется под действием осевых рабочих нагрузок и усилий затяжки стержень болта; изменяется шаг резьбы. Поврежденные или изношенные крепежные винты и болты не ремонтируют, а заменяют новыми.

Выбраковка (дефектовка) внутренней резьбы. Дефектовка резьбового отверстия выполняется либо визуальным осмотром, либо резьбовыми шаблонами и резьбовыми калибрами. Различают следующие выбраковочные признаки.

При визуальном осмотре:

•трещины в корпусе детали, проходящие через резьбовые отверстия;

•износ резьбового отверстия, если резьба сорвана полностью, т.е. диаметр резьбового отверстия больше наружного диаметра резьбы;

•срыв более двух ниток, скол металла в резьбовом отверстии.

При дефектовке резьбовыми шаблонами:

•снижение высоты профиля резьбы более чем на 1/4;

•одноили двусторонний износ резьбы до такой величины, что при наложении шаблона на резьбу между ним и резьбой будет виден просвет на всех витках резьбы.

При дефектовке резьбовыми калибрами:

23.7. Основы эксплуатации, ремонт и модернизация оборудования |

557 |

Ремонт резьбовых отверстий выполняют следующим образом: отверстие просверливают на бо´льшую глубину (если это возможно) и заново нарезают в нем резьбу; в углубленное отверстие ввертывают новый винт с удлиненной резьбовой частью; отверстие рассверливают, нарезают в нем новую резьбу большего диаметра и ставят новые винты с резьбой данного диаметра; отверстие для винта во второй соединяемой детали рассверливают.

При ремонте резьбовых соединений часто взамен старой изготавливают новую шпильку с уступом и резьбой двух диаметров (рис. 23.45, а): большего — для завинчивания шпильки в одну из соединяемых деталей и меньшего — для соединения со второй и стягивания их гайкой.

При ремонте резьбовых отверстий в деталях различного служебного назначения часто необходимо восстанавливать перво-

начальную (номинальную) резьбу: существующее (изношенное) резьбовое отверстие рассверливают, нарезают новую резьбу, затем изготавливают переходную втулку (с наружной и внутренней резьбой, рассчитанной на нормальный винт, далее ее устанавливают заподлицо с плоскостью детали и стопорят винтом (рис. 23.45, б). Переходную втулку изготавливают толстостенной и устанавливают на эпоксидный клей.

В ряде случаев изношенное резьбовое отверстие в детали заглушают или заваривают, сверлят рядом другое отверстие и нарезают в нем резьбу заданного диаметра. Новое отверстие просверливают и во второй соединяемой детали.

Технология восстановления внутренних резьб спиральными вставками.

1. Подготовка резьбовых отверстий к установке спиральных вставок.

Рассверливают восстанавливаемые резьбовые отверстия до размеров, указанных в табл. 23.6. Смещение осей отверстий не должно превышать 0,15 мм.

23.6. Размеры сверл, метчиков и рассверливаемых отверстий

Размер изношенной |

Диаметр сверла, |

Диаметр рассверленного |

Размер метчика |

|

резьбы |

мм |

отверстия, мм |

||

|

||||

|

|

|

|

|

М6 |

7,0 |

6,96…7,12 |

М8 ×1 |

|

М8 |

8,7 |

8,70…8,86 |

М10 ×1,25 |

|

М10 |

10,5 |

10,45…10,62 |

М12 ×1,5 |

|

М12 |

12,2 |

12.18...12.38 |

М14 ×1,75 |

|

М12 ×1,25 |

12,7 |

12,70...12,86 |

М14 ×1,25 |

|

М14 |

14,0 |

13,90…14,13 |

М16 ×2 |

|

М14 ×1,5 |

14,5 |

14,45...14,62 |

М16 ×1,5 |

|

М16 |

16,2 |

16,20…16,40 |

М18 ×2 |

|

М16 ×1,5 |

16,5 |

16,45…16,62 |

М18 ×1,5 |

|

М18 |

18,0 |

18, 10…18,40 |

М20 ×2,5 |

|

|

|

|

|

558 |

ГЛАВА 23. СЕРТИФИКАЦИЯ, ИСПЫТАНИЯ, ИССЛЕДОВАНИЯ ОБОРУДОВАНИЯ |

Перекос осей отверстий более 0,15 мм на длине 100 мм не допускается. Резьбы в рассверленных отверстиях нарезают с тем же шагом и на ту же глубину, которые были до рассверливания.

2. Изготовление спиральных вставок.

Спиральные вставки изготавливают из Рис. 23.46. Спиральная вставка проволоки ромбического сечения в виде пружинящей спирали с жесткими технологическими допусками. Они представляют собой строго концентрические вну-

тренние и наружные резьбы повышенного класса точности (рис. 23.46). Вставки снабжаются изогнутой частью — поводком 1 — для завинчивания их в резьбовое отверстие. Для удаления поводка 1 после заворачивания вставки в резьбовое отверстие у основания изогнутой части наносится надрез 2.

Наружный диаметр спиральной вставки должен быть больше наружного диаметра резьбы отверстия (табл. 23.7) — это обеспечивает необходимую прочность восстановления резьбы.

23.7. Наружные размеры спиральных вставок

Размер восстанавли- |

Наружный диаметр |

Размер восстанавли- |

Наружный диаметр |

ваемого резьбового |

спиральной вставки, |

ваемого резьбового |

спиральной вставки, |

отверстия |

мм |

отверстия |

мм |

|

|

|

|

М6 |

8,0+0,10 |

М18 |

20,4+0,25 |

М8 |

10,1+0,15 |

М20 |

22,5+0,30 |

М10 |

12,2+0,15 |

М22 |

24,5+0,30 |

М12 |

14,2+0,20 |

М24 |

27,6+0,40 |

М14 |

16,3+0,25 |

М27 |

30,6+0,50 |

М16 |

18,4+0,25 |

М30 |

33,6+0,50 |

Длина спиральной вставки L должна быть равна глубине резьбовой части восстанавливаемого резьбового отверстия.

3. Установка спиральных вставок в резьбовое отверстие. Для завинчивания резьбовой вставки служит вороток 1 (рис. 23.47), изготовленный для каждого конкретного размера резьбы. На торце воротка имеется паз 2, необходимый для захвата поводка 3 при заворачивании спиральной вставки 4 в резьбовое отверстие. После завинчивания вставки вороток удаляют и во внутреннюю полость вставки устанавливают пробойник для отделения поводка от вставки по месту надреза.

Восстановление наружных резьб.

Повторная прогонка резьбы плашкой. При износе витков резьбы 15…30%, а также в случае смятых или частично

Рис. 23.47. Уста- |

забитых витков резьбу повторно прогоняют плашкой. Спо- |

|

новка спиральной |

||

собом повторной прогонки резьбы устраняют в основном |

||

вставки в резьбовое |

||

такие дефекты, как смятие витков и изменение шага вслед- |

||

отверстие |

23.7. Основы эксплуатации, ремонт и модернизация оборудования |

559 |

ствие вытяжки нарезной части. Последний характерен для крепежных деталей, имеющих крупную резьбу. При повторной прогонке шага резьба исправляется

врезультате уменьшения размеров витка. Такой метод применяют в тех случаях, когда резьбовое соединение воспринимает лишь статические нагрузки.

Ремонт деталей передач винт—гайка.

Ремонт шариковой винтовой передачи (ШВП). Работу ШВП анализируют при проведении каждого технического обслуживания или ремонте станка с ЧПУ. Для этого выявляют и измеряют зазоры в передаче, которые являются следствием износа. Изнашивание резьбы винта определяют как разность относительных смещений, полученных при измерениях на различных участках винта.

Изнашивание резьбы в гайках считается нормальным, если оно проявляется

ввиде легкого смятия (без рифлений) профиля резьбы равномерно по всей длине при сохранении точности шага резьбы. Гайки с таким изнашиванием не требуют ремонта, потому что возможность регулирования натяга обеспечивает длительную эксплуатацию ШВП. Если значение изнашивания винта превышает 0,04 мм, профиль резьбы ходового винта выравнивают по всей его длине шлифованием.

Точность шага изношенной резьбы ШВП восстанавливают по всей длине независимо от способа выполнения ремонта (шлифованием или притиранием), расширяя канавку резьбы и придавая ей форму профиля, образованного на наиболее изношенном участке резьбы (внутренний диаметр существующей резьбы не изменяют).

Гайки ШВП обычно не ремонтируют, а переустанавливают их в корпусе. Каждую из гаек разворачивают на 180о для того, чтобы использовать неизношенную сторону профиля резьбы.

Взависимости от возможностей и условий конкретного ремонтного производства для улучшения геометрических и физико-механических характеристик винтовых поверхностей ремонтируемых деталей можно использовать обработку обкатыванием, вибронакатыванием, ультразвуковое упрочнение. Эти способы обеспечивают высокую точность шага и формы витка резьбы.

Ремонт передач винт—гайка скольжения. В ходовых винтах, имеющих треугольную, прямоугольную или трапецеидальную резьбу, после продолжительной эксплуатации изнашиваются резьбовые, опорные цилиндрические поверхности. Восстановлению подлежат ходовые винты только с трапецеидальной или треугольной резьбой, а винты с прямоугольной резьбой заменяют новыми.

Изношенную трапецеидальную резьбу ходовых винтов ремонтируют, если ее

износ не превышает 10% первоначальной толщины витка. Винт выверяют и протачивают или шлифуют резьбовую его часть по наружному диаметру, прорезают канавку резьбы и протачивают боковые поверхности, сохраняя все параметры резьбы, кроме наружного и внутреннего диаметров. При обработке необходимо, чтобы ширина витка после углубления канавки (и устранения износа) соответствовала первоначальному размеру. К винту по восстановленной резьбе изготавливают обычно новую нестандартную гайку. Посадочные изношенные шейки ходового винта ремонтируют шлифованием, и, если возможно по условиям эксплуатации, изношенные шейки ходового винта протачивают и на них напрессовывают или устанавливают и закрепляют (например, клеем) тонкостенные компенсационные втулки.

560 |

ГЛАВА 23. СЕРТИФИКАЦИЯ, ИСПЫТАНИЯ, ИССЛЕДОВАНИЯ ОБОРУДОВАНИЯ |

Изношенные гайки, как правило, заменяют новыми, изготовленными по отремонтированным ходовым винтам.

Изношенные маточные гайки, имеющие в своей конструкции бронзовые резьбовые вкладыши, ремонтируют посредством установки новых вкладышей.

Ремонт гладких и шлифовальных валов. В процессе эксплуатации валы и оси испытывают изгиб и кручение, а в отдельных случаях — сжатие и растяжение. У этих деталей изнашиваются посадочные шейки, шпоночные пазы и шлицы, резьбовые поверхности.

Статистика выполнения ремонтных работ показывает, что из совокупности поверхностей валов, подлежащих восстановлению, 46% изнашиваются до 0,3 мм; 27% — от 0,3 до 0,6 мм; 19% —от 0,6 до 1,2 мм и 8% — более 1,2 мм.

Посадочные поверхности валов под подшипники восстанавливают при износе 0,017— 0,060 мм и более; поверхности под ступицы, со шпоночными пазами

идругие поверхности в неподвижных соединениях — 0,04…0,13 мм и более; поверхности подвижных соединений, подвергаемых деформациям, — 0,4…1,3 мм

иболее; поверхности под уплотнения — 0,15…0,20 мм и более.

Выбор способа ремонта валов (осей) зависит от величины износа и возможностей ремонтной базы.

У валов, шейки которых имеют износ (риски, царапины, отклонение от цилиндричности до 0,1 мм), проверяют сначала исправность центровых отверстий. При наличии вмятин и забоин на них — их исправляют, правят валы и ремонтируют шейки шлифованием.

Шейки валов, имеющих значительный износ, обтачивают и шлифуют под ремонтный размер. При этом допускается уменьшение диаметрального размера шеек на 5…10% в зависимости от характера воспринимаемых валом нагрузок. Если нужно восстановить первоначально заданные диаметральные размеры шеек, то на них после обтачивания напрессовывают или устанавливают на эпоксидном клее ремонтные втулки (компенсационные кольца), которые обтачивают или шлифуют. Изношенные поверхности валов ремонтируют также наплавкой, металлизацией, осталиванием, хромированием, газотермическим нанесением порошковых материалов повышенной износостойкости и другими методами.

При износе до 0,15 мм (на диаметральный размер) исходный размер шейки восстанавливают хромированием, предварительно для устранения рисок выполняют шлифование. Шейки валов (осей), имеющих износ 0,15…0,3 мм на сторону, восстанавливают осталиванием, вибродуговой наплавкой, электромеханическим способом и ферромагнитными порошками. При износе, превышающем 0,3 мм, применяют наплавку, металлизацию или осталивание. Выбор способа наращивания изношенных поверхностей шеек зависит также от вида посадки: с зазором или с натягом.

Шпоночные пазы у валов (осей) восстанавливают фрезерованием на следующий ремонтный размер или под нестандартную ступенчатую шпонку. В ряде случаев шпоночные пазы заваривают, затем ремонтируемую деталь поворачивают вокруг оси на 90о и фрезеруют в ней новые пазы.

При ремонте шлицевых валов устраняют дефекты, присущие гладким валам, и, кроме этого, восстанавливают поверхности шлицев. Для этого наиболее часто используют дуговую наплавку.