bushuev_v_v_i_dr_metallorezhushie_stanki_tom_2

.pdf

23.6. Исследование динамических характеристик станков |

531 |

Рис. 23.20. Кривая переходного процесса одномассовой системы

O S ,

Q2 1 4

4

а при больших добротностях λ≈ π/Q .

Если колебательная система является многомассовой, т.е. имеет несколько

резонансных частот, то демпфирование системы можно определить с помощью

–

«метода √2» (рис. 23.21). Относительный коэффициент демпфирования находится из соотношения

[ 'f , 2 fp

где Δf = f2 – f1.

Этот метод можно использовать в общем при любом превышении пика частотной характеристики податливости над статической податливостью. Нужно только установить, не влияют ли на податливость исследуемой точки резонанса дополнительно явно выраженные резонансные эффекты соседних резонансных частот. Необходимый частотный интервал Δf соседних точек резонанса уменьшается с уменьшением постоянной затухания, т.е. с уменьшением ширины резонансных пиков.

Для получения динамических характеристик необходимо возбуждать исследуемую конструкцию с помощью замеряемой динамической силы.

Наиболее часто используют гармоническое возбуждение с дискретными частотами или непрерывной разверткой частоты, возбуждение в виде случайного сигнала и возбуждение в виде импульсного возбуждения (рис. 23.22). Гармоническое возбуждение может быть осуществлено с помощью двух дисбалансных дисков, вращающихся навстречу друг другу с одинаковыми скоростями. При этом

532 |

ГЛАВА 23. СЕРТИФИКАЦИЯ, ИСПЫТАНИЯ, ИССЛЕДОВАНИЯ ОБОРУДОВАНИЯ |

|

||

|

|

горизонтальные составляющие |

дис- |

|

|

|

балансной силы уравновешивают друг |

||

|

|

друга, а вертикальные — складывают- |

||

|

|

ся. Частота возбуждения усилия опре- |

||

|

|

деляется частотой вращения дисков. |

||

|

|

Недостатком такого возбудителя явля- |

||

|

|

ется то, что усилие имеет квадратную |

||

|

|

зависимость от частоты и изменяется |

||

|

|

трудно (за счет изменения масс или |

||

|

|

радиального положения эксцентрико- |

||

|

|

вых масс). |

|

|

|

|

Гармоническое, или случайное, воз- |

||

|

|

буждение может быть обеспечено с |

||

|

|

помощью электромагнитного |

бес- |

|

|

|

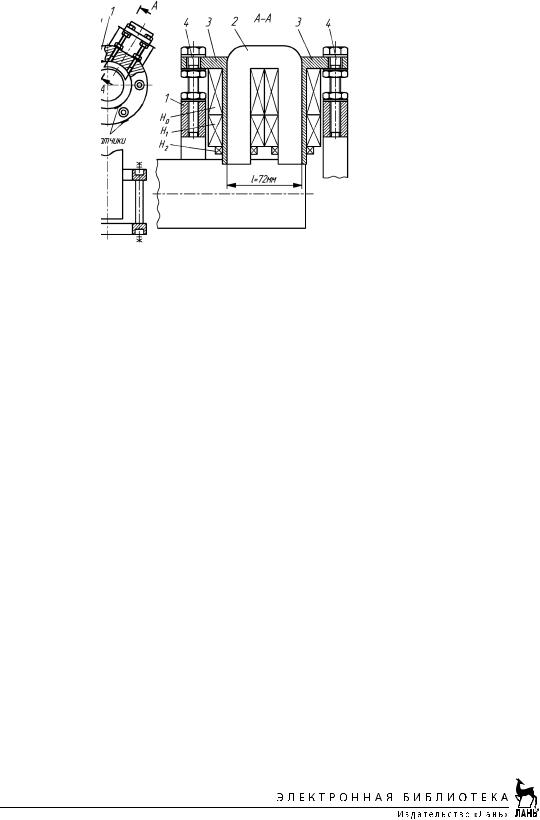

контактного вибратора (рис. 23.23). |

||

|

|

Вибратор располагают на станке так, |

||

|

|

чтобы развиваемая им сила совпадала |

||

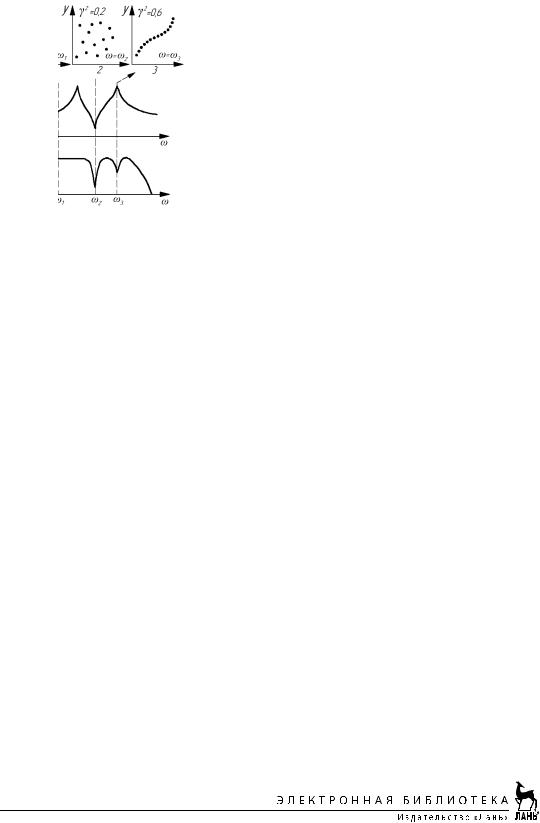

Рис. 23.22. Сигналы динамического воз- |

с силой резания (на рис. 23.23 показа- |

|||

но использование вибратора для ис- |

||||

буждения при исследовании станков: |

||||

пытания токарного станка). Оправка 5 |

||||

а — синусоидальный сигнал с разверт- |

||||

кой частоты; б — случайный сигнал; в — |

выполняет роль якоря и закрепляется |

|||

импульсное воздействие |

в шпинделе токарного станка. Сердеч- |

|||

|

|

ник 2 выполнен из трансформаторной |

||

стали и с помощью щек 3 и болтов с гайками 4 крепится в корпусе 1, который закреплен в резцедержателе станка под углом 30о к вертикали (так действует радиальная сила резания). На сердечнике 2 размещены обмотки подмагничивания H0, возбуждения Н1 и измерительная Н2. Необходимый зазор между якорем и оправкой обеспечивается болтами 4. Датчик относительных колебаний 6 служит для измерения величины смещения между корпусом 1 и оправкой 5.

При контактном возбуждении можно использовать пьезоэлектрический вибратор (рис. 23.24). Переменное усилие создается пьезокерамическими кольцами 3, на которые подается электрическое напряжение через разъем 7. Из-за этого напряжения изменяется толщина пьезоэлемента. Изменение линейного размера столбика пьезоэлементов через оправку 4, измерительные пьезоэлементы 6, наконечник 5 передается на деталь станка, на которую требуется подать силовое воздействие. Величина статического усилия контролируется с помощью тензодатчиков 8, наклеенных на деформирующуюся часть основания 1. Токонепроводящий корпус 2 защищает исследователя от высокого напряжения, подаваемого на пьезоэлементы.

Для создания импульсного силового воздействия применяются динамометрические молотки, устройство одного из которых представлено на рис. 23.25. Подаваемое на исследуемый объект усилие измеряется с помощью пьезоэлектрического динамометра 4. Дополнительной массой 6 и материалом ударной части 1 можно менять продолжительность импульса, а значит, и частотный диапазон спектра возбуждения (рис. 23.26).

При случайном и импульсном возбуждении частотные характеристики мо-

23.6. Исследование динамических характеристик станков |

533 |

Рис. 23.23. Электромагнитный бесконтактный вибратор

|

Рис. 23.25. Динамометрический молоток для создания |

|

импульсного силового воздействия: |

Рис. 23.24. Пьезоэлек- |

1 — ударная часть; 2 — мембранный передающий элемент; |

трический контактный |

3 — корпус; 4 — пьезоэлектрический динамометр; 5 — масса |

вибратор |

молотка; 6 — дополнительная масса |

гут быть получены с помощью спектрального анализа сложных сигналов, основу которого составляет быстрое преобразование Фурье. Принципы спектрального анализа рассмотрим на примере двухканального анализатора, выполняющего это преобразование (рис. 23.27). Анализатор можно применять в качестве «черного ящика», измеряющего сигналы возбуждения и реакций и определяющего частотные характеристики на основе этих измерений.

Поступающие на входы анализатора аналоговые сигналы фильтруются, отбираются и преобразуются с помощью аналого-цифрового преобразователя в цифровую форму для получения серий цифровых данных, называемых реализациями (рис. 23.28, а, б). Эти реализации представляют временну´ю историю

23.6. Исследование динамических характеристик станков |

535 |

мых произведений (рис. 23.28, г). При умножении комплексно сопряженного спектра на другой комплексный спектр получается взаимный спектр (рис. 23.28, д). Взаимный спектр — это комплексная функция, фаза которой показывает сдвиг фаз между выходом и входом и модуль которой представляет когерентное произведение мощности на входе и выходе. Собственные спектры силы и реакции совместно с взаимным спектром силы и реакции представляют собой именно те функции, которые необходимы для оценки частотной характеристики и функции когерентности.

Оценочная функция W1, равная отношению взаимного спектра реакции и силы к собственному спектру силы, используется для миними-

зации шума на выходе системы; случайный шум на выходе удаляется в процессе усреднения взаимного спектра. При увеличении числа усреднений W1 стремится к оптимальной (истинной) частотной характеристике W(ω) (рис. 23.29).

Оценочная функция W2, равная Gyy(ω)/GyF(ω), используется для минимизации влияния шума на входе, поскольку он удаляется из взаимного спектра в процессе усреднения. При увеличении числа циклов усреднения W2 стремится к истинной частотной характеристике W(ω). При случайном возбуждении и исследовании резонансов лучшей оценкой частотной характеристики является W2 , так как она компенсирует шум на входе и менее чувствительна к рассеянию. При исследовании антирезонансных зон лучшей оценкой частотной характеристики считается W1, так как главным в этом случае является ее малая чувствительность к шуму на выходе. Когда шум имеется на выходе и на входе, функции W1 и W2 можно считать пределами доверительного интервала для истинной частотной характеристики W(ω), однако это не относится к нелинейным системам и к случаям с когерентными шумами на входе и выходе.

Функция когерентности дает средство для оценки степени линейности связи входных и выходных сигналов:

J2(Z) |

|

GyF |

(Z) |

|

2 |

, |

|

|

|||||

|

|

|

|

|

||

|

|

|

|

|

||

|

Gyy (Z)GFF (Z) |

|||||

где 0 ≤ γ2(ω) ≤ 1.

Граничными значениями функции когерентности являются 1 при отсутствии шума и 0 при наличии чистых шумов. В качестве интерпретации функции когерентности можно сказать, что для каждой частоты она указывает степень линейной зависимости между сигналами на входе и выходе системы (рис. 23.30). Функция когерентности аналогична квадрату коэффициента корреляции, используемому в статистике. При динамических исследованиях это важное свойство функции когерентности используется для выявления целого ряда возможных ошибок.

538 |

ГЛАВА 23. СЕРТИФИКАЦИЯ, ИСПЫТАНИЯ, ИССЛЕДОВАНИЯ ОБОРУДОВАНИЯ |

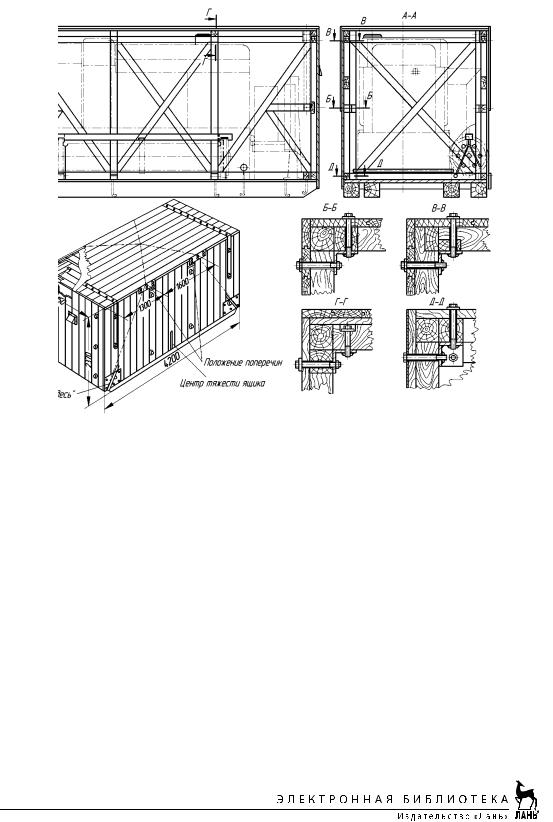

Рис. 23.34. Упаковочный ящик токарного шестишпиндельного станка мод. 1240-6

необработанных) за исключением поверхностей, имеющих лакокрасочные покрытия. Обезжиренные поверхности сушат, затем наносят кистью или пульверизатором ингибированную смазку НГ-203, НГ-204 или НГ-204у. Толщина слоя смазки должна быть не менее 0,5 мм.

Упаковывается станок во внутреннюю и внешнюю тару. В качестве внутренней тары применяются чехлы из полимерных пленок, в качестве внешней тары — деревянные ящики. Чехлы должны быть герметичными, а для предотвращения конденсации влаги внутрь чехла необходимо закладывать влагопоглощающее вещество — силикагель, которое перед закладкой тщательно просушивается при температуре 150…170 oС.

Конструкция упаковочных ящиков должна быть такой, чтобы обеспечить жесткость тары, сохранность станков при транспортировании, экономию лесоматериалов и достаточно низкую стоимость изготовления. На рис. 23.34 для примера приведена конструкция ящика для упаковки шестишпиндельного токарного пруткового автомата мод. 1240-6. Жесткость ящика обеспечивается конструкцией боковых и торцовых щитов ящика, брусья у которых соединены вертикально расположенными досками обшивки, и обязательно есть диагональные связи в каркасе. Верхний щит изготавливают из двух слоев досок с проклад-

23.7. Основы эксплуатации, ремонт и модернизация оборудования |

539 |

кой между ними водонепроницаемой бумаги, что препятствует проникновению воды внутрь ящика.

Центр тяжести упакованного ящика, места расположения верхних поперечин и места захвата ящика стропами должны быть помечены четкими линиями на каждой боковой стороне ящика (см. рис. 23.34).

Транспортирование станков необходимо осуществлять строго по инструкции, указанной в руководстве по эксплуатации. Перемещать станки по цеху (при отсутствии крана) можно лишь волоком на листе или на специальной тележке. Тяжелые станки для удобства ремонта и обслуживания располагают в зоне действия подъемно-транспортных средств.

Установка и монтаж станков. Станки нормальной точности легкие и средние устанавливают на общее бетонное полотно цеха с тщательной выверкой положения уровнями и регулированием с помощью клиньев. Надежное крепление осуществляется посредством фундаментных болтов и заливкой основания станка бетоном.

При высокой жесткости несущей системы и незначительных динамических нагрузках станки устанавливают на виброизолирующие опоры или прокладки (коврики). Существует большое разнообразие виброизолирующих опор и ковриков, различающихся материалом упругого элемента, конструктивными признаками и типоразмерами. На рис. 23.35 показана конструкция наиболее распространенной резинометаллической опоры с равночастотной характеристикой. Принцип работы основан на непрерывном прогрессивном уменьшении свободной поверхности резины без изменения площади нагруженной поверхности. При малых нагрузках площадь свободной поверхности равна сумме площадей наружной цилиндрической поверхности, внутренней и наружной цилиндрической поверхностей в пазах, внутренней цилиндрической поверхности резинового элемента; при этом жесткость опоры минимальна. При увеличении нагрузки резина выпучивается по всем свободным поверхностям, постепенно заполняя зазоры. Площадь свободной поверхности уменьшается и соответственно увеличивается жесткость опоры. Выбором 1 и 2 можно изменять характер зависимости жесткости от сжимающей нагрузки и, в частности, обеспечить в некотором диапазоне нагрузки постоянство собственной частоты опоры. Для увеличения жесткости в горизонтальных направлениях к нижнему основанию прикреплено кольцевое ребро жесткости 5. Жесткость опоры может быть изменена также за счет вкладыша 10, который уменьшает площадь свободной поверхности в промежутках 1 и 2, в результате чего увеличивается жесткость опоры в направлении, перпендикулярном оси вкладыша, на 30…50%; в направлении оси вкладышa — в 2…2,5 раза. Регулятор высоты установки имеет гофрированную пружину 6, с которой скреплена гайка 7, имеющая опорную поверхность для установки станка. Наличие гофров и их форма позволяет уменьшить силу для деформирования пружины и увеличить предел регулирования высоты. Для повышения демпфирующих свойств в упругий элемент введен демпфер 4 жидкостного трения, представляющий собой пластину, соединенную с верхним основанием опоры, на которой имеются штырьки в виде гребенки, погруженные в вязкую жидкость, заполняющую полость в толще упругого элемента опоры. Это обеспечивает демпфирование колебаний в разных направлениях.

540 |

ГЛАВА 23. СЕРТИФИКАЦИЯ, ИСПЫТАНИЯ, ИССЛЕДОВАНИЯ ОБОРУДОВАНИЯ |

Рис. 23.35. Конструкция равночастот- |

|

ной резинометаллической опоры: |

|

1 — резиновый элемент; 2 — верхняя |

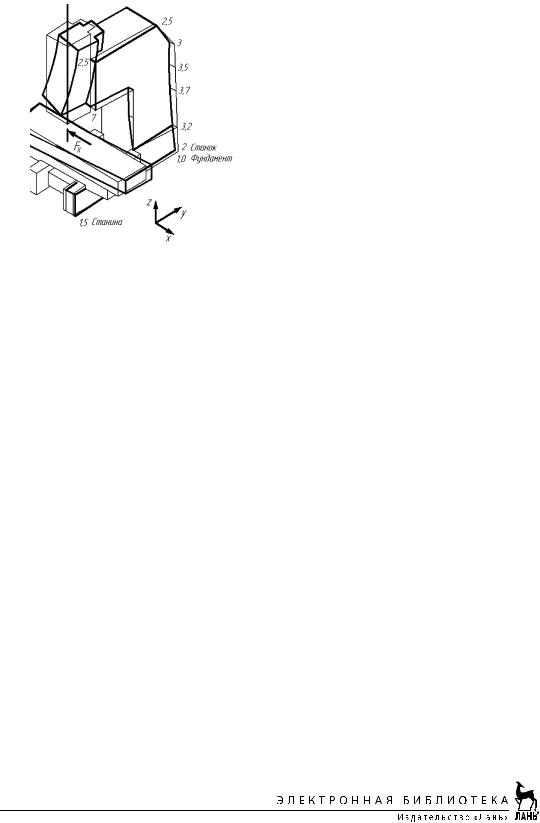

Рис. 23.36. Установка тяжелого высокоточного |

крышка; 3 — основание; 4 — демп- |

зубофрезерного станка на виброизолирующий |

фер жидкостного трения; 5 — ребро |

фундамент: |

жесткости; 6 — пружина регулятора |

1 — бетонный блок; 2 — упругий элемент; 3 — |

высоты; 7 — гайка; 8 — фрикционные |

башмак |

кольца; 9 — паз; 10 — вкладыш |

|

Точные и тяжелые станки устанавливают на индивидуальные фундаменты (рис. 23.36). Таким же способом на индивидуальные виброизолирующие фундаменты ставятся станки с большими динамическими нагрузками и повышенной вибрацией при работе, с тем чтобы изолировать станок от другого оборудования и воспрепятствовать передаче колебаний через грунт. Жесткость системы станина—фундамент определяется высотой фундамента и жесткостью станины, жесткостью клиновых и резьбовых опорных элементов, качеством стыков. Изза неравномерной осадки фундамента и необходимости регулирования станки устанавливают на регулируемые башмаки (рис. 23.37, а) и крепят анкерными болтами. Для лучшего прилегания опорных поверхностей башмака и станины может быть предусмотрена самоустанавливающаяся шайба (рис. 23.37, б).

Фундаменты станков особо высокой точности и мастер-станков кроме высокой жесткости должны обладать высокими виброизолирующими свойствами. В большинстве случаев может быть рекомендован упругоопертый бетонный блок (см. рис. 23.36), который обеспечивает необходимую жесткость несущей системы станка и гашение вынужденных колебаний, вызываемых динамическими нагрузками в станке. Считается, что уменьшение амплитуды колебаний примерно пропорционально увеличению массы.

Рис. 23.37. Конструкция башмаков для установки тяжелых станков на фундамент:

1 — станина; 2 — анкерный болт; 3 — башмак; 4 — самоустанавливающаяся шайба; 5 — шайба