bushuev_v_v_i_dr_metallorezhushie_stanki_tom_2

.pdf

23.4. Испытания станков на точность |

511 |

Рис. 23.5. Контрольные образцы для испытания токарных патронно-центровых станков:

D1 ≥ 0,25Dmax, но не более |

300 мм; |

d1 ≤ D1 – |

– (4…5) tY; L1 ≈ 0,5Dmax, но |

не более |

500 мм, |

а = 15…20 мм; D2 ≥ 0,5Dmax; L2 ≥ (2…3)tХ (tY — шаг ходового винта поперечной подачи, мм; tX —

шаг ходового винта продольной подачи, мм); Dсф =1/8Dmax, но не более 300 мм; R1 =0,25Dсф

ванных дугами 1—2 и 2—3 в продольном сечении, шероховатости поверхности.

Испытанию на безотказность подвергают все выпускаемые станки с ЧПУ в процессе приемосдаточных испытаний и при

испытании опытных образцов. Они проводятся на холостом ходу по управляющей тест-программе и в работе. Тест-программа должна содержать контрольные точки, координаты которых при испытаниях могут быть периодически проверены с помощью внешних измерительных устройств. Длительность одного цикла работы станка по управляющей тест-программе — порядка 3...30 мин.

Суммарная продолжительность работы станка по управляющей программе на холостом ходу (наработка) при приемосдаточных испытаниях серийных легких и средних токарных станков составляет 8 ч. Наработка при испытаниях опытных образцов станков с ЧПУ — не менее 48 ч. Отказы, в том числе сбои, во время испытаний на холостом ходу не допускаются. Испытания на безотказность в работе проводят при обработке деталей по управляющей программе после испытаний на холостом ходу.

23.4. Испытания станков на точность

Испытание станков на геометрическую точность. Геометрическая точность, характеризующая качество изготовления и сборки станка, является необходимым условием достижения заданной точности обработки на станке. Оценка геометрической точности включает в себя первые две группы проверок на точность: 1) проверку точности базовых поверхностей; 2) проверку взаимного расположения базовых поверхностей.

В табл. 23.3 приведены для примера содержание ряда проверок на геометрическую точность токарно-винторезного станка с диаметром обработки до 320 мм и допускаемые отклонения для станка нормальной точности. Поясним более подробно как проводится, например, проверка 4. В отверстии шпинделя передней бабки находится оправка с коническим хвостовиком и очень точной цилиндрической частью (отклонение от прямолинейности образующей цилиндра не более 1 мкм). Индикатор устанавливается так, чтобы его мерительный штифт касался поверхности оправки: а) по ее верхней образующей; б) по ее боковой образующей. Каретка перемещается вдоль станины. В каждом разделе проверки отклонение замеряется по двум диаметрально противоположным образующим (при повороте шпинделя на 180 o). Погрешность определяется среднеарифметической результатов обоих замеров в данной плоскости.

512ГЛАВА 23. СЕРТИФИКАЦИЯ, ИСПЫТАНИЯ, ИССЛЕДОВАНИЯ ОБОРУДОВАНИЯ

23.3.Проверка геометрической точности токарно-винторезного станка

Номер |

Проверяемый |

|

Допускаемое |

|

про- |

Метод проверки (эскиз) |

|||

параметр |

отклонение, мм |

|||

верки |

|

|||

|

|

|

||

|

|

|

|

|

|

Прямолинейность направля- |

|

|

|

|

ющих станины для каретки: |

|

0,02 на длине 1000 мм |

|

1 |

– в вертикальной плоскости |

|

(только в сторону выпукло- |

|

|

|

сти) |

||

|

|

|

||

|

– в горизонтальной пло- |

|

(только в сторону вогну- |

|

|

скости |

|

тости с центром кривизны |

|

|

|

|

впереди станка) |

|

|

|

|

|

|

|

Параллельность направле- |

|

а) 0,03 на длине 1000 мм, |

|

|

ния перемещения задней |

|

0,05 на всю длину; |

|

2 |

бабки направлению движе- |

|

б) 0,02 на длине 1000 мм, |

|

ния каретки |

|

0,03 на всю длину |

||

|

|

|

|

|

|

Радиальное биение центри- |

|

0,01 |

|

|

рующей шейки шпинделя |

|

|

|

3 |

передней бабки |

|

|

|

|

|

|

||

|

|

|

|

|

|

Параллельность оси шпин- |

|

а) 0,03 на длине 300 мм |

|

|

деля передней бабки |

|

(свободный конец оправки |

|

|

направлению движения |

|

может отклоняться только |

|

4 |

каретки |

|

вверх); |

|

|

|

б) 0,015 на длине 300 мм |

||

|

|

|

||

|

|

|

(свободный конец оправки |

|

|

|

|

может отклоняться только |

|

|

|

|

в сторону резца) |

|

|

|

|

|

|

5 |

Осевое биение шпинделя |

|

0,01 |

|

передней бабки |

|

|

||

|

|

|

||

|

|

|

|

|

|

Перпендикулярность тор- |

|

0,01 на диаметре буртика |

|

|

цовой поверхности буртика |

|

|

|

6 |

шпинделя передней бабки к |

|

|

|

|

оси вращения шпинделя |

|

|

|

|

|

|

|

|

|

Параллельность перемеще- |

|

а) 0,03 на длине 1000 мм |

|

|

ния пиноли направлению |

|

(при выдвижении конец |

|

|

движения каретки |

|

пиноли может отклоняться |

|

7 |

|

|

только вверх); |

|

|

|

б) 0,01 на длине 1000 мм |

||

|

|

|

||

|

|

|

(при выдвижении конец |

|

|

|

|

пиноли может отклоняться |

|

|

|

|

только в сторону резца) |

|

|

|

|

|

|

23.4. Испытания станков на точность |

513 |

||

|

|

|

|

Окончание табл. 23.3 |

|

|

|

|

|

Номер |

Проверяемый |

|

|

Допускаемое |

про- |

Метод проверки (эскиз) |

|

||

параметр |

|

отклонение, мм |

||

верки |

|

|

||

|

|

|

|

|

|

|

|

|

|

|

Точность шага ходового |

|

Накопленная погрешность: |

|

8 |

винта и передаточной цепи |

|

0,03 |

на длине 100 мм; |

от шпинделя к ходовому |

|

0,05 |

на длине 300 мм |

|

|

|

|||

|

винту |

|

|

|

|

|

|

|

|

|

Точность изделия после |

|

|

|

|

чистовой обработки на |

|

|

|

9 |

станке. Отсутствие: |

|

|

|

овальности |

|

0,01 |

|

|

|

|

|

||

|

конусности |

|

0,03 |

на длине 300 мм |

|

|

|

|

|

|

Плоскость торцов поверхно- |

|

0,02 |

на диаметре 300 мм |

10 |

сти после чистовой обточки |

|

(только в сторону вогнуто- |

|

|

на станке |

|

сти) |

|

|

|

|

|

|

Проверка точности кинематических цепей станков. Кинематическая точность есть точность сохранения заданных отношений скоростей движения исполнительных звеньев станка, участвующих в создании какого-либо сложного движения формообразования. Стандартами предусмотрены проверки соответствующих кинематических цепей зубообрабатывающих, токарно-винторезных, резьбошлифовальных и других станков.

Токарно-винторезные станки проверяются на ходу ощупыванием измерительным наконечником прибора витков эталонного винта. Для зубообрабатывающих станков кинематическая точность — наиболее важный параметр. Кинематические погрешности проявляются на детали в виде ошибок шага и профиля зубьев, накопленной ошибки окружных шагов.

Простым методом проверки кинематической точности является проверка с помощью теодолита. Станок при этом настраивают на нарезание колеса с максимально возможным на этом станке числом зубьев (станки средних размеров). Теодолит устанавливают в центре стола станка и визируют по неподвижной точке вне станка. Шпинделю станка дают один оборот, при этом стол с теодолитом поворачивается на угол, рад, теоретически равный

ϕm = 2πi,

где i — передаточное отношение проверяемой кинематической цепи.

Затем оптическую трубу теодолита поворачивают в первоначальное положение до совпадения ее оптической оси с ранее выбранной неподвижной точкой вне станка, а по шкале теодолита отсчитывают фактический угол ϕ, на который повернулся стол. Разность ϕ = ϕm — ϕ есть кинематическая погрешность на угле ϕ поворота стола. Далее эти операции повторяют до тех пор, пока стол не повернется на 360o. Точность такого метода может достигать 1...2′′, однако периодические остановки станка, недопустимые при изготовлении точных колес, не соответствуют условиям проявления ошибок станка в работе.

514 |

ГЛАВА 23. СЕРТИФИКАЦИЯ, ИСПЫТАНИЯ, ИССЛЕДОВАНИЯ ОБОРУДОВАНИЯ |

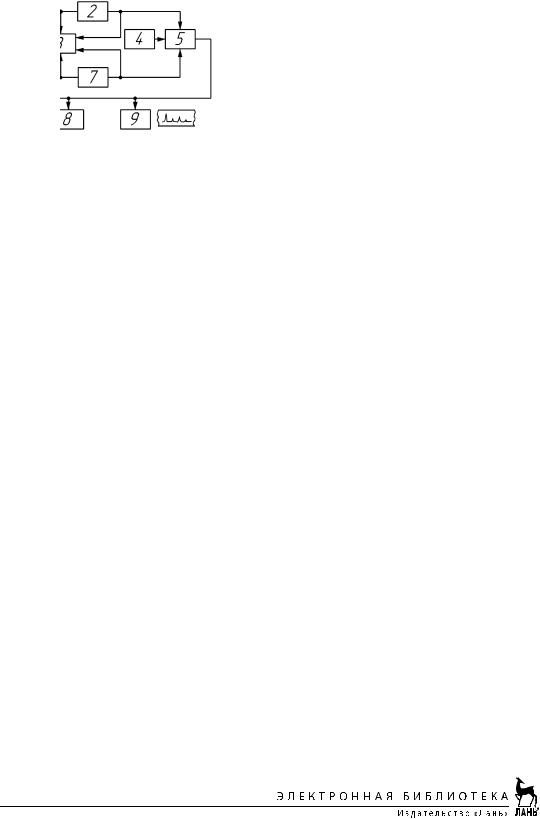

Рис. 23.6. Схема кинематомера:

1, 6 — датчики; 2, 7 — устройства согласования; 3 — устройство контроля; 4 — устройство калибровки; 5 — сравнивающее устройство; 8 — самопишущий прибор; 9 — спектроанализатор

Кинематический контроль станка в работе заключается в сравнении движения контролируемого механизма с движением точного механизма, образованного датчиками различных типов. Образцовое движение в приборе (рис. 23.6) организуется датчиками 1 и 6, преобразующими движение входного и выходного звеньев кинематической цепи в электрический сигнал. Датчики имеют определенную чувствительность к перемещению, причем при одинаковой чувствительности информационный параметр сигнала, характеризующий перемещение датчика входного звена, будет в и раз больше сигнала датчика выходного звена (и — передаточное число). Следовательно, необходимы устройства 2 и 7 согласования характеристик датчиков с передаточным отношением контролируемой цепи. Далее согласованные сигналы с датчиков необходимо сравнить между собой в устройстве 5, выходной сигнал которого в определенном масштабе пропорционален кинематической погрешности. Этот масштаб задает устройство калибровки 4. Выходной сигнал регистрируется самопишущим прибором 8 или спектроанализатором 9. Прибор должен иметь также устройство контроля 3, позволяющее проверить работу всех его элементов.

Передаточное отношение кинематической цепи с вращательным движением входного и выходного звеньев

i = ϕвых /ϕвх.

Углы поворота звеньев могут быть выражены через угловую скорость и угло-

. ..

вое ускорение: ϕ =ϕt; ϕ=ϕt2.

Поэтому измерение кинематической погрешности может быть основано на измерении отклонения угловых положений, угловых скоростей (угловых частот) и угловых ускорений. Относительные погрешности γ для угла поворота, угловой частоты и углового ускорения определяют по формулам

JM |

J |

const; JM |

J |

; JM |

J |

, |

|

|

|

||||

'M |

'M2Sf |

'M4S2 f 2 |

где f — частота измеряемой погрешности.

При малых частотах измеряемой погрешности измерение отклонения угла поворота дает максимальное количество информации. Отклонения угловой частоты и углового ускорения целесообразно измерять при проверке передач в эксплуатационных условиях.

На рис. 23.7 приведена схема кинематомера, разработанного в ЭНИМСе, и относящегося к фазовым кинематомерам. На выходном звене передачи установлен датчик, имеющий два оптических лимба 1, вращающихся с частотой 50 с–1.

23.4. Испытания станков на точность |

515 |

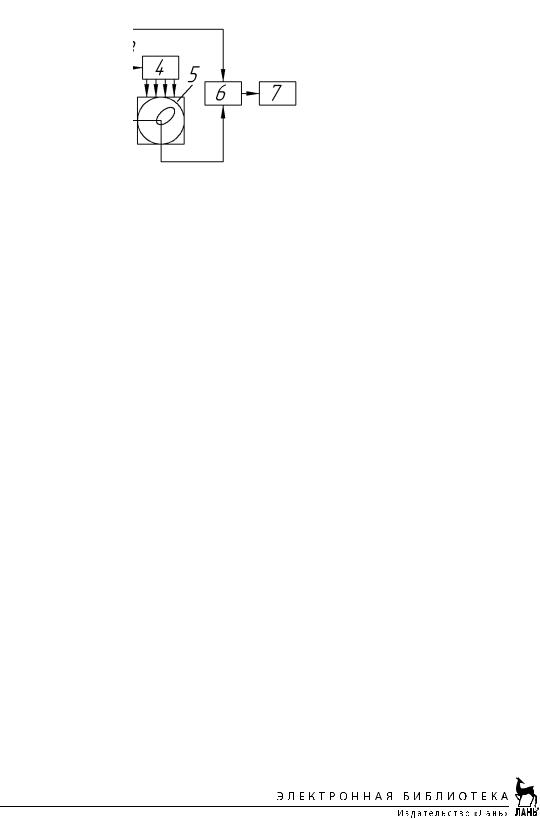

Рис. 23.7. Схема кинематомера конструкции ЭНИМС:

1 — оптические лимбы; 2 и 3 — считывающие головки; 4 — фазорасщепитель; 5 — фазовращатель; 6 — фазометр; 7 — самописец

Сигнал неподвижной считывающей головки 2 поступает на один вход фазометра 6. Сигнал с головки 3, вращающейся совместно со звеном передачи, подается на фазорасщепитель 4, четырехфазным напряжением которого питается емкостный фазовращатель 5, соединенный вспомогательной передачей со входным звеном передачи. Передаточное отношение вспомогательной зубчатой переда-

чи iвсп = N/iконтр , где N — число штрихов на лимбе; iконтр — передаточное число контролируемой передачи.

Суммарная частота на входе фазовращателя равна частоте снимаемой с головки 2 независимо от частоты вращения контролируемой передачи. Сигналы с выхода фазовращателя 5 и головки 2 поступают на входы фазометра 6. Сдвиг фаз, пропорциональный кинематической погрешности передачи, регистрируется самописцем 7. Частота сигнала на входе фазометра находится в диапазоне 150...300 кГц; она зависит от числа штрихов и частоты вращения лимбов. Эталонное передаточное отношение прибора согласуется с передаточным отношением контролируемой передачи за счет механических передач, ошибки которых должны быть пренебрежимо малы. Описанная схема имеет на входе передачи фазовращатель с электрической разверткой, а на выходе — с механической.

Вторым способом измерения кинематической погрешности механизмов являются измерение и сравнение неравномерности скорости движения входного и выходного звеньев. Отдельно измеряются неравномерности скоростей каждого звена, которые затем интегрируются. Получается сигнал, пропорциональный отклонению пути. Далее сигнал входного звена пропускается через масштабное устройство, согласующее его с передаточным числом и параметрами датчика. Уменьшенный сигнал входного звена вычитается из сигнала, характеризующего неравномерность выходного звена. Разностный сигнал несет информацию об относительной неравномерности движения выходного звена по пути, т.е. о кинематической погрешности механизма.

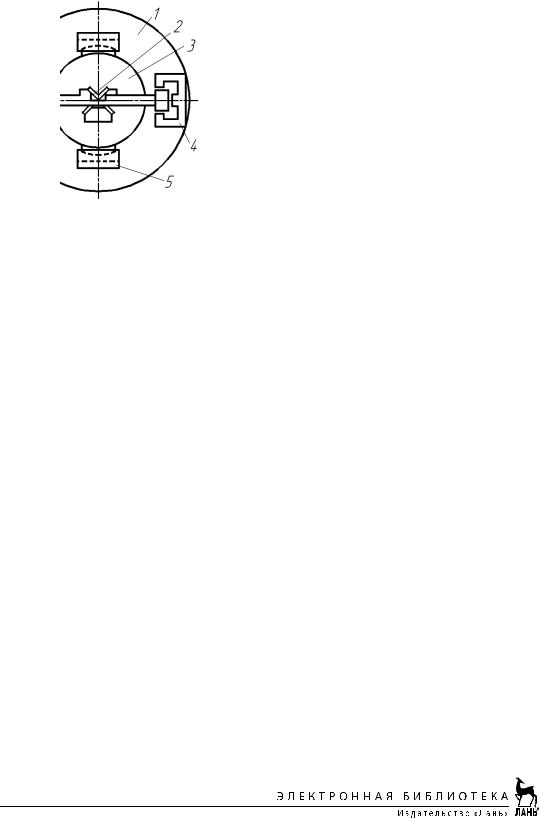

Устройства для измерения кинематической погрешности на основании определения неравномерности движения подразделяются на две группы: с интегратором, совмещенным с датчиком, и с интегратором вне датчика. Первую группу представляют инерционные кинематомеры. Схема инерционного датчика неравномерности вращения приведена на рис. 23.8. В корпусе 1 датчика подве-

516 |

ГЛАВА 23. СЕРТИФИКАЦИЯ, ИСПЫТАНИЯ, ИССЛЕДОВАНИЯ ОБОРУДОВАНИЯ |

Рис. 23.8. Схема инерционного дат- |

Рис. 23.9. Структурная схема сейсмического |

|

|

чика неравномерности вращения: |

кинематомера: |

1 |

— корпус; 2 — плоские пружины; |

1 и 7 — сейсмические датчики; 2 и 8 — уси- |

3 |

— инерционная масса; 4 — индук- |

лители; 3 — сумматор; 4 — усилитель; 5 — само- |

тивные преобразователи; 5 — демпфер |

писец; 6 — согласующее устройство |

|

шена без трения на крестовых плоских пружинах 2 или на струне инерционная масса 3, движение которой для измеряемых частот вариации скорости является равномерным. Смещение корпуса датчика по отношению к инерционной массе представляют собой отклонения от равномерного движения, которые преобразуются индуктивными преобразователями 4 в электрический сигнал. Подбором собственной частоты инерционного датчика, характеризуемой инерционной массой 3 и жесткостью подвески 2, а также степени демпфирования корпуса датчика относительно инерционной массы, характеризуемой коэффициентом связи демпфера 5, создают условия, при которых выходной сигнал инерционного датчика пропорционален отклонениям положения звена от теоретического при равномерном движении.

Инерционные датчики можно использовать: а) для измерения неравномерности вращательного или прямолинейного движения звена во времени; б) для измерения относительной неравномерности движения двух или более звеньев.

Структурная схема сейсмического кинематомера, использующего оба вида измерения, приведена на рис. 23.9. Инерционные датчики 1 и 7, устанавливаемые соответственно на выходном и входном звеньях передачи, должны иметь одинаковую собственную частоту, затухание и полное (активное и реактивное) сопротивление. Сигнал с датчика 1 через усилитель 2 подается на первый канал 5 самописца, регистрирующий неравномерность движения выходного звена во времени. Так же регистрируется неравномерность движения входного вала (датчик 7, усилитель 8, третий канал самописца 5).

Для регистрации относительной неравномерности вращения, которая собственно и является кинематической погрешностью, сигнал усилителя 8 проходит через согласующее устройство 6 на сумматор 3, где он суммируется с сигналом усилителя 2. Сигнал сумматора усиливается усилителем 4 и записывается на втором канале самописца 5 в виде диаграммы высокочастотных составляющих кинематической погрешности.

23.4. Испытания станков на точность |

517 |

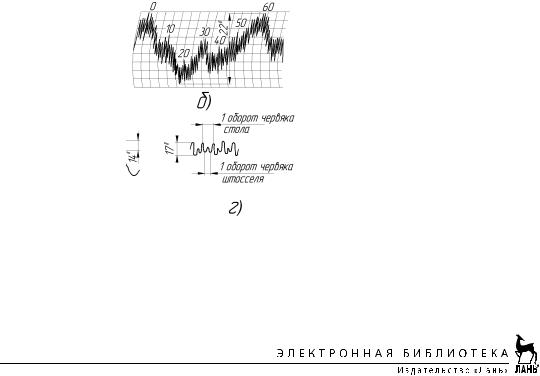

Приборы второй группы используют датчики, преобразующие движение в последовательность импульсов. Отклонение частоты импульсов от среднего значения является мерой неравномерности движения. В одном из первых приборов этого типа на звене передачи, неравномерность движения которого измеряется, установлен зубчатый диск, прерывающий луч света, освещающий фотоэлемент. Форма импульсов с фотоэлементов зависит от колебаний скорости. Импульсы усиливаются и выпрямляются. Отклонение выпрямленного тока от постоянного значения пропорционально неравномерности угловой скорости. Пример контроля кинематической погрешности цепи обката приведен на рис. 23.10. При контроле зубофрезерного станка мод. 5А308П проявились 48 волн циклической погрешности за один оборот стола при настройке на нарезание колеса с Z = 48 (рис. 23.10, а). Источником погрешности оказался карданный вал, соединяющий шпиндель фрезы с валом гитары деления; накопленная погрешность при этом составила 40′′.

Контроль станка мод. 5К301 при настройке на нарезание колеса с Z = 72 выявил 60 волн циклической погрешности (рис. 23.10, б). Источником циклической погрешности явилась делительная пара с числом зубьев червячного колеса 60; накопленная погрешность составила 22′′.

Диаграмма кинематической погрешности цепи обкатки зубодолбежного станка мод. 5107 при соотношении частот вращения стола с заготовкой и штосселя с долбяком 1 : 2 показала, что накопленная погрешность делительной пары стола равна 14′′, а делительной пары штосселя — 50′′ (рис. 23.10, в). Основную долю циклической погрешности внесли червяки делительных пар, которые дали 90-ю и 180-ю гармоники погрешности в соответствии с числами зубьев колес (рис. 23.10, г).

Оценка точности позиционирования и зоны нечувствительности станков

с позиционными и контурными системами ЧПУ проводится как для серийных,

Рис. 23.10. Результаты измерения кинематической погрешности зуборезных станков

спомощью кинематомера КН-7У:

а— зубофрезерного станка мод. 5А308П; б — зубофрезерного станка мод. 5К301; в, г — зубодолбежного станка мод. 5107

518 |

ГЛАВА 23. СЕРТИФИКАЦИЯ, ИСПЫТАНИЯ, ИССЛЕДОВАНИЯ ОБОРУДОВАНИЯ |

так и для опытных образцов по методике, разработанной в ЭНИМСе. Точность позиционирования определяется статистическими показателями, которые находят по результатам измерений, выполняемых в контрольных точках отдельно для каждой программируемой оси движения и отдельно для положительного и отрицательного направлений движения. Контрольными точками 1, 2, 3, ..., т (рис. 23.11, а) являются границы интервалов, на которые разбивается контролируемый участок lк. Интервал между контрольными точками определяется суммой

lи = lкр + lдоп,

где lкр — величина, кратная шагу t основной периодической составляющей систематического отклонения (при использовании кру-

гового датчика обратной связи, расположенного непосредственно на ходовом винте или связанного с ним через мультипликатор, шаг t принимается равным шагу ходового винта; при использовании линейного датчика обратной связи, расположенного вдоль направляющих перемещаемого узла, шаг t равен шагу линейного датчика; при использовании линейного индуктосина шаг 2 мм); lдоп — дополнительное приращение интервала, равное определенной доле шага t из ряда 0,1; 0,3; 0,7 и 0,9 (по критериям точности и воспроизводимости результатов более предпочтительны значения 0,3t и 0,7t).

Врезультате контрольные точки располагаются так, что за счет последова-

тельного приращения lдоп при прохождении 10 интервалов lи обеспечивается выборка 10 долей периода (шага) t через 0,1 его величины. Совокупность полученных долей шага t образует составной период основной периодической компоненты систематического отклонения. Составной период растянут вдоль про-

веряемой оси на длину tc , которая равна 10 lи. Количество контрольных точек берут из условия прохождения нескольких (не менее трех) составных периодов вдоль проверяемой оси.

Вкачестве устройства для измерения точности позиционирования могут быть использованы: лазерный интерферометр, линейный индуктосин, фотоэлектрический измеритель линейных перемещений, штриховая мера и пр.

Номенклатура основных показателей точности позиционирования, подлежащих контролю и нормированию, принимается в соответствии с международными стандартами.

1.Максимальное отклонение от заданного положения при двухстороннем подходе Р и одностороннем подходе М.

2.Точность повторного подхода Rmах — максимальный размах отклонений от заданного положения при подходе к заданному положению только в одном направлении.

23.4. Испытания станков на точность |

519 |

Рис. 23.12. Основные показатели точности позиционирования:

——— — средние отклонения при движении в положительном направлении; – – – — средние отклонения при движении в отрицательном направлении; ——— — границы рассеяния отклонений при движении в положительном направлении; – – – — в отрицательном направлении

Рис. 23.13. Измеряемое суммарное систематическое отклонение

3. Максимальная вариация при реверсировании Nmax — максимальная разность средних величин отклонений от заданного положения при подходе узла станка к заданному положению с противоположных сторон. Основные показатели в графическом виде представлены на рис. 23.12. Дополнительно определяют ряд вспомогательных показателей, которые характеризуют отдельные составляющие, входящие в интегральные показатели Р и М. Вспомогательные показатели определяются в целях выявления путей улучшения интегральных показателей.

4.Максимальное систематическое отклонение от заданного положения

Fmax — максимальная разность средних отклонений от заданного положения при подходе подвижного узла станка к заданному положению только в одном направлении (рис. 23.13).

5.Максимальное накопленное отклонение Amах — максимальная разность текущих значений накопленного отклонения в точках на длине (lк – tc) (рис. 23.14). Текущее накопленное отклонение в точке, соответствующей середине составного периода tc , определяется как среднеарифметическое средних величин откло-