bushuev_v_v_i_dr_metallorezhushie_stanki_tom_2

.pdf

21.2. Методы обработки |

481 |

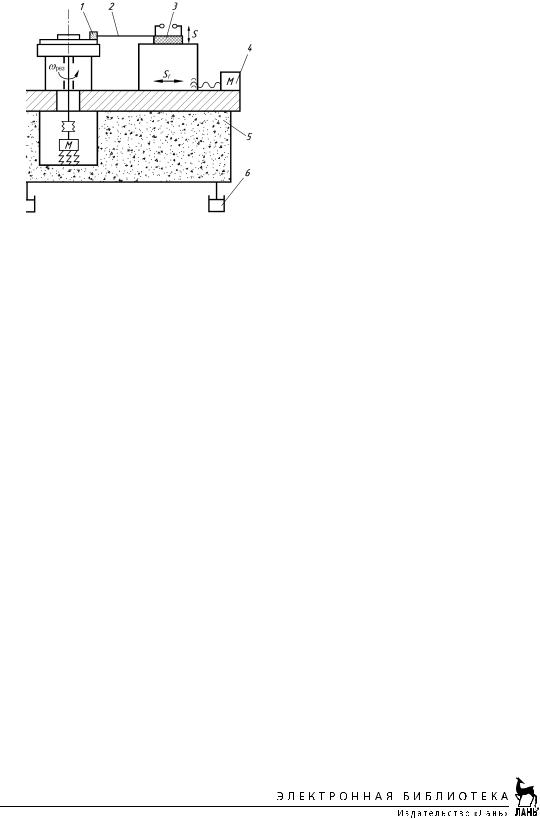

Рис. 21.4. Принципиальная схема станка |

Рис. 21.5. Схема обработки пучком |

для доводки дисков памяти абразивными |

ионов |

брусками |

|

брусков осуществляется пьезоприводом 3, с которым бруски связаны посредством гибких пластин 2. Радиальное (более грубое) перемещение Sr брусков осуществляется приводом 4. Узлы станка установлены на гранитном основании 5, которое, в свою очередь, опирается на пневмоопоры 6. Качество обработки (шероховатость) контролируется акустическим датчиком, установленным на пластине 2 (на рис. 21.4 не показан). Станок позволяет получить плоские поверхности с погрешностью около100 нм и шероховатостью Ra около 15 нм.

Особенности электрофизической обработки. Обработка поверхностей пучком ионов. Наибольшее распространение среди электрофизических методов получило электроабразивное полирование. Его сущность заключается в том, что возникающая в результате электролиза пленка оксидов удаляется с обрабатываемой поверхности с помощью абразива. Представляет интерес доводка поверхностей с помощью источника ионов (рис. 21.5). Заготовку 2 после предварительной операции, например шлифования, помещают в вакуумную камеру 1, обеспечивающую вакуум 1,33 . 10–3 Па. В результате теплового воздействия высокоэнергетического (до 30 кэВ) ионного пучка на заготовку осуществляется эффективный съем поверхностного слоя с интенсивностью 1…5 мкм/ч. При этом достигается точность формы до 10 нм и выше. В процессе работы источник 8 ионов (ионная пушка) посылает пучок ионов на заготовку. Интенсивность воздействия регулируется маской 11; управление процессом обработки осуществляется от ЭВМ 6 и программного блока 5. В зависимости от результатов измерений формы обрабатываемой поверхности, осуществляемых лазерным интерферометром 9, производится управление маской (с помощью привода 12), положением заготовки (с помощью приводов 3 и 4), ионной пушкой (через блок 7), а также температурой в камере, измеряемой датчиком 10.

482 |

ГЛАВА 21. СВЕРХТОЧНЫЕ СТАНКИ |

21.3. Специфические особенности станков

Сверхточные станки отличаются от обычных по компоновке, схеме реализации движений, способу установки станка, конструкции основных узлов и по условиям эксплуатации.

Требования, предъявляемые к окружающей среде. Воздух в помещении должен быть очищен от механических примесей и химически чистым. Влажность должна быть в пределах нормальных условий и не изменяться в процессе обработки заготовки. Давление также должно быть стабильным. Помещение должно защищать метрологическую систему, расположенную на станке, от γ-излучения. Источники света должны устанавливаться с учетом недопустимости влияния на точность обработки конвекционных и эффектов прямого излучения. Присутствие оператора в помещении эквивалентно наличию электрического источника мощностью около 250 Вт, поэтому в случае обработки заготовки достаточно большого диаметра оператор должен быть удален из помещения. Особые требования предъявляются к термостабилизации и виброизоляции.

Вопросы термостабилизации. При эксплуатации станков необходимо выполнять весьма жесткие требования к температуре окружающей среды. Обработку ведут в термостабилизированных помещениях, первое отделение которых имеет колебания температуры не более ±0,5 оC (до ±0,1 оC), а второе — до ±0,01 оC. В наиболее ответственных случаях для защиты от внешних воздействий станок помещают в термоконтейнер. В нем предусмотрен масляный душ с регулированием температуры до ±0,01 оC. Используют также ряд конструктивных мер, позволяющих уменьшить влияние внутренних источников тепла на точность станка, перечисленных ниже.

1.Как правило, применяют принудительное охлаждение (воздушное или жидкостное) деталей и систем станка. Для этого предусматривают соответствующие каналы и проходы для циркуляции охладителя, что существенно услож-

няет конструкцию станков. При размерах заготовок в пределах 200…1500 мм расход воздуха 3…10 м3/с (или жидкости 1…10 л/с). Это позволяет удержать

среднее колебание температуры деталей при воздушном охлаждении в пределах ±0,05 оC (при жидкостном — около ±0,02 оC).

2.Для изготовления важнейших деталей станков используют специфиче-

ские материалы с крайне низкими значениями коэффициента линейного расширения α и теплопроводности λ. К таким материалам относятся: природный гранит [α≈ 7 . 10–6 мкм/(м . оС); λ= 3…3,5 Вт/(м . оС); тогда как у чугуна

α≈ (9…12) . 10–6 мкм/(м . оС), λ= 50…75 Вт/(м . оС)], из которого изготавли-

вают станины, плиты, основания и т.п.; керамика, например, нитрид кремния [α≈ 3 . 10–6 мкм/(м . оС); λ=7,3 Вт/(м.оС)] — столы, салазки, суппорты и др.; стеклокерамическиематериалы[α≈(2…3). 10–8мкм/(м.оС)]—шпиндели;синтегран

α≈16.10–6 мкм/(м.оС), λ= 1,6…1,75 Вт/(м . оС)] — станины, стойки, основания, плиты; сплавы железа с никелем — инвары и суперинвары [α≈ (1,5…4) . 10–6 и (0,5…1,5) . 10–6 мкм/(м . оС) соответственно; λ= 12…14 Вт/(м . оС) в обоих слу-

чаях] — отливки сложной формы.

Можно считать, что тепловые деформации корпусных деталей δt ≈ Кασ/λ, где σ — предел прочности материала детали; К — коэффициент пропорциональ-

21.3. Специфические особенности станков |

483 |

ности. Этой формулой удобно пользоваться при выборе материала. Например, рассчитанное по ней значение δt для углеродной керамики, изготовляемой из нефтяного кокса и каменноугольного песка, почти на порядок меньше, чем у чугуна. Следует иметь в виду, что остаточные напряжения, возникающие при механической и термической обработке, зависят от свойств материала. Эти напряжения тем ниже, чем меньше коэффициент линейного расширения α и модуль упругости материала. Переход к медленно охлаждающей закалочной среде существенно снижает внутренние напряжения (в 4…6 раз при замене воды маслом). С повышением прочностных свойств материала (например, при использовании высоколегированных материалов) влияние остаточных напряжений на точность уменьшается; уровень остаточных напряжений не должен превышать 10% предела текучести.

Выбор материала деталей предполагает обеспечение технологичности, под которой подразумевается обрабатываемость, малая деформируемость, структурная однородность, равномерная твердость. Технологичность предполагает тщательный выбор способа старения корпусных деталей: по меньшей мере 2-кратное старение; естественное старение наиболее ответственных деталей; обязательное старение после черновой механической обработки (с максимальным съемом припуска).

3. Применение тепловых труб и других компенсаторов, которые выравнивают температуру по сечению и длине деталей станка. Тепловая труба (рис. 21.6, а) представляет собой замкнутый герметический сосуд 1, боковая поверхность которого выложена капиллярно-пористым веществом 2 (ткань, войлок, строительные материалы и др.), пропитанным рабочей жидкостью с температурой кипения, близкой к комнатной (аммиак, спирт, ацетон, метанол, фреон-22). Воздух из трубы удален и объем ее заполнен парами рабочей жидкости. Если к одному концу трубы подвести источник теплоты q, то жидкость внутри начинает кипеть и испаряться (часть теплоты уходит на парообразование). Давление пара растет (р1 > р2), и он устремляется вверх, унося с собой теплоту. У холодной стенки тепловой трубы (наверху) пар конденсируется, выделяя теплоту. Конденсат возвращается назад по капиллярам трубы и вновь испаряется. Таким образом реализуется замкнутый цикл «испарение — перенос тепла — конденсация пара — возврат конденсата». Теплопередача осуществляется благодаря поглощению теплоты при испарении жидкости и выделению ее при конденсации.

Для тепловых труб характерны: высокая теплопроводность, в сотни раз превышающая теплопроводность лучших металлов; малый температурный перепад

по длине (выравнивание температуры) и |

|

|

высокая равномерность температурного |

|

|

поля; высокий КПД (до 90%); работа без |

|

|

дополнительных внешних затрат энер- |

|

|

гии. Устанавливая тепловые трубы 1 (рис. |

|

|

21.6, б) в теплонапряженных зонах, на- |

|

|

пример, в месте расположения привода 2, |

|

|

можно уменьшить тепловые деформации |

|

|

узлов. |

Рис. 21.6. Схема тепловой трубы (а) и |

|

4. Применение устройств адаптации для |

||

пример ее установки (б) |

484 |

ГЛАВА 21. СВЕРХТОЧНЫЕ СТАНКИ |

Рис. 21.7. Схема измерения осевой деформации (а) и радиальной деформации шпиндельной бабки (б)

измерения деформаций наиболее важных деталей и их компенсации, например, с использованием системы ЧПУ. На рис. 21.7, а показана схема измерения осевой тепловой деформации δt шпинделя 1 с использованием электрического проводника 2 длиной l, сопротивлением Rэ. При изменении температуры шпинделя на величину Δt изменяются его длина и сопротивление проводника на величины соответственно δt = αlΔt и ΔR = αэ Rэ Δt, где α и αэ — температурные коэффициенты линейного расширения материалов шпинделя и электрическая постоянная проводника соответственно. Отсюда δt = ΔRαl/(αэRэ). Таким образом, измерив электрическое сопротивление проводника, по его изменению можно оценить тепловую деформацию шпинделя и компенсировать ее. Аналогичен способ компенсации тепловой деформации δt корпуса шпиндельной бабки (рис. 21.7, б); при этом с помощью проводников 1 и 2 измеряют среднюю температуру передней и задней стенок корпуса.

Другой важной особенностью сверхточных станков является виброизоляция, которая реализуется различными способами.

1.Снижение производственного шума. Станок должен быть помещен в камеру с акустической защитой для предотвращения влияния шумовых эффектов на шероховатость обработки, возникающих, например, от утечки воздуха из пневматических аппаратов, обслуживающих станок, или от деятельности оператора.

Втермоизолирующий контейнер, куда устанавливают станок, встраивают специальные панели из демпфирующего и звукопоглощающего материала (например, стекловолокна).

2.Изоляция станка от внешних колебаний и отстраивание частот внешних возмущений от собственных доминирующих частот станка. Для этого станок устанавливают на бетонный блок, масса которого в 5…10 раз больше массы станка, а сам блок располагают на пневмоопорах, пружинах или других эффективных виброизоляторах, обеспечивая таким образом низкие (3…5 Гц) собственные частоты системы станок — бетонный блок.

3.Применение приводов (в первую очередь главного) с низким уровнем вибраций (уровень шума порядка 30…35 дБ).

4.Изготовление деталей станков из материалов с высоким внутренним демпфированием (природного гранита, синтеграна, керамики), что обеспечивает быстрое затухание возникающих колебаний. Если декремент затухания у чугуна равен 0,006…0,008, то у гранита он составляет 0,02… 0,04, а у синтеграна 0,06…0,08.

21.3. Специфические особенности станков |

485 |

5.Применение встроенных демпферов (инерционных, фрикционных) для снижения амплитуды колебаний на резонансной частоте. Такой метод наиболее эффективен при наличии доминирующих частот колебаний.

6.Широкое использование бесконтактных механизмов (аэро- и гидростатических). Это обусловлено, в первую очередь, требованиями к точности, но дополнительно достигается повышение виброустойчивости, особенно подвижных узлов. В последнем случае эффект повышения виброустойчивости обусловлен двумя факторами. С одной стороны, при осуществлении малых перемещений (десятые и сотые доли микрометра) развиваются автоколебания, связанные

стрением. В бесконтактных опорах (аэро-, гидростатических) сила трения пропорциональна скорости и при малых значениях последней приближается к нулю, что обеспечивает наилучшие условия для микроперемещений. В то же время в опорах качения при уменьшении скорости коэффициент трения (а следовательно, и сила трения) остается примерно постоянным, а в опорах скольжения он даже возрастает.

С другой стороны, благодаря большому внутреннему демпфированию бесконтактных опор подвижных узлов поглощается энергия колебаний. Например, если два диска диаметром D, между которыми находится слой смазочного масла

толщиной h0 с вязкостью μ, сближаются со скоростью v, то усилие, препятствующее сближению (т. е. демпфирующее), Fд = μD4v/h30, откуда следует, что по мере сближения дисков сила Fд резко возрастает.

7.Балансировка (в том числе автоматическая) вращающихся деталей. Дисбаланс, обусловленный несовпадением центра тяжести с осью вращения, генерирует вынужденные колебания. Обычно дисбаланс контролируют датчиками колебаний, установленными в зоне опор, и устраняют, снимая часть материа-

ла детали, например, с помощью лазера. В этом случае остаточный дисбаланс составляет 0,5…1 г . мм. Особенно важно уменьшить дисбаланс шпиндельного узла, поскольку невозможно осуществить компенсацию высокочастотной составляющей смещения от вращения даже при наличии обратной связи.

8.Использование активных управляемых (пневматических, электромеханических и электромагнитных) систем виброизоляции. Такие системы особенно эффективны при широком частотном спектре колебаний, хотя они достаточно сложны: в них входят чувствительный элемент, управляющие, усилительные и исполнительные устройства. Специфика конструирования сверхточного оборудования обусловлена монотонностью процесса обработки в длительном временно´м интервале, причем высокая точность обрабатываемой поверхности, по параметрам относительного расположения поверхностей, формы и параметрам шероховатости, предъявляет комплекс требований к станку: по точности относительного расположения инструмента и заготовки, по допустимому уровню относительных колебаний инструмента и заготовки.

Перечисленный комплекс требований определяет общие принципы конструирования сверхточных станков, изложенные ниже.

1.Независимость метрологической системы, контролирующей относительное расположение инструмента и заготовки, от внешних и внутренних возмущений. В отдельных случаях это достигается разделением станка на несущую и метрологическую части; при этом точность в значительной степени определяется

488 |

ГЛАВА 21. СВЕРХТОЧНЫЕ СТАНКИ |

механизмов. Редуцирующий эффект (т.е. уменьшение влияния погрешностей изготовления на траекторию перемещения) зависит как от величины погрешностей сопряженных поверхностей, так и от сочетания их частот (т.е. числа волн погрешности на единицу длины). При равенстве частот редуцирующий эффект минимален. Если в случае гидростатической смазки величина погрешностей деталей достигает половины толщины масляного слоя, то при одинаковых частотах погрешностей редуцирование примерно 8-кратное, а при частотах, различающихся в 1,5 раза, 100-кратное.

6.Для достижения требуемой точности в сверхточных станках чаще, чем

вобычных, используются системы коррекции и адаптации (см., например, рис. 21.7). Это связано с тем, что весьма трудно обеспечить требуемую точность изготовления деталей и исключить в полной мере отрицательное влияние тепловых факторов и колебаний.

7.Уровень автоматизации должен соответствовать требованиям точности деталей. При этом должны предотвращаться возмущения от участия оператора в процессах установки, обработки, снятия и контроля точности детали. При применении загрузочно-разгрузочных устройств должны быть обеспечены бездеформационная установка и снятие заготовки без ее дополнительного нагрева (например, от рук оператора) и порчи как базовой, так и обработанной поверхности.

8.Применение материалов базовых деталей станка, обеспечивающих высокую жесткость, максимальное отношение модуля упругости к плотности, высокую стабильность во времени, низкий температурный коэффициент расширения. Станины, основания станков, как правило, выполняют из неметаллических материалов, например гранита или керамики. Из керамики часто выполняют такие ответственные детали, как шпиндельные бабки, суппорты.

9.Компоновка станков выбирается исходя из обеспечения точности, при этом учитываются масса, жесткость и размеры обрабатываемых деталей, способы их закрепления. При выборе компоновок принимают во внимание:

• обеспечение минимальных деформаций от перемещения подвижных узлов (минимальная масса и максимальная собственная жесткость базовых подвижных узлов);

• снижение влияния температуры на деформацию базовых деталей, например, используя симметричные конструкции;

• установку источников мощности с учетом их тепловыделений и возможной передачей возмущений (вибраций) как через место их крепления, так и через цепь соединения с рабочим органом станка.

21.4. Особенности конструкций важнейших узлов

Шпиндельные узлы (ШУ). Осевое и радиальное биение шпинделей достигает 10 нм (0,01 мкм), поэтому часто используют аэро- и гидростатические опоры с самоустановкой шпинделя и втулок, что повышает точность в 5 раз. На рис. 21.10 показана схема ШУ с самоустанавливающимися сферическими гидростатическими опорами. Между втулками 1 и 3, посаженными на шпиндель 7 с небольшим зазором, расположена тонкостенная втулка — оболочка 2 с низкой осевой

490 |

ГЛАВА 21. СВЕРХТОЧНЫЕ СТАНКИ |

Рис. 21.12. Электрошпиндель шлифовального станка:

1 — заготовка; 2 — шлифовальный круг; 3 — аэростатический осевой подшипник; 4 — радиальные аэростатические опоры; 5 — полость для водяного охлаждения

дель передается посредством электромагнитной муфты в целях снижения вибраций, передаваемых от двигателя. Используется бесколлекторный двигатель постоянного тока.

На рис. 21.12 показана конструкция шпиндельного узла (электрошпиндель) шлифовального станка фирмы «Кренсфильд» (Великобритания), предназначенного для обработки зеркал и оптических элементов из стекла размером до 2,5 м.

Приводы подач. Наиболее важными требованиями к приводам подач являются: точность реверсирования (в противном случае затруднена динамическая компенсация погрешностей); реализация минимального (до 5 нм) импульсного перемещения; высокая (до 2 нм) точность позиционирования при использовании систем коррекции; снижение возмущающих воздействий от привода, включающего источник энергии, до допустимой величины. В сверхточных станках применяются в основном следующие типы приводов:

•электромеханический с шариковинтовой, винтовой с магнитной или гидростатической гайкой, а также фрикционными передачами;

•электрогидравлический с линейным исполнительным двигателем (гидроцилиндром);

•пьезоэлектрический корректирующий привод в сочетании как с приводом на большие хода, так и с приводами микроперемещений.

Перечислим основные типы тяговых устройств. Шариковая винтовая передача (ШВП) характеризуется наибольшей среди других передач жесткостью, дискретность перемещений до 100 нм. Погрешности изготовления винта и гайки передаются на перемещаемый узел. Кроме того, из-за деформирования шариков при заходе в винтовую канавку и в каналы возврата происходит пульсация перемещения. Гидростатическая винтовая передача (применяется, например,