bushuev_v_v_i_dr_metallorezhushie_stanki_tom_2

.pdf

20.3. Состав и основные узлы исполнительных механизмов |

471 |

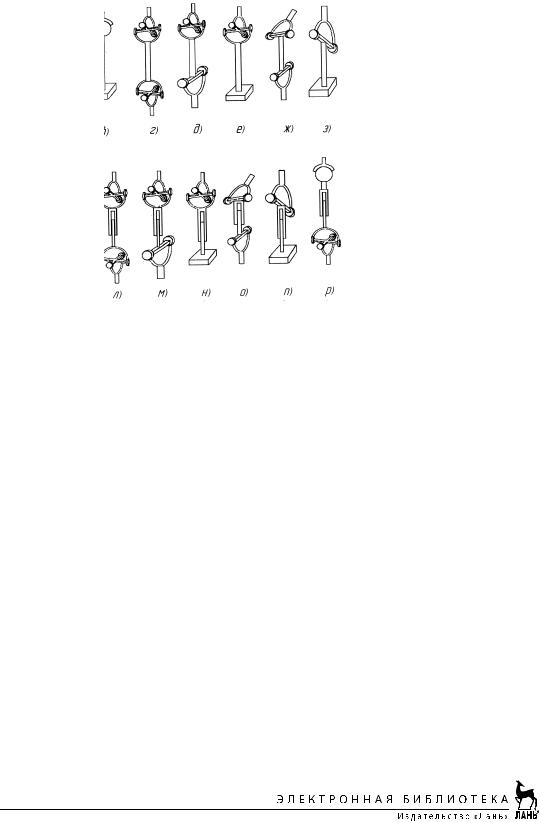

Рис. 20.20. Примеры структур кинематических цепей

В основе рассматриваемых механизмов лежит набор шарнирных соединений между звеньями. Наиболее распространены кинематические пары вращательная (рис. 20.19, а) и поступательная (рис. 20.19, б), шарниры карданный (рис. 20.19, в) и сферический (рис. 20.19, г). При этом вращательная и поступательная пары используются, как правило, в качестве приводных пар.

Для условной записи структур технологического оборудования параллельной кинематики вводятся следующие обозначения: К — карданный шарнир, С — сферический шарнир, В — вращательная пара, П — поступательная пара, Б

— основание или база, ВЗ — выходное звено, РС — стол для заготовок, или рабочий стол. Пара с приводом подчеркивается. Элементы конструкции между шарнирными соединениями обозначаются чертой. Используя такой подход, форму структуры штанги переменной длины гексапода (см. рис. 20.2) можно записать как Б—К—П—С—ВЗ. Эту же запись можно выполнить, используя только обозначения одностепенных пар и отделением скобками пар, образующих группы, а именно: Б—(ВВ)—П—(ВВВ)—ВЗ. При записи Б—(В—В)—П—(ВВВ)—ВЗ две выделенные скобками вращательные пары не образуют карданный шарнир. Подобные записи можно использовать для обозначения любых последовательностей связей. Также можно использовать матрицы или векторы для записи структур механизмов. Например, можно в виде вектора записать структуру гексапода, тогда каждый элемент вектора будет содержать форму структуры каждой кинематической цепи. Это целесообразно применять в том случае, если структуры цепей различаются, но если они одинаковы, то можно указывать число цепей, например, так: (Б—К—П—С—ВЗ)6 .

На рис. 20.20 приведен ряд структур кинематических цепей, которые могут применяться в станках с МПК. Приведенный набор представляет собой

472 |

ГЛАВА 20. СТАНОЧНОЕ ОБОРУДОВАНИЕ ПАРАЛЛЕЛЬНОЙ СТРУКТУРЫ |

лишь небольшую часть возможных вариантов. Структуры цепей, например, на рис. 2.20, а, б, к, н, п, как правило, используются в качестве пассивных кинематических цепей, т. е. кинематических цепей без приводов; используя кинематическую цепь на рис. 2.20, н, можно реализовать трипод с четырьмя кинематическими цепями, три из которых будут содержать привод (схема «р»), а четвертая будет иметь структуру согласно схеме «н» и позволит ограничить возможные перемещения выходного звена. Полученный трипод будет иметь структуру

§ |

Б К П С ВЗ |

3 |

· |

¨ |

|

¸. |

|

¨ |

Б П К ВЗ |

|

¸ |

© |

|

¹ |

Комбинируя различные структуры кинематических цепей, которые будут удовлетворять условиям [(20.3) см. с. 460], можно получить широкий набор возможных вариантов структурных исполнений оборудования на основе параллельной кинематики.

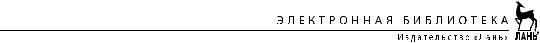

20.4. Конструкции типовых узлов

Выпускаются гаммы шарниров с двумя и тремя степенями свободы и ряд других элементов типовых узлов структур станков с МПК. Приведем некоторые примеры элементной базы для МПК, выпускаемой фирмой INA. На рис. 20.21, a показаны карданные шарниры с тремя степенями подвижности. В корпусе 1 на роликах 2 установлена цилиндрическая деталь 3, которая может поворачиваться вокруг оси 4. Эта деталь состоит из двух половинок. В пазу детали 3 установлен рычаг 5 на роликах 6. Таким образом, рычаг 5 может поворачиваться вокруг оси 7. В результате рычаг 5 может изменять свою угловую ориентацию относительно корпуса 1 вокруг двух взаимно-перпендикулярных осей 4 и 7.

Предусмотрено также поворотное кольцо 8, обеспечивающее третью степень свободы. Если кольцо 8 отсутствует, то реализуются две степени подвижности.

Конструкция шарнира по схеме рис. 2.21, б аналогична, но только на рычаге 1 установлено кольцо 3 на роликах 2. Таким образом, оно может вращаться вокруг оси 4. В результате кольцо 3 может изменять свою угловую ориентацию относительно корпуса вокруг трех взаимно-перпендикулярных осей.

В табл. 20.1, 20.2 приведены геометрические размеры шарниров (рис. 20.22),

атакже предельные углы α, β, γ поворотов вокруг соответствующих осей. Наиболее часто в качестве шарнирных соединений с тремя степенями сво-

боды применяют сферические шарниры (рис. 20.22). Корпус 1 состоит из двух полусфер. В нем установлена сфера 2 с цилиндрической частью, на которой нарезана резьба. Между сферой 2 и корпусом 1 расположены тела качения 3. Цилиндрическая часть сферы 2 используется для крепления полусферы 4. В результате полусфера 4 относительно корпуса 1 может изменять свою угловую ориентацию вокруг трех взаимно-перпендикулярных осей. Некоторые параметры сферических шарниров приведены в табл. 20.2.

474 |

ГЛАВА 20. СТАНОЧНОЕ ОБОРУДОВАНИЕ ПАРАЛЛЕЛЬНОЙ СТРУКТУРЫ |

Рис. 20.22. Конструкция сферического шарнира с тремя степенями свободы

20.1. Геометрические размеры шарниров (см. рис. 20.21)

Номер |

m, кг |

|

α×β×γ, ο |

|

|

|

|

|

|

|

|

|

Размеры |

|

|

|

|

|

|

|||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||

|

L |

|

|

l1 |

|

|

l2 |

|

B |

|

b1 |

|

H |

|

h1 |

|||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||||||

1 |

3 |

|

90×45×360 |

|

125 |

|

|

107 |

|

|

— |

50 |

|

28 |

|

126 |

|

10 |

||||||

2 |

3 |

|

|

90×45 |

|

125 |

|

|

107 |

|

|

— |

50 |

|

28 |

|

115 |

|

10 |

|||||

3 |

7 |

|

90×45×360 |

|

150 |

|

|

135 |

|

80 |

85 |

|

70 |

|

155 |

|

45 |

|||||||

4 |

7 |

|

|

90×45 |

|

150 |

|

|

135 |

|

80 |

85 |

|

70 |

|

155 |

|

45 |

||||||

5 |

14 |

|

|

90×45 |

|

200 |

|

|

180 |

|

120 |

110 |

|

90 |

|

215 |

|

60 |

||||||

6 |

14 |

|

90×45×360 |

|

200 |

|

|

180 |

|

120 |

110 |

|

90 |

|

215 |

|

60 |

|||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||

Номер |

|

|

|

|

Размеры |

|

|

|

|

|

|

|

|

|

|

|

|

Резьба |

|

|

||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

h3 |

|

h4 |

|

h5 |

|

h6 |

|

D |

|

d1 |

|

D2 |

|

Ma |

|

|

M1 |

|

M2 |

|||||

|

|

|

|

|

|

|

|

|

|

|

||||||||||||||

1 |

34,5 |

15,5 |

|

16 |

|

— |

|

50 |

|

30 |

|

40 |

|

М15×1 |

|

|

М8×40 |

|

— |

|||||

2 |

40 |

10 |

|

5 |

|

— |

|

50 |

|

30 |

|

40 |

|

— |

|

|

М8×40 |

|

— |

|||||

3 |

82 |

11 |

|

25 |

|

10 |

|

52 |

|

— |

|

— |

|

М56×2 |

М8×30 |

М8×60 |

||||||||

4 |

82 |

11 |

|

25 |

|

10 |

|

52 |

|

— |

|

— |

|

М56×2 |

М8×30 |

М8×60 |

||||||||

5 |

115 |

13,5 |

|

38 |

|

15 |

|

60 |

|

— |

|

— |

|

М65×2 |

М12×40 |

М12×80 |

||||||||

6 |

115 |

13,5 |

|

38 |

|

15 |

|

60 |

|

— |

|

— |

|

М65×2 |

|

|

М12×40 |

М12×80 |

||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

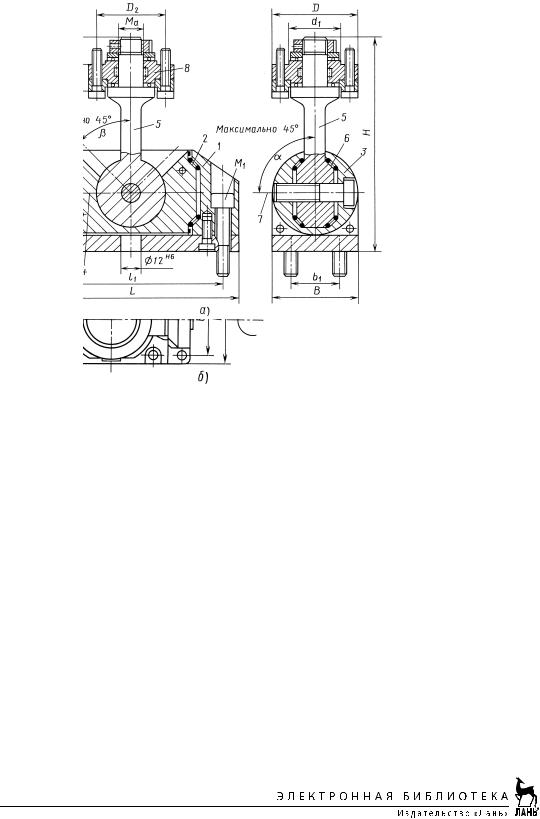

На рис. 20.23 показана конструкция телескопической штанги фирмы INA. Винт 1 и гайка 2 образуют шариковую винтовую передачу. С гайкой соединена труба 3, на которой выполнены продольные пазы 4 для предотвращения вращения трубы вокруг своей оси. Труба 3 может совершать поступательные переме-

|

|

|

|

|

|

20.4. Конструкции типовых узлов |

|

|

|

|

|

475 |

||||||||

|

|

20.2. Геометрические размеры шарниров (см. рис. 20.22) |

|

|

|

|

||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Номер |

m, кг |

|

|

|

α×β×γ, ο |

|

|

|

|

|

Размеры |

|

|

|

|

|||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||

|

|

|

H |

h1 |

|

h2 |

|

h3 |

|

h4 |

|

h5 |

||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|||||||||

1 |

2,3 |

|

|

20×20×360 |

|

144 |

35 |

|

35 |

35 |

|

20 |

|

19 |

||||||

2 |

4,5 |

|

|

20×20×360 |

|

185 |

40 |

|

50 |

44 |

|

30 |

|

21 |

||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Номер |

|

|

|

|

|

Размеры |

|

|

|

|

|

|

|

Резьба |

|

|

|

|

||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

h6 |

|

|

D |

|

d1 |

|

d2 |

|

d3 |

|

|

Ma |

|

Mb |

|

|

|

Mc |

||

|

|

|

|

|

|

|

|

|

|

|

|

|||||||||

1 |

10 |

|

70 |

|

40 |

|

32 |

|

6 |

|

М20×1,5 |

|

М17×1 |

|

|

М40×1,5 |

||||

2 |

10 |

|

90 |

|

55 |

|

45 |

|

6 |

|

М25×1,5 |

|

М25×1,5 |

|

|

М56×2 |

||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Рис. 20.23. Конструкция телескопической штанги

щения вдоль своей оси, поэтому при вращении винта 1 гайка 2 и труба 3 перемещаются в зависимости от направления вращения. В результате труба 3 либо выдвигается, либо вдвигается в корпус штанги, состоящей из кольца 5 и двух труб 6 и 7.

Некоторые геометрические размеры телескопической штанги приведены в табл. 20.3.

20.3. Размеры телескопической штанги

Номер |

D1 |

D2 |

1 |

50 |

75 |

2 |

70 |

120 |

|

|

|

Длины L1 и L2 выполняются в зависимости от геометрических требований проектируемого оборудования. Значение длины L изменяется от некоторого минимального значения Lmin ≥ L1 + L2 до некоторого Lmax. Как правило, выполняет-

ся условие Lmin = (0,6…0,7)Lmax.

Для привода главного движения в технологическом оборудовании используется только мотор-шпиндель. В целях расширения технологических возможностей можно использовать дополнительные насадки в виде вращательных кинематических пар с приводами, которые устанавливаются на выходное звено и позволяют дополнительно изменять углы наклона оси шпинделя. Это, однако, усложняет конструкцию и ведет к снижению общей жесткости структуры станка.

476 |

ГЛАВА 20. СТАНОЧНОЕ ОБОРУДОВАНИЕ ПАРАЛЛЕЛЬНОЙ СТРУКТУРЫ |

Станина такого оборудования выполняется сборной в виде объемной рамы или в виде стержневой конструкции, в узлах которой располагаются шарниры для крепления кинематических цепей. Все это позволяет уменьшить общую массу технологического оборудования и значительно понизить металлоемкость станка.

20.5.Исполнительные приводы и системы контроля параметров

В качестве исполнительных приводов для станков с параллельной кинематикой используют двигатели постоянного и переменного тока, а также шаговые и линейные приводы. В первом случае двигатели используются в сочетании с передачей винт—гайка (чаще всего ШВП) и реже с фрикционными передачами при небольших усилиях (около 100 Н) на привод и высокой точности перемещения (до 1 мкм). Использование линейных приводов позволяет исключить применение различного рода вспомогательных передач, так как не требуется преобразование движений. Принципиально возможно использовать и другие тяговые устройства, в частности поршневого типа, с пневмоили гидроприводом.

Для контроля положения выходного звена структур параллельной кинематики технологического оборудования применяются те же датчики обратной связи, которые применяются и в технологическом оборудовании традиционной компоновки. Для контроля кинематических цепей в виде штанг переменной длины (телескопических штанг) широкое распространение нашли лазерные интерферометры, использование которых позволяет учитывать не только погрешность позиционирования приводов и упругие деформации штанги, но и тепловые деформации, в результате которых изменяется длина штанг. На кинематических цепях со штангами постоянной длины датчики устанавливаются для контроля положения ползунов на направляющих (для поступательной приводной пары) или для контроля угла поворота (для вращательной приводной пары). В таких цепях, как правило, не контролируется длина штанги, и поэтому не учитываются ее деформации и изменение длины в результате нагрева. Это связано с тем, что штанга выполнена в виде цельного элемента, не содержащего источники тепла, что позволяет обеспечить большую жесткость и не вызывает сильного ее нагрева.

Г Л А В А Д В А Д Ц А Т Ь П Е Р В А Я

Сверхточные станки

21.1. Общие сведения

Развитие наукоемких отраслей промышленности потребовало создания принципиально нового сверхпрецизионного оборудования, которое характеризуется целым рядом специфических особенностей.

Номенклатура деталей. Традиционными изделиями, изготовляемыми на сверхточных станках, являются детали оптической аппаратуры, диски памяти компьютеров, детали насосов и медицинской техники, устройства для биологических исследований и т.п. Обрабатываются: плоские поверхности (на оптических изделиях, дисках памяти и т.п.); сферы, асферические поверхности с небольшим отклонением от сферы и поверхности переменной кривизны (на линзах, деталях телескопов и др.); цилиндрические поверхности (золотники, детали медицинской техники).

Обобщенные требования к точности и качеству поверхности. Допускаемая погрешность формы 0,01…0,1 мкм (10…100 нм), шероховатость Ra = = 0,002…0,01 мкм (2…10 нм). Ориентировочно требуемая точность изготовления (погрешность формы), выраженная в нанометрах, составляет 0,1 размера заготовки, выраженного в миллиметрах.

Требования к материалу заготовок. На сверхточных станках обрабатывают детали из бериллия, силикатного титана, сервита 101, различных материалов (например, алюминия) с покрытиями и др. Основные требования предъявляют к обрабатываемости и химическому составу материала. Трудности обработки связаны с малым сечением (примерно 20 мкм2) стружки, которая формируется внутри отдельных монокристаллов, имеющих разную ориентацию (следствием является непостоянство модуля упругости поверхностного слоя), поэтому желательно, чтобы обрабатываемый материал имел изотропную (однородную) структуру. Разброс механических и физических свойств материала заготовок не должен превышать 0,1% номинала; температурный коэффициент α линейного расширения должен быть возможно меньше (в идеале близким к нулю).

Основные проблемы сверхточной обработки. Прогресс сверхточной обработки (нанотехнологии) связан с решением следующих важнейших задач:

•c совершенствованием методов формообразования (выбор метода образования поверхностей, режимов резания, СОЖ и т.п.);

•с изучением свойств обрабатываемого материала и инструмента; учет специфических особенностей конструкции станков (компоновка, материал деталей, опоры и т.п.);

478 |

ГЛАВА 21. СВЕРХТОЧНЫЕ СТАНКИ |

•с созданием стабильных внешних условий (температуры, влажности, шума, уровня вибраций);

•с особенностями контроля и испытаний станков.

21.2. Методы обработки

В настоящее время применяются в основном три метода обработки:

•лезвийная обработка (алмазное строгание, фрезерование летучим алмазным резцом, алмазное точение);

•абразивная обработка (шлифование, обработка потоком свободного абразива, доводка и полирование);

•электрофизическая обработка (электроэрозионная обработка, обработка пучком ионов и рентгеновским излучением, электроабразивное полирование).

Особенности лезвийной обработки. Основные преимущества лезвийной обработки — высокие производительность и качество поверхностного слоя.

Вэтих целях используется в основном однолезвийный алмазный инструмент из лучших сортов природного алмаза, кристаллы которого имеют острую ре-

жущую кромку. Радиус rс скругления вершины инструмента должен быть примерно в 5 раз меньше требуемого значения Rа обрабатываемой поверхности; в противном случае последняя может быть повреждена из-за налипания частиц обрабатываемого материала и микросколов как алмаза, так и обрабатываемого материала. Полирование инструмента чугунным притиром позволяет получить

rс = 3…5 нм; меньшие значения обеспечиваются при обработке пучком ионов. Установлено, что при использовании такого инструмента даже в широком интервале изменения скоростей резания (v = 120…3600 м/мин) она мало влияет на шероховатость обработанной поверхности. Стойкость высококачественного монокристаллического алмазного инструмента достигает 1500 км пробега режущей кромки при охлаждении распыленным спиртом или минеральным смазочным маслом с регулированием его температуры.

Режимы резания. При обработке цветных металлов v = 120…4000 м/мин; при обработке стекла и керамики v = 15…120 м/мин. Подачу выбирают в пре-

делах 0,1…10 мкм/об (она зависит от радиуса rс); глубина резания t = 0,05… 0,1 мкм. Максимальная сила резания может достигать нескольких десятков ньютонов.

Основные методы формообразования при лезвийной обработке. Плоские торцовые поверхности обрабатывают традиционным методом — при вращении заготовки и радиальной подаче инструмента (токарная обработка). Сферические (или асферические с отклонением от сферы на 20…30 мкм) поверхности получают двумя методами:

1) с помощью системы ЧПУ с высокой (до 0,01 мкм) точностью позиционирования по координатам вдоль оси шпинделя и перпендикулярно к ней; при этом

в центре заготовки образуется дефектный слой (более грубая шероховатость), так как v →0;

2) благодаря реализации теоретически точных формообразующих движений.

Идея последнего метода состоит в использовании того факта, что любое

21.2. Методы обработки |

479 |

Рис. 21.1. Схемы токарной (а) и фрезерной (б) обработки сферических поверхностей при реализации теоретически точных формообразующих движений

сечение шара плоскостью представляет собой точную |

|

|

окружность. При токарном варианте (рис. 21.1, а) об- |

|

|

работка осуществляется за один проход инструмен- |

|

|

та с круговой подачей ωкр. Получение асферических |

|

|

поверхностей возможно при дополнительной подаче |

|

|

Sa инструмента (без системы ЧПУ, например посред- |

|

|

ством пьезопривода). При таком методе обработки |

|

|

радиус R сферы изменяется в пределах 10…200 мм, |

|

|

а диаметр d изделия, вращающегося с угловой скоро- |

|

|

стью ωрез, 10…100 мм. При фрезерном варианте (рис. |

|

|

21.1, б) радиус R = r/sin ϕ (где r — радиус инстру- |

|

|

мента) образуется благодаря установке инструмента |

|

|

под углом ϕ при его непрерывном вращении с угло- |

|

|

вой скоростью ωрез и круговой подаче ωкр заготовки. |

|

|

В этом случае R = 0,8…30 м; d = 100…600 мм. |

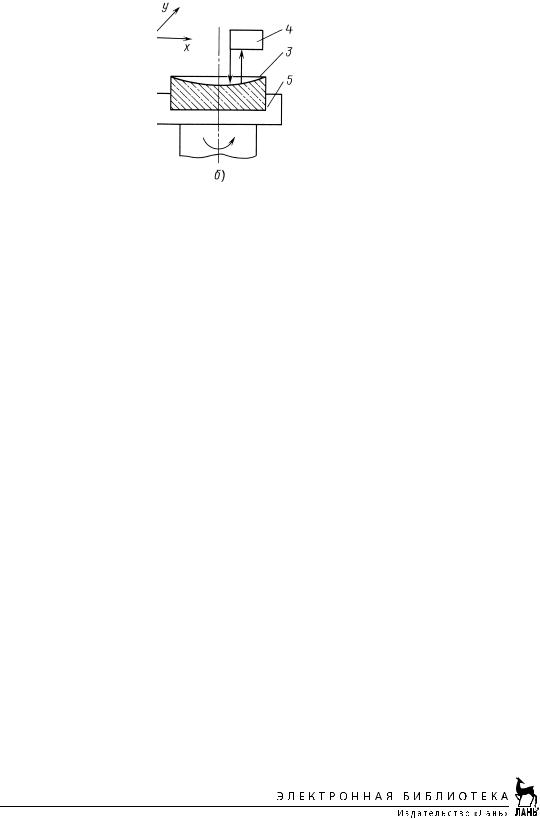

Рис. 21.2. Принципиальная |

|

Принципиальная схема станка для обработки сфе- |

||

схема станка для обработ- |

||

рических поверхностей с диаметром сферы от 1,6 до |

||

ки сферических поверх- |

||

30 м и диаметром изделий от 100 до 600 мм приведе- |

ностей |

|

на на рис. 21.2 (станок работает по методу, иллюстри- |

|

рованному на рис. 21.1, б). Основание 1 станка выполнено из гранита и установлено на пневмоопорах. Шпиндель 4, как и поворотный стол 6, вращается на аэростатических подшипниках. Шпиндель установлен в корпусе 3, который может точно поворачиваться на угол α (для получения сферы) относительно стойки 5; продольные перемещения салазок 2 и вертикальное перемещение корпуса 3 производятся по аэростатическим направляющим. В станке предусмотрено лазерное устройство для контроля точности сферической поверхности.

Особенности абразивной обработки. В качестве предварительной операции используют шлифование, в качестве окончательной (при допускаемой погрешности формы менее 0,5 мкм) — доводку. При абразивной обработке можно

480 |

ГЛАВА 21. СВЕРХТОЧНЫЕ СТАНКИ |

Рис. 21.3. Схемы полирования (а) и измерения (б) сферических зеркал

изготовлять более крупные детали, чем при лезвийной; стойкость абразивного инструмента выше, чем стойкость лезвийного, а эксплуатация станков для абразивной обработки проще.

Размер зерна шлифовального круга должен составлять 0,1…3 мкм. Правка и очистка такого круга обычными способами малоэффективны, поэтому для них часто используют вспомогательный круг с большей зернистостью, чем у рабочего круга. Более крупные зерна вспомогательного круга разрушаются при правке, образуя мелкие осколки абразива, которые очищают пространство между зернами рабочего круга. Методом шлифования обычно обрабатывают цилиндрические поверхности при v = 25…35 м/с; t = 0,02…0,07 мм на черновой операции и 3…10 мкм на чистовой операции. При доводке брусками v = 10 … 50 м/мин; интенсивность съема материала составляет 0,1…1 мкм/мин. При полировании сферических зеркал (рис. 21.3, а) требуемое расположение круга 1 по нормали к обрабатываемой поверхности достигается либо благодаря его самоустановке (схема слева), либо путем наклона полировальной головки 2 на угол ϕ от системы ЧПУ (схема справа). Такой метод изготовления основан на измерении погрешности поверхности 3 (рис. 21.3, б) с помощью лазерного интерферометра 4 при перемещении последнего по координатам Х и Y или при перемещении по одной координате (Х или Y) с поворотом стола 5. Результаты измерения поверхности зеркала запоминаются в аналоговом или цифровом устройстве, после чего проводится обработка. По команде от системы ЧПУ круг подводится к областям зеркала, в которых отмечено максимальное отклонение от заданной формы, и производится съем материала. Далее поверхность снова контролируется и операция обработки повторяется. Таким образом, методом последовательных приближений добиваются требуемой точности.

Съемом Δh материала можно управлять, изменяя параметры процесса обработки: Δh=CK1K2pvT, где С — технологическая постоянная; K1, K2 — коэффициенты, зависящие от свойств круга и материала заготовки; p — давление в зоне контакта круга с заготовкой; v — скорость резания; Т — время контакта круга с заготовкой. Наиболее часто варьируют давление p (преимущественно) и время Т.

На рис. 21.4 приведена схема станка для доводки алюминиевых дисков памяти абразивными брусками 1. Вертикальное точное перемещение S (до 30 нм)