bushuev_v_v_i_dr_metallorezhushie_stanki_tom_2

.pdf

18.2. Классификация АЛ |

411 |

В состав АЛ входят следующие компоненты.

•Технологическое оборудование для выполнения части технологического процесса (агрегатные станки, специальные и специализированные автоматы и полуавтоматы — для механической обработки заготовок; контрольносортировочное оборудование, оборудование для нанесения на поверхность деталей покрытий, мойки, упаковки и т.п.).

•Транспортные агрегаты (конвейеры, лотки, подъемники, устройства для поворота заготовок — для выполнения межоперационных транспортных операций, накопители заделов — для бесперебойной работы линии при простое участков или отдельного оборудования). Загрузочные устройства — для подачи заготовок с основной транспортной трассы в рабочую зону станка, устройства для отвода стружки.

•Система управления на базе электрических, электрогидравлических, электромеханических, электропневматических, механических и других элементов, которая обеспечивает:

— управление рабочим циклом отдельных агрегатов и станков, а также рабочим циклом синхронных линий и участков несинхронных линий в целях обеспечения заданной последовательности их работы;

— взаимную блокировку независимо работающих агрегатов линий для обеспечения их взаимодействия; автоматическое обнаружение места и характера возникающих отказов;

— получение информации для управления эксплуатацией оборудования (учет выпускаемых деталей, сигнализация о необходимости смены инструмента

ит.д.).

Система АЛ — совокупность взаимосвязанных линий для последовательного изготовления детали, установленных в последовательности процесса обработки, соединенных автоматическими транспортными (накопительными) устройствами и оснащенных взаимосвязанными системами управления. На рис. 18.1, б приведена схема системы линий по обработке колец и сборке шариковых подшипников. На встроенных линиях выполняются определенные виды обработки (точение, шлифование и т.д.).

18.2. Классификация АЛ

По степени совмещения времени обработки с транспортированием заготовки АЛ подразделяют на стационарные, роторные и конвейерные.

По числу потоков различают однопоточные (каждая операция выполняется на одной заготовке) и многопоточные (одна и та же операция выполняется одновременно на нескольких заготовках).

Транспортные потоки на линиях могут быть зависимыми и независимыми, т.е. заготовки на последующую обработку поступают на определенное оборудование или нет. По числу типов одновременно обрабатываемых заготовок линии подразделяют на однопредметные (однономенклатурные) и многопредметные (многономенклатурные).

Гибкая АЛ — переналаживаемая на заданную и перенастраиваемая на новую номенклатуру деталей. Переналадка может осуществляться регулировани-

412 |

|

|

|

|

|

|

|

ГЛАВА 18. АВТОМАТИЧЕСКИЕ ЛИНИИ |

||||||||||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

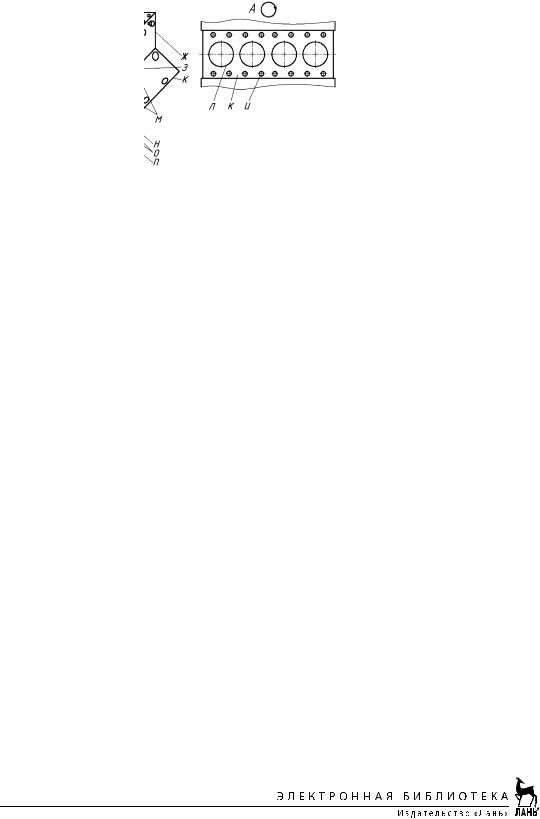

Рис. 18.2. Классификация автоматических линий

ем или сменой отдельных элементов оснастки, транспортных или загрузочных устройств и т.д. Разновидности АЛ по компоновке показаны на рис. 18.2.

АЛ называют сблокированной (синхронной) (см. рис. 18.1, в), если транспортная система и система управления связаны общим циклом работы. В этом случае оборудование работает синхронно (заготовки загружаются, обрабатываются, передвигаются одновременно) и при последовательном расположении оборудования отказ любого станка вызывает в течение цикла остановку линии.

Несблокированные (несинхронные) АЛ (см. рис. 18.1, а) — такие, в которых транспортная система и система управления обеспечивают (в определенных пределах) независимый цикл работы каждого станка, установленного последовательно или параллельно. Отказ любого станка не вызывает одновременного простоя АЛ, так как все другие станки продолжают работу до окончания межоперационных заделов, размещенных в накопителях или транспортной системе.

По характеру транспортирования заготовок АЛ подразделяют на спутниковые (заготовки базируют, обрабатывают и транспортируют на спутниках) и бесспутниковые.

Важным показателем конструкции транспортной системы и оборудования является способ транспортирования, который может быть сквозным (через зону обработки) или несквозным, при этом транспортный поток может быть ветвящимся и неветвящимся. В АЛ с ветвящимся потоком поток заготовок делится хотя бы на одной операции на несколько потоков, и обработка проводится на параллельно работающих станках (рис. 18.1, б).

18.4. Автоматические линии для обработки деталей типа тел вращения 415

Рис. 18.6. Технологический процесс обработки

раллельных потоков (соединяющихся в конце АЛ в один), каждый из которых имеет специальный семишпиндельный фрезерный 34 и сверлильный 35 станки. Заготовка 32 блока устанавливается на конвейер-накопитель 33 (с приводными роликами), откуда шаговым конвейером 37 подается в зажимное приспособление фрезерного станка 34 и после обработки следует на сверлильный станок 35. Далее конвейерами 37 и 38 блок подается на стол 39, где поворачивается на 180о в горизонтальной плоскости, а затем конвейером-накопителем 40 — в барабан 41, где поворачивается на 180о в вертикальной плоскости. По окончании обработки блок (конвейером 26) передается на линии 2. Каждым потоком АЛ управляют с пульта 31. Смазывание станков осуществляется от станции 36 централизованной системы.

18.4.Автоматические линии для обработки деталей типа тел вращения

Детали типа тел вращения, предназначенные для обработки на автоматических линиях, в соответствии со способами базирования, транспортирования, а также использования основного технологического оборудования подразделяют на две основные группы:

•детали типа валов длиной, значительно превышающей диаметр;

•детали типа дисков (колец) диаметром, большим длины.

Для токарной обработки, например валов, широко используют многорезцовые токарно-копировальные автоматы (см. гл. 3), в то время как для изготовления деталей типа дисков и колец наибольшее применение нашли горизонтальные и вертикальные многошпиндельные токарные автоматы.

Многошпиндельные токарные автоматы обладают широкими технологическими возможностями при обработке разнообразных деталей, обеспечивая высокую степень концентрации обработки.

416 |

ГЛАВА 18. АВТОМАТИЧЕСКИЕ ЛИНИИ |

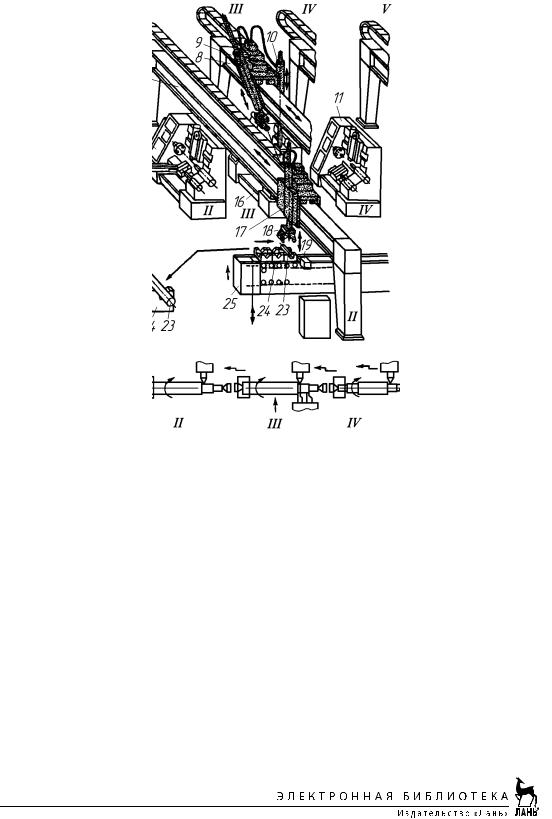

Рис. 18.7. Автоматическая линия для обработки валов электродвигателей:

а— общий вид; б — технологический процесс обработки

Вкачестве примера на рис. 18.7 приведена АЛ, обслуживаемая портальными манипуляторами (ПМ) для обработки валов электродвигателей. АЛ состоит из наклонного цепного накопителя 1 и девяти различных станков 4, 5, 11—16, расположенных перпендикулярно к двум транспортным системам. Одна из систем (с длинным конвейером 22) предназначена для подачи заготовок и отвода валов 23, обработанных на операциях II, III, IV, VI, VII, VIII, для каждой из которых предусмотрено по одному станку. Вторая система (с коротким конвейером 21) используется (совместно с первой системой) для отвода валов на операцию V, где предусмотрены два параллельно работающих станка 12.

Наличие двух транспортных систем облегчает перемещение валов, находящихся в разных стадиях обработки. Над станками и транспортными системами установлены восемь манипуляторов ПМ 17 и 9 для загрузки-разгрузки обрабатываемых деталей. Манипуляторы размещены на балках (порталах) 7, смонтированных на стойках 6. Каждая транспортная система обеспечивает перемещение приспособлений-спутников (ПС) 24 (с валами 23) по верхним роликам конвейеров 22 и 21 и возврат разгруженных ПС с помощью опускателя 20, нажимных

18.4. Автоматические линии для обработки деталей типа тел вращения 417

роликов конвейера и подъемника 25. Перемещение загруженных ПС 24 по конвейерам происходит до тех пор, пока они не задерживаются отсекателями 19, установленными против каждого станка. После обработки вала на операции VIII он с помощью ПМ помещается в контейнер.

При установившейся работе АЛ валы обрабатываются в такой последовательности: загружаемые вручную заготовки 2 с наклонного накопителя 1 шаговым конвейером 3 поступают на фрезерно-центровальный автомат 4 (операция I для обработки торцов и сверления центровых отверстий, рис. 18.7, б), затем детали тем же конвейером передаются на гидрокопировальный токарный автомат 5 для чернового точения правого хвостовика вала. Клещами 18 рабочего органа однорукого ПМ 17, обслуживающего операцию II и расположенного над автоматом 5, обработанный вал захватывается и переносится на свободное ПС 24, удерживаемое на роликах длинного конвейера 22 отсекателем 19. По команде от ПМ отсекатель открывается, и ПС (с валом) перемещается до следующего закрытого отсекателя 19. Манипулятор 9 ПМ, обслуживающий операцию III и находящийся над конвейером 22, захватывает рабочим органом 8 вал (обработанный на операции II) с ПС, расположенным на конвейере 22. Затем тот же ПМ рабочим органом 10 укладывает в ПС вал, ранее обработанный на операции III, и перемещается к гидрокопировальному автомату 16. Вначале (с помощью кле-