bushuev_v_v_i_dr_metallorezhushie_stanki_tom_2

.pdf

14.3. Кинематическая настройка затыловочного станка мод. 1Е811 |

381 |

либо поворот ходовому винту. В последнем случае муфта М2 должна быть выключена и находиться в нейтральном положении, муфта М4, наоборот, включена, а верхнее коническое колесо дифференциала Σ′ заторможено. Вращение винту будет передаваться по цепи

M2 |

90 |

|

2 |

(i6 |

2) |

45 |

— ходовой винт. |

|

35 |

|

|||||

90 |

|

|

30 |

|

|||

В заключение отметим, что при затыловании иногда требуется за один установ заготовки произвести некоторые токарные операции, такие, как проточка контрольных шеек на червячной фрезе и т. п. Для этого необходимо отключить цепь деления установкой в нейтральное положение муфты М3, отсоединить гитару ix от ходового винта выключением муфты М2 и переместить ее вправо до сцепления колеса Z = 48 с шестерней Z = 39. При этом настройка продольной подачи суппорта на один оборот заготовки ограничена возможностями расчетной цепи шпиндель—суппорт и определяется уравнением:

1 i 60 60 18 30 1 39 12 S. |

||||||

1 |

60 |

60 |

30 |

60 |

39 |

48 |

При i1 = 1; 4 и 16 значение S = 0,075; 0,3 и 1,2 мм/об.

Г Л А В А П Я Т Н А Д Ц А Т А Я

Заточные станки

15.1. Типы заточных станков

Заточные станки предназначены для заточки и доводки как нового, так и затупившегося инструмента и подразделяются на две группы:

•для абразивной обработки, работающие абразивными шлифовальными

иалмазными кругами;

•для электроэрозионной (безабразивной) обработки — электроискровые

ианодно-механические станки.

Основной парк заточных станков составляют станки первой группы.

По целевому назначению заточные станки подразделяются на универсальные, специализированные и специальные. На универсальных станках можно затачивать инструмент различных видов: резцы, развертки, зенкеры, фрезы, зуборезный инструмент и др., для установки и закрепления которых эти станки оснащаются приспособлениями (показаны на рис. 15.3).

Специализированные станки предназначены для заточки и доводки однотипного инструмента, например, многолезвийного с прямыми и винтовыми стружечными канавками. К специальным станкам относятся станки для заточки и доводки инструмента одного вида — сверл, резцов, протяжек и др.

15.2. Универсально-заточные станки

Технические характеристики некоторых моделей станков этого типа приведены в табл. 15.1. На рис. 15.1 и 15.2 представлены общий вид станка мод. 3В642 и кинематическая схема станка мод. 3Е642. Шлифовальная головка 10 с двигателем М1 для вращения круга 11 может быть повернута вокруг горизонтальной оси относительно корпуса шлифовальной бабки 7, которая, в свою очередь, может быть повернута вместе с плитой 6 вокруг вертикальной оси колонны 4. Этими поворотами настраивается требуемый угол наклона круга относительно затачиваемого инструмента.

Колонна 4 вместе с установленными на ней узлами может подниматься и опускаться от двигателя М2 (ускоренный ход) вращением гайки при неподвижном винте или вручную вращением винта при остановленной гайке. В последнем случае оно осуществляется от маховичка 8 через коническую передачу 20/53 в консоли 9, две пары зубчатых колес 37/23 и 23/37 в бабке 7 и передачу с внутренним зацеплением 20/75 в плите 6.

15.2. Универсально-заточные станки |

383 |

|||

15.1. Технические характеристики универсально-заточных станков |

||||

|

|

|

|

|

Параметр |

Мод. 3644 |

Мод. 3М641 |

Мод. 3Е642 |

Мод. ВЗ-215Ф4 |

|

|

|

|

|

Класс точности |

В |

П |

П |

В |

Диаметр обрабатываемого |

65 |

160 |

250 |

250 |

инструмента (в центрах), мм, |

|

|

|

|

не более |

|

|

|

|

Длина обрабатываемого инстру- |

160 |

400 |

630 |

800 |

мента (в центрах), мм, не более |

|

|

|

|

Размеры рабочей поверхности |

— |

100×630 |

140×900 |

140×900 |

стола, мм |

|

|

|

|

Угол поворота стола, о |

±90 |

±60 |

±45 |

±45 |

Диаметр устанавливаемого |

100 |

200 |

200 |

250 |

шлифовального круга, мм, не |

|

|

|

|

более |

|

|

|

|

Пределы частот вращения шли- |

2780…7750 |

2240…9000 |

2200…6400 |

2240…6300 |

фовального шпинделя (круга), |

(2 ступени) |

(бесступен- |

(4 ступени) |

(4 ступени) |

мин–1, и их регулирование |

|

чатое) |

|

|

Мощность привода шлифоваль- |

0,37/0,55 |

0,75/1,1 |

1,1/1,5 |

2,2/1,5 |

ного круга, кВт |

|

|

|

|

Габариты станка, мм |

700×850× |

1375×1260× |

1745×1940× |

4100×3100× |

|

1530 |

1540 |

1550 |

2700 |

Масса станка, кг |

600 |

880 |

1200 |

4500 |

|

|

|

|

|

Рис. 15.1. Универсально-заточный станок мод. 3В642

384 |

ГЛАВА 15. ЗАТОЧНЫЕ СТАНКИ |

Рис. 15.2. Кинематичекая схема универсально-заточного станка мод. 3Е642

Поперечные салазки 3, на которых установлена колонна 4, перемещаются вручную передачей винт—гайка качения с шагом 2 мм по направляющим качения станины 1. При грубой подаче винт приводится во вращение маховичками 2, 5 или 19, а при тонкой подаче — маховичком 21 с предварительным введением

взацепление двухзаходного червяка с червячным колесом Z = 50. Включение и выключение механизма тонкой подачи производятся рычагом 20 путем поворота эксцентричной втулки, в которой смонтирован червяк с маховичком 21. Цена одного деления лимбов, по которым ведется отсчет вертикального перемещения круга, составляет 0,005 мм, а тонкой поперечной подачи — 0,001 мм.

Затачиваемый инструмент крепится в соответствующем приспособлении (см. рис. 15.3), установленном на поворотном столе 12, который перемещается

впродольном направлении вместе с салазками 14 по направляющим качения основания 16, жестко связанного со станиной станка. Для продольного перемещения стола на салазках 14 закреплена рейка 18, с которой сцепляются два колеса с Z = 18 и одно с Z = 35, приводимые во вращение маховичками 13, 15 и 22.

Для предотвращения возможного раскрытия незамкнутых направляющих качения под действием сил в зоне резания в дополнение к массе перемещаемых стола и салазок предусмотрен механизм замыкания 17, включающий в себя пружину, рычаг и подшипник качения, через который к салазкам прикладывается дополнительная вертикальная нагрузка.

Вкомплект принадлежностей к универсально-заточным станкам входят наборы центров, переходных втулок, оправок, поводков, хомутиков, разнообразных приспособлений и устройств для установки и закрепления затачиваемого инструмента.

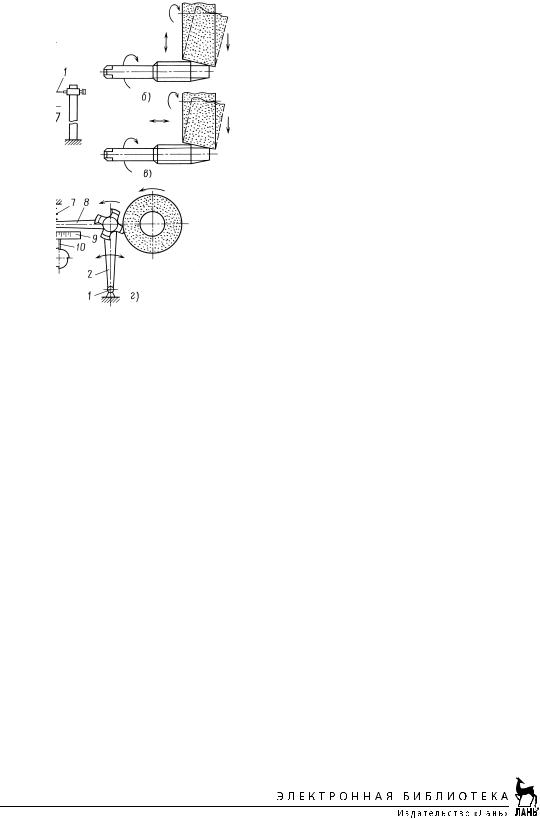

Большая универсальная бабка (головка) (рис. 15.3, а) применяется для затачивания передних и задних поверхностей торцовых и диаметральных пря-

15.2. Универсально-заточные станки |

385 |

||

мых, наклонных и винтовых режущих |

|

|

|

кромок хвостового и насадного инстру- |

|

|

|

мента (фрез, зенкеров). Установленный |

|

|

|

в шпинделе бабки инструмент может по- |

|

|

|

ворачиваться вокруг своей оси на любой |

|

|

|

угол в горизонтальной и вертикальной |

|

|

|

плоскостях. Заточка многолезвийного |

|

|

|

инструмента, закрепленного в универ- |

|

|

|

сальной бабке, может производиться |

|

|

|

с использованием универсальной упорки |

|

|

|

или делительного механизма, имеющего |

|

|

|

диск с 24 пазами. Бабка состоит из плиты |

|

|

|

1, поворотного угольника-кронштейна 2 |

|

|

|

и корпуса 3 со шпинделем. |

|

|

|

Малая универсальная бабка (голов- |

|

|

|

ка) (рис. 15.3, б) отличается широкими |

|

|

|

возможностями установки затачиваемо- |

|

|

|

го инструмента, так как она позволяет |

|

|

|

инструменту поворачиваться не только |

|

|

|

вокруг своей оси, но и вокруг еще трех |

|

|

|

осей. Заточка инструмента может про- |

|

|

|

изводиться с делением по упорке или по |

Рис. 15.3. Основные приспособления |

||

делительному диску, работающему ана- |

к универсально-заточным станкам: |

||

логично храповому механизму. Малая |

а — большая универсальная головка |

||

бабка состоит из плиты 1, поворотного |

(бабка); б — малая универсальная голов- |

||

ка (бабка); в — универсальная упорка; |

|||

кронштейна 2, промежуточного крон- |

|||

г — передняя центровая бабка; д — |

|||

штейна 3 и корпуса 4 шпиндельной го- |

задняя центровая бабка; е — универсаль- |

||

ловки с делительным диском. |

ные тиски; ж — подручник |

|

|

Универсальная упорка (рис. 15.3, в)

предназначена для ориентации и фиксирования затачиваемого многолезвийного инструмента с прямыми и винтовыми зубьями по отношению к шлифовальному кругу, а также для деления при переходе к заточке следующего зуба и обеспечения постоянства положения инструмента в процессе заточки.

Передняя (рис. 15.3, г) и задняя (рис. 15.3, д) центровые бабки используются для установки и закрепления в центрах хвостового инструмента или с помощью центровых оправок насадного инструмента. Они обеспечивают заточку передних и задних поверхностей прямых, наклонных и винтовых зубьев, расположенных на периферии такого инструмента как зенкеры, развертки, цилиндрические, концевые и торцовые фрезы, метчики.

Универсальные трехповоротные тиски (рис. 15.3, е) предназначены для заточки резцов, плоских протяжек для наружного протягивания и другого аналогичного инструмента.

Подручник (рис. 15.3, ж) используется в качестве опоры при затачивании вручную различных типов резцов, дисковых пил и им подобного инструмента. Стол 1 подручника может поворачиваться вокруг горизонтальной оси на 30° относительно шарнирного кронштейна 2 и вокруг вертикальной оси на 360° со-

386 |

ГЛАВА 15. ЗАТОЧНЫЕ СТАНКИ |

вместно с кронштейном относительно плиты 3. Опорная планка на столе может поворачиваться и закрепляться под любым углом, отсчитываемым по соответствующей шкале.

15.3.Основные схемы заточки наиболее распространенного режущего инструмента на универсально-заточных станках

На рис. 15.4 приведены некоторые схемы и разновидности процесса заточки резцов. Обычно резцы затачивают вначале по задним, а затем по передним поверхностям.

Спиральные сверла затачивают по задним поверхностям торцовой поверхностью или периферией плоского шлифовального круга, используя плоскостной, конический или винтовой способы заточки и обеспечивая тем самым получение задней поверхности у сверла в форме плоскости, конической или винтовой поверхности.

На рис. 15.5 представлена схема движения при формообразовании задней поверхности у сверла методом винтовой заточки.

Заточку зенкеров и разверток по передним и задним поверхностям зубьев калибрующей (цилиндрической) части осуществляют в центрах центровых бабок. Переднюю поверхность прямого зуба зенкера или развертки затачивают торцовой поверхностью тарельчатого круга (рис. 15.6, а), а винтового зуба — конической поверхностью круга (рис. 15.6, б). Заточку задних поверхностей на калибрующей части выполняют торцовой поверхностью чашечного круга (рис. 15.6, в) или периферией плоского круга (рис. 15.6, г).

При этом используют упорку, которая при заточке прямых зубьев крепится

Рис. 15.4. Схема заточки резцов: |

Рис. 15.5. Схема заточки задней поверх- |

а — по задним поверхностям торцом шли- |

ности сверла методом винтовой заточки |

фовального круга; б — по задним поверх- |

|

ностям периферией круга; в — по перед- |

|

ним поверхностям торцом круга |

|

15.3. Основные схемы заточки режущего инструмента |

387 |

Рис. 15.6. Схема заточки поверхности зубьев на развертках и зенкерах:

а — передних поверхностей у инструментов с прямыми зубьями торцовой поверхностью тарельчатого круга; б — передних поверхностей у инструментов с винтовыми или косыми зубьями конической поверхностью тарельчатого круга; в — задних поверхностей на калибрующей части инструмента торцовой поверхностью чашечного круга; г — задних поверхностей на калибрующей части инструмента периферией плоского круга; д — задних поверхностей на режущей (заборной) части зенкера методом винтовой заточки; αт — задний угол в торцовом сечении; h1 — величина установки вершины зуба относительно оси затачиваемого инструмента по схеме в; h2 — смещение оси круга относительно оси затачиваемого инструмента по схеме г; ϕ — главный угол в плане

на столе, а винтовых — на шлифовальной головке, чтобы при перемещении стола инструмент, опираясь на упорку, поворачивался и совершал относительно шлифовального круга винтовое движение. При заточке зубьев развертки на режущей конусной части стол станка поворачивают вокруг вертикальной оси на соответствующий угол.

Заточка задних поверхностей зубьев режущей части зенкера аналогична заточке сверл. На рис. 15.6, д представлена схема приспособления для винтовой заточки задних поверхностей зубьев режущей части зенкера. Зенкер устанавливается в гнезде барабанного кулачка 1, с рабочей винтовой поверхностью которого в постоянном контакте (под действием пружины 2) находится упор 3, и поворотом маховичка 4 зенкеру сообщается относительно шлифовального круга формообразующее винтовое движение.

Заточка цилиндрических, концевых, торцовых и дисковых фрез осуществляется на универсально-заточных станках с использованием центровых бабок и универсальных или специальных головок в сочетании с универсальной упоркой или делительным механизмом.

Переднюю поверхность зубьев, расположенных на цилиндрической части фрезы, затачивают тарельчатыми кругами с установкой их относительно оси фрезы с учетом величины переднего угла γ и угла наклона ω затачиваемых зубьев, а также рабочей поверхности шлифовального круга. Переднюю поверхность прямых зубьев (ω= 0) затачивают торцовой (рис. 15.7, а, б) или конической (рис. 15.7, в) поверхностью тарельчатого круга при продольном движении стола. Фиксация положения затачиваемых зубьев производится с помощью делительного механизма или универсальной упорки, закрепленной на столе станка

388 |

ГЛАВА 15. ЗАТОЧНЫЕ СТАНКИ |

Рис. 15.7. Схема заточки передних поверхностей у зубьев фрез:

а, б — торцовой поверхностью тарельчатого круга у фрез с прямыми зубьями; в — конической поверхностью тарельчатого круга у фрез с прямыми зубьями; г — конической поверхностью тарельчатого круга у фрез с винтовыми зубьями; γ — передний угол; δ — угол профиля тарельчатого круга; ω — угол наклона винтового зуба; ωу — угол установки шлифовальной головки круга при заточке передних поверхностей винтовых зубьев у фрез относительно их оси; l — смещение наиболее удаленной точки профиля затачиваемого зуба относительно оси фрезы при заточке конической поверхности круга

и упирающейся в заднюю поверхность затачиваемого зуба. Заточку передних поверхностей винтовых зубьев (ω≠ 0) осуществляют конической (рис. 15.7, г) поверхностью тарельчатого круга. Заточка производится при продольном перемещении стола с поворотом фрезы для получения режущей кромки затачиваемых зубьев по винтовой линии.

Заточку задних поверхностей зубьев, расположенных на цилиндрической части фрезы, осуществляют только у фрез с острозаточенными зубьями. Заточку задних поверхностей у прямых зубьев производят либо торцом чашечного конического круга (рис. 15.8, а) с небольшим разворотом его оси в горизонтальной плоскости на угол 1...20o (на рис. 15.8, а не показано) в целях устранения подреза зуба и уменьшения площади касания круга с затачиваемой поверхностью, либо периферией цилиндрических кругов при перпендикулярном (рис. 15.8, б) или параллельном (рис. 15.8, в) расположении осей круга и фрезы.

Заточку задних поверхностей винтовых зубьев осуществляют торцом чашечного круга, повернутого вместе с шлифовальной головкой по отношению к оси фрезы (рис. 15.8, г) на угол θ, зависящий от угла наклона зубьев ω и их заднего угла α. Установка величины заднего угла α затачиваемых зубьев и их фиксирование в процессе заточки осуществляются универсальной упоркой, в которую упирается передняя поверхность затачиваемого зуба (рис. 15.8, д). При заточке прямых зубьев упорка устанавливается на столе и перемещается вместе с ним, а при заточке винтовых зубьев упорка закрепляется на неподвижном корпусе шлифовальной головки.

Заточка сборных торцовых фрез (фрезерных головок) с зубьями, выполненными в виде вставных ножей и пластин, осуществляется в два этапа. Ножи и пластины затачиваются по передним поверхностям, как правило, до их установки в корпусе фрезы. Задние поверхности зубьев и фаски на их передних поверхностях затачивают уже после сборки фрезы. Фрезу (фрезерную головку) на оправке устанавливают и закрепляют в гнезде универсальной головки, и заточку зубьев (рис. 15.9) осуществляют обычно торцовой поверхностью чашечного круга

15.3. Основные схемы заточки режущего инструмента |

389 |

Рис. 15.8. Схемы заточки задних поверхностей у зубьев фрез:

а, б, в — фрез с прямыми зубьями торцом чашечного круга (а), периферией плоского цилиндрического круга при перпендикулярном (б) и параллельном (в) расположении осей круга и фрезы; г — фрез с винтовыми зубьями торцом чашечного круга; д — схема установки величины заднего угла α с помощью универсальной упорки; 1 — вершина затачиваемого зуба; 2 — контур шлифовального круга; 3 — универсальная упорка; α — задний угол; h — смещение вершины затачиваемого зуба относительно осевой горизонтальной плоскости фрезы (а, г, д), относительно осевой вертикальной плоскости фрезы (б) и относительно оси шлифовального круга (в); ω — угол наклона винтовой линии зубьев фрезы; θ — угол поворота чашечного круга; D — диаметр фрезы; Dк — диаметр шлифовального круга

с использованием упорки, взаимодействующей с передней поверхностью затачиваемого зуба. Совмещение затачиваемой грани зуба с рабочей плоскостью шлифовального круга осуществляют путем последовательных поворотов оси фрезы на соответствующие углы по шкалам универсальной головки. Заточку зубьев фрезы чаще ведут поэлементно, т.е. вначале затачивают их главные задние поверхности, а затем последовательно — вспомогательные, переходные и дополнительные поверхности и их режущие кромки.

Заточку торцовых и переходных зубьев и кромок концевых, цельных торцовых и дисковых фрез осуществляют аналогично заточке подобных зубьев и кромок у сборных торцовых фрез с использованием универсальных головок.

Заточку метчиков производят по передним поверхностям торцовой поверхностью тарельчатого или чашечного круга, совпадающей с осевой плоскостью метчика при переднем угле γ = 0 или смещенной на величину h относительно оси метчика при γ = 0 (рис. 15.10, a). Заточку осуществляют в центрах с приме-

390 |

ГЛАВА 15. ЗАТОЧНЫЕ СТАНКИ |

Рис. 15.10. Схемы заточки зубьев у метчиков: а — передних поверхностей у зубьев торцовой поверхностью тарельчатого круга при γ≠ 0; б, в — задних поверхностей у зубьев заборной части метчика методом радиального (б) и осевого (в) затылования периферией плоского цилиндрического или конического круга; г — задних поверхностей у зубьев калибрующей части метчика профильным шлифовальным кругом

нением делительных дисков или упорки 1, фиксирующей положение зубьев (перьев) метчика. Заточку задних поверхностей зубьев заборной части метчика осуществляют кругами прямого профиля радиальным или осевым затылованием (рис. 15.10, б, в), а зубьев калибрующей части — затылованием по архимедовой спирали профильными шлифовальными кругами.

На рис. 15.10, г представлена схема механизма затылования метчиков, принцип работы которого следующий. Метчик, установленный в центрах на каретке 2, жестко связанной с рычагом 8, получает помимо согласованного с кулачком 3 вращения вокруг своей оси еще и качательное движение (на рис. 15.10, г указано стрелками) относительно оси 1 за счет имеющихся на периферии кулачка 3 выступов, очерченных по архимедовой спирали. Это движение реализуется через систему последовательно соприкасающихся друг с другом и находящихся в силовом замыкании усилием пружины 7 элементов: упора 10, рычага 9, сухаря 6 и рычага 8. Получение необходимого заднего угла у зубьев метчика обеспечивается установкой с помощью рукоятки 5 сухаря 6 на рычаге 9 в таком положении, при котором расстояние от оси 4 поворота рычага 9 до сухаря 6 соответствует требуемой величине угла.

15.4. Станки для заточки зуборезного инструмента

Режущие элементы зубьев зуборезного инструмента изнашиваются по задним и передним поверхностям.

Зуборезные долбяки с прямыми зубьями затачивают по передним поверхностям периферией (рис. 15.11, а) или торцом (рис. 15.11, б) круга на универ- сально-заточном станке с применением приспособления для круглого шлифования, на универсально-шлифовальном станке или плоскошлифовальном станке с круглым столом.

Дисковые модульные фрезы с затылованными зубьями (рис. 15.12, а), профиль которых соответствует профилю впадины между зубьями нарезаемого цилиндрического колеса, затачивают по передним поверхностям обычно на универсально-заточных станках на оправке в центрах торцовой поверхностью тарельчатого шлифовального круга.