bushuev_v_v_i_dr_metallorezhushie_stanki_tom_2

.pdf

13.4. Станки для обработки конических колес с дуговым зубом |

371 |

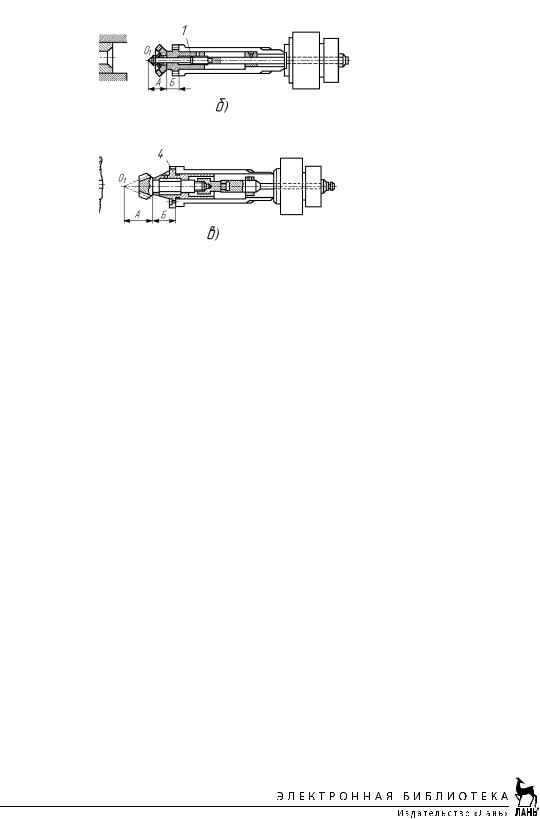

Рис. 13.29. Оправки для закрепления конических колес:

а — универсальная оправка: 1 — оправка; 2 — шлицевая гайка для снятия оправки; 3 — паз для установки калибра разделения припуска; б—г — схемы крепления зубчатых колес на универсальной 1 и специальных оправках 4 и 5

заготовок необходимо обеспечить соосность заготовки и шпинделя и определенное осевое положение заготовки на шпинделе изделия. Это осуществляется с помощью специальных оправок, конструкции которых для различных видов нарезаемых колес показаны на рис. 13.29.

Оправки в шпинделе изделия центрируются по конической поверхности с упором в торец шпинделя. Для обеспечения посадки одновременно на две поверхности необходимо посадочный конус оправки изготовлять с натягом определенной величины. Натяг обусловливается зазором 0,1…0,2 мм, образующимся между торцом шпинделя и опорным торцом оправки при установке ее в шпиндель от руки. Этот зазор затем полностью выбирается силой зажима. Посадка на торец и коническую поверхность увеличивает срок службы оправки и сохраняет точность отверстия в шпинделе станка. Биение оправки при вращении шпинделя должно быть не более 0,005 мм, а биение заготовки, установленной на оправке, не более 0,01 мм. На наружной цилиндрической части оправки должен быть сделан продольный паз в целях ориентирования приспособления для разделения припуска при чистовой обработке колес, а также выгравирован размер бурта оправки Б с точностью ±0,005 мм.

В крупносерийном производстве большое распространение получили оправки-приспособления с разжимными центрирующими элементами, сочетающие точное центрирование с быстрой установкой заготовок. Пример такого приспособления для зубчатого колеса со ступицей приведен на рис. 13.30. Базирование и закрепление колеса 1 производят с помощью цанги 2 одновременно за две шейки с упором в торец. При перемещении штока 5 конусная втулка 3 воздействует на цангу 2, заставляя ее смещаться и закреплять заготовку.

372 ГЛАВА 13. СТАНКИ ДЛЯ ОБРАБОТКИ КОНИЧЕСКИХ КОЛЕС С ПРЯМЫМ И ДУГОВЫМ ЗУБЬЯМИ

Рис. 13.30. Зажимное приспособление

Для предотвращения поворота заготовки в процессе обработки служит шпонка 4, которая входит в шлицевые пазы на конце ступицы. Разрезная пробка 6 предохраняет зажимное приспособление от попадания грязи и стружки.

Г Л А В А Ч Е Т Ы Р Н А Д Ц А Т А Я

Затыловочные станки

14.1. Общие сведения. Вопросы формообразования

Затыловочные станки предназначены для затылования задних поверхностей режущих кромок зубьев дисковых фасонных (рис. 14.1, а) и модульных (рис. 14.1, б) фрез, червячных цилиндрических (рис. 14.1, в) и конических (рис. 14.1,г) зуборезных фрез, а также резьбовых дисковых и кольцевых многопрофильных фрез, метчиков и плашек в целях сохранения первоначального профиля зубьев и значений задних углов режущих кромок при их переточках по передним поверхностям.

Рис. 14.1. Виды фрез, затылуемых на токарно-затыловочных станках:

а — фасонная дисковая; б — модульная дисковая; в — червячная цилиндрическая; г — червячная коническая

Формообразование задних поверхностей зависит от характера линий, на которых расположены зубья инструмента, и соответственно от линий зубообразующих стружечных канавок, которые должны быть перпендикулярны первым. Если зубья инструмента находятся в одной радиальной плоскости, то зубообразующие канавки прямые и параллельны оси инструмента, а если зубья распола-

374 |

ГЛАВА 14. ЗАТЫЛОВОЧНЫЕ СТАНКИ |

гаются на винтовой линии, лежащей на цилиндре или конусе, то и стружечные канавки представляют собой такие же винтовые линии с шагом, на два порядка и более превышающим шаг линии зубьев.

Производящими линиями затылуемых поверхностей являются форма контура режущей кромки зуба, образовавшейся в пересечении со стружечной канавкой, и спираль Архимеда в направлении падения затылка зуба. У инструмента с прямолинейными стружечными канавками эта спираль лежит в радиальной плоскости, а при винтовой стружечной канавке, лежащей на цилиндре или конусе, спираль Архимеда становится пространственной, т.е. «растянутой» вдоль оси от соответствующей винтовой линии.

При затыловании профильными резцами образующая производящая линия будет получена методом копирования, а направляющая — методом следа при одном сложном движении формообразования, соответствующем расположению архимедовой спирали в плоскости — Фv(В1 П2) (рис. 14.1, а, б) или вдоль винтовой линии, лежащей на цилиндрической поверхности — Фv(В1 П2 П3) (рис. 14.1, в) или конической — Фv(В1 П2 П3 П4) (рис. 14.1, г).

При шлифовании затылованных зубьев или при затыловании шлифованием профильным кругом направляющая производящая линия будет получена методом касания при двух движениях формообразования — вращении круга со скоростью резания и перемещении его относительно заготовки со скоростью подачи по архимедовой спирали, лежащей в плоскости или на винтовой линии соответствующего характера.

|

Кроме |

формообразующих |

движе- |

|||||

|

ний необходимы и движения деления. |

|||||||

|

У инструмента с прямолинейными стру- |

|||||||

|

жечными канавками движение деления |

|||||||

|

Д(В1) будет простым и заключаться в |

|||||||

|

повороте |

шпинделя на определенный |

||||||

|

угол в целях переноса процесса формоо- |

|||||||

|

бразования с вершины одного зуба на |

|||||||

|

вершину |

следующего. У |

инструмента |

|||||

|

с винтовыми стружечными канавками |

|||||||

|

движение деления будет сложным — |

|||||||

|

Д(В1 П2) или Д(В1 П2 П3) в соответствии |

|||||||

|

с расположением вершин зубьев на вин- |

|||||||

|

товой линии, лежащей на цилиндриче- |

|||||||

|

ской или конической поверхности. |

|||||||

|

Компоновка |

универсальных |

заты- |

|||||

|

ловочных станков аналогична компо- |

|||||||

|

новке токарных. Их основной особен- |

|||||||

|

ностью является наличие кулачкового |

|||||||

|

механизма затылования (рис. 14.2), рас- |

|||||||

Рис. 14.2. Механизм затылования: |

положенного |

в |

суппорте |

станка и |

||||

предназначенного |

для |

поперечного |

||||||

а — схема затылования; б — сменный кула- |

||||||||

возвратно-поступательного |

перемеще- |

|||||||

чок; в — затыловочный суппорт токарно- |

||||||||

затыловочного станка |

ния резца П2 (рис. 14.2, а). Сменный дис- |

|||||||

14.2. Кинематические структуры станков |

375 |

ковый кулачок (рис. 14.2, б) имеет участок abc, выполненный по архимедовой спирали, для подвода резца с равномерной подачей и участок ca для его быстрого отвода. За один оборот такого кулачка совершается один цикл отвода-подвода резца. Если кулачок имеет несколько, например k пар таких участков, размещенных равномерно по окружности, то за один его оборот будет совершено k циклов отвода-подвода резца. Силовое замыкание в кулачковом механизме затылования (рис. 14.2, в) осуществляет пружина 4, прижимающая палец 2, связанный с поперечными салазками 1 с резцедержателем, к кулачку 3, при вращении которого и реализуются циклы отвода-подвода резца.Технические характеристики затыловочных станков некоторых моделей приведены в табл. 14.1.

14.1. Технические характеристики затыловочных станков

Параметр |

Мод. 1810 |

Мод. 1Е811 |

Мод. 1Е812 |

Мод. 1813 |

|

|

|

|

|

Диаметр обрабатываемого изделия, |

50 |

250 |

360 |

500 |

мм, не более |

|

|

|

|

Расстояние между центрами, мм, не |

80 |

530 |

630 |

1225 |

более |

|

|

|

|

Число скоростей шпинделя |

Бесступенчатое |

15 |

15 |

12 |

Пределы частоты вращения шпинде- |

3,26…24,4 |

2,25…56 |

1,9…47,5 |

1,36…23 |

ля, мин–1 |

|

|

|

|

Пределы продольной подачи, мм/об |

нет |

0,075…1,2 |

0,075…1,2 |

0,1…1,0 |

Число затылуемых зубьев |

8…15 |

1…40 |

1…40 |

4…30 |

Шаг винтовой линии нарезки заты- |

0,1…0,8 |

0,5…240 |

0,5…360 |

1,5…550 |

луемого изделия, мм |

|

|

|

|

Электродвигатель главного двига- |

|

|

|

|

теля: |

|

|

|

|

мощность, кВт |

0,5/1,5 |

4 |

5,5 |

7 |

частота вращения, мин–1 |

710/2720 |

1500 |

1500 |

920 |

Масса станка, кг |

400 |

2900 |

3900 |

10 100 |

|

|

|

|

|

14.2. Кинематические структуры станков

Основу кинематической структуры затыловочного станка составляют группы формообразования и деления, имеющие, как уже отмечалось, разную сложность при затыловании инструмента с прямолинейными и винтовыми стружечными канавками. Эти группы всегда имеют общий двигатель и от одной до трех исполнительных кинематических пар и, следовательно, должны быть соединены каким-то способом между собой (см. т. 1, гл. 3). В затыловочных станках соединение этих групп осуществляется смешанным способом, сущность которого рассмотрим на примере затылования профильным резцом дисковой фрезы, когда группы формообразования и деления имеют общие двигатель и рабочий орган — шпиндель станка.

Вращение шпинделя можно рассматривать как непрерывное следование делительных циклов Д(В1), осуществляющих поворот заготовки (затылуемой фрезы с числом зубьев Z) на 1/Z часть оборота (рис. 14.2, а), в начале которых согла-

376 |

ГЛАВА 14. ЗАТЫЛОВОЧНЫЕ СТАНКИ |

Рис. 14.3. Развертка цилиндрической червячной фрезы

сованное с вращением поперечное перемещение резца от кулачка обеспечивает параллельную работу и группы формообразования Фv(B1′П2) до тех пор, пока кулачковый механизм не завершит подвод резца. В момент реверсирования движения П2 группа формообразования прекращает свою работу, а группа деления продолжает ее и при быстром отводе, т.е. до начала следующего цикла. Такое чередование работы групп принято называть параллельно-последовательным или смешанным, как и способ соединения, а признаком его реализации — наличие реверсирующего устройства во внутренней связи группы формообразования. В нашем примере реверсирование осуществляет кулачок, который одновременно выполняет и еще две очень важные функции.

Он является органом настройки на траекторию в группе формообразования Фv(B1′П2), так как перепад радиусов на участке авс архимедовой спирали кулачка (рис. 14.2, б) должен соответствовать перепаду аналогичных радиусов на затылуемой поверхности, и, кроме того, звеном отсчета при настройке деления Д(В1), так как за его один оборот затылуемая фреза должна повернуться на 1/Z часть оборота или за 1 оборот последней кулачок должен совершить Z оборотов.

При затыловании профильным резцом червячной фрезы группы формообразования и деления имеют общие шпиндель станка и продольные салазки суппорта, и их соединение осуществляется также смешанным способом, что отражено и в условной записи групп Фv(B1′П2 B3′) и Д(В1 П3). Частная кинематическая структура, реализующая процесс затылования червячной фрезы, показана на рис. 14.4, а, в который для затылования дисковой фрезы движение продольных салазок должно быть остановлено разрывом связи между точкой 1 и ходовым винтом.

14.2. Кинематические структуры станков |

377 |

Рис. 14.4. Кинематические структуры универсальных затыловочных станков: без суммирующего (а), с суммирующим механизмом (б)

Как и в первом случае, движение инструмента по винтовой линии при затыловании цилиндрической червячной фрезы можно рассматривать как непрерывное следование делительных циклов, и, как следует из развертки фрезы на рис. 14.3, б, их количество на одном витке выражается дробным числом. Участок AB винтовой линии с шагом τ соответствует части оборота фрезы, на котором кулачок совершает Zт полных оборотов, равное числу стружечных канавок фрезы или количеству зубьев на ее торце. Оставшийся участок BD винтовой линии можно выразить частью оборота кулачка Zдоб из подобия прямоугольных треугольников A′BD и ABC со стороной AC, равной шагу Т винтовой линии стружечной канавки, а именно: Zдоб = Zт(τ/T). Таким образом, за 1 оборот червячной фрезы кулачок должен совершить Z = Zт (1 + τ/T) оборотов, а если он имеет k пар участков подвода-отвода резца, то последнее выражение следует представить в виде

Z = (Zт /k)(1 + τ/T).

Внутренняя связь группы Фv(В′1 П2 П3′) (рис. 14.4, а) включает в себя две кинематические цепи: винторезную: В1′—2—1—Р2—ix—П3′ и цепь затылования, которую принято называть делительной: В1—2—iдел—П2. Передача ходовой винт—гайка и кулачковый механизм преобразуют вращательные движения винта и кулачка в поступательные перемещения продольных и поперечных салазок. Внешняя связь группы: M—iv—P1—1 (звено присоединения связей).

378 |

ГЛАВА 14. ЗАТЫЛОВОЧНЫЕ СТАНКИ |

Внутренняя и внешняя связи группы деления Д(В1 П3) совпадают соответственно с винторезной цепью и внешней связью группы формообразования.

При кинематической настройке станка органами iх , iдел и iv расчетными перемещениями конечных звеньев соответствующих расчетных цепей будут

iх — 1 об. заготовки → τ, мм, продольного перемещения суппорта; iдел — 1 об. заготовки → (Zт /k)(1 + τ/T) об. кулачка;

iv — n, мин–1, двигателя → n, мин–1, заготовки.

Для универсальных станков зависимость iдел от трех параметров Zт, τи T представляет определенные неудобства при их наладке. В таких станках делительную цепь разделяют на две цепи и вводят суммирующий механизм (дифференциал) (рис. 14.4, б), осуществляющий механическое сложение двух составляющих — Zт и Zт (τ/T), причем дополнительную цепь, называемую дифференциальной с органом настройки iдиф, организуют так, чтобы в ее состав вошли и органы ix и iдел (В1—2—1—Р2—ix—3—iдиф—Σ—iдел—кулачок), благодаря чему каждый из них становится зависимым только от одного параметра (или настраивает один параметр): iдел = f(Zт ) и iдиф = f(Т) при соответствующих расчетных перемещениях конечных звеньев:

iдел — 1 об. заготовки → Zт (или Zт/k) об. кулачка;

iдиф — 1 об. заготовки → Zт W (или Zт τ/kT ) об. кулачка.

T

14.3.Кинематическая настройка затыловочного станка мод. 1Е811

Станок предназначен для затылования инструмента с прямыми и винтовыми стружечными канавками с шагом от 100 до 48 000 мм и наибольшим поперечным перемещением резца при затыловании — 20 мм. Его основные технические характеристики приведены в табл. 14.1, а кинематическая схема — на рис. 14.5, и соответствует типовой дифференциальной структуре (рис. 14.4, б). Приведем кинематическую настройку станка при затыловании червячной фрезы, включающую в себя наладку всех органов настройки, показанных на рис. 14.4,б.

Траектория сложного движения формообразования Фv(В1′П2 П3′) настраивается во внутренней связи этой группы сменными колесами гитар ix и iдиф, а также сменным кулачком и реверсом Р2. Формулы для расчета передаточных отношений гитар определяются в известной последовательности: расчетные перемещения (РП) конечных звеньев расчетной цепи — уравнение кинематического баланса (УКБ) — формула настройки.

Винторезная цепь с гитарой ix.

РП: 1 об. заготовки → τ, мм, продольного перемещения суппорта.

УКБ: |

1 i |

|

60 |

|

60 |

i 12 |

W, отсюда i |

|

= τ/12 i , |

|

|

|

|||||||

|

1 |

60 |

60 |

x |

|

x |

1 |

||

14.3. Кинематическая настройка затыловочного станка мод. 1Е811 |

379 |

Рис. 14.5. Кинематическая схема универсального токарно-затыловочного станка мод. 1Е811

где i1 — передаточное отношение участка цепи между шпинделем и первым из колес Z = 60, устанавливаемое смещением колеса Z = 55 (на схеме два других его положения показаны штриховой линией) в зависимости от соотношения шагов червячной нарезки затылуемой фрезы и ходового винта станка. Это отношение может иметь три значения:

i |

55 |

1; i |

96 |

|

55 |

4 и i |

96 |

|

88 |

|

55 |

16. |

55 |

24 |

|

24 |

|

|

|||||||

1 |

1 |

55 |

1 |

22 |

55 |

|

||||||

Смещением подвижного колеса Z = 60 на ведущем валу гитары ix двухпарная передача из одинаковых колес с Z = 60 заменяется однопарной (см. пунктирную линию), и тем самым осуществляется реверсирование направления вращения ходового винта (реверс Р2 на рис. 14.4, б) в соответствии с направлением винтовой линии червячной нарезки заготовки.

Цепь деления с гитарой iдел .

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

§ |

|

|

Z |

· |

|

|

|

|

РП: |

1 об. заготовки → Zт об. кулачка ¨ |

или |

|

т |

¸. |

|

|

||||||||||||||||

|

|

|

|

||||||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

© |

|

|

k ¹ |

|

|

|||

УКБ: |

1 |

96 |

i |

|

48 |

|

50 |

|

50 |

i |

i |

|

27 |

Z |

|

§ |

или |

Zт |

|

· |

, |

||

|

|

|

|

|

т |

¨ |

|

|

|

¸ |

|||||||||||||

|

24 |

2 |

50 |

50 |

|

48 |

¦ |

дел |

27 |

|

|

|

|

|

|

|

|||||||

|

|

|

|

|

|

|

© |

|

|

k ¹ |

|

||||||||||||

где i2 — передаточное отношение участка цепи при выключенном или включен-

380 |

ГЛАВА 14. ЗАТЫЛОВОЧНЫЕ СТАНКИ |

ном положении муфты М3, соответственно i2 = 55/55 = 1 или i2 = 88/22 = 4 и выбирается в зависимости от числа стружечных канавок у затылуемой фрезы.

Таким образом, i |

Zт |

§ |

или iдел |

Zт |

·. |

|

¨ |

|

|||

дел |

4i2 |

|

|

¸ |

|

|

© |

|

4i2k ¹ |

||

Дифференциальная цепь с гитарой iдиф.

|

РП: 1 об. заготовки ο Zт |

Ω |

|

|

|

|

|

♣ |

|

|

|

|

Z |

т |

Ω ∙ |

|

|

|

|

|

||||||||||

|

|

|

об. кулачка ♦ |

или |

|

|

|

|

÷. |

|

|

|

|

|

||||||||||||||||

|

Т |

|

|

|

|

|

|

|

|

|||||||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

♥ |

|

|

|

|

kT ≠ |

|

|

|

|

|

|||||

УКБ: |

1 i |

60 |

|

60 |

i |

i |

30 |

i |

i |

|

2 |

i |

i |

27 |

|

Z |

|

W |

|

|

§ |

или |

Z |

т |

W· |

, |

||||

|

|

|

|

|

|

|

т |

|

|

|

|

¨ |

|

|

|

¸ |

||||||||||||||

|

1 |

60 |

|

60 |

x |

3 |

45 |

6c |

диф |

|

25 |

6 |

дел |

27 |

|

|

T |

|

|

|

|

|

|

|

||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

© |

|

|

kT ¹ |

|

|||||||||||

где i3 — передаточное отношение участка цепи с перебором при включенном или выключенном положении муфты М4 соответственно

i |

|

= 1, или |

i |

29 |

|

29 |

|

1 |

, |

3 |

58 |

|

4 |

||||||

|

|

3 |

58 |

|

|||||

где iΣ′= 1 и iΣ= 2 — передаточные отношения дифференциалов Σ′ и Σ соответственно с центрального конического колеса на центральное и с корпуса дифференциала на центральное (правое) коническое колесо.

Заменив в уравнении ix и iдел их формулами, получим

iдел 450i2 ;

Ti3

в зависимости от принятых значений i2 и i3 передаточное отношение гитары iдиф определяется одним из выражений iдиф = 450/T; iдиф = 1800/T или iдиф = 7200/T.

Скорость движения формообразования, определяемая частотой вращения заготовки, регулируется автоматической коробкой скоростей (АКС) и двойным блоком в шпиндельной бабке, обеспечивая 15 ступеней частот в диапазоне от 2,25 до 56 мин–1. При этом муфта ЭМ1 включена, а муфта ЭМ2 выключена. Реверсирование направления вращения шпинделя осуществляется переключением этих муфт на обратный режим работы. При быстром обратном ходе муфта М1 прерывает вращение кулачка, останавливая его в положении, соответствующем максимальному отводу суппорта от заготовки, т.е. в начале цикла подводаотвода резца.

Настройка исходного положения движения формообразования должна обеспечить соответствие угловых положений затылуемой фрезы и кулачка, при которых в момент начала процесса затылования резец находится на вершине затылуемого зуба при совпадении осей симметрии их профилей. Обе эти настройки осуществляются включением двигателя М2 в толчковом режиме, сообщающим через корпус дифференциала Σ′либо дополнительный поворот кулачку по цепи

M2 |

90 |

|

2 |

(i6χ |

2) i |

|

2 |

(i6 |

2) i |

|

27 |

— кулачок, |

|

|

|

|

|||||||||

90 |

35 |

диф |

25 |

|

дел |

27 |

|

|||||