bushuev_v_v_i_dr_metallorezhushie_stanki_tom_2

.pdf

13.3. Станки для обработки прямозубых конических колес |

361 |

Формула для настройки гитары сменных колес a/b (орган iv на рис. 13.20) находится из следующего уравнения кинематического баланса:

920 |

80 |

|

30 |

|

30 |

|

a |

|

37 |

n дв.ход/мин, отсюда |

a |

|

n |

. |

|

|

|

b |

|

b |

355 |

||||||||

80 |

30 |

54 |

|

53 |

|

|

||||||||

Для этой гитары предусмотрены следующие числа зубьев сменных колес: 31, 36, 41, 47, 53, 59, 64, 69. Условие сцепляемости: а + b = 100.

Делительный поворот заготовки на Zi /Zзаг оборота осуществляется в течение всего цикла и настраивается гитарой сменных колес с, d, e, f (iдел на рис. 13.20) в цепи: распределительный вал XXV — заготовка.

Уравнение кинематического баланса для этой цепи имеет вид

1 об. вала XXV |

60 |

|

20 |

|

20 |

|

20 |

|

23 |

|

25 |

|

c |

|

e |

|

1 |

|

Zi |

, |

|

|

|

|

|

|

|

|

|

|

|

|

|||||||||||

1 20 |

20 |

20 |

23 |

25 |

|

d |

f |

180 |

|

Zзаг |

|||||||||||

отсюда формула настройки гитары деления будет

c |

|

e |

|

3Zi |

. |

|

|

|

|||

d |

f |

|

Zзаг |

||

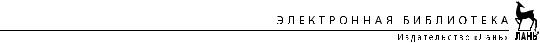

Цепь обката, согласующая вращение люльки и заготовки, включает в себя: люльку, червячную передачу 1/175, гитару сменных колес g, h, k, l, (iпроф на рис. 13.20), ведомое зубчатое колесо 24 на валу XIV (см. дополнительную развертку по валам), составное зубчатое колесо (реверс) на валу XIII, ведущее колесо 20 на валу XII, цилиндрические колеса 61—62—61, конические передачи 20/20, 23/23, 25/25, гитару сменных колес с, d, е, f, червячную передачу 1/180, шпиндель заготовки XХII.

Согласно расчетным перемещениям (см. типовую структуру), для гитары сменных колес g, h, k, l уравнение кинематического баланса имеет вид

1 |

175 |

|

l |

|

h |

|

24 |

|

120 |

|

61 |

|

62 |

|

20 |

|

23 |

|

25 |

|

c |

|

e |

|

1 |

|

Zпл |

, |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

1k g 120 20 62 61 20 23 25 d f 180 Zзаг

откуда |

g |

|

k |

|

|

|

7 |

|

Zзаг |

|

c |

|

e |

. |

|||||

|

|

|

|

|

|

|

|

|

|

||||||||||

|

h l |

6 |

|

|

Zпл d f |

||||||||||||||

С учетом формулы для гитары деления получим |

|||||||||||||||||||

|

|

|

g |

|

k |

|

|

7 |

|

Zi |

. |

||||||||

|

|

|

|

|

2 |

|

|||||||||||||

|

|

|

h |

|

l |

|

Zпл |

||||||||||||

Для гитар сменных колес с, d, e, f и g, h, k, l используется общий комплект колес со следующими числами зубьев: 24, 30, ..., 80 (кроме 32, 35, 38, 45, 49, 51, 55, 57, 65, 77), 82, 83, 86, 89, 90, 91, 93, 94, 97, 100, 101, 104, 109.

Выбор Zi связан с углом θ качания люльки, так как ее поворот на рабочем ходу, реверсирование и возврат в исходное положение составляют один полный цикл работы станка. Поэтому сначала рассмотрим подробнее работу реверса, примененного в цепи обката этого станка. Составное зубчатое колесо на валу XIII совершает за цикл не одно возвратно-поворотное (качательное) движение, как на рис. 13.20, а пять полных оборотов в одном и в другом направлениях, и

362 ГЛАВА 13. СТАНКИ ДЛЯ ОБРАБОТКИ КОНИЧЕСКИХ КОЛЕС С ПРЯМЫМ И ДУГОВЫМ ЗУБЬЯМИ

поэтому оно имеет значительно меньшие габариты по сравнению с реверсом на типовой схеме.

Подковообразная часть составного колеса (вал ХIII) образует единое целое с зубчатым колесом-кольцом, имеющим наружные (120) и внутренние (80) зубья (рис. 13.23). Ведущее зубчатое колесо 20 (вал ХIIа), перейдя, например, от зацепления с наружным участком подковы 96(120) через зубчатое полукольцо 20(10) к зацеплению с ее внутренним участком 64(80) (вал ХIIв), переместится вместе с валом-кулачком K1 распредвала (XXV) в осевом направлении и войдет в зацепление с цельным внутренним ободом зубчатого кольца (80).

В тот момент, когда колесо 20 вошло в зацепление с центральными зубьями

Рис. 13.23. Реверсирующий механизм полукольца 20(10), рабочий ход станка

с составным зубчатым колесом

закончился и начался холостой ход. После пяти оборотов составного колеса работа реверса от кулачка K1 будет происходить в обратной последовательности и

завершится вводом ведущего колеса 20 в зацепление с цельным наружным ободом зубчатого кольца (120). Число оборотов ведущего колеса 20, которое оно делает, зацепляясь с составным колесом, в течение всего цикла будет

nZ 20 |

|

120 |

5 |

80 |

5 |

96 64 2 10 |

1 60. |

20 |

|

|

|||||

|

20 |

20 |

|

||||

В целях проверки полученного результата проследуем по кинематической цепи от этого колеса к распределительному валу XXV:

60 |

61 |

|

62 |

|

20 |

|

20 |

|

1 |

1 оборот. |

|

|

|

|

60 |

||||||

62 |

61 |

20 |

20 |

|

|

|||||

За 34,8 оборота происходит рабочий ход, за 23,2 — обратный холостой, а за 2 оборота — реверсирование. Соответственно и распределительный вал во время рабочего хода поворачивается на угол 208,8о; на холостом ходу — на угол 139,2о и при реверсировании — на угол 12о.

Учитывая, что подвод и отвод стола выполняются на рабочем ходу и при этом распределительный вал поворачивается на угол около 45о, на профилирование зуба (поворот люльки на угол θо) отводят 160о поворота распределительного вала.

Таким образом, согласно расчетным перемещениям 160о поворота вала XXV →θо поворота люльки, уравнение кинематического баланса будет

13.3. Станки для обработки прямозубых конических колес |

363 |

||||||||||||||||||||||||||||

160o |

60 |

|

20 |

|

20 |

|

|

61 |

|

|

62 |

|

|

20 |

|

120 |

|

g |

|

k |

|

1 |

Τo , |

|

|||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||||||||||

1 20 |

20 |

62 |

61 |

|

120 24 h k 175 |

|

|||||||||||||||||||||||

откуда |

|

|

|

g |

|

k |

|

|

7 |

|

Τo |

. |

|

||||||||||||||||

|

|

|

|

|

|

o |

|

||||||||||||||||||||||

|

|

|

|

|

|

|

h k |

2 160 |

|

|

|

|

|

|

|

|

|

|

|||||||||||

Сравнивая это выражение для гитары сменных колес g, h, k, l с ранее полученным, находим, что

Zi |

Τo Zпл . |

|

160o |

Угол θо, как отмечалось выше, рассчитывается с учетом конкретных параметров нарезаемого колеса [19]; при этом установлено, что в зависимости от передаточного числа нарезаемой пары iнар угол θо при обработке меньшего колеса конической передачи следует принять так, как указано ниже:

iнар . . . . . . . . |

1 : 1 |

1 : 2 |

1 : 3 |

1 : 4 |

1 : 5 1 : 10 |

|

θ. . . . . . . . . . |

.70 |

60 |

40 |

30 |

24 |

12 |

При обработке большего колеса назначить θ≤ 70о.

Число Zi, рассчитанное по формуле, должно быть целым (округляется в большую сторону) и не иметь общих множителей с числом Zзаг. В противном случае на заготовке нельзя нарезать все зубья, так как после нескольких циклов резцы будут повторно попадать в уже обработанные впадины. Например, при Zзаг = 24 и Zi = 8 будут нарезаны лишь зубья с порядковыми номерами 1, 9 и 17, а при Zi = 11 — все зубья.

Углы поворота заготовки при рабочем и холостом ходах неодинаковые, и соответственно число Zi в цикле разбивается на две неравные части. Соотношение между ними определяется изменением передаточного отношения на составном колесе с 20/120 на 20/80 при реверсировании люльки, а именно: передаточное отношение повышается в 1,5 раза, и части Zi при рабочем и холостом ходах будут соответствовать отношению 1,5 : 1. Продолжительность цикла, с (цикловая подача), настраивается изменением частоты вращения электродвигателя постоянного тока М2.

Рабочая частота вращения nр. х, мин–1, должна соответствовать времени рабочего хода tр.х цикла и повороту распределительного вала на угол 208,8o (аналогично iS на рис. 13.20).

Расчетными перемещениями при этом будут

nр.х tр.х o 208,8o об. распределительного вала XXV. 60 360o

Уравнение кинематического баланса

nр.х tр.х |

|

140 |

|

20 |

|

30 1 |

208,8 |

, |

|||||

|

|

|

|

|

|

|

|

|

|||||

60 |

188 |

65 |

35 60 |

360 |

|||||||||

|

|

|

|

||||||||||

откуда nр. х ≈ 6380/tр. х.

364 ГЛАВА 13. СТАНКИ ДЛЯ ОБРАБОТКИ КОНИЧЕСКИХ КОЛЕС С ПРЯМЫМ И ДУГОВЫМ ЗУБЬЯМИ

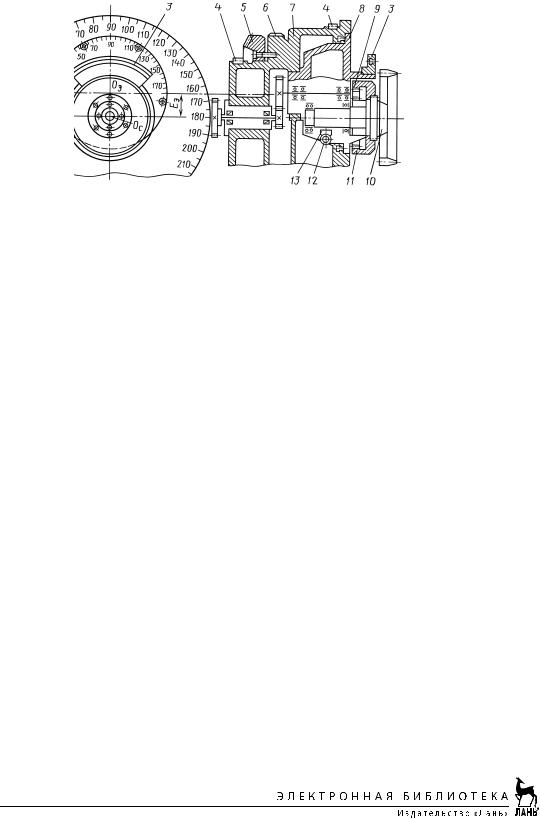

Рис. 13.24. Люлька станка мод. 5236П

Частота вращения двигателя М2 на холостом ходу nх. х , мин–1, определяется аналогичным образом при соответствующих времени холостого хода tх. х и угле поворота распределительного вала 139,2o.

Уравнение кинематического баланса

nх.х tх.х |

|

140 |

|

20 |

|

30 1 |

139,2 |

, |

|||||

|

|

|

|

|

|

|

|

|

|||||

60 |

188 |

65 |

35 60 |

360 |

|||||||||

|

|

|

|

||||||||||

откуда nх. х ≈ 7088/tх. х .

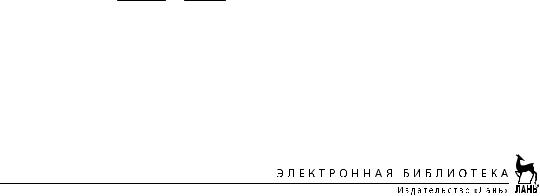

Минимальное время холостого хода ограничено динамическими нагрузками, возникающими в приводе при реверсировании люльки. Люлька 2 (рис. 13.24) имеет роликовую переднюю опору 1; хвостовая часть поддерживается парой радиально-упорных подшипников 11. Червячное колесо 3 поворачивает люльку. Внутри хвостовой части вращается вал 4 привода главного движения (его передняя опора — шарикоподшипник 13, сзади два игольчатых подшипника 5). Зубчатое колесо 6 передает движение валу 4, а также через торцовую шпонку 10, зубья муфты 7, 8 и шлицы — валу 12 кривошипного механизма. Вал 12 эксцентрично расположен внутри вала 4 и связан с кривошипным пальцем 14. Чтобы регулировать длину хода резцов, необходимо изменять расстояние между осями вала 4 и пальца 14. Для этого отпускают гайку 9, разъединяют полумуфты 7 и 8, поворачивают вал 12 относительно вала 4 и в нужном положении фиксируют, выполняя перечисленные действия в обратном порядке.

13.4. Станки для обработки конических колес с дуговым зубом

В табл. 13.2 (с. 358) приведены основные технические характеристики станков для нарезания конических колес с дуговым зубом, а в табл. 13.3 (с. 360) — зубошлифовальных станков.

13.4. Станки для обработки конических колес с дуговым зубом |

365 |

Рис. 13.25. Зубофрезерный полуавтомат мод. 5С267П

Точность конических колес с дуговым зубом, которую можно достичь на прецизионных станках и станках нормальной точности, примерно такая же, как и при обработке прямозубых конических колес. При этом точность нарезанной конической пары в целом существенно зависит от технологического способа чистового нарезания каждого из колес в отдельности.

При чистовой обработке используются резцовые головки двух типов: двусторонняя, с помощью которой можно одновременно обрабатывать вогнутую и выпуклую стороны впадин, и односторонняя — для обработки одной из сторон. Каждая из названных головок требует введения специфических поправок в наладку станка, и поэтому при чистовой обработке пары конических колес выбор технологического способа имеет комплексный характер, учитывающий количество переналадок станка (с учетом чернового нарезания) и необходимый комплект резцовых головок, достигаемую точность пары и производительность и т. д. Подробно эти вопросы рассматриваются в специальной литературе (см. например [19, 43]).

Зуборезный полуавтомат мод. 5С270П предназначен для нарезания конических и гипоидных колес с дуговым зубом средних размеров (т ≤ 8 мм, d ≤ 500 мм) и имеет единую конструктивную базу с полуавтоматами мод. 5С26В (см. табл. 13.2), 5С276П, 5С267П (см. табл. 13.1). Об их компоновке можно судить, например, по внешнему виду зубофрезерного полуавтомата мод. 5С267П (рис. 13.25).

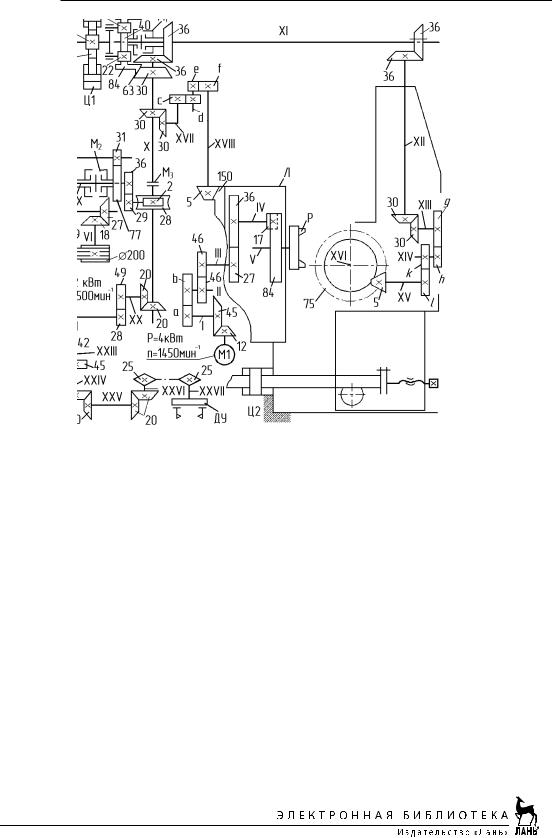

Кинематическая схема полуавтомата мод. 5С270П приведена на рис. 13.26. В станке применен параллельный способ соединения групп обката и деления, и цикл его работы почти полностью совпадает с циклом, рассмотренным в соответствующей типовой кинематической структуре (см. рис. 13.19, а). Отличительной особенностью станка является введение дифференциала в цепь обката только в период холостого хода на время сложения делительного поворота заго-

366 ГЛАВА 13. СТАНКИ ДЛЯ ОБРАБОТКИ КОНИЧЕСКИХ КОЛЕС С ПРЯМЫМ И ДУГОВЫМ ЗУБЬЯМИ

Рис. 13.26. Кинематическая схема зуборезного полуавтомата мод. 5С270П

товки на один зуб с основным вращением в сложном движении формообразования, и поэтому в процессе профилирования участвует более жесткая и короткая кинематическая цепь. Кроме этого, вращение резцовой головки осуществляется от отдельного двигателя.

В соответствии с типовой кинематической структурой получим формулы для настройки станка при обработке конического колеса с дуговым зубом.

Настройка скорости резания в приводе главного движения (iv на рис. 13.19, а):

1450 мин 1 дв. М1 |

12 |

|

a |

|

46 |

|

27 |

|

17 |

n |

; |

a |

|

np |

. |

|

|

|

|

|

|

|

|||||||||

|

45 b 46 |

36 |

84 |

p |

|

b |

58,7 |

|

|||||||

|

|

|

|

||||||||||||

Комплект сменных зубчатых колес: 22, 25, 28, 32, 37, 42, 48, 54, 60, 65, 70, 74, 77, 80. Условие сцепляемости: а + b = 102.

Настройка цепи деления (по которой во время холостого хода через дифференциал, расположенный на левом конце вала XI, заготовке сообщается дополнительный поворот на один зуб).

Включение дифференциала в цепь обката и отключение от нее осуществляются муфтой M1, соединяющей с валом XI либо коническое зубчатое колесо 36

13.4. Станки для обработки конических колес с дуговым зубом |

367 |

(рабочий ход и дифференциал выведен из цепи обката), либо цилиндрическое зубчатое колесо 40 (холостой ход и дифференциал введен в цепь обката). Независимо от положения муфты M1 колеса 36 и 40 получают от вала X синхронное вращение в одну и ту же сторону: коническое колесо 36 — от такого же колеса на валу X, цилиндрическое колесо 40 — через передачи 30/63, 84/22, 22/40. Благодаря этому при введении дифференциала передаточное отношение этого участка цепи обката остается таким же, как и при рабочем ходе.

При делении цилиндр Ц1 перемещает шток-рейку до упора на такое расстояние, чтобы реечное колесо Z = 18 через водило дифференциала сообщило цилиндрическому колесу Z = 40 один дополнительный оборот. Этот оборот и является звеном отсчета, аналогичным 1 об. делительного диска на типовой схеме (см. рис. 13.19, а). Итак,

1 об. вала XI o 1 об. заготовки.

Zзаг

Уравнение кинематического баланса

1 |

36 |

|

30 |

|

g |

|

k |

|

5 |

|

1 |

; |

g |

|

k |

|

15 |

. |

|

|

|

|

|

|

|

|

|

||||||||||

|

36 30 h l 75 |

|

Zзаг h l Zзаг |

|||||||||||||||

Настройка цепи обката (имитирует зацепление производящего и нарезаемого колес). Расчетные перемещения

1 об. люльки o Zпл об. заготовки.

Zзаг

Уравнение кинематического баланса

1 |

150 |

|

f |

|

d |

|

30 |

|

36 |

|

36 |

|

30 |

|

g |

|

k |

|

5 |

|

Zпл |

. |

|

|

|

|

|

|

|

|

|

|

|

||||||||||||

5 |

|

e c 30 |

36 |

36 |

30 |

|

h l |

75 |

|

Zзаг |

||||||||||||

С учетом формулы настройки гитары сменных колес g, h, k, l находим, что

c |

|

e |

|

30 |

. |

|

|

|

|||

d |

f |

|

Zпл |

||

Комплект сменных зубчатых колес для цепей деления и обката — общий и включает в себя: 30...90, 92... 100, а также 106, 110, 118, 122, 134.

Настройка угла качания θо люльки (iк. л на рис. 13.19, а).

Отличительной особенностью управления циклом работы полуавтомата является возвратно-поворотное (качательное) движение вала управления XXIII (XXVII). Угол качания вала, а также момент реверсирования настраиваются переставными планками на диске управления (вал XXVII), которые через бесконтактные выключатели дают команду на реверсирование (переключение муфты М2) и подвод-отвод стола.

При нарезании колеса методом обката угол качания вала управления обычно принимается равным δy = 300o.

Итак, расчетными перемещениями при настройке угла качания люльки будут

368 ГЛАВА 13. СТАНКИ ДЛЯ ОБРАБОТКИ КОНИЧЕСКИХ КОЛЕС С ПРЯМЫМ И ДУГОВЫМ ЗУБЬЯМИ

|

|

|

|

Γo |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Τo |

|

|

|

||

|

|

|

|

|

у |

|

об. вала XXIII ο |

|

|

|

|

|

об. люльки. |

|||||||||||

|

|

|

|

|

|

o |

|

|

|

o |

||||||||||||||

|

|

|

360 |

|

|

|

|

|

|

|

|

|

|

360 |

|

|

|

|

||||||

Уравнение кинематического баланса |

|

|

|

|

|

|

|

|

|

|||||||||||||||

|

Γoу |

|

42 |

|

r |

|

28 |

|

20 |

|

30 |

|

c |

|

e |

|

5 |

|

|

Τo |

||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

об. люльки. |

|||||||||

|

o |

2 |

p |

|

|

|

d |

f |

150 |

|

o |

|||||||||||||

360 |

|

|

|

49 20 30 |

|

|

|

|

|

360 |

|

|||||||||||||

С учетом формулы для гитары сменных колес с, d, e, f получим

p |

12 |

|

Γo |

||

|

y |

||||

|

|

|

|

. |

|

r |

|

Zпл |

o |

||

|

|

Τ |

|||

Цикловая подача, с (iS на рис. 13.20), определяющая продолжительность рабочего хода (tp. x) в цикле работы станка, настраивается электродвигателем постоянного тока М2 (nр. х) и гитарой сменных колес т, п при включенной вправо

муфте М2.

По аналогии с типовой структурой время tp. x соответствует длительности рабочего качания вала управления XXIII на угол δоy или качания люльки на угол θо. Если известны угловые скорости (градус/с) люльки при рабочем ωр. х и холостом ωх. х ходах, удобнее связать расчетными перемещениями двигатель М2 с люлькой станка.

Итак, nр.х 360 (o/с) дв. М2→ ωр. х люльки. 60

Уравнение кинематического баланса

nр.х |

360 |

|

100 |

|

18 |

|

m |

|

31 |

|

36 |

|

2 |

|

30 |

|

c |

|

e |

|

5 |

Z . |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||||||

60 |

|

200 27 |

|

n |

|

77 29 |

|

28 30 |

|

d |

|

f |

|

150 |

р.х |

||||||||

|

|

|

|

|

|

|

|

||||||||||||||||

С учетом формулы для гитары сменных колес с, d, e, f получим

nр.х 14ZплZр.х n .

m

При возврате люльки в исходное положение ее угловая скорость настраивается двигателем М2 и подвижным двойным блоком 84/36 (59/61) при включенной влево муфте М2. Тогда уравнение кинематического баланса будет следующим:

nр.х |

360 |

|

100 |

|

18 |

|

84 |

§ |

59 · |

|

36 |

|

2 |

|

30 |

|

c |

|

e |

|

5 |

Zх.х . |

|||

|

|

|

|

|

|

¨ |

|

¸ |

|

|

|

|

|

|

|

||||||||||

60 |

|

|

|

36 |

|

29 |

|

|

d |

f |

150 |

||||||||||||||

|

200 27 |

|

© |

61 ¹ |

|

|

28 30 |

|

|

|

|

||||||||||||||

С учетом формулы для гитары сменных колес с, d, e, f получим: для положения двойного блока 84/36 — nх. х = 5,8 Zпл ωх. х, а при переключении в положение

59/61 — nх. х = 2,4 Zпл ωх. х .

Продолжительность цикла работы станка будет

t |

t |

|

t |

|

T |

|

T |

. |

р.х |

х.х |

Z |

|

|||||

ц |

|

|

|

Z |

||||

|

|

|

|

|

р.х |

|

х.х |

|

13.4. Станки для обработки конических колес с дуговым зубом |

369 |

Рис. 13.27. Конструктивная схема люльки

Большой диапазон регулирования привода подачи объясняется широкой универсальностью станка. В частности, на нем можно нарезать колеса комбинированным методом, ведомые колеса полуобкатных пар и т. д. Чтобы люлька при работе станка не поворачивалась, цепь обката останавливают выключением муфты М3.

Для гитар сменных колес р, r и m, n предусмотрен общий комплект со следующими числами зубьев: 30, 35, 40, 45, 50, 55, 60, 65 (2 шт.), 70 (2 шт.), 75, 80, 85, 90, 95, 100, 105. Условие сцепляемости колес в гитарах: р + r = т + п = 135.

Люлька станка (рис. 13.27) вращается в стойке на роликах 4 круговых направляющих с помощью гипоидной передачи с большой редукцией, колесо 5 которой жестко закреплено на ее корпусе 7. В корпусе люльки имеется отверстие с эксцентриситетом Еэ, в котором может поворачиваться и фиксироваться в нужном положении эксцентриковый барабан 8. В этом барабане также имеется отверстие с эксцентриситетом Еэ , в котором на прецизионных опорах качения установлен шпиндель зуборезной головки 10 (ось Ос). Вращение шпинделю от привода главного движения передается через шестерню 9 и зубчатый венец 11 с внутренним зубом. Поворот эксцентрикового барабана вокруг своей оси Оэ позволяет изменять расстояние между осью люльки и осью резцовой головки в диапазоне от 0 до 2Еэ.

Для получения на плоском воображаемом производящем колесе дугового зуба определенного радиуса с заданным углом спирали β в средней точке зубчатого венца (см. рис. 13.2, в) рассчитываются координаты центра резцовой головки, соответствующие моменту середины обката во время рабочего хода станка. В данном станке применена биполярная система координат, в которой положение центра резцовой головки определяется двумя углами:

1)углом установки эксцентрика по шкале 2 с помощью червяка 12, сцепляющегося с круговой рейкой 13, закрепленной на барабане;

2)углом установки люльки по шкале 1. Для этого станок останавливают в момент, когда распределительный вал управления циклом находится в положении, соответствующем середине рабочего хода; расцепляют сменные зубчатые колеса c, d, e, f (cм. рис. 13.26) и поворачивают люльку в нужное положение. После этого сцеплением колес гитары вновь восстанавливают цепь обката.

370 ГЛАВА 13. СТАНКИ ДЛЯ ОБРАБОТКИ КОНИЧЕСКИХ КОЛЕС С ПРЯМЫМ И ДУГОВЫМ ЗУБЬЯМИ

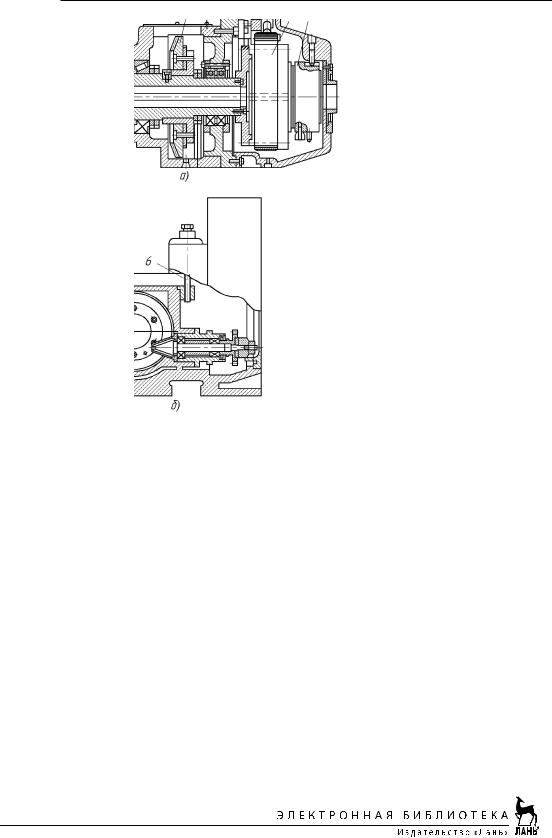

Рис. 13.28. Бабка изделия:

а — разрез по шпинделю; б — разрез по ведущей гипоидной шестерне

Ленточный тормоз 6 используют для гашения крутильных колебаний во время рабочего хода станка, а также для выборки зазоров в кинематической цепи при обкате и делении. Для установки калибров при выверке положения резцов зуборезных головок в конструкции люльки предусмотрен кронштейн 3.

Бабка изделия (рис. 13.28) предназначена для закрепления нарезаемого колеса и установки его в положение зацепления с плоским производящим колесом. Последнее обеспечивается поворотом бабки вместе с основанием вокруг вертикальной оси, проходящей через центр станка (вершину конуса производящего колеса), и перемещением ее вдоль оси шпинделя по направляющим основания (см. рис. 13.21 и 13.25).

Шпиндель изделия 2 установлен в корпусе бабки на прецизионных подшипниках качения, и на нем закреплены ведомое гипоидное колесо 3, диск гидравлически управляемого ленточного тормоза 4 и цилиндр гидрозажима 5. Ленточный тормоз применен с той же целью, что и в люльке станка, и при вспомогательном ходе он отключается. Гидрозажим с помощью тяги 1 закрепляет в переднем конце шпинделя оправку с заготовкой. Вертикальное смещение шпинделя изделия при нарезании гипоидных колес осуществляется винтом 6. При закреплении