Лабораторный практикум

.pdf

Раздел V. Методы разработки технологических инноваций

составляет 28 кг*км, при этом выбранный оптимальный технологический маршрут имеет время транспортировки 0,47 ч и обладает стоимостью 63,0 руб. при прочих условиях, заданных программой по умолчанию (рис.6). Полученные результаты занести в отчет.

6. Аналогичным образом выполнить второе задание лабораторного занятия, работая с сетевым графом рис. 4, выполняя последовательно пп. 1-5 методики выполнения лабораторного занятия. Во втором задании матрица смежности будет выглядеть следующим образом, табл. 2.

Т а б л и ц а 2

Матрица смежности сетевого графа (рис. 4)

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

1 |

0 |

99 |

3 |

99 |

0 |

0 |

0 |

0 |

2 |

99 |

0 |

0 |

0 |

3 |

0 |

0 |

0 |

3 |

3 |

0 |

0 |

0 |

0 |

6 |

0 |

0 |

4 |

99 |

0 |

0 |

0 |

0 |

0 |

3 |

0 |

5 |

0 |

3 |

0 |

0 |

0 |

0 |

0 |

3 |

6 |

0 |

0 |

6 |

0 |

0 |

0 |

0 |

6 |

7 |

0 |

0 |

0 |

3 |

0 |

0 |

0 |

3 |

8 |

0 |

0 |

0 |

0 |

3 |

6 |

3 |

0 |

|

|

|

|

|

|

|

|

|

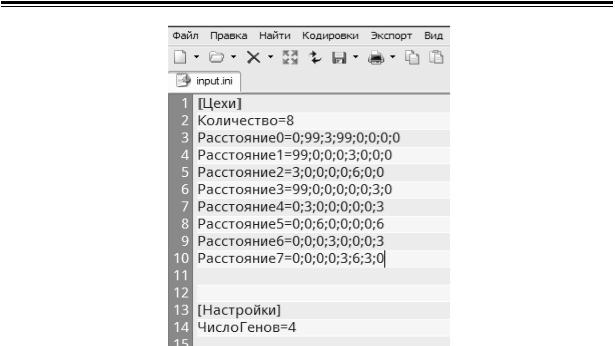

Полученную матрицу заносим в файл input.txt, расположенный в папке, где находится рассматриваемый программный продукт. Реализация данных действий приведена на рис. 9. По умолчанию число генов равно 4 (рис. 9), так как технологический маршрут формируется из 4-х позиций (вершин сетевого графа).

Примечание: после ввода данных в файл input.txt его следует сохранить, нажав вкладку файл → сохранить, либо нажать на крестик в правом верхнем углу, затем нажать левой кнопкой мыши Да, в появившемся диалоговом окне запроса сохранения изменений в файле.

Далее выполняем действия, аналогичные пп. 3-5 методики выполнения лабораторного занятия, применительно ко второму заданию. Полученные результаты занести в отчет.

491

Раздел V. Методы разработки технологических инноваций

Рис. 9. Ввод данных в файл input.txt (задание № 2)

7.Изменив массу детали и параметры генетического алгоритма (задание № 3), рассчитать оптимальный маршрут для первого и второго заданий лабораторного занятия, сравнить результаты и занести в отчет о выполненной работе.

8.Оформить отчет о выполненном лабораторном занятии.

5.Контрольные вопросы

1.В чем сущность логико-генетического метода структурной оптимизации технологических процессов?

2.Каковы условия остановки работы генетического алгоритма?

3.Какие критерии входят в целевую функцию логикогенетического метода оптимизации технологических маршрутов?

4.Как используют программный продукт «ТПП БП»?

5.Как влияет число поколений, размер популяции, а также процент скрещивания на работу генетического алгоритма?

6.Требования к отчету

Отчет должен содержать сетевой граф технологического маршрута обработки детали, матрицу смежности расстояний между производственными корпусами/цехами и оптимальный маршрут, рассчитанный с помощью программы ТПП БП.

492

Раздел V. Методы разработки технологических инноваций

7. Критерий оценки результатов

При подведении итоговой оценки рекомендуется руководствоваться следующими критериями: «отлично» – соответствует более 90% качественному усвоению учебного материала; «хорошо» – соответствует более 75% до 90% качественного усвоения учебного материала; «удовлетворительно» – соответствует более 50% до 75% качественного усвоения учебного материала при условии отсутствия ошибок в расчетах и обоснованиях.

В случае невыполнения перечисленных критериев или отсутствия на занятии студент должен пройти повторное выполнение лабораторного задания самостоятельно и представить новый вариант отчета к защите.

Список литературы

1.Медведев В. С., Потемкин В. Г. Нейронные сети: Matlab 6 /:

ДИАЛОГ-МИФИ, 2002. 496 с.

2.Никитин В. В., Селиванов С. Г., Дружинина М. А., Шипилова В. Г. Технологическая подготовка бережливого производства в машиностроении // Технология машино-

строения. 2010. №4 (94). С. 67-71.

3.Никитин В. В., Селиванов С. Г. Логико-генетический метод оптимизации АСТПП авиадвигателестроения в условиях управления проектами «бережливого» производства // Вестник УГАТУ. 2012. Том 16 №2 (48).

4.Рутковская Д., Пилиньский М., Рутковский Л. Нейронные сети, генетические алгоритмы и нечеткие системы / пер. с польск. И. Д. Рудинского. М.: Горячая линия -Телеком, 2004. 452 с.

5.Селиванов С.Г., Гузаиров М.Б., Кутин А.А. Инноватика. Учебник для вузов. – М.: Машиностроение. 2008. 721 с.

6.Селиванов С.Г., Гузаиров М.Б. Системотехника инновационной подготовки производства в машиностроении. – М.: Машиностроение. 2012. 568 с.

7.Толпин Д. А. Вероятностные сети для описания знаний // Информационные процессы. 2007. Том 7, №1. С. 93-103.

493

Раздел VI. Методы технического перевооружения производства

Раздел VI. МЕТОДЫ ТЕХНИЧЕСКОГО ПЕРЕВООРУЖЕНИЯ ПРОИЗВОДСТВА

Известно, что инновационная деятельность включает не только выполнение научно-исследовательских, опытно-конструк- торских или опытно-технологических работ, но и деятельность по техническому перевооружению1 производства для обеспечения выпуска инновационной продукции.

Техническое перевооружение также как и реконструкция обеспечивает подготовку дополнительных производственных мощностей предприятия для выпуска новой продукции. Техническое перевооружение производства осуществляют путем замены технологических процессов и технологического оборудования (средств технологического оснащения) новыми, более прогрессивными орудиями труда.

Техническое перевооружение является инновационным ядром всех названных разновидностей проектов модернизации производства. Техническое перевооружение предполагает два основных способа совершенствования технологических процессов: пассивный и активный. Пассивный метод – это замена устаревшего оборудования и других средств технологического оснащения эквивалентными орудиями труда, которые выпускают в момент реконструкции. Этот способ технического перевооружения или реновации существенно ограничен по возможностям интенсификации производственных процессов. Активный метод технического перевооружения на основе инновационной подготовки производства предполагает коренной пересмотр технологических процессов путем разработки и применения проектных технологических процессов. Этот способ оказывает более существенное влияние на улучшение технико-экономических показателей производства. Рассмотрим названные методы выполнения проектов более подробно.

1 проекты данного вида кроме технического перевооружения производства (технологического перевооружения, технологического переоснащения) могут включать следующие составляющие: модернизацию; механизацию; комплексную автоматизацию производства; реновацию; инновационную конверсию; конверсию оборонного производства; реконструкцию производства, которые предполагают также реконструкцию зданий.

494

Раздел VI. Методы технического перевооружения производства

Лабораторное занятие № 6.1.

Тема: Расчет сроков технического перевооружения цехов с

помощью интегрального уравнения Вольтерра

Содержание

Введение 1.Теоретическая часть.

2.Описание используемых программных комплексов

3.Задание

4.Методика выполнения задания

5.Контрольные вопросы

6.Требования к отчету

7.Критерий оценки результатов

Список литературы

Введение

Объектами исследования являются цехи и участки машиностроительных предприятий серийного типа производства.

Предметами исследования являются зависимости и математические модели для анализа загрузки производственных мощностей машиностроительного предприятия.

Методы исследования – математическое моделирование, базирующееся на использовании уравнений регрессии и интегральных уравнений Вольтерра.

Цель исследования – освоение методов системного анализа загрузки производственных мощностей.

Задачи исследования:

1)практическое освоение метода математического моделирования, который используют для анализа загрузки производственных мощностей цехов и участков предприятия;

2)расчет сроков реконструкции и технического перевооружения цеха машиностроительного предприятия по заданному ряду чисел изменения объемов производства, вызванного постановкой на производство инновационной продукции.

495

Раздел VI. Методы технического перевооружения производства

1.Теоретическая часть

В блок-схеме функций технологической подготовки производства машиностроительного предприятия к начальным стадиями (процедурам) работ по системному анализу конструкций изделий и производства относят расчет производственных мощностей. Этот метод анализа применяют для каждого цеха и по каждому виду изделий.

Зная величину трудоемкости изготовления изделий по каждому цеху и производственному участку основного производства tед, количество установленного оборудования Sуст (как используемого, так и неиспользуемого в производственном процессе на текущий момент по каждому из таких участков) и эффективные фонды времени его работы за год Fэфф, можно рассчитать величины производственной мощности Мj по каждому структурному подразделению в штуках или комплектах изделий:

M j |

= |

Fэфф × S уст |

. |

(1) |

|

||||

|

|

ttl |

|

|

Такой расчет позволяет выполнить сравнение величины производственной программы или объемов выпуска продукции с производственной мощностью по каждому цеху и производственному участку и построить на этой основе сопоставительные диаграммы для дальнейшего анализа загрузки производственных мощностей.

Примечание: для упрощения расчетов иногда вместо величины производственной мощности в штуках используют ее аналог – величину пропускной способности, которая измеряется в тех же единицах размерности, что и объем выпуска (нормо-час).

На рис.1 по вертикальной оси ординат отложена и величина производственной мощности М (в значениях пропускной способности цеха), и величина объема выпуска V (в нормо-часах) в том же структурном подразделении, так как они имеют одинаковые размерности анализируемых величин.

496

Раздел VI. Методы технического перевооружения производства

Если по оси абсцисс отложить текущее время, то несложно сделать вывод, что при интенсификации2 материального потока в сети цехов и производственных участков все цехи и производственные участки рано или поздно переходят из зоны резерва производственной мощности (М > V) в зону дефицита производственной мощности (V > M ).

Vj

Mi

Мпр

Vj

t1 |

t2 |

t3 |

t4 |

t5 |

ti |

T |

Рис. 1. График сопоставительного анализа загрузки производственных мощностей (на предприятии)

Этот факт позволяет разработать комплекс мероприятий по профилактике несоответствий анализируемых величин с

помощью различного масштаба |

проектов |

технической |

реконструкции производственных |

подразделений, |

в которых |

V расчетный > M проектной.

Если в анализируемом цехе дисбаланс невелик (менее 10 %), то проверенным инновационным средством является проведение традиционных организационно-технических мероприятий по «расшивке узких мест» в виде рабочих мест или отдельных производственных групп оборудования, которые лимитируют производственную мощность участка или цеха.

В случае более существенных дисбалансов (от 10 до 20 %) реорганизацию осуществляют уже на уровне технического

2 он имеет место при решении задач интенсификации производства средствами инновационной подготовки производства и непрерывного наращивания объемов выпуска продукции

497

Раздел VI. Методы технического перевооружения производства

перевооружения «ведущего» участка цеха, из числа тех, которые сдерживают наращивание производственных мощностей. При этом в ходе разработки проекта технического перевооружения такого участка может быть выбран другой, более совершенный проектный технологический процесс, изменена форма организации данного участка, например, путем замены группового производства на поточное производство, изменена структура парка технологического оборудования, например, путем применения мехатронных станков, робототехнических комплексов. Могут быть выполнены и другие инновационные проекты, которые обеспечивают устранение дисбаланса производственной мощности и заданного объема выпуска продукции или производственной программы.

Еще более значительные дисбалансы (в укрупненных пределах в 20–40 %) могут быть устранены средствами комплексной реконструкции цеха, т.е. реорганизации системы его производственных участков.

Более существенное превышение объемов выпуска продукции над производственной мощностью цеха устраняют уже на уровне реорганизации производственного корпуса (группы цехов), путем расширения цеха или создания нового структурного подразделения аналогичного назначения, т.е. в этом случае требуется полномасштабное инвестиционное проектирование.

Практика показывает, что точки возникновения дисба-

лансов, в которых V расчетный > M проектной (см. рис.1), не совпадают по времени. Этот факт позволяет осуществлять техническое

перевооружение и другие реконструкционные работы в цехах основного производства не одновременно, а рассредоточить их во времени в целях обеспечения профилактических мер по заблаговременному устранению дисбалансов производственных мощностей для решения задачи интенсификации материального потока в сети цехов и производственных участков. В плане сказанного можно построить график реконструкции и технического перевооружения цехов и участков предприятия, табл.1.

Вспомогательные цехи предприятия также могут быть включены в график технического перевооружения и рекон-

498

Раздел VI. Методы технического перевооружения производства

струкции по тем же правилам, так как их производственная мощность и объемы выпуска продукции полностью зависят от изменения производственных мощностей и объемов выпуска продукции цехов основного производства.

Т а б л и ц а 1

График реконструкции и технического перевооружения цехов и участков предприятия

годы |

2014 |

2015 |

2016 |

2017 |

2018 |

цех №1 |

T12 |

ОТМ |

О13 |

ОТМ |

К1 |

цех №2 |

ОТМ |

К2 |

ОТМ |

T23 |

ОТМ |

цех №3 |

О33 |

ОТМ |

К3 |

ОТМ |

T34 |

... |

|

|

|

|

|

цех № i |

ОТМ |

Ti2 |

ОТМ |

Кi |

ОТМ |

... |

|

|

|

|

|

цех № n |

Кn |

ОТМ |

Tn5 |

ОТМ |

ОТМ |

Всего: |

|

|

|

|

|

Тij |

|

|

|

|

|

Oij |

|

|

|

|

|

Ki |

|

|

|

|

|

Условные обозначения, табл.1:

ОТМ – организационно-технические мероприятия по рабочим местам;

Tij – техническое перевооружение j-го производственного участка i-го цеха; Оij – оргпроекты реорганизации j-го производственного участка i-го цеха; Кi – комплексная реконструкция i-го цеха

Сроки возникновения «узких мест» (рис.1) позволяют выполнить расчет как наиболее раннего срока реконструкции и (или) технического перевооружения (tmin), так и наиболее позднего, т.е. максимального срока реконструкции и (или) технического перевооружения (tmax). Для такого расчета можно воспользоваться либо обоснованиями, которые представлены в специальной литературе по реконструкции производства3 или по

3 Селиванов С. Г., Иванова М. В. Теоретические основы реконструкции машинотроительного производства. Уфа: Гилем, 2001. 310 с.

499

Раздел VI. Методы технического перевооружения производства

инноватике4, либо в условиях АСТПП выполнить расчеты по специальным компьютерным программам5. Для автоматизации определения сроков реконструкции и (или) технического перевооружения может быть использована система MATLAB 7.26.

Математический пакет MATLAB 7.2 при помощи встроенных функций позволяет получать линии регрессии функции изменения объемов производства V(t) для всех степеней полиномов, а также графическое изображение полученного полинома вместе с эмпирическими точками (рис. 2).

Рис. 2. Графическое изображение полинома

4Селиванов С. Г., Гузаиров М. Б., Кутин А. А. Инноватика: учеб. для вузов. М.: Машиностроение, 2008. 721 с.

5Селиванов С. Г., Никитин В. В. Методы расчета сроков технического перевооружения цехов в системах управления инвестиционными и инновационными проектами // Управление экономикой: методы, модели, технологии: мат. 6-й Всерос. науч. конф. с междунар. участием. Уфа: УГАТУ, 2006. С. 50–54.

Селиванов С.Г., Гузаиров М.Б. Системотехника инновационной подготовки производства в машиностроении. – М.: Машиностроение. 2012. -568 с.

6Кетков Ю. Л., Шульц М. М. MATLAB 7: программирование, численные методы. СПб.: БХВ– Петербург, 2005. 752 с.

500