- •1. Определение машины, механизма, узла, детали.

- •2.Критерии работоспособности деталей машин. Интенсивность отказов.

- •3. Резьбовые соединения. Классификация резьб. Расчет элементов резьбы на прочность.

- •4. Соединение деталей машин с натягом. Расчет на прочность.

- •5. Шпоночные, шлицевые и профильные соединения. Расчет на прочность.

- •6. Условия самоторможение в резьбе. Необходимость стопорения резьб.

- •7. Расчет резьбы на срез и смятие.

- •8. Назначение и конструкция шариковых подшипников. Расчет на статическую грузоподъемность.

- •9. Форма и размеры катетов сварных соединений. Расчет на прочность стыковых сварных соединений.

- •10. Назначение и конструкция роликовых подшипников качения. Расчет на динамическую грузоподъемность.

- •11. Подшипники качения. Контактные напряжения в подшипниках качения.

- •12. Подшипники качения. Условные обозначения. Виды разрушения подшипников при эксплуатации машин и механизмов.

- •13. Ременные передачи. Геометрическое соотношение и кинематика ременной передачи.

- •14. Расчет на прочность таврового сварного соединения.

- •15. Заклепочные соединения. Условия нагружения заклепок. Прочные и прочноплотные заклепочные соединения. Применяемые материалы.

- •16. Валы и оси. Расчет по сопротивлению усталости. Запас сопротивления усталости.

- •17. Сварные нахлесточные соединения. Типы сварных швов. Расчет на прочность при растяжении.

- •18. Расчет подшипников качения на долговечность.

- •19. Подшипники скольжения. Применяемые материалы. Конструкция.

- •23. Геометрия зуба цилиндрических зубчатых колес. Влияние количества зубьев на его форму. Методика расчета зубьев на изгиб.

- •25. Подшипники качения. Определение эквивалентной динамической нагрузки и подбор подшипника.

- •26. Силы, действующие в полюсе зацепления зубчатых колес. Направление и разложение сил.

- •27. Механические передачи. Назначение. Основные характеристики.

- •28. Расчёт зубьев прямозубых цилиндрических передач на изгиб.

- •29. Расчёт зубьев прямозубых цилиндрических передач по контактным напряжениям.

- •31.Типы ременных передач. Материалы ременных передач. Конструкции ремней и шкивов. Силы действующие в передаче.

- •32. Шевронные зубчатые колёса. Усилия в зацеплении. Особенности расчёта. Методы изготовления.

- •33. Валы и оси. Применяемые материалы. Элементы конструкции валов. Этапы проектного и проверочного расчётов.

- •34. Червячные передачи. Конструкции червяков и червячных колёс. Материалы применяемые в червячных парах. Особенности расчёта.

- •35. Типы сварных соединений. Образование зоны термического влияния. Характер разрушений сварных соединений.

- •37. Расчёт затянутого болта. Схема нагружений соединения.

- •38. Элементы конструкции цилиндрических зубчатых колёс. Коэффициент формы зуба. Определение шестерни. Определение зубчатого колеса.

- •39. Цепные передачи. Определение передаточного отношения. Расчет межосевых расстояний.

- •40. Заклёпочные соединения. Типы заклёпок. Механизм заклёпочного соединения деталей. Материалы заклёпок.

- •41. Основные геометрические характеристики цилиндрического зубчатого колеса.

- •42. Компенсация осевых, радиальных, угловых погрешностей при соединении валов муфтами.

- •44.Муфты.Общие сведения.Классификация.

- •45. Шлицевые и зубчатые соединения.

- •46. Фрикционные передачи. Контактные напряжения и контактная прочность.

- •47. Коэффициент тяги ременной передачи

- •48. Ременные передачи. Профиль клинового ремня. Методика расчёт передач.

- •49. Конические зубчатые передачи. Формы зубьев. Особенности расчёта и прочность.

- •50. Силовые соотношения в винтовой паре.

- •51. Распределение осевой нагрузки по виткам резьбы

- •52. Червячные передачи. Основные виды червяков. Применяемые материалы.

- •53. Расчёт болтового соединения, нагруженного внешней растягивающей нагрузкой.

- •54. Расчет валов на жесткость.

39. Цепные передачи. Определение передаточного отношения. Расчет межосевых расстояний.

Цепная передача – механизм для передачи вращательного движения между параллельными валами с помощью жестко закрепленных на них зубчатых колес-звездочек.

Передаточные отношения определяются при помощи тех или иных геометрических элементов звеньев передачи. Найденное его значение выражает отношение угловых скоростей (ω1/ω2 или n1/n2) двух валов передачи, между которыми это отношение определяется.

1 — ведущая звездочка; 2 — ведомая звездочка; 3 — цепь; 4 — натяжное устройство.

Межосевое расстояние:

![]() , где t —

шаг цепи.

, где t —

шаг цепи.

Шаг цепи является основным параметром цепной передачи и принимается по ГОСТу. Чем больше шаг, тем выше нагрузочная способность цепи, меньше плавность, бесшумность и долговечность передачи.

Минимальное

межосевое расстояние ![]() (мм)

выбирают из условия минимально допустимого

зазора между звездочками:

(мм)

выбирают из условия минимально допустимого

зазора между звездочками:

![]()

где ![]() ,

,![]() —

диаметры вершин зубьев ведущей и ведомой

звездочек.

—

диаметры вершин зубьев ведущей и ведомой

звездочек.

40. Заклёпочные соединения. Типы заклёпок. Механизм заклёпочного соединения деталей. Материалы заклёпок.

Заклёпочное соединение - неразъёмное соединение деталей при помощи заклёпок.Обеспечивает высокую стойкость в условиях ударных и вибрационных нагрузок.

Типы заклепок:

С полукруглой головкой ;

С п/потайной головкой;

Потайная;

Трубчатая.

Вследствие пластической деформации (холодной или горячей) образуется замыкающая головка; стержень заклепки образует зазор и соединяет детали. В зависимости от характеристики и назначения заклепочного соединения заклепочные швы делят на три вида: прочные, плотные и прочно-плотные.

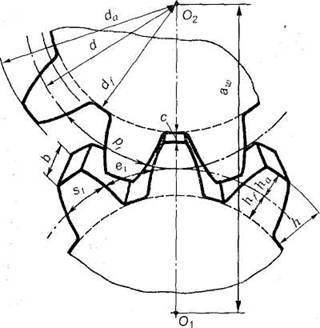

41. Основные геометрические характеристики цилиндрического зубчатого колеса.

Зубчатое зацепление характеризуется следующими основными параметрами:

df — диаметр вершин зубьев; dr — диаметр впадин зубьев; da — начальный диаметр; d — делительный диаметр; рt — окружной шаг; h — высота зуба;

b — ширина венца ; aw— межосевое расстояние;

а — делительное межосевое расстояние; Z — число зубьев.

Модулем зубьев т называется часть диаметра делительной окружности, приходящаяся на один зуб.

Модуль является основной характеристикой размеров зубьев. Для пары зацепляющихся колес модуль должен быть одинаковым.

Линейную

величину, в ![]() раз

меньшую окружного шага зубьев,

называютокружным

модулем зубьев и обозначают т:

раз

меньшую окружного шага зубьев,

называютокружным

модулем зубьев и обозначают т:

![]() .

.

Высота зуба h — радиальное расстояние между окружностями вершин и впадин зубчатого колеса:

![]() .

.

Радиальный зазор — расстояние между поверхностями вершин зубьев и впадин шестерни и колеса:

![]() .

.

Межосевое расстояние:

«+» - внешнее зацепление, «-» - внутреннее

42. Компенсация осевых, радиальных, угловых погрешностей при соединении валов муфтами.

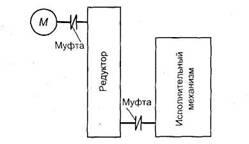

В технике муфты — это соединительные устройства для тех валов, концы которых подходят один к другому вплотную или же удалены на небольшое расстояние. Соединение валов муфтами обеспечивает передачу вращающего момента от одного вала к другому.

Зубчатая муфта обеспечивает компенсацию осевого, радиального и углового смещения валов. Это достигается за счёт того, что её зубчатое зацепление изготовляют с гарантированным боковым зазором и с возможностью свободного осевого смещения сопряжённых зубьев, а сами зубья имеют бочкоподобную форму со сферической внешней поверхностью. Компенсация отклонений от соосности валов сопровождается проскальзыванием зубьев.

Принципиальная схема машины

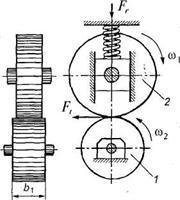

43. Фрикционные передачи. Вариаторы. Диапазон регулирования.

Работа фрикционных передач основана на использовании сил трения. Которые возникают в месте контакта 2х тел вращения под действием прижимающей силы.

Существует 2 вида фрикционных передач:

1. Нерегулируемые (постоянные)

2. Регулируемые(осуществляется бесступенчатое регулирование передаточного отношения )

Вариатор-

механическая передача, способная плавно

менять передаточное отношение в некотором

диапазоне регулирования. Передаточное

отношение i

плавно меняется с изменением d2

от

до

до ,

при переводе колеса А влево (за ось

симметрии) вращение передачи реверсируется,

т.е меняется на противоположное.

,

при переводе колеса А влево (за ось

симметрии) вращение передачи реверсируется,

т.е меняется на противоположное.

Диапазон

регулирования:

,D

[8..10]

,D

[8..10]

При D=3 появляется эффект проскальзывания и КПД передачи понижается.