Курсовой НТД / Тех. карты / С-1-Д2-С2-С8-БН-БТ

.docКАРТА ТЕХНОЛОГИЧЕСКОГО ПРОЦЕССА СВАРКИ

Наименование изделия сосуды, работающие под давлением

Способ сварки ручная дуговая РД (111)

НТД по сварке ПБ 10-115-96, ОСТ 26-291-94, ОТУ 2-92

Основной материал

индекс группы 1 по ПБ 03-164-97

марка (марки, сочетание марок) Ст2, Ст3, Ст3Г, Ст4, 08, 08Т, 08ГТ, 10, 15, 15Г, 18, 18Г, 20, 20Г, 25, 15К, 16К, 18К, 20К, 22К, 15Л, 20Л, 25Л, 20ЮЧ, А, В, 09Г2, 10Г2, 14Г2, Е32, Д32, 16ГМЮЧ, 12ГС, 15ГС, 16ГС, 17ГС, 17Г1С, 17Г1СУ, 20ГСЛ, 20ГМЛ, 09Г2С, 09Г2СА, 09Г2С-Ш, 10Г2С, 10Г2С1, 10Г2С1, 102ГС1Д, 14ХГС, 09Г2СЮЧ, 09ХГ2НАБЧ, 07ГФБ-У, 15ХСНД, 14ГНМА, 16ГНМА, 10ГН2МФА, 10ГН2МФАЛ, 15ГНМФА

Типоразмер:

диаметр от 25 мм до 100 мм

толщина от 3 мм до 12 мм

Соединение:

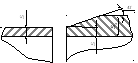

вид соединения стыковое

вид разделки односторонняя V-образная

тип соединения С-8 по ГОСТ 16037

Конструкция соединения

Согласно ГОСТ

16037 S=S1 b c e g Предельные

отклонения Предельные

отклонения Предельные

отклонения Предельные

отклонения 3 1,0 +0,5 0,5 +0,5 8 +2 1,5

+1,5 -1,0 4 10 5 11 6 12 7 13 +3 8 14 2,0

+2,0 -1,5 9 2,0 1,0 0,5 16 +4 10 18 12 +1,0 20

= 500

50

Номинальное

значение

Номинальное

значение

Номинальное

значение

Номинальное

значение

С пособ

подготовки кромок. Подготовку

кромок производить механическим способом

(шлифовальной машиной и проч.). После

огневой резки кромки зачистить

механическим способом на глубину,

превышающую глубину наибольшего выхвата

реза не менее чем на 0,5 мм. Внутреннюю и

наружную поверхности, прилегающие к

кромкам очистить от ржавчины, окалины

и других загрязнений на ширине не менее

20 мм. Если кромки готовились с применением

огневых способов резки, произвести

цветную дефектоскопию кромок.

пособ

подготовки кромок. Подготовку

кромок производить механическим способом

(шлифовальной машиной и проч.). После

огневой резки кромки зачистить

механическим способом на глубину,

превышающую глубину наибольшего выхвата

реза не менее чем на 0,5 мм. Внутреннюю и

наружную поверхности, прилегающие к

кромкам очистить от ржавчины, окалины

и других загрязнений на ширине не менее

20 мм. Если кромки готовились с применением

огневых способов резки, произвести

цветную дефектоскопию кромок.

Требования к сборке. Детали под сварку собирать на прихватках. Прихватки длиной 10…20 мм располагать равномерно по периметру стыка в количестве не менее двух на стык. Высота прихваток должна находиться в пределах высоты корневого слоя шва ((0,6…0,7) S мм). Прихватки выполнять методом РД электродами 2,5 (2,6) мм. После наложения прихваток очистить их от шлака и проконтролировать отсутствие в них пор и трещин.

П

ри

стыковке элементов разной толщины

необходимо предусмотреть плавный

переход от одного элемента к другому

постепенным утонением более толстого

элемента. Угол скоса

элементов разной толщины (рис. 15-а, б, в,

г,е) должен быть не более 200

(уклон 13).

ри

стыковке элементов разной толщины

необходимо предусмотреть плавный

переход от одного элемента к другому

постепенным утонением более толстого

элемента. Угол скоса

элементов разной толщины (рис. 15-а, б, в,

г,е) должен быть не более 200

(уклон 13).

Допускается выполнять сварку стыковых швов без предварительного утонения более толстого элемента, если разность в толщинах соединяемых элементов не превышает 30% от толщины более тонкого элемента, но не более 5 мм; при этом форма шва должна обеспечивать плавный переход от толстого элемента к тонкому.

Смещение кромок В стыкуемых труб в стыковых соединениях определяется шаблоном и щупом и не должно превышать значений, указанных ниже

Смещение кромок стыкуемых труб

-

Номинальная толщина стенки трубы, S, мм

В, мм

свыше 3 до 6

0,1 S + 0,3

свыше 6 до 10

0,15 S

свыше 10 до 20

0,05 S + 1,0

Отклонение от прямолинейности L оси трубы на расстоянии 200 мм от оси шва определяется шаблоном и щупом и не должно превышать значений, указанных в табл. 10

Отклонение от прямолинейности оси трубы

|

Номинальная толщина стенки трубы, S, мм |

L, мм |

|

свыше 3 до 6 |

0,1 S + 1,3 |

|

свыше 6 до 10 |

0,15 S + 1,0 |

|

свыше 10 до 20 |

0,05 S + 2,0 |

Сварочные материалы

|

Марки стали |

Тип электрода |

Марки электродов |

|

Ст3кп, Ст3пс, Ст3сп, Ст3Гпс, 18Гпс, 10, 15, 20, 15К, 16К, 18К, 20К, 20Л, А, В |

Э-42А, Э-46А, Э-50А

|

УОНИ-13/55, УОНИ-13/45, ТМУ-21, ЦУ-5, МТГ-01К, OK 48.00, OK 48.04, OK 53.70, LB 52U, Fox EV 50 |

|

20ЮЧ, 09Г2, 10Г2, 14Г2, Е32, Д32, 16ГМЮЧ, 12ГС, 15ГС, 16ГС, 17ГС, 17Г1С, 17Г1СУ, 20ГСЛ, 20ГМЛ, 09Г2С, 09Г2СА, 09Г2С-Ш, 10Г2С, 10Г2С1, 10Г2С1, 102ГС1Д, 14ХГС, 09Г2СЮЧ, 09ХГ2НАБЧ, 07ГФБ-У, 15ХСНД, 14ГНМА, 16ГНМА, 10ГН2МФА, 10ГН2МФАЛ, 15ГНМФА |

Э-50А |

УОНИ-13/55, ТМУ-21, ЦУ-5, МТГ-01К, OK 48.00, OK 48.04, OK 53.70, LB 52U, Fox EV 50 |

Положение шва при сварке горизонтальное.

Подогрев при tокр. возд. -20 0С подогрев не требуется.

С

варочное

оборудование АДД 4001, ВД-306, «Фора-160»,

«Форсаж-250», «Технотрон» ДС 250, ДС 200.А.

варочное

оборудование АДД 4001, ВД-306, «Фора-160»,

«Форсаж-250», «Технотрон» ДС 250, ДС 200.А.

Режимы сварки

|

№ слоя |

Способ сварки |

электрода, мм |

Род и полярность сварочного тока |

Сила сварочного тока, А |

|

1 |

РД (111) |

2,5 (2,6) |

=+ |

50-70 |

|

2, 3 |

3,0 (3,2) |

70-100 |

Требования к сварке

Место сварки должно быть защищено от ветра и атмосферных осадков.

Сварку следует начинать непосредственно после выполнения прихваток. Нельзя прерывать процесс сварки пока не будет заполнена хотя бы половина разделки кромок.

Дугу зажигать только на подготовленных кромках (внутри разделки) или на наплавленном металле.

Сварку вести короткой дугой (длиной 2-3мм). В процессе сварки нужно как можно реже обрывать дугу. Перед гашением дуги заполнить кратер частыми короткими замыканиями электрода на ванну расплавленного металла.

Места зажигания и обрывов дуги зачищать механическим способом и контролировать внешним осмотром на отсутствие в них пор.

Прихватки выбирать механическим способом до толщины 1-2 мм и полностью переплавлять.

Замки соседних слоев должны быть смещены друг относительно друга не менее чем на 20 мм. По окончании наплавки каждого валика удалить шлак, проверить внешним осмотром отсутствие на поверхности валика дефектов.

Высота каждого валика должна составлять 4…6 мм, а его ширина не более 8…12 мм.

После окончания сварки очистить шов от шлака, а прилегающие к нему зоны от брызг расплавленного металла, произвести контроль сварного соединения внешним осмотром и измерением.

Требования к термообработке без термообработки

Требования к контролю качества:

|

Метод контроля |

Наименование (шифр) НТД |

Объем контроля (количество образцов) |

|

Визуальный и измерительный |

ГОСТ 16037, ГОСТ 5264, РД 34.10.130-96, ПБ 10-115-96, ОСТ 26-291-94, ОТУ 2-92 |

100% |

|

Ультразвуковой или радиографический |

ГОСТ 14782, ГОСТ 7512, ПБ 10-115-96, ОСТ 26-291-94, ОТУ 2-92 |

в соответствии с группой аппарата |

|

Механические испытания: |

ГОСТ 6996, ПБ 10-115-96, ОСТ 26-291-94, ОТУ 2-92 |

на каждого сварщика на партию однотипных стыков каждого аппарата |

|

- на статическое растяжение |

|

2 образца |

|

- на статический изгиб |

|

– |

|

- на сплющивание |

|

2 образца |

|

- на ударный изгиб |

|

– |

|

Металлографические исследования |

ПБ 10-115-96, ОСТ 26-291-94, ОТУ 2-92 |

2 макрошлифа. Исследования проводятся для сварных соединений, определяющих прочность сосудов 1…3 групп, работающих под давлением более 5 МПа или при температуре ниже –40 0С. |

|

Испытание на прочность и плотность |

ПБ 10-115-96, ОСТ 26-291-94, ОТУ 2-92 |

в соответствии с паспортом аппарата |

|

|

|

|