Защита / 1359417_FD6CA_dahin_o_h_massoobmennye_kolonnye_apparaty_konstrukciya_princ

.pdf

ряд общих параметров, характеризующих работу контактных устройств,

для оценки возможности использования контактных устройств в конкрет-

ных условиях.

4.2 Оценочные показатели работы тарелок

При оценке контактных устройств используют следующие парамет-

ры:

- производительность по жидкости L или пару G (используют также величину F-фактор пара или скорости)

F

n,

n,

где ω - скорость пара (газа), отнесенная к свободному сечению колонны,

м/с; n - плотность пара (газа), кг/мЛ;

- эффективность контактного устройства (для тарельчатых аппаратов оце-

нивают через КПД по Мерфи)

yê yí , y* yí

где yí , yê , y* - начальная, конечная и равновесная концентрация легко-

летучего компонента на тарелке в паровой фазе (также и по жидкой фазе х), %;

- гидравлическое сопротивление контактных устройств Ар характе-

ризует энергетические затраты на проведение процесса.

Отношение р к КПД контактного устройства  характеризует гидравлическое сопротивление теоретической тарелки.

характеризует гидравлическое сопротивление теоретической тарелки.

- диапазон устойчивой работы контактного устройства - отношение максимальной и минимальной производительности по пару (газу)

41

GÏmax GÏmin , при котором устройство работает без заметного снижения эф-

GÏmin , при котором устройство работает без заметного снижения эф-

фективности. Этот показатель весьма важен в условиях, когда изменение производительности по пару значительно по высоте аппарата;

- работоспособность в средах, склонных к полимеризации и образо-

ванию отклонений;

-технологичность, простота конструкции, изготовления, монтажа и ремонта;

-металлоемкость;

В большинстве случаев работу конструкции оценивают по первым четырем параметрам.

4.3 Выбор типа тарелки

Ориентировочный выбор типа тарелки наиболее объективно можно провести, используя зависимости эффективности контактного устройства - η (для тарельчатых через КПД по Мерфи) от величины фактора пара F или

скорости

(рис. 4.2).

(рис. 4.2).

Тарелки с капсульными колпачками получили наиболее широкое распространение благодаря своей универсальности и высокой эксплуа-

тационной надежности; они достаточно эффективны (см. рис. 4.2), но ме-

таллоемки и сложны в монтаже.

Тарелки, собираемые из S-образных элементов, устанавливаются преимущественно в колоннах больших диаметров.

Их производительность на 20 - 30 % выше, чем у капсульных.

Клапанные тарелки по сравнению с колпачковыми имеют более вы-

сокую производительность; они применяются для обработки жидкостей, не склонных к смолообразованию и полимеризации, во избежание прилипа-

ния клапана к тарелке.

42

Рис. 4.2. Ориентировочные значения КПД тарелок:

1 - клапанная; 2 - ситчатая; 3 - колпачковая (капсульная); 4 - решетчатая.

Ситчатые тарелки имеют достаточно высокую эффективность, низ-

кое сопротивление и малую металлоемкость. Они применяются преимуще-

ственно в колоннах для обработки чистых жидкостей при атмосферном давлении и вакууме. Решетчатые тарелки провального типа производи-

тельнее в 1,5 - 2 раза, чем колпачковые тарелки и обладают малой метал-

лоемкостью. Их эффективность достаточно высока, но в узком диапазоне рабочих скоростей. Эти тарелки рекомендуется применять при больших нагрузках колонны по жидкости.

43

5 КОНСТРУКЦИИ ТАРЕЛОК РЕКТИФИКАЦИОННЫХ КОЛОНН

Тарельчатые контактные устройства ректификационных и абсорб-

ционных аппаратов классифицируют по числу потоков, типам и конст-

рукции контактных элементов, характеру взаимодействия фаз в зоне кон-

такта, организации перелива жидкости и другим признакам. По числу потоков (сливов) тарелки выполняют одно-, двух- и многопоточными (рис. 5.1). Применяют также многосливные тарелки с равномерно распределен-

ными по площади сливами и тарелки с каскадным расположением полотна.

Многопоточные и многосливные тарелки используют в колоннах большо-

го диаметра и при значительных расходах жидкости. Такие тарелки обес-

печивают более равномерные уровень жидкости и распределение паров по площади контактных устройств. Это связано с уменьшением напряженно-

сти слива в гидравлическом отношении и длины пути жидкости на тарелке.

В колоннах со значительным изменением по высоте жидкостной нагрузки устанавливают тарелки с различным числом потоков. По типу контактных элементов тарелки разделяются на колпачковые с круглыми и прямоуголь-

ными колпачками, тарелки из S-образных элементов, клапанные, ситчатые,

решетчатые, чешуйчатые или язычковые и др.

В зависимости от направления движения игровой и жидкой фаз в зо-

не контакта выделяют тарелки с перекрестным током, прямоточные и про-

тивоточные. По организации перелива жидкости тарелки разделяют на пе-

реливные и беспереливные (провального типа).

44

Рис 5.1. Схемы тарелок: а - однопоточной; б - двухпоточной,

в- трехпоточной; г - четырехпоточной; д - каскадной.

Взависимости от диаметра аппарата тарелки выполняют со сплош-

ным полотном и разборной конструкции.

При сравнительно небольших диаметрах аппаратов применяют та-

релки неразборной конструкции со сплошным полотном. На таких та-

релках для ремонта предусматривают в полотне люки (рис. 5.2). Люк раз-

мещают с учетом схемы расположения контактных элементов. Крышку 1

такого люка изготовляют с контактными элементами и размещают запод-

лицо с полотном тарелки на опорном кольце 2.

45

Рис. 5.2. Ректификационная тарелка с круглыми колпачками.

5.1 Способы крепления полотна тарелок к корпусу колонны

Тарелки разборной конструкции собирают из отдельных поло-

тен, ширина которых позволяет заносить их в колонну через люки.

Полотна размещают на опорных балках. Для соединения полотен ис-

пользуют прижимные планки, струбцины, клиновые соединения (рис. 5.3). Вертикальная полка уголка и ребро, полученное отгибом одной из кромок полотна, увеличивают жесткость полотна тарелок. Герме-

тичность соединений обеспечивают установкой прокладок.

46

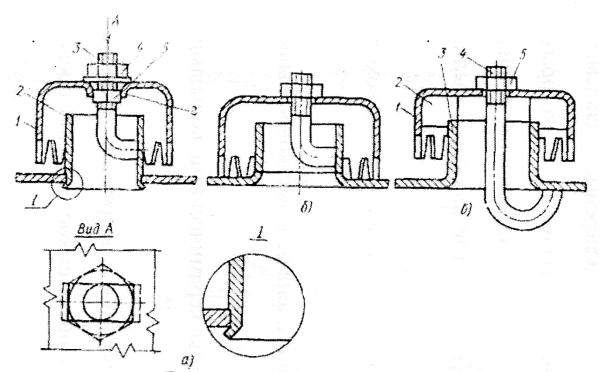

Рис. 5.3. Варианты секций полотна тарелки: 1- полотно; 2 - прокладка; 3 - планка; 4 - прижимный уголок; 5 - клин; 6 - скоба.

Рис. 5.4. Варианты крепления полотна тарелки к корпусу:

а - сваркой, б - на прокладке с прижимной планкой сверху, в - на прокладке со струбциной; г - на сальнике с набивкой.

Существуют различные конструкции крепления полотна тарелки к

корпусу (рис. 5.4). Полотно приваривают сплошным сварным швом к

опорному утолку или применяют разборные соединения на прокладках

или с набивкой в виде сальника.

Для удобства монтажа и ремонта тарелок расстояния между ними

обычно принимают не менее 450 мм, а в местах установки люков в корпусе

колонны - не менее 600 мм.

47

Если конструкция тарелки не обеспечивает сток флегмы при ос-

тановке колонны, то в полотне тарелки, а также в сливных карманах выполняют специальные отверстия диаметром 8-10 мм. Отверстия в полотне тарелки следует располагать по возможности ближе к слив-

ному устройству.

Для вывода и ввода жидкости приемные карманы у сливных устройств тарелок выполняют углубленными. При использовании на-

клонных сливных перегородок сегментных, и центральных сливов переливные устройства сужаются книзу. Это позволяет обеспечить достаточную площадь сечения для дегазации газожидкостной эмуль-

син в верхней части перелива и несколько увеличить площадь кон-

тактной части тарелки. Известны конструкции переливов со специ-

альными устройствами для интенсификации сепарации газа.

Для изготовления тарелок применяют стали ВСтЗсп, 08X13, 12Х18Н10Т, 10Х17Н13М2Т, чугун, монель и другие материалы.

5.2 Тарелки с круглыми колпачками

Они сложны и металлоемки по сравнению с тарелками других типов.

Некоторые их показатели уступают более современным типам тарелок, но они хорошо освоены и находят в промышленности наиболее широкое применение. Колпачки изготовляют круглыми и продолговатыми (тун-

нельными), последние сейчас не находят широкого применения. Круглые или капсульные колпачки стандартной конструкции имеют диаметр 80, 100 и 150мм. Колпачки меньшего размера применяют в колоннах неболь-

ших диаметров. Колпачки на тарелках располагают по вершинам равно-

сторонних треугольников с шагом от 1,3 до 1,9 диаметра колпачка.

Крепление колпачков на тapeлке можно выполнить индивидуальным и групповым способами (рис. 5.5). При индивидуальном способе в конст-

48

рукции, показанной на рис. 5.5, а, колпачок 1 закреплен гайками 4 и 5 на шпильке 3, приваренной к патрубку 2. Прямоугольное отверстие в колпач-

ке под шпильку с двух противоположных сторон имеет отогнутые кромки

2. Положение колпачка по высоте регулируют его вращением, причем од-

новременно вращается и нижняя гайка 5.

Применяют также варианты крепления колпачка, не позволяющие регулировать его по высоте. При этом колпачок может упираться нижними кромками прорезей в полотно тарелки (рис. 5.5, б). По другому варианту

(рис. 5.5, в) колпачок 1 установлен на трех опорных ребрах 2 и притягива-

ется к патрубку 3 шпилькой 4 с гайкой 5. При таком креплении неточность установки патрубков приводит к неправильному положению колпачков по высоте или перекосу, что вызывает их неравномерную работу. В связи с этим нужно следить, чтобы верхние торцы патрубков лежали в одной го-

ризонтальной плоскости.

Возможен вариант одновременного (группового) крепления несколь-

ких колпачков на общем уголке. Уголки крепят к кольцу, приваренному к корпусу колонны, или соединяют шпильками с полотном тарелки. При та-

кой конструкции ускоряется и облегчается монтаж тарелок.

Патрубки крепят к полотну тарелки развальцовкой или сваркой.

Крепление развальцовкой требует увеличения толщины полотна тарелки.

Приварка патрубка позволяет уменьшить толщину полотна до 1,5 - 2,0 мм.

Во избежание коробления при сварке полотно в месте крепления патрубка отбортовывают. Колпачки тарелки изготовляют штампованными из угле-

родистой стали толщиной - 2-4 мм или легированной стали толщиной 1,5- 2,0 мм, а также литыми из чугуна толщиной 5 мм. В некоторых случаях колпачки выполняют из алюминиевых сплавов, пластических масс, кера-

мики. По окружности колпачка для прохода паров имеются 20 - 40 про-

резей высотой 20 или 30 мм. Патрубки для стальных тарелок изготовляют из бесшовных труб.

49

Расстояние между краями колпачков 40-60 мм. Если это расстояние велико, то ухудшается контакт между жидкостью и паром и образуется слой не вспененной (светлой) жидкости. При очень малом расстоянии воз-

растает сопротивление движению жидкости по тарелке, тарелка начинает

«захлебываться».

Рис. 5.5. Способы индивидуального крепления колпачка: а - на шпильке; б - с опиранием на полотно; в - на ребрах.

Зазор между колпачками и краем тарелки должен быть минималь-

ным. Если он по конструктивным соображениям получается значитель-

ным, то для предотвращения прорыва жидкости по краю тарелки уста-

навливают отражательные перегородки, направляющие поток жидкости к колпачкам. Благодаря расположению подающего и сливного патрубков на противоположных краях тарелки жидкость проходит через зону барботажа всех колпачков, что обеспечивает хороший контакт между жидкостью, и

газом.

50