Защита / 1359417_FD6CA_dahin_o_h_massoobmennye_kolonnye_apparaty_konstrukciya_princ

.pdfдукта. В колоннах, непрерывного действия не нужен большой объем кубо-

вой жидкости и кубом в них является нижняя часть колонны высотой 1-2,5

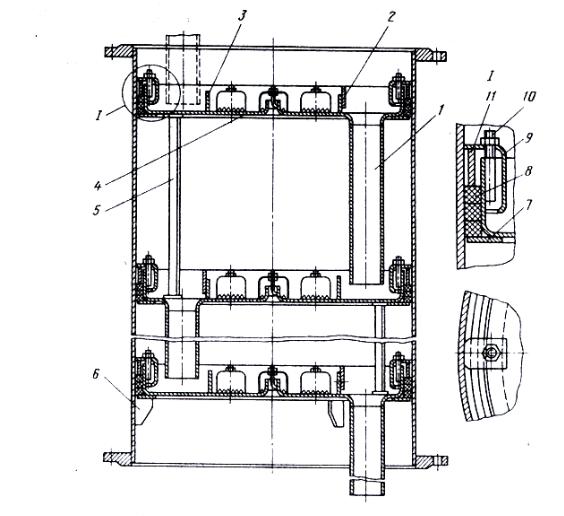

м. На рис. 3.1 показан общий вид тарельчатой ректификационной колонны.

Она состоит из корпуса 3, переливных патрубков 1, кольцевой опоры 4,

опорных колец 6, тарелок 2 и выносного кипятильника 5 и имеет ряд шту-

церов для подачи продуктов и установки приборов. К тарелкам предъяв-

ляются следующие требования: они должны имеет высокой к.п.д., то есть обеспечивать хороший контакт между жидкостью и паров, обладать малым гидравлическим сопротивлением, устойчиво работать при значительном колебании расходов пара и жидкости. Тарелки должны быть просты по конструкции, удобны в эксплуатации, нечувствительны к различным осад-

кам и отложениям, что особенно важно при работе с загрязненными жид-

костями, и иметь малый вес. Наибольшее применение находят колпачко-

вые, ситчатые, клапанные тарелки и струйно-направленные.

Конструктивное исполнение корпусов колонн зависит от их назна-

чения. По давлению, которому колонны подвержены в процессе экс-

плуатации, они подразделяются на атмосферные, вакуумные и колонны под давлением. В вакуумных и работающих под давлением колоннах ве-

личина давления (вакуума) зависит от выбранного технологического ре-

жима. В атмосферных же колоннах незначительное повышенное давление является результатом сопротивления движению паров и жидкости внутри колонны и в коммуникациях после колонны.

Колонные аппараты (рис. 3.1) состоят из вертикального корпуса большей частью с постоянным по высоте диаметром. Для колонн больших размеров в случае, если нагрузка по жидкости и пару (газу) значительно изменятся по высоте колонны, корпус может быть выполнен ступенчатым,

то есть состоящим из частей разного диаметра, соединенных корпусными переходами.

21

Нт

Ввод сырья

|

|

Отгоночная |

|

Нк |

(исчерпывающая) |

||

|

часть |

||

|

|

|

|

Нкуб

Нс

Концентрационная (укрепляющая)

часть

Тарелка

питания

Нюбки

Рис. 3.1. Тарельчатая колонна: 1 - переливное устройство; 2- устройство; 3- корпус колонны; 4- юбка; 5- кипятильник; 6- плоскость тарелки.

22

Корпус снабжен сферической или эллиптической крышкой и днищем и жестко скреплен опорной обечайкой (юбкой) цилиндрической или кони-

ческой формы. Внутри корпуса колонны смонтированы тарелки или опор-

ные решетки для насадки, устройство для ввода сырья, штуцеры для жид-

кости и пара, и др. Монтаж и обслуживание тарелок выполняют через люки.

Корпуса стандартизированных колонных аппаратов изготавливают в двух исполнениях:

- из отдельных царг с фланцевыми соединениями до давления 1,6

МПа. Царги стандартизированы по диаметру и высоте;

Аппараты в царговом исполнении снабжают неразъемными тарелка-

ми (рис. 3.2), представляющими собой отбортованный металлический диск с устройствами (отверстия, клапаны, колпачки) для ввода пара (газа) на та-

релку и слива жидкости Для создания необходимого уровня жидкости на тарелке 4 установлены сливная 2 и переливная 3 перегородки. Высота пе-

реливной перегородки постоянна; она образует так называемый перелив-

ной карман, в который погружена сливная труба 1 расположенной выше тарелки. Высоту сливной перегородки можно регулировать для поддержа-

ния необходимого уровня жидкости на тарелке.

Нижняя тарелка в царге установлена на кронштейнах 6, а остальные -

на стойках 5. Упорные кольца 7 предназначены для герметизации тарелок.

В зазоре между тарелкой и корпусом колонны установлены прокладки 8 из асбестового шнура, закрепленные нажимным кольцом 10, скобами 9 и

шпильками 10.

23

Рис 3.2. Царга тарельчатой колонны.

В аппаратах диаметром 1200 мм и более используют тарелки разбор-

ной конструкции. Они состоят из отдельных секций 4, которые крепятся к опорной раме 1 (рис.3.3) струбцинами 2, винтами 3 и прижимными план-

ками 5. Опорная рама приварена к корпусу колонны. Герметичность со-

единений секций тарелки с опорной конструкцией обеспечивают проклад-

ки 6.

Конструкция узла ввода сырья в колонну зависит от фазового со-

стояния поступающей смеси. Жидкое питание, а также орошающая жид-

кость (флегма), вводятся непосредственно в переливные карманы тарелок.

Переливные карманы, в которые вводится жидкость, обычно углублены

24

ниже тарелки примерно на 300 мм. Иногда для гашения энергии струи в переливном кармане устанавливают отражательную пластину 2 (рис.3.4, а).

Рис 3.3 Узел крепления секции тарелки к корпусу аппарата.

Рис 3.4 Варианты ввода и вывода продуктов из колонны.

25

Цельносварные корпуса рассчитываются для работы под давлением до 4 МПа, имеют диаметр D>1000 мм с интервалом изменения диаметра через 200 мм. Расстояние между тарелками в зависимости от их типов мо-

жет меняться от 300 до 1000 мм (табл. 3.1).

|

|

|

Табл. 3.1 |

D, мм |

Высота царги, мм |

Расстояние между |

Количество тарелок |

|

|

тарелками, мм |

в царге, шт |

400 |

1200 |

200 |

6 |

500 |

1200 |

300 |

4 |

600 |

1200 |

400 |

3 |

800 |

1500 |

500 |

3 |

1000 |

1500 |

500 |

3 |

Общая высота колонны рассчитывается как

H ni 1 Hm Hcen Hêóá ,

где ni - число тарелок в колонне; Hm - расстояние между тарелками;

Hcen - высота сепарационной части колонны; Hêóá - высота кубовой час-

ти колонны. Hcen - это расстояние от верхней тарелки до поверхности

крыши аппарата. Hêóá - это расстояние от нижней тарелки до поверхности днища аппарата (табл. 3.2).

Табл. 3.2

D, мм |

Hcen |

Hêóá |

1000 - 1800 |

800 |

2000 |

2000 - 2600 |

1000 |

2500 |

2800 - 4000 |

1200 |

3000 |

|

|

|

Колонны выполняют как одно целое с юбкой. Высота юбки обес-

печивает необходимый подпор жидкого остатка в колонне на прием на-

соса, откачивающего его. Из этих соображений юбки вакуумных колонн

26

выполняют высотой до 10 м. В остальных случаях высота юбки должна обеспечить свободный доступ обслуживающего персонала к разъемным соединениям под днищем колонны для осмотра и ремонта.

3.1 Требования, предъявляемые к колонным аппаратам

Колонны работают при высоких температурах, среда в них огне- и

взрывоопасная, иногда вызывающая интенсивную коррозию и эрозию. По-

этому корпуса ректификационных колонн относятся к весьма ответ-

ственным конструкциям. Их рассчитывают на совместное действие дав-

ления (внутреннего или внешнего) и собственно веса со всеми внутрен-

ними устройствами и жидкостью. Ректификационные колонны имеют довольно большую высоту, поэтому необходимо проверять их на ветровую

исейсмическую нагрузку.

Впроцессе эксплуатации при ремонтах систематически проверяют и замеряют фактическую толщину стенки корпуса и днищ. При заметном изменении размеров корпуса по отношению к проектным, производят по-

верочный расчет, чтобы установить возможность дальнейшей эксплуата-

ции колонны. Результаты замеров и поверочный расчет оформляют доку-

ментально.

Колонны, работающие под давлением, превышающим 0,07 МПа/м2,

подведомственны инспекции Госгортехнадзора и подлежат специальному освидетельствованию и периодическому осмотру согласно существующим инструкциям.

Правила Госгортехнадзора требуют установки на всех аппаратах, ра-

ботающих под давлением, не менее одного предохранительного клапана.

Колонны для сжиженных газов снабжаются двумя клапанами -

контрольными и рабочими.

Предохранительные клапаны для колонн выбирают по расчетному давлению, а устанавливают (регулируют) по рабочему давлению. Про-

27

пускная способность клапана или группы клапанов должна быть такой,

чтобы давление в колонне не превышало указанного ниже:

- при рабочем давлении до 0,3 МПа/м2 |

- на 0,05 МПа/м2; |

- при давлении от 0,3 до 0,6 МПа/м2 |

- на 15 %; |

- при давлениях выше 6,0 МПа/м2 |

- 10 %. |

Сброс клапана должен быть загерметизирован. Емкость для сброса не должна быть под избыточным давлением. Клапаны регулируют так,

чтобы они открывались до создания в корпусе аппарата максимально до-

пустимого давления.

Конструктивное исполнение ректификационных и абсорбционных колонн в основном зависит от их назначения и специфики протекающих в них процессов ректификации и абсорбции.

3.2 Конструкция ректификационных и абсорбционных

колонн для перегонки сложных смесей

Существует большое число различных типов ректификационных ко-

лонн. Рассмотрим конструкции этих аппаратов на примерах наиболее рас-

пространенных колонн для атмосферно-вакуумной перегонки нефти.

На рис. 3.5 показана конструкция атмосферной ректификационной колон-

ны диаметром 7000 мм. Корпус колонны представляет собой вертикальный цилиндрический сварной сосуд. На колонне предусмотрены следующие штуцера: ввода сырья и вывода продуктов, вывода и подачи циркуляцион-

ных орошений, ввода паров из отпарных колонн, предохранительного кла-

пана на верху колонны, для регулятора уровня в нижней части колонны. В

нижней части колонны в зависимости от ее назначения и схемы устанавли-

вают штуцера; ввода горячей струи, подачи водяного пара, ввода паров из испарителя с паровым пространством или парожидкостной смеси из тер-

мосифонного испарителя. На верху колонны имеется штуцер или муфта для прохода воздуха при заполнении аппарата водой или спуске воды, вни-

28

зу - штуцер для слива воды при промывке и гидравлическом испытании. В

ряде случаев на корпусе аппарата устанавливают муфты для термопар, ма-

нометра, регулятора или измерителя уровня.

При значительной высоте ректификационных колонн, когда толщина стенки корпуса определяется весовыми и ветровыми нагрузками, корпус колонн целесообразно выполнять ступенчато, уменьшая толщину стенки обечаек по высоте аппарата в направлении снизу вверх. Это позволяет уменьшить затраты металла на изготовление корпуса.

К корпусу колонны снизу приварена опорная часть. В опорной части имеются один или два лаза и отверстие для вывода трубопровода остатка.

В верхней части опоры выполняют вентиляционные отверстия для выхода паров, скапливающихся при недостаточной герметичности коммуникаций вывода остатка.

Различные конструкции опорных частей показаны на рис. 3.6. При телескопическом соединении опоры с корпусом (см. рис. 3.6 а, в) расстоя-

ние между сварным швом приварки опоры и кольцевым сварным швом днища принимают h 1,6s +16 мм при s < 30 мм и h=0,6s+48 мм при s 30

мм (где s - толщина стенки днища). При одинаковых диаметрах опорной части и корпуса (рис.З.6, б) можно уменьшить высоту цилиндрического борта и этим облегчить изготовление днища, а также упростить сборку опорной части с днищем. Опорную часть конической формы применяют для высоких аппаратов небольшого диаметра, чтобы придать им большую устойчивость и снизить напряжения на опорной поверхности фундамент-

ного кольца. Для придания жесткости по окружности фундаментного кольца приваривают ребра. Если днище колонны имеет меридиональные швы, то они не должны перекрываться обечайкой опоры.

29

Рис. 3.5. Атмосферная ректификационная колона:

1, 2, 4, 5, 10, 13 - штуцера (1 - предохранительного клапана; 2 - продуктов; 4 - орошения; 5 - ввода паров из отпарных колонн; 10 - сырья; 13 - регулятора уровня); 3 - отбойник; 6 - люки; 7 - тарелка; 8 - сборник флегмы; 9,11муфты (9 - термопар, 11 - манометра); 12 - опорная часть.

30