Защита / 1359417_FD6CA_dahin_o_h_massoobmennye_kolonnye_apparaty_konstrukciya_princ

.pdfпланок (рис. 14.3), которые после прихватки стыка короткими сварными швами срезают газо-кислородной резкой. Подобные направляющие план-

ки используют и при установке одного блока на другой в вертикальном положении (при монтаже блоками). Стыковку производят строго по заво-

дским контрольным рискам или кернам на корпусах, которые тщательно совмещают, а также по маркировке на деталях. Отклонения размеров сты-

куемых участков должны быть в пределах допустимых норм: смещение кромок в кольцевых швах должно быть не более 10 % от толщины листа аппарата, а в случае двухслойной стали оно не должно превышать толщи-

ну плакирующего слоя, кривизна аппарата на участке длиной 1 м должна быть в пределах 2 мм и т. д. Подгонку стыков, например местным подтя-

гиванием, раздачей, насадкой, производят с помощью инструментов и приспособлений, применяемых на машиностроительных заводах. То же самое относится к технологии сварки стыков и деталей, а также к сборке крупных блоков и обечаек из отдельных свальцованных листов. Тщатель-

но контролируются зазоры в свариваемых стыках, которые независимо от толщины листов обечаек должны находиться в пределах 2-4 мм. Перед окончательной сваркой собранные на прихватных стыках аппараты сда-

ются по акту заказчику.

В процессе укрупнительной сборки блоков на монтажной площадке приходится монтировать часть внутренних устройств, а иногда и все внутренние устройства. Наиболее часто встречаются ректификационные колонны; особенности монтажа тарелок в таких колоннах рассмотрены ниже.

14.3 Ремонт тарелок

Ректификационные тарелки можно собирать при вертикальном (то есть рабочем) и горизонтальном положениях колонны. Второй способ по-

зволяет сократить общую продолжительность монтажных работ, но связан

131

с применением для подъема аппарата приспособлений большей грузо-

подъемности.

Основные требования к монтажу тарелок, собираемых по маркиро-

вочным ведомостям согласно чертежам, - обеспечение их пространствен-

ного положения и соблюдение гидравлических затворов между элемента-

ми в заданных пределах. При горизонтальном положении аппарата тарелки устанавливают строго вертикально; их положение проверяют по отвесу, прикладываемому в нескольких точках и по заранее нанесенным на внутренних стенках аппарата меткам, для чего аппарат приходится по-

ворачивать вокруг оси на 90 .

Рис. 14.3. Стыковка обечаек.

Легче обеспечить строгое горизонтальное положение тарелок в уже установленном, выверенном и закрепленном на фундаменте корпусе аппа-

рата; в этом случае достаточной точности добиваются с помощью уровня или заливая на поверхность тарелки воду.

Технология сборки тарелок зависит от их конструкции. Тарелки од-

ного и того же вида отличаются сливными, приемными и отборочными устройствами, что существенно изменяет порядок монтажа. Сборку таре-

лок начинают с приварки к внутренней стенке корпуса колонны опорных

132

(несущих) элементов и неразъемных деталей (карманов, сливов, дисков,

глухих сегментов, полужелобов). Сварку производят в строгом соответст-

вии с техническими условиями, учитывая, что при работе колонны трудно определить отдельные дефекты сварки.

Разборные детали тарелок, вносимые внутрь колонны через люк или свободный торец корпуса (при сборке блоками), собирают в установлен-

ной последовательности. Особое внимание уделяют их взаимному сопря-

жению и сопряжению с неподвижными деталями; должны быть строго выдержаны размеры, координирующие взаимное расположение тарелок;

между поверхностями сопряжения помещают прокладку из соответст-

вующего материала (чаще всего асбестовую); гайки надежно затягивают и при необходимости принимают меры против их самоотвинчивания.

Порядок монтажа тарелок - снизу вверх; такой порядок обеспечива-

ет большой простор работающим внутри колонны рабочим, позволяет со-

кратить количество временных подмостей и производить проверку таре-

лок на барботаж при последовательном креплении ушков также снизу вверх.

Снятые царги после доставки в ремонтный цех или на ремонтную площадку у производственного цеха разбираются для осмотра и ремонта тарелок и колпаков. Ремонт стальных тарелок заключается в заварке про-

корродировавших участков и правке случайных вмятин; колпачки обычно меняют.

133

Рис. 14.4. Схема установочных размеров при сборке стаканов и колпачков на тарелке:

1 - стакан; 2 - переливная труба; 3 - колпак; 4 - тарелка; 5 - стакан (наварить); 6 - тарелка с прогибом.

При ремонте тарелок основным техническим требованием следует считать совпадение в одной плоскости верхних обрезов стаканов для про-

хода паров (h-idem см. рис.14.4). из рис. 14.5 очевидно, что одинаковый контакт паров с жидкостью вокруг каждого стакана требует соблюдения одинакового размера h1 и горизонтальности плоскости верхних обрезов всех стаканов. Некоторая волнистость основания тарелки или его не гори-

зонтальность роли не играют.

Выполнение указанного требования легко достигается в случае при-

менения чугунных тарелок, так как обрезы стаканов при этом простраги-

руются. Выверка сварных стальных тарелок с приварными стаканами производится наливом на тарелку воды и выравниванием верхних обрезов стаканов по уровню воды (одновременно проверяется герметичность та-

релки). Для этого тарелку устанавливают на сухарях так, чтобы обрезы двух диаметрально противоположных стаканов оказались бы над уровнем воды на одинаковой высоте h, затем проверяют одинаковость размеров h у

обрезов всех остальных стаканов. При отклонении этого размера более чем на ±1 мм обрез стакана надо соответственно кругом опилить или на-

плавить.

134

Рис. 14.5. Установка колпака по складному упору: 1 - стакан; 2 - колпак; 3 - тарелка; 4 - складной упор.

На отремонтированные тарелки надевают колпаки. При этом должна быть обеспечена одинаковость размеров h1 вокруг каждого колпака и у разных колпаков. Предварительно проверив идентичность размера h у

всех колпаков, устанавливают их на надлежащую высоту по контрольным упорам.

Для этого в отверстие каждого стакана вставляют поочередно кре-

стообразный складной упор, по которому фиксируют положение колпа-

ков. После такой проверки каждый колпак закрепляют с помощью болтов,

шпилек, скоб и т.п., в зависимости от конструкции узла. На некоторых за-

водах применяют более простой, но менее точный способ выверки колпа-

ков по упорам, базируемым на нижней плоскости тарелки. Так как неко-

торая волнистость стальных тарелок неизбежна, то равномерность высоты h1 у всех колпаков в этом случае недостижима.

Комплектные тарелки с колпачками устанавливают поочередно в отремонтированную царгу, причем горизонтальность каждой тарелки про-

веряют по уровню наливаемой на нее воды с помощью щупа (рейки) (рис. 14.6).

135

Рис. 14.6. Установка тарелки в царгу по щупу-уровнемеру: 1 - щуп-уровнемер; 2 - тарелка; 3 - царга.

Несмотря на то, что во время ремонта тарелок и царг выверку взаи-

моположения деталей производят таким образом трижды, полная гарантия равномерности барботажа пара через жидкость по всей площади тарелок отсутствуют ввиду неточности изготовления стаканов, колпаков и таре-

лок. Действительно, при реальных значениях глубины гидрозатвора h1 в

пределах 25-50 мм даже небольшой перекос или смещение того или иного колпака, приводящий к отклонению размера h1 на 2-3 мм, уже заметно сказывается на равномерность барботажа и, следовательно, на к.п.д. та-

релки.

14.4 Регулировка тарелок

При ремонте колонн, работающих в тяжелых условиях (то есть без запаса высоты), дополнительно проверяют барботаж во время оснащения царг тарелками. Для этой цели царгу устанавливают на жесткий герме-

тичный поддон (рис. 14.7) и притягивают к нему струбцинами. После ус-

тановки первой снизу тарелки закрывают в ней отверстие сливной трубы и подают в штуцер поддона сжатый воздух. Воздух барботирует через слой воды и пузырьками выделяется вокруг каждого колпака; при неравномер-

ном распределении пузырьков регулируют высоту погружения соответст-

вующих колпачков. Такую проверку повторяют при установке в царгу ка-

ждой последующей тарелки.

136

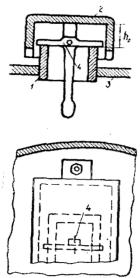

Рис. 14.7. Испытание тарелок на барботаж:

1 - царги колонн; 2 - побка; 3 - эксцентриковый прижим; 4 - поддон.

Иначе собираются колонные аппараты небольших диаметров. Такие аппараты (царговые колонны) собирают из отдельных участков (царг), со-

единяемых друг с другом болтами. Размеры царг позволяют производить сборку внутренних устройств, детали которых вносят в отдельную от ап-

парата царгу через ее открытые торцы. Часто поперечные элементы (на-

пример, тарелки) зажимают между двумя смежными царгами. Для ремон-

та внутренних устройств царговые колонны разбирают. Весьма ответственными операциями при сборке царговых колонн являются уста-

новка прокладок между привалочными поверхностями и крепление царг болтами. От постоянной толщины прокладки по всей площади сопряже-

ния и от равномерности затяжки болтов фланцевых соединений или стяж-

ных шпилек зависит не только плотность соединений, но и вертикальное положение оси колонны и горизонтальное положение тарелок. Регулиро-

вание всех тарелок царговых колонн в собранном виде путем барботажа не всегда возможно, поэтому нормальная их работа предопределяется первоначальной сборкой.

При данной конструкции колонны и ее неизменных технологиче-

ских параметрах работы эффективность массообмена на тарелке зависит от точности регулирования ее элементов, которое производится в процес-

се сборки. Важно знать влияние каждого конструктивного элемента та-

137

релки на ее работу, чтобы в соответствии с заданным технологическим режимом определить установочные размеры этого элемента, например высоту сливной перегородки (сливной трубы) над тарелкой или высоту расположения колпачков.

При регулировании деталей следует учитывать градиент уровня жидкости на тарелке, значение которого тем выше, чем больше количест-

во флегмы, поступающей на тарелку, и чем больше путь, проходимый флегмой по тарелке. Для этого после барботажа высоту расположения колпачков несколько изменяют, уменьшая ее в сторону слива.

Технология барботажа тарелок заключается в следующем. Тарелку заливают водой так, чтобы избыточное количество воды сливалось через сливные устройства. Слив по всему периметру должен быть одинаковым,

поэтому предусматривается возможность его регулирования. Толщина слоя вода на всех участках тарелки должна быть также одинаковой. После заполнения гидрозатворов в сливных карманах под проверяемую тарелку компрессором нагнетается воздух. Регулируя колпачки по высоте, доби-

ваются одинаковой степени барботажа пузырьков воздуха через слой воды по всей поверхности тарелки.

Рис. 14.8. Сборка тарелок ректификационных колон: 1 - желоб; 2 - колпачок; 3 - седловина; 4 - опорный уголок;

5 - уравнительная планка; 6 - фартук.

138

Колпачки обычно регулируют по высоте так, чтобы верхний слой их прорезей в зависимости от режима работы был погружен в жидкость на глубину 20 50 мм. Параллельно с установкой колпачков проводят соот-

ветствующую регулировку по высоте сливных устройств. На рис. 14.8 по-

казан узел крепления колпачков и сливных планок для желобчатых таре-

лок.

Желоб или стакан должны выступать над уровнем жидкости на та-

релке на 10-25 мм. Для создания надежного гидравлического затвора в сливных устройствах сливные перегородки или трубки погружают в жид-

кость в кармане лежащей ниже тарелки на глубину не менее 30 мм.

14.5 Ремонт внутренних устройств

При ремонте внутренние устройства колонн очищают от грязи, кок-

са и других отложений. Твердую и тестообразную массу выгребают лопа-

точками или скребками - чистилками, кокс удаляют с помощью пневмати-

ческих отбойных молотков. Удаление отложений всегда сопровождается повышением концентрации вредных газов в колонне; в этот период внут-

ри колонны рекомендуется работать в шланговых противогазах.

Ремонт внутренних устройств связан с многократным подъемом но-

вых и спуском изношенных деталей; такие операции желательно механи-

зировать. К верхней части корпуса колонны крепят поворотный или не-

подвижный кран-укосину (рис. 14.9). Кран можно прикрепить также к стойкам центральных пилонов лестничных клетей. Электролебедку с мо-

тором во взывобезопасном исполнении или пневмолебедку к крану-

укосине устанавливают у основания колонны или на площадке, которую обслуживает кран-укосина.

Определение износа и отбраковка внутренних устройств произво-

дятся согласно действующим методикам и нормам. Изношенные детали, а

иногда и целые узлы заменяются новыми.

139

Кроме ректификационных тарелок, в колонных аппаратах в зависи-

мости от их назначения монтируются отбойники, паровые маточники, от-

парные секции, питатели и т.д. Требования, предъявляемые к их монтажу,

указываются в чертежах и технических условиях. Монтаж этих устройств желательно производить до подъема колонны, поэтому в некоторых слу-

чаях их дополнительно крепят к корпусу.

Рис. 14.9. Кран-укосина на корпусе аппарат: 1 - кронштейн; 2 - стока; 3 - блок; 4 - ролик.

140