Защита / 1359417_FD6CA_dahin_o_h_massoobmennye_kolonnye_apparaty_konstrukciya_princ

.pdf

Для подачи в колонну паров могут быть предусмотрены коллектор-

ные распределительные устройства.

Жидкие продукты выводятся с тарелок со стороны слива флегмы.

выводная труба должна быть погружена в жидкость во избежание попада-

ния в нее паров. При полном выводе флегмы с тарелки в карманах, из ко-

торых выводится флегма, предусматривают переливные трубы. Верхний уровень этих труб расположен над уровнем жидкости так, чтобы жидкость переливалась в нижнюю тарелку только при переполнении сливного уст-

ройства.

Рис. 13.2. Узел ввода парожидкого сырья с организованным отводом жидкости: 1 - переточные трубы.

В атмосферной колонне установлены 38 двухпоточных тарелок с S-

образными элементами. Верхние три тарелки расположены в плане под прямым углом остальным тарелкам. Для сбора флегмы и вывода циркули-

рующих орошений служат кольцевые сборные устройства. Пары, посту-

пающие снизу, проходят через центральную часть этих устройств. Для пе-

121

ретока флегмы устройства снабжены трубами. Для обслуживания во время

ремонта к нижнему днищу изнутри приварены скобы.

13.2Отбойные устройства

Вректификационных колоннах для отделения капель жидкости от паров над вводом сырья и в верхней части колонны устанавливают отбой-

ные устройства. Отбойные устройства представляют собой обычно конст-

рукцию лабиринтного типа, выполненную из пластин, уголков, проволоч-

ной сетки, колец или другой насадки.

Работа отбойника разделяется на две стадии: при прохождении пото-

ка паров через отбойник капли жидкости выделяются из потока вследствие соприкосновения с поверхностью элементов, а затем отводятся с этой по-

верхности. В ряде конструкций (отбойники с организованным отводом жидкости) предусмотрены специальные приспособления лишь при скоро-

стях паров, не вызывающих режима «захлебывания», при котором жид-

кость, задерживается на отбойнике и начинается унос парами ее капель.

Рис. 13.3. Схема секций отбойников:

а - пластинчатой; б - уголковой; в - жалюзной.

Конструкция отбойника характеризуется двумя основными показа-

телями: долей свободного сечения и удельной (в единице объема) поверх-

ностью. Увеличение доли свободного сечения отбойника повышает его производительность, увеличение поверхности улучшает сепарацию капель.

122

На рис. 13.3 показаны некоторые конструкции отбойников, исполь-

зуемые в ряде действующих ректификационных колонн. Конструкции их отличаются сравнительно небольшой долей свободного сечения и могут эффективно работать только при небольшой скорости. Для высокопроиз-

водительных установок применять такие отбойники нецелесообразно.

Высокой эффективностью отличаются отбойники, выполненные из металлической сетки в многослойном пакете (рис. 13.4). Эти отбойники имеют долю свободного сечения до 97%; значительная поверхность кон-

такта обеспечивается увеличением числа сеток в пакете. Сетку изготовля-

ют из проволоки диметром около 0,25 мм из стали 12Х18Н10Т, а затем гофрируют. Высота гофр составляет около 10 мм. Таким образом, пакет из

10 - 15 слоев сетки имеет высоту 100 - 150 мм. Сетку выполняют также в виде сплющенного чулка. Обычно отбойники собирают из отдельных сек-

ций, которые укладывают на каркас из балок.

В ряде случаев над сетчатым отбойником для периодической про-

мывки его от загрязений устанавливают коллектор, через который подают промывную жидкость (менее тяжелую фракцию).

В сетчатых отбойниках тарелка, поддерживающая сетчатые пакеты,

имеет большое свободное сечение, чем элементы отбойника.

На рис. 13.5 показана конструкция отбойника с вертикальным распо-

ложением элементов. Элементы 1 из листов, согнутых под углом 120º,

имеют специальные карманы 2, по которым жидкость стекает вниз. Слив-

ная труба 3 погружена в жидкость гидрозатвора 4. Такие отбойники эф-

фективны; их применяют в аппаратуре и на коммуникациях газобензино-

вых заводов.

123

Рис. 13.4. Отбойник с вертикаль- |

Рис. 13.5. Сетка для отбойных уст- |

ным расположением элементов. |

ройств: |

|

а - сетка в плане (способ вязки); |

|

б - профиль сетки после гофрирова- |

|

ния; |

|

в - расположение сеток в пакете от- |

|

бойника (1 - верхний слой, 2 - нижний |

|

слой). |

124

14 РЕМОНТ И МОНТАЖ КОЛОННОЙ АППАРАТУРЫ

Под колонным аппаратом понимают вертикально расположенный аппарат, у которого высота значительно больше его поперечного размера.

К колонным аппаратам относятся ректификационные колонны, абсорбе-

ры, адсорберы, десорберы, дистилляторы, скрубберы, экстракционные ап-

параты и др. Способы, применяемые для монтажа и ремонта указанных аппаратов, одинаковы. Кроме того, эти способы во многих случаях полно-

стью или частично применимы для реакторов, регенераторов, различных опорных конструкций, дымовых труб, башен и др.

Колонные аппараты, как правило, устанавливают на открытой пло-

щадке на разных отметках от земли (на фундаментах, железобетонных по-

стаментах, металлических этажерках). Их корпуса, имеющие форму ци-

линдра, изготовляются сварными из углеродистых и легированных сталей.

Внутреннее устройство колонных аппаратов может быть простым и сложным. К внутренним устройствам, например, ректификационных ко-

лонн относятся колосники, барботажные тарелки различных конструкций,

отбойники, улиты, маточники и т.д. Качество работы колонной аппарату-

ры зависит от точности монтажа, как корпуса, так и внутренних уст-

ройств. Неправильный монтаж высоких колонн может привести к замет-

ному нарушению устойчивости аппаратов, превышению по сравнению с расчетными, нагрузок на фундаменты, фундаментные болты и сами кор-

пуса аппаратов.

Колонный аппарат должен поставляться на монтажную площадку в максимально готовом виде. Если перевозка полностью собранного аппа-

рата не представляется возможной, он поставляется максимально круп-

ными блоками или отдельными деталями. Во всех случаях завод-

изготовитель до отправки на монтажный участок должен произвести кон-

125

трольную сборку аппарата, нанести на все сопряжения сборочные оси и контрольные риски.

В зависимости от грузоподъемности имеющихся подъемных при-

способлений на монтажной площадке производят сборку аппарата из де-

талей и блоков или укрупнение блоков. Если аппарат можно поднять на фундамент полностью в собранном виде, то после сборки в горизонталь-

ном положении к нему приваривают все обслуживающие металлоконст-

рукции (площадки, лестницы, иногда лестничные клетки), устанавливают запорную арматуру и трубопроводную обвязку и наносят теплоизоляцию.

Для выполнения перечисленных работ колонны несколько приподнимают и укладывают на опоры (козлы), изготовленные из профильной стали или труб. В некоторых случаях представляется возможным до подъема и уста-

новки аппарата на фундамент произвести также футеровку стенок.

Трубопроводная обвязка и металлоконструкции, поднимаемые вме-

сте с аппаратом, должны быть жестко соединены с ним. Если рабочим проектом такая жесткость не обеспечена, при монтаже предусматривают временные хомуты, пояса, кронштейны, которые после установки аппара-

та в проектное положение снимаются.

Согласно инструкции, аппарат поднимают на фундамент после оп-

рессовки и спуска из него опрессовочной жидкости. При подъеме отдель-

ных блоков в зависимости от выбранного способа монтажа разрабатывают конкретную технологию производства работ, предусматривающую мак-

симальное снижение объема работ, проводимых на высоких отметках.

14.1Ремонт ректификационных колонн

Всостав ректификационных агрегатов входят: колонна, трубчатые аппараты (дефлегматоры, холодильники, теплообменники) и емкостные аппараты (куб, сборники, напорные баки).

126

Ремонт ректификационного агрегата связан с остановкой всех аппа-

ратов его комплектующих (за исключением случаев дублирования неко-

торых аппаратов). Трубчатые и емкостные аппараты ремонтируют при этом ранее изложенными методами.

В процессе эксплуатации колонны загрязняются, корродируют и те-

ряют герметичность.

Эти повреждения требуют организации плановых ремонтов, по крайней мере, двух категорий:

текущий - очистка колонн и всех комплектующих аппаратов, уплот-

нение разъемных соединений, выявление пропусков в трубчатых аппара-

тах данного агрегата и временная ликвидация их заглушиванием дефект-

ных труб;

капитальный - очистка всех аппаратов, замена прокорродированных царг, тарелок, барботеров, сеток и прочих частей колонн, уплотнение всех соединений, полное испытание.

Наиболее сложным является капитальный ремонт тарельчатых ко-

лонн, при котором приходится производить большой комплекс восстано-

вительных работ.

Капитальный ремонт тарельчатых колонн с заменой ряда дефектных тарелок или целых царг производится путем разборки колонны, ремонта ее по частям вне производственного цеха и затем сборки на месте уста-

новки. Реже практикуется капитальный ремонт на месте установки, так как выигрыш во времени на разборке-сборке корпуса не перекрывает по-

тери времени на усложненный демонтаж тарелок по частям через люки.

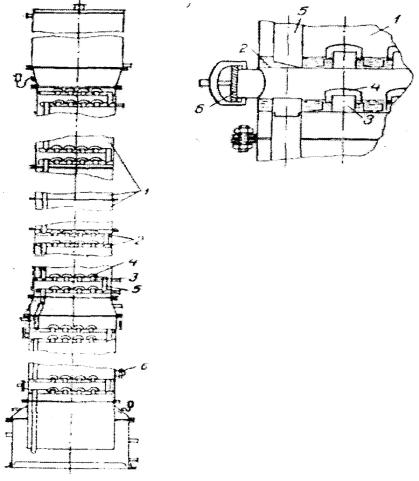

Капитальный ремонт тарельчатой колонны (рис. 14.1) состоит из следующих операций:

-пропарка и продувка ректификационного агрегата (1);

-отсоединение коммуникации и раскрытие люков (2);

127

-разбалчивание фланцевых соединений царг и демонтаж последних вместе с тарелками из цеха (3);

-разборка царг с дефектацией тарелок и колпачков (4);

-изготовление или ремонт тарелок и колпаков (5);

-сборка отремонтированных или новых тарелок с колпаками (6);

-сборка царг (7);

-монтаж и сборка колонны(8);

-испытание колонны (9).

Рис. 14.1. Ректификационная тарельчатая колонна:

1 - царга; 2 - тарелка; 3 - стакан; 4 - колпачок; 5 - переливная труба; 6 - люк.

128

Операции пп. 1, 2, 8 и 9 свойственны капитальным ремонтам колонн всех типов, операции пп. 3 - 7 специфичны для тарельчатых колонн; при-

менительно к насадочным колоннам эти операции заменяются разгрузкой насадки, ее промывкой, пополнением и загрузкой чистой насадки в колон-

ну.

Цель пропарки - удаление взрывоопасных жидкостей и паров из аг-

регата. Острый пар подается в куб колонны и, прогревая жидкий продукт на всех тарелках до кипения, выносит с собой пары продуктов из колон-

ны. Конец пропарки устанавливают по температуре выходящих с верха колонны паров, которая должна быть выше температуры кипения водно-

продуктовых паров любой концентрации. Так, например, при пропарке спиртовых колонн температура верха колонны в конце пропарки должна составлять 100ºС.

Пропарка не обеспечивает полой очистки колонны, так как на тарел-

ках может быть слой нагара или накипи, поэтому, в случае ремонта без полной разборки колонны, требуется очистка стенок царг и тарелок через люки водяной струей или даже скребками. После пропарки колонну раз-

бирают по царгам, в связи с чем должны быть предусмотрены постоянные или временные подъемные устройства. Очень часто при размещении ко-

лонн в узких высотных частях здания или вне зданий оказывается (для уменьшения высоты опор подъемного такелажа) выгодным снимать царги по порядку «снизу-вверх», а собирать их при монтаже «сверху-вниз».

Преимущества такого способа демонтажа-монтажа будут выяснены далее при рассмотрении операции сборки.

14.2 Сборка аппаратов и крупных блоков

Отдельные составные части крупногабаритного колонного аппарата доставляют на сборочную площадку, которую следует расположить как можно ближе к тому месту, где в соответствии с проектом должен быть

129

установлен собранный аппарат. Сборочная площадка оснащается стенда-

ми, кантователями, сварочными автоматами и подъемно-транспортными механизмами. Здесь производят сборку аппарата из готовых блоков или сборку крупных блоков из узлов или деталей.

Как уже говорилось, колонные аппараты собирают в горизонталь-

ном положении. Для этого отдельные блоки (части цилиндра) укладывают на сборочные стенды с вращающимися катками (рис. 14.2, а) или на шпа-

лы с ограничительными уголками - упорами (рис. 14.2, б). Число опор под каждой стыкуемой частью выбирают в зависимости от веса и сечения ап-

парата. Обычно расстояние между опорами не превышает 5 м.

Рис. 14.2. Стенды для сварки цилиндрических аппаратов: а - рольганг; б - площадка для кантования.

Стыкуемые части аппарата подтягивают друг к другу трубоукладчи-

ками или тракторами. Для совпадения стыков по всему периметру к кром-

кам одной из стыкуемых частей приваривают 8 и более направляющих

130