Защита / 1359417_FD6CA_dahin_o_h_massoobmennye_kolonnye_apparaty_konstrukciya_princ

.pdf

11 МЕХАНИЧЕСКИЙ РАСЧЕТ ТАРЕЛОК

Механический расчет тарелок в зависимости от ее конструкции включает расчет диска и опорного каркаса на прочность и жесткость, про-

верку контактных устройств (например, S-образных элементов) на жест-

кость, что особенно существенно для тарелок из легированных сталей, вы-

полненных из тонких листов, расчет на прочность колосников для тарелок под насадку и т.п.

Диск тарелки бескаркасного типа можно рассматривать как тонкую круглую пластину, опертую по контуру и нагруженную равномерно на-

грузкой от собственного веса и веса жидкости. В этом случае толщину диска и прогиб в центре тарелки определяют по формулам:

f |

5 |

|

|

pR4 |

4,08 |

pR4 |

, |

(11.1) |

|||||

|

|

64N |

64N |

||||||||||

1 |

|

|

|

|

|

|

|

|

|||||

|

|

|

|

|

|

|

|

|

|

|

|

||

|

|

S |

|

0,56D |

p |

|

|

|

|||||

|

|

G , |

|

(11.2) |

|||||||||

|

|

|

|

||||||||||

где µ = коэффициент Пуассона (для стали µ=1/3); R - радиус тарелки, N -

цилиндрическая жесткость,

N |

E S 2 |

, |

(11.3) |

|

12(1 2 )

где Е - модуль продольной упругости.

Величина прогиба диска тарелки не должна превышать 1/2000 ее диаметра.

Каркас тарелки рассчитывают на нагрузку от веса тарелки QT , веса жидкости или насадки QH , которые находятся на тарелке, и собственного веса балок каркаса. Нагрузка на каркас

Q QT QH . |

(11.4) |

Удельная нагрузка на единицу площади тарелки

111

p |

4Q |

. |

(11.5) |

|

|||

D2 |

|

||

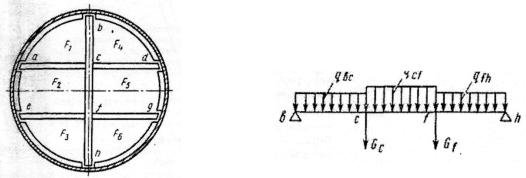

Нагрузки на площади F1,…..F6, ограниченные по контуру опорными балками и кольцом (рис. 11.1) Q1 pF1;Q2 pF2 и т. д.

Удельную нагрузку, приходящуюся на единицу длины балок, рассчи-

тывают из условия равномерного распределения нагрузок (Q1 ,Q2 и т. д.) по их опорным периметрам, то есть

q1 |

Q1 |

; |

q |

2 |

Q2 |

и т. д. |

(11.6) |

ab bc ca |

ac cf ca |

Рис. 11.1. Схема каркаса тарелки. |

Рис. 11.2. Схема нагружения балки. |

Суммарные удельные равномерно распределенные нагрузки на от-

дельные участки балки bh с учетом нагрузки от собственного веса балки q6

можно подсчитать по формулам:

qbc |

q1 q4 q6 ; |

|

||

qcf |

q3 |

q5 |

q6 ; |

(11.7) |

qfh q3 |

q5 |

q6 |

|

|

Кроме равномерно распределенной нагрузки, на центральную балку bh действуют сосредоточенные силы в местах крепления боковых балок в точках с и f (рис. 11.2):

Gc |

1 |

|

ac |

1 |

|

cd ; |

(11.8) |

|

2 |

2 |

|||||||

q1 q2 q6 |

q1 q5 q6 |

112

Gf |

1 |

|

ef |

1 |

|

fg, |

(11.9) |

|

2 |

2 |

|||||||

q2 q3 q6 |

q5 q6 q6 |

где q - удельная равномерно распределенная нагрузка от собственного ве-

6

са боковых балок.

Каркас тарелки должен придавать ей необходимую жесткость. При недостаточной жесткости балок каркаса гидравлические затворы прорезей контактных устройств в центре тарелки будут больше, чем у периферии.

Это приведет к нарушению равномерности барботажа. В связи с этим мак-

симальный прогиб балок каркаса должен быть не более 1/2000 их пролета и не более 3 мм.

При расчете балок следует подбирать необходимый профиль с уче-

том прибавки на коррозию.

113

12СПЕЦИАЛЬНЫЕ КОЛОННЫ

12.1Особенности конструкции вакуумных колонн

Вакуумные колонны для перегонки мазута работают под наружным избыточным давлением около 0,093 МПа и отличаются сравнительно большим диаметром корпуса.

На рис. 12.1 показана вакуумная колонна внутренним диаметром

8000 мм. Корпус вакуумной колонны укреплен снаружи кольцами жестко-

сти, имеющими обычно в колоннах большого диаметра двутавровое сече-

ние. Кольца жесткости устанавливают снаружи аппарата, так как в этом случае они не мешают внутренним устройствам и не подвергаются корро-

зионному воздействию среды. Расстояние между кольцами жесткости при-

нимают обычно от 1,5 до 2,5 м с таким расчетом, чтобы они не мешали ус-

тановке люков и штуцеров.

Диаметр нижней части корпуса вакуумных колонн обычно меньше;

для колонны, показанной на рис. 12.2, он равен 4500 мм. С одной стороны,

это обеспечивает меньшее время пребывания гудрона в нижней части ко-

лонны и уменьшает вероятность его термического разложения. С другой стороны, объем паров в нижней части колонны меньше, чем в верхней час-

ти, поэтому нет необходимости выполнять нижнюю часть колонны боль-

шего диаметра. В верхней части колонны паров меньше, чем в средней части, поэтому верхняя часть колонны выполнена диметром 7000 мм.

При изготовлении вакуумных аппаратов большого диаметра должны быть обеспечены минимальные отклонения от правильной формы, так как они ведут к перенапряжениям в стенке аппарата и снижению запаса устой-

чивости формы корпуса.

Над вводом сырья и в верхней части вакуумных колонн устанавли-

вают отбойные элементы для отделения капель от паров при высокой ско-

рости последних. В колонне на рис. 12.3 отбойное устройство предусмот-

114

рено также и в средней части под тарелкой вывода продукта; оно выполне-

но из прямоугольных коробов с боковыми стенками из многослойной сет-

ки.

В колонне применены двухпоточные ситчатые тарелки с отбойными элементами и прямоточные клапанные тарелки; последние установлены в контуре циркуляционных орошений (в верхней, средней части) и внизу ко-

лонны. Расстояние между тарелками принято 800 мм.

Для ввода орошения предусмотрены коллекторы, для сбора и вывода флегмы (орошения, продуктов) применены специальные тарелки с патруб-

ками прямоугольного сечения для прохода паров.

Ввод сырья в колонну выполнен тангенциальным в виде двух распо-

ложенных одна над другой улит и обеспечивает сбор и отвод флегмы в приемные карманы расположенной ниже тарелки.

Большое число люков в вакуумных колоннах нежелательно, так как это снижает герметичность аппарата. Однако для обеспечения ремонта та-

релок большого диаметра необходимы люки у каждой тарелки. Люки и штуцера, устанавливаемые в вакуумных колоннах, применяют обычно на условное давление 1,6 МПа.

115

Рис. 12.1. Вакуумная колонна:

1- корпус;2,6, 11 - тарелки клапанныепрямоточныесоответственнотрех, двух- и четырехпоточные;3- монтажный штуцер;4- тарелкадлясбора и выводафлегмы;5,8- тарелкиситчатыесотбойными элементамисоответственнодвухиоднопоточные;7- тарелкадлясборафлегмыссетчатыми отбойниками; 9- отбойник сетчатый;10 - улиты ввода сырья;

12 -коллектор распределенияводяногопара.

116

12.2 Экстракционные колонны

Экстракционные колонны представляют собой вертикальные цилин-

дрические аппараты, конструктивно различающиеся внутренним устройст-

вом, которое обеспечивает контакт между двумя жидкими фазами. Внут-

ренние устройства выполняют из тарелок (жалюзийных, колпачкового типа, перфорированных и каскадных), а также различного типа насадки.

В качестве примера рассмотрим экстракционную колонну для деас-

фальтизации пропаном, работающую под давлением 4,7 МПа (рис. 12.2).

Сравнительно высокое давление обуславливается необходимостью под-

держивания пропана при температуре 70 - 90ºС в жидкой фазе. Внутрен-

ний диаметр колонны 3000 мм толщина стенки 70 мм. В колонне в зоне экстракции установлены девять жалюзийных тарелок 1. Между тарелками имеются коллекторы из перфорированных труб для ввода и распределения сырья 2 и растворителя 3.

Образующаяся при экстракции тяжелая фаза (раствор асфальтовых веществ в пропане) опускается, а легкая фаза (рафинатный раствор, со-

стоящий в основном из жидкого пропана и масляной части) поднимается.

Для лучшего отделения рафинатного раствора на верху колонны в отстойной зоне встроены трубчатые пучки, в которые подается водяной пар, и две жалюзийные тарелки. Это позволяет интенсифицировать про-

цесс отстоя.

Жалюзийная тарелка (рис. 12.3) состоит из секций, которые опира-

ются на каркас из пластин-балок 3 и распорных стержней 4. Секция состо-

ит из наклонно поставленных пластин (жалюзей) 1 и дистанционных ребер

2.

117

Рис. 12.2. Экстракционная колонна |

Рис. 12.3. Жалюзийная тарелка. |

12.3 Пуск и остановка колонн

Ректификационные колонны пускаются в эксплуатацию одновре-

менно с так называемой холодной циркуляцией всей системы. Согласно рабочей технологической карте-схеме, сырье прокачивают в течение 10-30

118

мин по всему оборудованию, проверяя на герметичность систему, работу контрорльно-измерительных приборов,запорныхустройстви т.д.

Затем температуру в системе медленно повышают за счет тепла трубчатых печей - так называемая горячая циркуляция. При температуре верха колонны 95-100 С горячая циркуляция продолжается в течение по крайней мере двух часов для выпаривания всей содержащейся в колонне воды. После этого температуру в колонне повышают со скоростью 20-30 С

в час.

С началом испарения легких фракций в колонну постепенно подка-

чивают сырья. По достижении необходимой температуры постепенно по-

дают орошение (начиная с самого верхнего), тем самым устанавливая нор-

мальные рабочие параметры, предусмотренные технологической картой. В

этих условиях всю установку переводят на питание свежим сырьем, к ко-

лонну подают пар и выводят на режим нормальной работы. Необходимо особенно следить за тем, чтобы пар не содержал конденсата, поэтому па-

ропровод непосредственно перед штуцером колонны должен быть тща-

тельно продут.

Нормальная остановка колонны осуществляется в последовательно-

сти обратной пуску. Аварийная же остановка, предпринимаемая при вне-

запном прекращении сырья, пара, электроэнергии, воды, а также при вы-

ходе из строя других аппаратов установки, требует более формированных действий.

Особенно опасно внезапное прекращение подачи воды на вакуумную установку. В этом случае необходимо немедленно закрыть задвижку на водяной линии, ведущей к барометрическому конденсатору и эжекторам,

чтобы предотвратить засасывание воздуха из трубопроводов воды.

119

13 КОНСТРУКЦИЯ ВНУТРЕННИХ УСТРОЙСТВ КОЛОНН

13.1 Узлы ввода сырья

Конструкция узла ввода сырья зависит от фазового состояния сырь-

евой смеси. Жидкое сырье, а также орошающая жидкость вводится непо-

средственно в сливные карманы тарелок. При значительной длине пере-

ливного устройства жидкость целесообразно подавать в несколько точек через внутренний распределительный коллектор.

При подаче сырья в парожидкостном состоянии необходимы соот-

ветствующая конструкция и достаточное пространство для сепарации па-

ровой фазы сырья от жидкости. Некоторые варианты узла ввода сырья в колонну показаны на рис. 13.1. Для защиты корпуса колонны от воздейст-

вия сырьевого потока и придания направления сырьевой струе устанавли-

вают отбойные листы или короба. Конструкция должна обеспечить про-

пуск жидкости на вышерасположенную на нижерасположенную тарелку.

На рис. 13.2 приведена конструкция ввода со сборником жидкой фазы сы-

рья, обеспечивающая ее подачу непосредственно в карманы расположен-

ной ниже тарелки.

Рис. 13.1. Варианты узла ввода сырья:

а- тангенциальный; б - под тарелкой с боковыми сливами;

в- под тарелкой с центральным сливом; г - радиальный одним протоком; 1 - отбойный лист; 2 - сливное устройство.

120