2 Катализаторы.

Первыми катализаторами крекинга были природные глины. Их обрабатывали серной кислотой, удаляя нежелательные компоненты. Основными недостатками являлись низкая механическая прочность и низкая селективность.

Начиная с 30-х гг. стали использовать синтетические катализаторы - алюмосиликаты.

В 50-е гг. обнаружили, что высокую активность в процессах крекинга проявляют цеолиты. В катализатор их вводят 15...20% масс.

В последние годы почти все катализаторы цеолитсодержащие. Основными недостатками является малая механическая прочность, высокая активность.

На старых установках использовали шариковые катализаторы диаметром 3...7 мм.

Сейчас используют микросферические катализаторы (пылевидные). В процессах с крупногранулированным катализатором с их поверхности удаляется не весь кокс и процессы проводят со сплошным слоем катализатора (не меняется расстояние между частицами катализатора). При этом была плохая конвенция, т.е частицы катализатора плохо омывались сырьём. Поэтому впоследствии перешли на псевдокипящий слой. И теперь работают в режиме транспорта (уноса) частиц.

Модификации шариковых катализаторров: АСК, Цеокар 2, 3, 5, 3Ф, Ц-10.

Микросферические КМЦР (катализатор микросферический цеолитсодержащий с редкоземельными элементами).

3 Температура.

Оптимальная температура 450-510. Суммарный тепловой эффект процесса отрицательный. Чтобы поддерживать оптимальную температуру нужно организовать подвод тепла (теплоноситель - перегретый катализатор).

4 Кратность циркуляции катализатора.

Циркуляция осуществляется между реактором и регенератором. Определяется как отношение количеств катализатора к сырью, подаваемых в реактор в единицу времени.

Содержание кокса в закоксованном катализаторе 2 - 3 % Минимальное кол-во катализатора подбирается из теплового баланса.

На установках с крупногранулированным катализатором К = 4...5

5 Давление.

Основные реакции крекинга сопровождаются увеличением объёма, процесс протекает в паровой фазе. Давление нужно понижать. Оптимальное давление 0,125-0,15 МПа. Избыточное давление в реакторах поддерживают с той целью, чтобы продукты реакции могли преодолеть сопротивление аппаратов на блоке фракционирования.

Повышение давление ухудшает селективность процесса и приводит к росту выхода газов и кокса.

Влияние температуры на крекинг вакуумного газойля

6 Время контакта сырья с катализатором.

Влияние времени контакта на КК. 1- 475 ºС, 2-500, ºС 3-575 ºС.

3 Разновидности процесса каталитического крекинга

- Установки с крупногранулированным шариковым катализатором (43-102).

- Установки с пылевидным (микросферическим) катализатором, работающих в режиме псевдоожижения.

- Установки с пылевидным (микросферическим) катализатором, работающих в режиме транспорта катализатора (43-102).

- Установки крекинга типа MSCC (миллисекундный каталитический крекинг).

4 Описание работы установки Г-43-102 каталитического крекинга вакуумного газойля

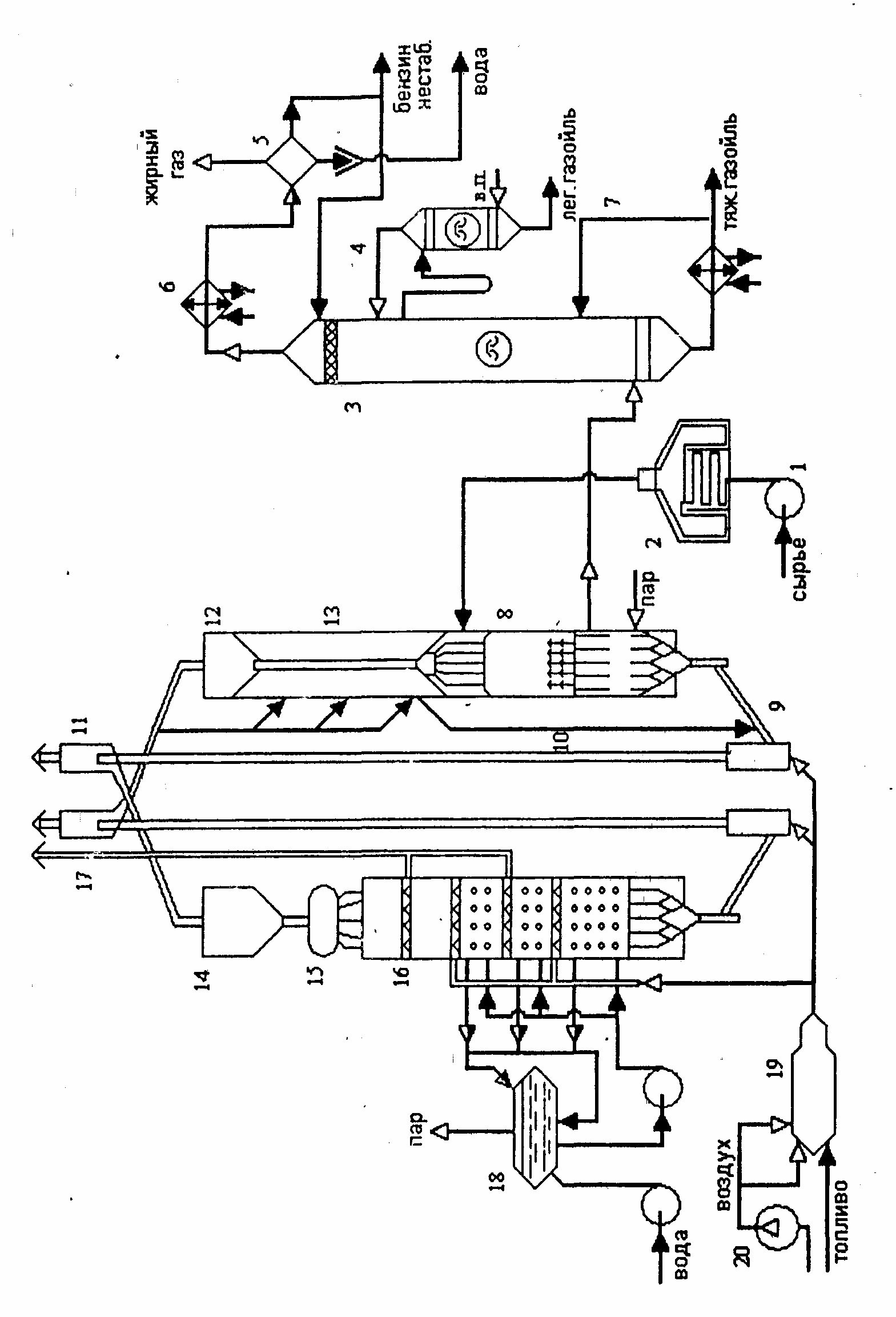

Сырье нагревается в печи 2 до температуры 350-380 ºС и направляется в реактор 8. Туда же из бункера-накопителя 12 через напорный стояк 13 поступает регенерированный катализатор с температурой 500-520ºС. Катализатор равномерно распределяется по всему сечению реактора с помощью специального распределительного устройства. Время контакта сырья с катализатором в реакторе около 20 мин. Парообразные продукты из реактора поступают в ректификационную колонну 3. В реакторе 8 поддерживается избыточное давление 0,125 МПа.

На блоке фракционирования в колонне 3 сверху выделяют жирный газ и нестабильный бензин, через отпарную колонну - легкий газойль, снизу колонны 3 выводят тяжелый газойль. Газ в дальнейшем направляется на газофракционирующую установку (ГФУ), где из него выделяют пропан-пропиленовую (ППФ) и бутан-бутиленовую (ББФ) фракции.

В низ реактора 8 для удаления из пор катализатора адсорбированных газообразных и жидких продуктов реакции крекинга подают водяной пар. После отпарки при помощи специальных воронок катализатор собирается в один поток и поступает в дозер 9. Транспорт катализатора по стояку 10 осуществляется горячими дымовыми газами, образующимися в топке 19 (температура дымовых газов 480 ºС).

В циклоне 11 катализатор отделяется от дымовых газов и поступает в бункер-накопитель 14. Из него через распределитель 15 катализатор поступает в регенератор 16 – это аппарат квадратного сечения, разделенный на 8 зон. В каждую зону подается воздух, и из каждой зоны выводятся дымовые газы.

Начиная с третьей зоны, в регенераторе находятся встроенные змеевики, в которые подается горячий конденсат, за счет чего снимается избыточное тепло реакций окисления кокса. Пароконденсатная смесь из змеевиков поступает в барабан 18, где происходит отделение пара от конденсата. Давление в барабане в 1,2–1,6 МПа. Полученный водяной пар используют на установке или подают в общую заводскую сеть.

После регенератора катализатор поступает в дозер 9 и через циклон 11 транспортируется в бункер-накопитель 12, из которого через напорный стояк 13 катализатор вновь поступает в реактор.

Рисунок 10 – Принципиальная технологическая схема каталитического крекинга (Г-43-102)