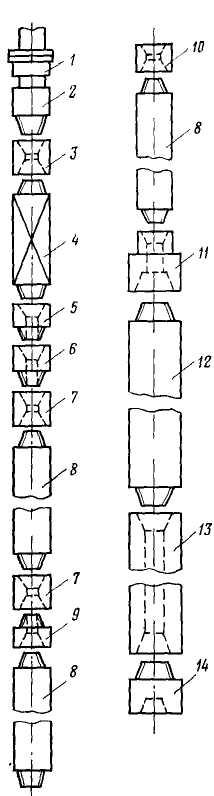

- •Рис II 1 Трехшарошсчные долота.

- •Вращение долота

- •Промывка скважин и буровые растворы

- •Управление направлением оси скважины

- •I Трубы из стали группы прочности д, с уставным диаметром 245 мм, с толщиной стенки 10 мм и муфты к ним

- •2 Трубы безмуфтовые раструбные из стали группы прочности д, с условным диаметром 168 мм, толщиной стенки 9 мм тбо-168х9-д

- •Буровые установки

Лекция №1

ПОРОДОРАЗРУШАЮЩИЕ ИНСТРУМЕНТЫ

Назначение и классификация породоразрушающих инструментов

По назначению породоразрушающие инструменты подразделяются на три группы.

1. Буровые долота для сплошного бурения.

2. Бурильные головки для бурения кольцевым забоем.

3 Буровые долота и инструменты специального назначения.

Первая и вторая группы предназначены для разрушения горной породы в целях углубления скважин, третья — для работы в созданном стволе скважины при выполнении заранее обусловленных технологических задач (увеличение диаметра ствола скважины, выравнивание стенок скважины, разбуривание цементных стаканов, шарошек и других металлических предметов, зарезка ствола скважины в заданном азимуте).

По принципу разрушения породы породоразрушающие инструменты классифицируются следующим образом.

1. Породоразрушающие инструменты режуще-скалывающего воздействия, предназначенные для разбуривания вязких и пластичных пород небольшой твердости (вязких глин, малопрочных глинистых сланцев и т. д.) и малой абразивности. К этой группе относятся двух- и трехлопастные буровые долота, а также трехлопастные бурильные головки.

2 Породоразрушающие инструменты дробящс-скалывающего действия, предназначенные для разбуривания неабразивных и абразивных пород средней твердости, твердых, крепких и очень крепких. К этой группе относятся шарошечные буровые долота и шарошечные бурильные головки.

3 Породоразрушающие инструменты режуще-истирающего воздействия, предназначенные для бурения в породах средней твердости, а также при чередовании высокопластичных маловязких пород с породами средней твердости и малоабразивными твердыми породами. К этой группе относятся буровые долота и бурильные головки с алмазными и твердосплавными породоразрушающими вставками.

В Советском Союзе буровые долота выпускают несколько заводов, каждому из которых для шифровки долот присвоена следующая буква (индекс).

Заводам ВПО «Союзнефтепроммаш» Министерства химического и нефтяного машиностроения:

Верхнесергинскому долотному заводу ............. В

Дрогобычскому долотному заводу ............... У

Куйбышевскому долотиому заводу............... К

Сарапульскому машиностроительному заводу им. Ф. Э. Дзержинского ............................ Д

Заводам Министерства цветной металлургии:

Востокмашзаводу....................... Ш

Поворовскому опытному заводу института Гипромашобогащения Р

Московскому комбинату твердых сплавов............ М

Экспериментальному заводу ВНИИБТ Министерства нефтяной промышленности .......................... Н

Буровые долота для сплошного бурения

Для бурения скважин сплошным забоем вращательным способом применяю|гя шарошечные, лопастные и алмазные долота.

Шарошечные долота

ГОСТ 20692—75 «Долота шарошечные» предусматривает выпуск одно-^), двух-(П) и трехшарошечных (Ш) долот для сплошного бурения скважин 39 диаметров — от 46 до 508 мм (табл. 11.1) и 13 типов (табл. 11.2).

По конструкции и расположению промывочных и продувочных отверстий ГОСТ предусматривает изготовление шарошечных долот с центральной (Ц) и боковой гидромониторной (Г) промывкой, а также центральной (П) и боковой (ПГ) продувкой.

По конструкции опор шарошек ГОСТ предусматривает изготовление долот на подшипниках качения (В); на двух и более подшипниках скольжения (А); на одном подшипнике скольжения и остальных подшипниках качения (Н).

Пример условного обозначения трехшарошечного долота по ГОСТ 20692—75: III 2)5,9 С-ГН.

Здесь III — трехшарошечное долото; 215,9— диаметр долота, мм; С — для бурения пород средней твердости; Г—с боковой гидромониторной промывкой; Н — с опорой шарошки на одном подшипнике скольжения.

Марка шарошечного долота выбивается на торце присоединительной резьбовой части. Там же выбивается порядковый заводской номер долота, клеймо завода и ОТК- В маркировке трехшарошечных долот и долот с центральной промывкой не маркируются цифра III и буква Ц.

Пример условного обозначения двухшарошечного долота по ГОСТ 20692—75: II 112М-ГН.

Здесь II — двухшарошечное долото; 112 — диаметр долота, мм; М — для бурения мягких пород; Г — с боковой гидромониторной промывкой; Н — один подшипник скольжения, остальные подшипники качения.

Пример условного обозначения о дно шарошечного долота по ГОСТ 20692—75: I 139,7 СЗ-А.

Здесь I — одношарошечное долото; 139,7 — диаметр долота, мм; СЗ — для бурения абразивных пород средней твердости; А — опора имеет не менее двух подшипников скольжения.

Трехшарошечные долота отечественных конструкций представлены следующими сериями:

1) 1АН (рис II 1, a);

2) 2AH (рис II 1, б);

3) IAB (рис II 1, е);

4) 2АВ,

5) ЗАН,

6) Отвечающие требованиям ОН 26-02-128—69 Трехшарошечные долота серии 1АН для низкооборотного

(Н) роторного бурения и для бурения с забойными двигателями, вращающими долото с относительно невысокой частотой (до 350 об/мин) Для них характерны повышенная точность изготовления (А), удлиненная присоединительная резьба, негерметизированная опора по схеме РШС — роликоподшипник — шарикоподшипник (замковый) — подшипник скольжения, состоящий из радиального и торцового фрикционных подшипников (см рис II 1, о)

Трехшарошечные долота серии 2АН также предназначены для низкооборотного бурения (40—250 об/мин) Имеют герметизированную опору, в которой утечке смазки из полости шарошки препятствует сальниковое уплотнение (У), перекрывающее зазор между цапфой и шарошкой Опора выполнена по такой же схеме (см рис II, 1, б), как и у долот серии 1АН, т е РШС В целях повышения долговечности сальникового уплотнения рекомендуется эксплуатировать эти долота при ограниченных нагрузках и сокращении до минимума вибраций долота.

Рис II 1 Трехшарошсчные долота.

Серия а — 1АН, б — 2АН, в — 1АВ, / — резервуар для смазки, .2—-крышка резервуара, 3 — эластичный компенсатор 4 — смазочный канал, 5 — сальниковое уплотнение, 6—8 — подшипники

Трех шарошечные долота серии IAB предназначаются преимущественно для высокооборотного (В) бурения, однако их можно применять и при низкооборотном бурении Изготавливают их с негерметизи-ровашюи опорой шарошек по схемам шарикоподшипник-—замковый шарикоподшипник — шарикоподшипник (ШШШ), роликоподшипник — замковый шарикоподшипник — роликоподшипник (РШР) и в долотах диаметром до 190,5 мм — шарикоподшипник — замковый шарикоподшипник— роликоподшипник (ШШР)

Трехшарошечные долота серии 2АВ, предназначенные для высокооборотного бурения, отличаются от долот серии 1АВ наличием в них герметизированной опоры

Трехшарошечные долота серии ЗАН, предназначенные для низкооборотного (до 90 об/мин) бурения, отличаются от долот серии 2АН в основном конструкцией опоры, выполняемой по схеме подшипник скольжения — замковый шарикоподшипник — подшипник скольжения (СШС)

Долота рассмотренных пяти серий изготавливаются в соответствии с ГОСТ 20692—75 Однако опытные партии долот имели небольшие отступления от стандарта ун шифр им присваивался ие по ГОСТ 20692—75 Так, например, долотам серии 1АН диаметром 190,5 мм, предназначенным для бурения пород средней твердости, с боковой гидромониторной промывкой был присвоен шифр 1АН 190,5 СГ Другой пример шифровки опытной партии долот серии 2АП 190,5 СГНУ

Здесь 190,5 — трехшарошечное долото диаметром 190,5 мм (в соответствии с ГОСТом римская цифра III может опускаться), С — предназначенное для бурения в породах средней твердости; Г — с боковой гидромониторной промывкой; Н — опора имеет один подшипник скольжения, остальные подшипники качения; У — опора герметизированная (не предусмотренная ГОСТом буква У означает «уплотнение»).

Наличие в шифре буквы Н, указывающей на тип опоры, и буквы У, указывающей на применение герметизированной опоры, дает возможность судить о том, что долото 190,5 СГНУ относится к долотам серии 2АН.

Трехшарошечным долотам, выпускавшимся в соответствии с требованиями ОН 26-02-128—69, присваивался шифр с указанием завода-изготовителя, например трехшарошечное долото 2К-214 СГ.

Здесь 2 — порядковый номер модификации данной модели; К — индекс завода-изготовителя; 214 — диаметр долота, мм; С — тип долота, Г — промывка боковая гидромониторная.

Другой пример: трехшарошечное долото Р-243 ОКП

Здесь Р — индекс завода-изготовителя; 243 — диаметр долота, мм; ОК — тип долота; П — продувка воздухом или газом

Трехшарошечные долота, соответствующие ОН 26-02-128—69, полностью заменяются долотами, отвечающими требованиям ГОСТ 20692—75, и приводятся здесь в целях облегчения чтения ранее выпущенной литературы и производственной документации (табл ИЗ)

Как видно из табл. II 3, промышленностью освоен выпуск трехшаро-шечных долот не всех диаметров, предусмотренных ГОСТ 20692—75, что необходимо иметь в виду производственным и проектным организациям

Трехшарошечные долота имеют промывочные устройства следующих основных модификаций

1. С центральным промывочным О1верстием, как правило без сопел (насадок); в конце шифра долота проставляется буква Ц, в маркировке буква Ц не выбивается Промывочное отверстие круглого сечения образуется при соединении сваркой трех секций долота Возможна установка в отверстие сопла (насадки), предложенного УфНИИ

2. С боковыми (периферийными) промывочными отверстиями, как правило, с соплами (насадками), в конце шифра проставляется буква Г (гидромониторные насадки). Промывочные отверстия просверливаются в специальных приливах на лапах Сопла (насадки) изготавливают из износостойкого керамического алюмооксидного материала 2ХС, для которого техническими условиями 11—77 рекомендовано создавать напор жидкости не более 12 МПа при скорости ее истечения из сопел не свыше 120 м/с и при содержании в жидкое in абразивных частиц до 2 %. Сопла (насадки) выполняются в основном модификации НД (рис 112) с параметрами, приведенными в табл. 11.4

В некоторых долотах диамефом 2!5,9 мм Куйбышевский долотный завод устанавливает сопла (насадки) модификации НКВ (рис. II 3) с параметрами, приведенными в табл. II 5.

3. С основным центральным продувочным отверстием и с наклонными продувочными отверстиями, просверленными в лапах и цапфах долота и подводящими газообразный агент из полости присоединительной головки в опоры шарошек В конце шифра этих долот проставляется буква П (продувка). Диаметр просверленного в каждой лапе отверстия

i должен быть ______________

d= V(0,l — 0,12)D2, (II.1)

~де D — диаметр центрального отверстия.

В центральном отверстии возможна установка обратного клапана, 1репятствующего попаданию выбуренной породы после прекращения продувки скважины.

4. С основными боковыми (периферийными) продувочными отвер-:тиями с соплами (насадками) НД (см. рис. 112 и табл. II.4) Боковые )тверстия просверлены в специальных приливах на лапах. Наклонные фодувочные отверстия просверлены в лапах и цапфах долота для под-зода газообразного агента из полости присоединительной головки в опоры нарошек. В конце шифра этих долот проставляется буквосочетание ПГ (продувка гидромониторная).

Двухшарошечные долота выпускаются в ограниченном количестве щаметрами 76, 93, 112 и 132 мм и применяются при бурении геологоразведочных скважин.

Одношарошечные долота выпускаются только типа СЗ .

Лекция №2

Лопастные долота

Лопастные долота выпускаются двух разновидностей разрушающие горную породу по принципу резания и скалывания (двухлопастные 2Л и трехлопастные ЗЛ) и разрушающие горную породу по принципу резания и истирания (трехлопастные ЗИР и шестилопастиые 6ИР, ИСМ)

Долота 2Л (рис 114) и ЗЛ (рис 115) имеют в верхней части ниппель с замковой резьбой для присоединения к бурильной колонне, а в нижней части — две или три лопасти, расположенные по отношению друг к другу под углом соответственно 180 и 120° Долота 2Л изготовляются цельноковаными, а ЗЛ — сварными с приваркой штампованных лопастей к цельнокованому корпусу

Для увеличения износостойкости лопасги армируют твердыми спла вами Наиболее сильно армируют периферийные участки и боковые поверхности лопастей, так как они выполняют максимальный объем ра боты по разрушению породы

Долота 2Л и ЗЛ выпускаются двух типов М — для бурения мягких пород и МС — для бурения мягких пород с пропластками пород средней твердости Отличаются они друг от друга схемой армирования передней поверхности лопастей долота Если у долот типа М передние поверхности лопастей армированы зернистым твердым сплавом, то у долот типа МС применяется пластинчатый и зернистый твердый сплав Долота 2Л имеют два промывочных отверстия (без сопел)

ОСТ 26-02-1282—75 «Долота лопастные» предусматривает изттов ление долот 2Л типов М и МС 14 малых размеров — диаметром от 76 до 165,1 мм

Условное обзначение долот 2Л по ОСТ 26 02-1282—75 2Л 76 М, 2Л-112 МС

Долота ЗЛ имеют три промывочных отверстия без сопел либо с соплами (насадками) Основные размеры сопла лопастного долота (рис 116) приведены в табл II 7 Все сопла выпускаются с одним и тем же наружным диаметром (30,4 мм), одной и той же высотой (25 мм) и с одинаковой конусностью (13°30').

Рис. II 5. Долото ЗЛ:

/ — присоединительная резьба; 2 — сопло (насадка), 3 — болт, 4 — стопорная шайба; 5 — твердосплавные пластины; 6 — байонетная шайба; 7 — твердосплавные вставки; в — уплотнительные кольца; 9 — лопасти; 10 — корпус

ГОСТ 26-02-1282—75 «Долота лопастные» предусматривает изготовление долот ЗЛ типов М и МС 30 размеров — диаметром от 120,6 до 469,9 мм.

Пример условного обозначения долот ЗЛ по ОСТ 26-02-1282—75: ЗЛГ—190,5 МС.

Долота ЗИР (рис. II.7) имеют в верхней части ниппель с замковой резьбой для присоединения к бурильной колонне, а в нижней части три фигурные лопасти, расположенные по отношению друг к другу под углом 120°. В отличие от долот 2Л и ЗЛ у долот ЗИР лопасти, приваренные к корпусу, располагаются перпендикулярно к плоскости забоя, что и определяет режуще-истирающий характер разрушения ими породы. Изготовляются эти долота только типа МСЗ с армированием твердосплавными штырями калибрующих поверхностей и режущих кромок лопастей и зернистым твердым сплавом передних и калибрующих поверхностей лопастей

Промывочные отверстия выполнены без сопел либо со сменными соплами, имеющими такие же диаметры, как и у долот ЗЛ

ОСТ 26-02-1282—75 «Долота лопастные» предусматривает изготовление долот ЗИР 10 размеров диаметром от 190,5 до 269,9 мм.

Примеры условного обозначения долот ЗИР по ОСТ 26-02-1282—75: ЗИР-190 МСЗ, ЗИРГ-190 МСЗ.

Долота 6ИР выпускаются только типа С и отличаются от долот ЗИР наличием трех основных и трех укороченных лопастей, армированных твердыми сплавами Выполняться они могуг как цельноковаными, так и с лопастями, приваренными к корпусу. Нижняя поверхность корпуса имеет не округлую, как у долот ЗИР, а плоскоконическую форму, армированную зернистым твердым сплавом.

/ — уплотнительные кольца; 2 — болт; 3 — шайба для удержания сопла; 4 — твердосплавные вставки; 5 — байонетная шайба; 6 — сопло; 1 — лопасти; 8 — твердосплавные вставки; 9 — корпус

Рис. 11.8. Долото ИСМ (шестнлопастное)

Без сопел предусмотрен выпуск долот 5ИР диаметром 76—132 мм, без сопел или с соплами — диаметром 139,7 — 269,9 мм.ГОСТ 26-02-1282—75 «Долота лопастные» предусматривает изготовление долот 6ИР 26 размеров диаметром 76—269,9 мм.

Долота ИСМ в лопастном исполнении (рис. 118) отличаются от долот 6ИР главным образом применением для армирования лопастей

Рис 119 Долото ИСМ (лопастное конусообразное)

сверхтвердого материала «Славутич», обладающего высокой износостойкостью Выполняются они либо цельноковаными с последующим фрезерованием лопастей, либо с приваренными лопастями По конструкции долото ИСМ отличается от долота 6ИР формой рабочей части основных трех лопастей и расположением трех дополнительных укороченных лопастей Основные лопасти сходятся на оси долота, а дополнительные расположены асимметрично по отношению к основным Все шесть лопастей расположены перпендикулярно к плоскости забоя и поэтому разрушение породы осуществляется резанием и истиранием Дополнительные лопасти предназначены, как и у долот 6ИР, для стабилизации долота в скважине и улучшения калибровки ее стенок.

Промывочные отверстия просверлены в корпусе долота Выпускаются долота без сопел или с соплами, выполненными из твердого сплава. Последние имеют форму (и размеры) примерно такую же, как и у трех-шарошечных долот, и рассчитаны на истечение промывочной жидкости со скоростью 90—120 м/с. Предназначены долота для бурения в мягких породах и в породах средней твердости.

Долота ИСМ разработаны в Институте сверхтвердых материалов АН УССР. Изготовляются они опытным заводом института и Дрогобыч-ским долотным заводом. Пример шифровки долот ИСМ 188,9-РГ-Ю. Здесь ИСМ—разработчик и изготовитель (Институт сверхтвердых материалов); 188,9 — номинальный диаметр долота, мм, Р — модель долота (режущее); Г — гидромониторное, 10 — номер модификации.

Как видно, тип долота (М, МС и т. д) в шифре не указывается, а модель долота Р названа условно.

Другая разновидность долот ИСМ в лопастном исполнении — долота с конусообразной рабочей поверхностью (рис. II 9) Геометрическая форма и размеры лопастей обеспечивают хорошую проходимость долота по стволу скважины Число лопастей (3, 5, б, 7, 9) выбирают в зависимости от диаметра долота. Торцовые поверхности лопастей долота армируются вставками из «Славутича», а калибрующие — вставками из «Славутича» или из другого твердого сплава.

Пример условного обозначения долот: ИСМ 188.9-МС-2 Здесь ИСМ — разработчик и изготовитель (Институт сверхтвердых материалов), 188,9 —

номинальный диамеф долота, мм; МС — тип долота; 2 — номер модификации.

Третья разновидность долот ИСМ — долота с короткими и широкими лопастями — секторами (одинарными или спаренными), оснащенными вставками из «Славутича».

На рис. 11.10 показано долото ИСМ с секторным расположением шести лопастей, образующих вогну го-коническую форму забоя, обеспечивающую хорошее центрирование долота в скважине. Промывка осуществляется через три боковых и три центральных отверстия. Первые направляют промывочную жидкость непосредственно на забой, а вторые — по межсекторным каналам к периферийным участкам забоя скважины. Выпускаются долога рассматриваемой модификации типа М и МС. Шифруются долота так же, как и долота второй разновидности.

Как видно, шифровки долот первой и второй разновидностей разные, а шифровка долот второй и третьей разновидностей одинаковая, что затрудняет определение модели долота по шифру.

Если долото ИСМ, разработанное Институтом сверхтвердых материалов, изготовлено на Дрогобычском долотном заводе, то долоту присваивается буквосочс1ание УИСМ (У — присвоенная заводу буква).

ОСТ 39.026—76 предусматривает выпуск долот ИСМ диаметром от 91,4 до 391,3 мм (табл. 118). Уменьшение диаметра долот ИСМ, как и алмазных долот, по сравнению с номинальными диаметрами шарошечных долот и лопастных долот 2Л, ЗЛ, ЗИР и 6ИР на 1,6—2,4 мм вызвано необходимостью предупреждения повреждения вставок из «Славутича» и алмазов при спуске долота в скважину, сужающуюся в интервале бурения предыдущими шарошечными или лопастными долотами из-за уменьшения их диаметров в связи с износом калибрующих частей шарошек или лопастей.

Лекция №3

Алмазные долота

ОСТ 39 026—76 предусматривает выпуск алмазных долот, как и долот ИСМ, диаметром от 91,4 до 391,3 мм (см табл 118)

«Инструкция по бурению нефтяных и газовых скважин алмазными буровыми инструментами», введенная приказом Министерства нефтяной промышленности 18 07 1978 г № 365 предусматривает изготовление алмазных долот для бурения сплошным забоем с применением природных и синтетических алмазов с однослойным, импре1 нированным и комбинированным (однослойным и импрегпированным) армированием секторов, контактирующих с разрушаемой породоп

Однослойные алмазные долота, оснащенные синтетическими алмазами, предусмотрено выпускать следующих модификаций

ДЛС — для бурения в породах средней твердости (типа С);

ДС — для бурения в мягких породах (типа М),

ДКС — для бурения в породах средней твердости (типа С),

ДРС — для бурения в породах средней твердости с пропластками твердых пород (типа СТ).

Однослойные алмазные долота, оснащенные природными алмазами, предусмотрено выпускать следующих модификаций

ДК — для бурения в породах средней твердости (типа С);

ДР — для бурения в породах средней твердости с пропластками твердых пород (типа СТ) и в твердых абразивных породах (типа ТЗ).

Импрегнированные алмазные долота с применением синтетических алмазов предусмотрено выпускать модификации ДКСИ для бурения в малоабразивных породах средней твердости (типа С), а с применением природных алмазов — модификации ДИ для бурения в малоабразивных и абразивных породах средней твердости (типа С) и в твердых абразивных породах (типа ТЗ)

Комбинированные алмазные долота с применением синтетических алмазов модификации ДУС и природных алмазов модификации ДУ предназначены для бурения перемежающихся мягких пород с пропластками пород средней твердости (типа МС).

Условные обозначения алмазного долота. М-ДР 214,3, СТ1, где М — индекс завода-изготовителя, ДР — модификация долота, 214,3 — диаметр доло1а, мм; СТ—1ип доло1а; 1—номер модификации; М-ДКСИ 188,9С6, где М —индекс завода-изготовителя; ДК—модификация долота; С —армировано синтетическими алмазами; И — импрегнированное; 188,9 —диаметр долота, мм; С — тип долота; 6 — номер модификации.

Колонковые долота

Принципиальная схема устройства колонкового долота, состоящего из бурильной головки и керноприемного устройства, показана на рис. 11.11

Бурильная головка /, разрушающая породу по периферии забоя, оставляет в центре скважины колонку породы (керн) 2, поступающую при углублении скважины в керноприемное устройство, состоящее из корпуса 4 и керноприемника 3. Корпус керноприемного устройства служит для соединения бурильной головки с бурильной колонной, размещения керноприемника и защиты его от механических повреждений, а также для пропуска промывочной жидкости между ним и керноприемником Бурильная головка предназначена для разрушения породы кольцевым забоем и образования керна, а керноприемник — для приема керна, сохранения его во время бурения и при подъеме на поверхность. Для выполнения этих функций в нижней части керноприемника устанавливают кернорватели и кернодержатели, а вверху клапан 5, пропускающий через себя вытесняемую из керноприемника жидкость при заполнении ее керном.

Керноприемные устройства типа Р должны изготовляться со съемным керноприемником а керноприемные устройства типа Т — со съемным керноприемником (исполнение 1) и с не съемным керноприемником (исполнение 2)

Основные параметры кернопри-емных устройств должны соответствовать указанным в табл II 9

Условные обозначения кернопри-емных устройств по ГОСТ 21949—76

1 УКР 164/80 Здесь УКР — устройство керноприемное типа Р (для роторного бурения с диаметром корпуса 164 мм и внутренним диаметром керноприемника 80 мм)

2 УКТ-1-164/40 Здесь УКТ — устройство керноприемное типа Т (для турбинного бурения), исполнения 1 (со съемным керноприемником), с внутренним диаметром керноприемника 40 мм

Бурильные головки ГОСТ 21210—75 «Головки бурильные для керноприемных устройств» предусматривают выпуск шарошечных и ло пастных бурильных головок нескольких типов (табл II 10), каждому из которых соответствуют определенное конструктивное исполнение и об ласть применения Их основные размеры приведены в табл ПИ, II 12

Примеры условного обозначения бурильных головок по ГОСТ 21210—75

1 К 139,7/52 М Здесь К — бурильная головка для керноприемных устройств с несъемным керноприемником, 139 7 — наружный диаметр, мм, 52 — внутренний диаметр, мм, М — для бурения мягких пород

2 КС 187 3/40 СЗ Здесь КС — бурильная головка для керноприем ных устройств со съемным керноприемником, 187 3 — наружный диаметр мм, 40 — внутренний диаметр, мм, СЗ — для бурения абразивных пород средней твердости

Как видно модель бурильной головки (шарошечная, лопастная и т д ) по шифру установить нельзя

Помимо шарошечных и лопастных бурильных головок для бурения кольцевым забоем успешно применяются алмазные бурильные головки оснащенные синтетическими алмазами и твердым сплавом «Славутич» ОСТ 39,026—76 предусматривает изготовление таких бурильных головок для керноприемных устройств как со съемным, так и с несъемным кер-ноприемником диаметром соответственно 130,4—346,8 и 185,7—292,9 мм (табл II 13).

Лекция №4

Выпускаемые колонковые долота

В соответствии с Методическим руководством по бурению с отбором керна нефтяных и газовых скважин, изданным Министерством нефтяной промышленности в 1982 г, предусматривается применение при роторном бурении керноприемных устройств с несъемным керноприемником типов «Недра», «Силур» и «Кембрий» с лопастными, шарошечными и алмазными бурильными головками и бурильными головками ИСМ, а также керно-приемные устройства В-ДК с шарошечными бурильными головками

Для бурения с отбором керна при турбинном способе бурения применяются керноприемные турбобуры (турбодолота) со съемным керноприемником КТД-3 с шарошечными бурильными головками и со съемным или несъемным керноприемником К.ТД-4С с шарошечными или алмазными бурильными головками

Созданы также подвески на вал турбобура, позволяющие отбирать керн в несъемный керноприемник с шарошечными бурильными головками

Характеристики керноприемных устройств «Недра», «Силур», «Кембрий» и КТД приведены в табл. 11.14, 11.15, 11.16.

Долота специального назначений

Пикообразные долота. В соответствии с ОСТ 26-02-1282—75 «Долота лопастные» применяются пикообразные долота двух типов:

1) ПЦ — для разбуривания цементных пробок и металлических деталей низа обсадных колонн;

2) ПР — для расширения ствола скважины в мягких пластичных породах с пропластками пород средней твердости.

У первых боковые грани не армируются во избежание разрушения обсадных колонн, а у вторых армируются для сохранения диаметра долота в течение длительного времени.

Предусматривается выпуск пикообразных долот диаметром от 97 до 445 мм.

Расширители. Наиболее распространены шарошечные расширители РШ диаметром 244,5; 269,9; 295,3; 349,2; 393,7 и 444,5 мм, применяемые для увеличения диаметра скважины при бурении долотами и бурильными головками меньших диаметров.

Применяются также четырех- и шестилопастные расширители, одно-шарошечные пилотные расширители РОП и наддолотные штыревые расширители.

Фрезерные долота Применяют как для бурения малоабразивных пород, так и для разбуривания цементных мостов и металла в скважине. Наибольшее распространение имеют фрезерные долота ИСМ диаметром 188,9; 211,1; 267,5 и 292,9 мм, выпускаемые по особым техническим условиям Института сверхтвердых материалов.

Условное обозначение: ИСМ-188,9-А-МС-2. Здесь ИСМ — Институт сверхтвердых материалов; МС — для мягких пород с пропластками пород средней твердости; 2 — номер модификации.

Долота для реа кти вно -турб инного способа бурения. При бурении с реактивно-турбинными бурами (РТБ) применяют серийные трехшарошечные долота и специально созданные ДРБ (долота для реактивного бурения) с фрезерованными зубьями или твердосплавными зубьями только на периферийных венцах.

Лекция №5

БУРИЛЬНАЯ КОЛОННА

Состав, назначение и условия работы бурильной колонны

Условия работы бурильной колонны при роторном способе и при бурении с забойными-двигателями различны При роторном способе бурильная колонна, передающая вращение от ротора к долоту и нагрузку на забой, испытывает целый ряд нагрузок

Когда бурильная колонна не касается забоя скважины и не вращается, оьй подвержена только растягивающим усилиям, которые достигают максимума у вертлюга В процессе бурения скважины верхняя часть бурильной колонны растянута, а нижняя, опирающаяся на забой, сжата. Таким образом, бурильная колонна при бурении .одновременно подвержена действию растягивающих и сжимающих усилий и, следовательно, испытывает напряжения растяжения л сжатия.

Кроме напряжений растяжения и сжатия при передаче вращающего момента от ротора к долоту, в бурильной колонне возникают напряжения кручения, которые имеют максимальное значение у устья скважины, а также изгибающие напряжения от действия центробежных сил, увеличивающиеся от устья к забою скважины.

Одновременное действие на бурильную колонну всех перечисленных сил осложняет условие ее работы при роторном способе бурения В результате часто случаются аварии с бурильными трубами, бурильными замками и другими элементами бурильных колонн

При бурении скважины с забойным двигателем условия работы бурильной колонны значительно облегчаются Она в этом случае не вращается и поэтому испытывает только растягивающие и сжимающие нагрузки, а также реактивный момент забойного двигателя Последний имеет незначительную величину, и поэтому в практических расчетах им можно пренебречь

Таким образом, бурение с забойными двигателями в значительной степени снизило требования к бурильной колонне Стало возможным применять для бурильной колонны трубы с меньшей толщиной стенок, что сократило расход металла, а следовательно, уменьшило ее стоимость Число аварии с бурильной колонной при любых условиях ее работы с забойными двигателями всегда меньше, чем при роторном бурении

Лекция

№6

Лекция

№6

Ведущие бурильные трубы

Для бурИЛЬНЫХ КОЛОНН, применяемых при бурении нефтяных и газовых скважин, изготовляются ведущие бурильные трубы только в сбор ном исполнении с квадратным сечг-нием (табл II 17)

На рис II 13 приведена ведущая бурильная труба сборной конструкции, состоящая из квадратной толстостенной штанги 2 с прошитым или просверленным каналом верхнего переводника ведущей трубы 3 (ПШВ) для соединения с вертлюгом и нижнего переводника ведущей трубы / (ПШН) Соединение переводников с ведущей трубой осуществляется с помощью треугольной трубной резьбы Дня предохранения резьбы нижнего переводника от износа при многократных свинчиваниях и развинчиваниях во время наращивания бурильной колонны и при спус ко подъемных работах на нижний переводник навинчивают предохрани тельный переводник 6 (см рис II 12)

Наибольшую эксплуатационную надежность имеют ведущие бурильные трубы сборной конструкции с коническими поясками типа ТВКП, квадратные штанги которых соединяются с нижним (ПВНК) и верхним (ПВВК) переводниками с помощью трапецеидальной трубной резьбы.

Штанги ведущих бурильных труб изготовляются из сталей групп прочности Д и К (табл. 11.18). Переводники для ведущих труб с треугольной резьбой изготовляются из стали марки 40ХН, с трапецеидальной резьбой — из стали марки 40ХНМА с пределом текучести соответственно 568 и 735 МПа.

Бурильные трубы и соединительные муфты по ГОСТ 631-75

Стандарт предусматривает изготовление следующих стальных бесшовных бурильных труб и соединительных муфт к ним'

типа 1 — с высаженными внутрь концами и муфтами к ним

типа 2 — с высаженными наружу концами и муфтами к ним (табл II 20, рис II 15);

типа 3 — с высаженными внутрь концами и коническими стабилизи рующими поясками (табл II 21, рис II 16),

типа 4 — с высаженными наружу концами и коническими стабилизи рующими поясками (табл II 22, рис II 17)

Трубы всех четырех типов изготовляются обычной точности, но по соглашению изготовителя с потребителем трубы типов 1 и 2 могут быть изготовлены повышенной точности

Трубы всех четырех типов должны изготовляться длиной

6,8 и 11,5 м — при условном диаметре от 60 до 102 мм,

11,5 м — при условном диаметре от 114 до 168 мм

В партии может быть поставлено до 25 °/ длиной 6 м

Рис II 15 Бурильные трубы с высаженными наружу концами

Допускаются отклонения по длине +0,6 м для труб длиной 6 и 8 м, + 0,9 м для труб длиной 11,5 м Длина трубы определяется расстоянием между ее торцами, а при навинченной муфте — расстоянием от свободного торца муфты до последней риски резьбы противоположного конца трубы Трубы типов 1 и 2 длиной 6,8 и 11,5 м поставляются без муфт Од нако по заказу потребителя трубы эти могут быть поставлены в ком плекте с муфтами, навинченными на муфтонаверточном станке Допускаются отклонения по наружному диаметру ±1 %—при обычной точности изготовления труб типов 1—4, ±0,75 % — при повышенной точности изготовления груб типов 1 и 2 Допускаются отклонения по толщине сгенки трубы

— 12,5 % —д.1я труб обычной точности типов 1—4,

— 10%—для труб повышенной точности типов 1 и 2 Допускаются отклонения ±1,5 мм по наименьшему внутреннему диа

метру высаженной части труб типов 1 и 3 с внутренней высадкой

Овальность и разностенность труб не должны выводить размеры труб за предельные откпонения по наружному диаметру и толщине стенки Кривизна труб на концевых участках, равных Уз длины трубы не должна превышать 1,3 мм на 1 м Общая кривизна трубы, т е стрела прогиба, замеренная на середине трубы должна быть не больше 1/2000 длины трубы

Бурильные трубы и соединительные муфты должны изготавливаться из сталей, механические свойства которых приведены в табл II 18

Муфты для труб типов 1 и 2 с условным диаметром 114 мм и ме нее должны изготавливаться из стали последующей группы прочности, а трубы с условным диаметром 140 мм и более и муфты к ним — из стали одной группы прочности

Трубы и муфты должны быгь термически обработаны

Условные обозначения бурильных труб и муфт по ГОСТ 631—75

1 Труба бурильная типа I, обычной точности изготовления, услов ным диаметром 114 мм, с толщиной стенки 9 мм, из стали группы проч ности Д труба В-114Х9-Д

2 То же повышенной точности труба ВП114Х9Д

Рис. 11.18. Профиль трубной резьбы бурильных труб типов 1 и 2

-

Муфта к трубе типа 1 с условным диаметром 114 мм, из стали группы прочности Д: муфта В-114-Д.

-

Труба бурильная типа 2, обычной точности изготовления, услов ным диаметром 114 мм, с толщиной стенки 9 мм, из стали прочности Д: труба Н-П4Х9-Д.

-

То же, повышенной точности: труба НП-114Х9-Д.

-

Муфта к трубе типа 2 с условным диаметром 114 мм, из стали группы прочности Д: муфта Н-114-Д.

-

Труба бурильная типа 3 с условным диаметром 114 мм, с толщи ной стенки 9 мм, из стали группы прочности Д: труба ВК-П4Х9-Д.

-

То же, типа 4: труба НК-П4Х9-Д.

Для труб и муфт с левой резьбой в условном обозначении после слов труба или муфта ставится буква Л.

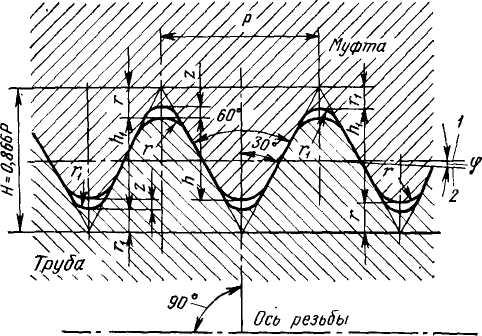

Резьбы. Профиль и размеры (в мм) профиля резьбы для труб типов 1 и 2 и муфт к ним (правой и левой) приведены на рис. 11.18 и ниже.

Параметры резьбы параметров

Шаг резьбы Р 3,175

Глубина резьбы hx 1.810+

Рабочая высота профиля h 1,734

Радиусы закругления:

г 0,508

П 0,432

Зазор г 0,076

Угол наклона Ф Г47'24"

Конусность 2 tg ф 1:16

Резьба муфт к трубам типов 1 и 2 должна быть оцинкована и фос фа1ирована Оси резьб обоих концов муфт должны совпадав Отклоне ние от соосности не должно превышать 0 То мм в плоскоеiи торца и 2 мм на длине 1 м

Профиль резьбы и его размеры (в мм) для i руб типов 3 и 4.

Ось резьбы и ось конического стабилизирующего пояска должны совпадать Отклонение от соосности не должно превышать 0 04 мм

Торец трубы должен быть перпендикулярен к оси резьбы Неперпен дикулярность допускается не более 0 06 мм а отклонение от плоскости торца трубы не более 0,1 мм

Разностенность в плоскости торца трубы не должна превышать для труб диаметром 73 мм —4 мм, 89 102 мм — 4 5 мм, 114 127 и 140 мм— 5 мм

Бурильные замки для бурильных труб типов 1, 2, 3, 4 по ГОСТ 5286—75

В процессе спуска и подъема бурильной колонны нецелесообразно свинчивать и развинчивать все трубы из которых она составлена Го раздо быстрее осуществляют спуско подъемные операции при навинчива нии и отвинчивании сразу нескольких труб

Комплект таких труб называемый свечой можег иметь разную длину, зависящую от высоты применяемой вышки

Поскольку

бурильные трубы диаметром 114—168 мм

применяемые при бурении нефтяных и

газовых скважин выпускаются в основном

длиной П,5 м (допустимое отклонение 4-0 9

м), свеча может быть собрана из двух труб

общей х

шнои

до 25 м при высоте вышки 41 — 15 м и из трех

труб длиной до 37 м при высоте вышки 53—58

м Соединение труб в свече и свечей друг

с другом осуществляют бурильными замками

(рис II

20) При наличии труб меньшей длины собирают

сначала так на зываемые двухтрубки (две

шестиметровые трубы свинченные с помощью

toe

шпителыюи муфты (рис 1120, б), л

и*ухтр>бки

и свечи соединяют бурильными чайками

(рис II

20, а)

Поскольку

бурильные трубы диаметром 114—168 мм

применяемые при бурении нефтяных и

газовых скважин выпускаются в основном

длиной П,5 м (допустимое отклонение 4-0 9

м), свеча может быть собрана из двух труб

общей х

шнои

до 25 м при высоте вышки 41 — 15 м и из трех

труб длиной до 37 м при высоте вышки 53—58

м Соединение труб в свече и свечей друг

с другом осуществляют бурильными замками

(рис II

20) При наличии труб меньшей длины собирают

сначала так на зываемые двухтрубки (две

шестиметровые трубы свинченные с помощью

toe

шпителыюи муфты (рис 1120, б), л

и*ухтр>бки

и свечи соединяют бурильными чайками

(рис II

20, а)

Как видно в бурильной колонне основными соединительными эле ментами являются бурильные замки а соединительные муфты применяют только при сборке двухтрубок

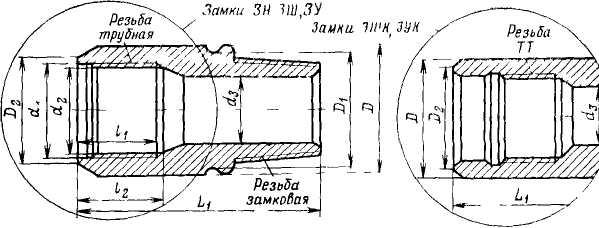

Для соединения бурильных труб с высаженными внутрь концами (типа 1) имеются два типа бурильных замков

1) ЗШ—с диаметром проходного сечения, близким к диаметру про ходного сечения высаженных концов бурильных i руб,

2) ЗН — с диаметром проходного сечения, значительно меньшим диа метра проходного сечения высаженных концов бурильных труб

Сужение проходного сечения в бурильных замках ЗН значительно увеличивает потери давления при циркуляции бурового раствора По этому такие замки не применяют при иурбинном бурении

Для соединения бурильных i руб с высаженными наружу концами (типа 2) созданы бурильные замки с увеличенным проходным сечением (ЗУ), обеспечивающие нормальные ус полня бурения при турбинном бурении и при бурении с электробуром.

Каждый из трех рассмотренных типов бурильных замков имеет свои размеры, однако внешне они похожи друг на друга.

Ниппель и муфта бурильного замка соединяются при помощи конической крупной замковой резьбы треугольного профиля (табл. 11.23), а присоединение этих деталей к бурильным трубам осуществляется посредством конической мелкой трубной резьбы треугольного профиля крупная замковая резьба со значительной конусностью позволяет многократно свинчивать и развинчивать свечи с незначительной затратой времени Применение бурильных замков не только ускоряет спуско-подъ-емиые операции, но и предотвращает преждевременный износ бурильных труб при наличии замкового соединения ключами захватываются не бурильные трубы, а ниппель и муфта замка Поэтому бурильные замки изготовляют из более качественного материала

Соединение труб бурильными замками наряду с достоинствами имеет и следующие принципиальные недостатки

1 Для свинчивания двух труб применяются не одно, а три резьбовых соединения, что уменьшает прочность бурильной колонны и, несмотря на применение иысококачеа венных смазок для резьб, снижает герметичность каждого соединения

2 Наилучшая герметичность резьбового соединения достигается в том случае, когда в конце свинчивания одна деталь упирается в другую (упорное соединение) Такое соединение надежно в работе даже при значительном перепаде давления в трубах и в затрубном пространстве Рассмотренные конструкции бурильных труб и бурильных замков позволяют после свинчивания двух труб иметь из трех соединений лишь одно упорное, образуемое при свинчивании деталей бурильного замка друг с другом за счет упора торца муфты в заплечики ниппеля. Два других соединения безупорные, так как при свинчивании ниппеля и муфты бурильного замка с бурильными трубами соединяемые детали не прижимаются друг к другу. Герметичность в этих резьбовых соединениях обеспечивается только зацеплением резьб и хорошей смазкой.

3 Бурильные замки типа ЗШ и особенно типа ЗН, имеющие уменьшенный внутренний диаметр по сравнению с внутренним диаметром бурильных труб, делают необходимым применение более мощных буровых

Рис 1122 Ниппель бурильного замка

насосов в связи с возникновением во время циркуляции бурового рас твора значительного перепада давления в соединениях Уменьшение про ходного сечения в соединениях весьма нежелательно при применении колонковых долот со съемным керноприемником и при использовании раз личных приборов, спускаемых в бурильную колонну

Для соединения бурильных труб с высаженными внутрь концами и стабилизирующими поясками (типа 3) созданы бурильные замки ЗШК, а для бурильных труб с высаженными наружу концами и стабилизирую щими поясками (типа 4) — бурильные замки ЗУК

Трубы типов 3 и 4 и бурильные замки для них ЗШК и ЗУК имеют следующие особенности по сравнению с рассмотренными трубами типов 1 и 2 и бурильными замками для них ЗШ и ЗУ.

1 Высадка труб на 15 °/о длиннее

2 На концах трубы нарезана коническая трапецеидачьная резьба, а не коническая трубная резьба треуюлыюю профиля

3 За сбегом резьбы на концах труб имеется поверхность с конус ностью 1 32, уменьшающая переменные напряжения в резьбовом соединении в опасном сечении по последнему витку резьбы трубы

4 При навинчивании муфты (ниппеля) бурильного замка ЗШК и ЗУК торец трубы упирается во внутреннюю торцовую поверхность муфты (ниппеля), что стабилизирует уплотнительный конический поясок, обеспечивая прочность и герметичность соединения

Остальные требования, предъявляемые к трубам типов 3 и 4 и бурильным замкам к ним, такие же, как и к трубам типов 1 и 2 и буриль ным замкам для них

На рис II 21 и II 22 и в табл II 24 и II 25 приводятся размеры муфт и ниппелей бурильных замков.

Типоразмеры бурильных замков, устанавливаемых на соответствую щие им бурильные грубы, приведены в габл II 26

Бурильные трубы с приваренными соединительными концами (ТБПВ) по ТУ 14-3-577-77

Особенность бурильных труб этого типа — наличие равнопроходною канала по всей длине трубы, что обусловливает, как и при применении бурильных труб с высаженными наружу концами (типы 2 и 4), мини малыше гидравлические потери при движении бурового раствора по бурильной колонне.

Изготовляют эти трубы приваркой к трубным заготовкам с помощью контактно-стыковой сварки соединительных концов специальной конструкции. Затем концы обрабатывают под муфту и ниппель таким образом, чтобы после нарезки замковой резьбы по ГОСТ 5286—75 было получено упорное соединение.

Трубы рассматриваемой конструкции изготовляют длиной 12,7 и 8,7 м Допускаются следующие отклонения по размерам:

1) —0,9 м по длине трубы, включая приваренные замковые детали — для труб длиной 12,7 м; —0,7 м — для ipy6 длиной 8,7 м;

2) ±1 мм — по наружному диаметру высаженной части грубы;

3) ±12,5%—по толщине стенки высаженной части трубы;

4) 0,75 мм (не более) — по параллельному смещению осей приваренных соединительных концов по отношению к оси трубы;

5) 4,25 мм (не более) на 1 м длины — по перекосу соединительных концов по отношению к оси трубы с учетом параллельного смещения осей;

6) по овальности и кривизне в соответствии с ГОСТ 631—75

В табл. 11.27 и на рис. 11.23 приведены основные размеры бурильных труб с приваренными замковыми соединениями в свинченном состоянии

Бурильные трубы из алюминиевых сплавов

Наибольшее применение при бурении нефтяных и газовых скважин находят алюминиевые бурильные трубы (АБТ), изготавливаемые из сплава Д16-Т, следующих типов:

1) с внутренними концевыми утолщениями, изготовляемыми по ГОСТ 23786—79 (табл. 11.28), и стальными бурильными замками облегченной конструкции типа ЗЛ или ЗЛК (табл. 11.29);

2) с утолщенной стенкой по всей длине трубы и проточкой под элеватор со стороны муфты (беззамковой конструкции), изготовляемые по ТУ 1-2-331—75 с замковой резьбой по ГОСТ 5286—75 (табл. 11.30).

Сплав Д16-Т характеризуется следующими физико-механическими свойствами плотность 2780 кг/м3, предел текучести 330 МПа; предел прочности при растяжении 470 МПа; относительное удлинение 12—14 %

Лекция №7

Утяжеленные бурильные трубы

Для увеличения веса и жесткос\и бурильной колонны в се нижней части устанавливают утяжеленные бурильные 1рубы (УБТ), позволяющие при относительно небольшой длине создавать частью их веса необходимою нагрузку на долото

Находят применение горячекатаные УБТ без дополнительной механи ческой и термической обработки поверхности (табл II31) и утяжелен-' ные бурильные трубы сбалансированные (УБТС), получаемые путем свер ления внутреннего канала в трубной заготовке и механической обработки наружной поверхности с последующей термической обработкой. На концах УБТ и УБТС нарезается внутренняя (в муфте) и наружная (на ниппеле) замковая резьба по ГОСТ 5286—75

Выпускаются в ограниченном количестве и утяжеленные бурильные трубы сбалансированные, сборной конструкции, с замками (УБТСЗ). Соединение муфты и ниппеля замка с УБТС осуществляется с помощью трапецеидальной резьбы ТТ с коническими стабилизирующими поясками Во ВНИИБТ разработаны УБТСЗ диаметром 146, 178, 203 и 229 мм.

В соответствии с действующими юхническими условиями горячекатаные УБТ размерами 73x41 (сталь группы прочности К), 89x51 (сталь 1р>ппы прочности К) и 108X56 (сталь группы прочности К и Д) дол жен поставлять Первоуральский новотрубный завод; 146x75 (сталь группы прочности Д и К)—Таганрогский металлургический завод; 178Х Х90 (сгаль группы прочности Д и К)—Ждановский металлургический завод им Ильича 203x100 (сталь группы прочности Д и К)—Нижнеднепровский трубопрокатный завод им К Либкнехта и УБТС размерами 146X68 (сталь марки 38ХНЗМФА, предел текучести 750 МПа), 178x80 и 229X90 (сталь марки 40ХНМА, предел текучести 650 МПа)—Волго градский завод «Баррикады», 178x80, 203x80 и 229x90 (сталь группы прочности Д) — Дрогобычский механический завод

Переводники

В соответствии с ГОСТ 7360—82 Е предусматривается изготовление следующих переводников

1) ПП — переводников переходных для предохранения от быстрого износа замковых резьб и для соединения двух деталей, отличающихся типом и размером замковых резьб,

2) ПМ — переводников муфтовых для соединения элементов колонны с ниппельными концами,

3) ПН — переводников ниппельных для соединения элементов ко лонны с муфтовыми концами

Переводники любого типа и размера изготовляются с правой и левой резьбой по ГОСТ 5286—75 для бурильных замков

Пример условного обозначения переходного проводника с правыми резьбами 3 147 и 3 189 по ГОСТ 7360—82 Е переводник ПП 3 147/3-189

Обратные клапаны

Для предотвращения выброса жидкости из скважины черев буриль ную колонну применяются обратные клапаны следующих типов КЗН, КЗШ, КЗУ — для бурильной колонны соответственно с замками ЗН, ЗШ и ЗУ (табл 1133)

Лекция №8