- •Федеральное агенство высшего образования российской федереции

- •1 Физическая технология топлив

- •1.1 Подготовка нефти к переработке

- •1.1.1 Описание работы электрообессоливающей установки (элоу) (рисунок 1)

- •1.2 Первичная переработка нефти

- •1.2.1 Описание работы установки авт-1 (рисунок 2)

- •1.2.2 Описание работы установки элоу-ат-6 (рисунок 3)

- •1.2.3 Описание работы установки элоу-атв-6 (рисунок 4)

- •1.2.4 Описание работы установки элоу-авт-4 по переработке газового конденсата (рисунок 5)

- •3.1.2 Описание работы установки замедленного коксования (рисунок 7)

- •3.1.3 Описание работы установки термоконтактного коксования (рисунок 8)

- •3.1.4 Описание работы установки термического пиролиза легкого углеводородного сырья (рисунок 9)

- •3.2 Каталитические процессы

- •3.2.1 Каталитический крекинг а) Описание работы установки г-43-102 каталитического крекинга вакуумного газойля (рисунок 10)

- •Б) Описание работы установки г- 43-107 по переработке вакуумного газойля (рисунок 11)

- •3.2.2 Описание работы установки каталитического риформинга (рисунок 12)

- •3.2.3 Описание работы установки гидроочистки нефтяных дистиллятов (л-24-7) (рисунок 13)

- •3.2.4 Описание работы установки гидрокрекинга вакуумного газойля (рисунок 14)

- •I вариант гидрокрекинга - бензиновый, II вариант – дизельный

- •3.3 Получение индивидуальных продуктов

- •3.3.1 Описание технологической схемы сернокислотного алкилирования изобутана олефинами (рисунок 15)

- •3.3.2 Полимеризация (олигомеризация) пропан-пропиленовой фракции (рисунок 16)

- •3.3.3 Каталитическая изомеризация легких парафинов нормального строения (рисунок 17)

- •3.3.4 Производство метилтретбутилового эфира (мтбэ) (рисунок 18)

- •3.4 Переработка твердых топлив

- •3.4.1 Полукоксование твердых топлив (рисунок 19)

- •1, 2, 3 - Пиролизеры, 4 - газогенератор, 5 – печь.

- •3.4.2 Газификация каменного угля (рисунок 20)

- •3.5 Производство нефтяных масел

- •3.5.1 Процесс деасфальтезации гудрона в сжиженном пропане (рисунок 23)

- •3.5.2 Селективная очистка масленого сырья фенолом (рисунок 22)

- •3.5.3 Селективная очистка масел фурфуролом (рисунок 24)

- •3.5.4 Депарафинизации масляного сырья в кетон-ароматическом растворителе (рисунок 21)

- •3.5.5 Депарафинизация масляного сырья комплексообразованием с карбамидом (рисунок 25)

- •3.5.6 Адсорбционная очистка масел (контактная очистка) (рисунок 26)

- •Список используемых источников

- •Содержание

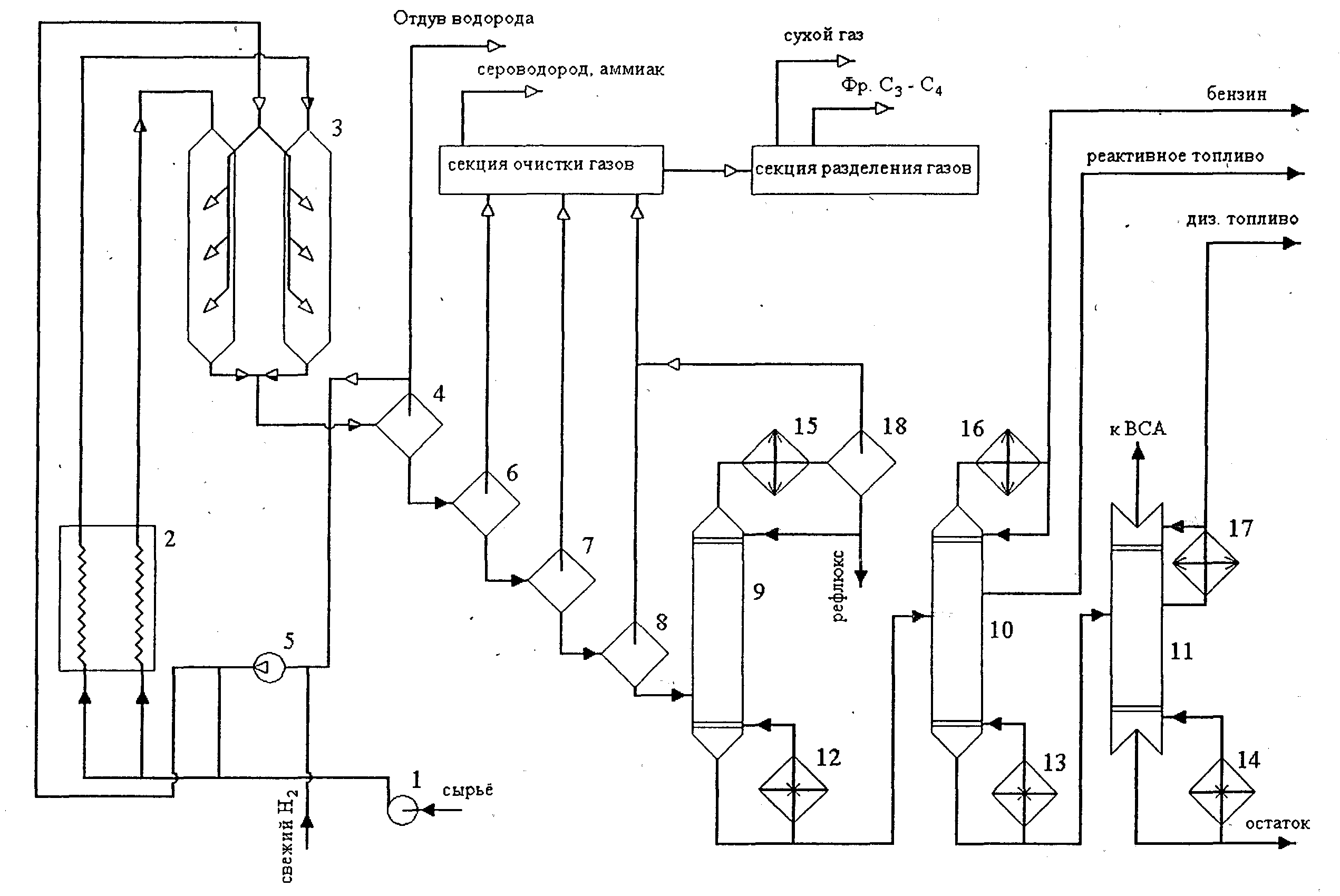

3.2.4 Описание работы установки гидрокрекинга вакуумного газойля (рисунок 14)

Гидрокрекинг – глубокое каталитическое превращение сырья при высоком парциальном давлении водорода. Цель процесса – получение светлых нефтепродуктов. В зависимости от расхода водорода и режима можно направлять процесс на максимальный выход бензина, реактивного топлива или дизельных фракций.

Сырье (вакуумный газойль) предварительно смешивается с циркулирующим ВСГ и нагревается в печи 2 до температуры 420 0С и параллельными потоками поступает в реакторы 3. Реакторы представляют собой массивные цилиндрические, многозонные аппараты с полусферическими днищами. После каждой зоны реактора обычно вводят холодный ВСГ для соблюдения изотермичности процесса гидрокрекинга. После реакторов гидрогенизат поступает в первый газосепаратор высокого давления 4, где при давлении порядка 12 МПа происходит выделение циркулирующего ВСГ. Часть циркулирующего ВСГ отводится с установки, а другая часть восполняется свежим ВСГ. ВСГ практически не содержит сероводорода и, поэтому идет на компремирование в компрессор 5 и дальнейшее смешение с сырьем.

Гидрогенизат из газосепаратора 4 поступает в газосепаратор 6, где при давлении порядка 8 МПа отделяется основная часть сероводорода, аммиака, метана и оставшийся водород, которые поступают в секцию очистки газов. Далее из гидрогенизата последовательно в двух газосепараторах 7 и 8 и колонне 9 удаляют оставшиеся газы. Газы идут в секцию очистки газов, где из них удаляют сероводород. Далее газы идут в секцию разделения газов, где выделяется сухой и жирный газы. Жидкие продукты из колонны 9 идут в ректификационную колонну 10, где выделяют бензин и реактивное топливо. Остаток колонны 10 подают в вакуумную колонну 11, где выделяют фракцию дизельного топлива и остаток.

Примерный материальный баланс процесса гидрокрекинга вакуумного газойля

I вариант гидрокрекинга - бензиновый, II вариант – дизельный

|

% масс. |

Iвариант |

IIвариант |

|

Сумма газов |

20 |

12 |

|

Бензин |

51 |

15 |

|

Дизельное топливо |

25 |

67 |

|

Остаток (сырье каталитического крекинга) |

8-10 |

8-10 |

|

Расход водорода |

4 |

2,5 |

Рисунок 14 – Принципиальная технологическая схема гидрокрекинга

3.3 Получение индивидуальных продуктов

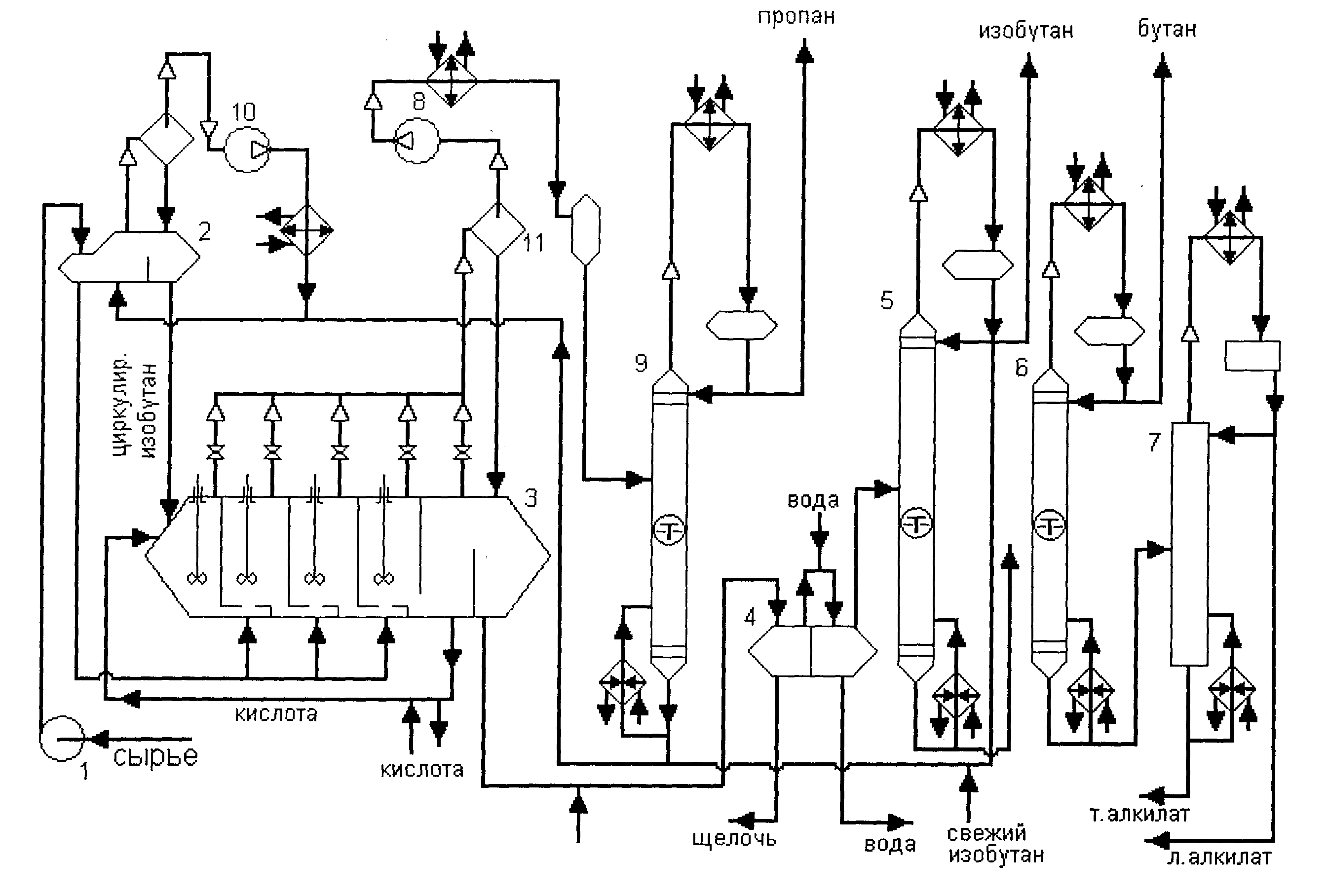

3.3.1 Описание технологической схемы сернокислотного алкилирования изобутана олефинами (рисунок 15)

Назначение процесса алкилирования изобутана олефинами - получение высокооктанового компонента (алкилата) к товарным автомобильным бензинам.

Сырьё (бутан-бутиленовая фракция) насосом 1 предварительно охлаждается в ребойлере 2 за счёт испарения циркулирующего изобутана и параллельными потоками поступает в реакционные зоны реактора 3. Каскадный реактор алкилирования, имеет 3-6 реакционные зоны (секции). На некоторых установках используется 2 реактора. В первую зону реактора 3 подаются циркулирующий изобутан и серная кислота, эмульсия кислоты и изобутана последовательно проходит реакционные зоны, и таким образом создается в каждой зоне большая кратность изобутан : бутилены и кислота : сырье. Давление в реакторе 3 регулируется за счет испарения изобутана.

После реакционной зоны смесь поступает в отстойную зону реактора. Из отстойной зоны серная кислота отводится на циркуляцию в первую зону реактора 3 или сбрасывается, а углеводородная смесь проходит нейтрализацию щелочью и промывку водой в 4. При уменьшении концентрации кислоты меньше 88% она меняется на свежую. Углеводородная смесь после промывки идёт на блок фракционирования, где последовательно из смеси выделяется изобутан в колонне 5, н-бутан в колонне 6 и лёгкий и тяжёлый алкилат в колонне 7. Изобутан из колонны 5 возвращается в первую зону реактора 3. При некотором избытке изобутана в исходном сырье предусмотрено его удаление. Газообразные продукты после реактора 3 поступают в каплеотбойник 11, компримируются в компрессоре 8 и после охлаждения в конденсаторе-холодильнике поступают в пропановую колонну 9, где от изобутана отделяется пропан и легкие газы метан и этан, образующиеся в реакторе вследствие побочных реакций.

Примерный материальный баланс сернокислотного алкилирования ББФ и ППФ

|

|

Взято, % |

Получено, % |

|

Пропан Пропилен Изобутан Бутилены Н-Бутан Легкий алкилат Тяжелый алкилат Потери |

6,8 19,7 49,5 19,8 4,2 - - - |

6,3 0 2,1 0 4,5 83,1 3 1 |

Рисунок 15 – Принципиальная технологическая схема сернокислотного алкилирование изобутана олефинами