- •Проектировочный (ориентировочный) расчет валов

- •4. Выбор способа и типа смазки подшипников

- •5. Первая эскизная компоновка редуктора

- •5.1 Определение толщины стенки и размеров фланцев корпуса редуктора

- •5.2 Определение диаметров фланцевых болтов

- •6. Проектировочный (приближенный) расчет валов

- •10. Задание характера сопряжений деталей в редукторе

- •Список литературы

-

Кинематический

и силовой расчет привода:

Кинематический

и силовой расчет привода:

Определение КПД кинематической цепи привода и выбор электродвигателя

-

КПД привода

![]()

где ηцеп - КПД цепной передачи

ηвал - КПД подшипников качения с одного вала

η пер - КПД цилиндрической передачи

η м – КПД муфты

![]()

-

Требуемая мощность двигателя:

![]()

где Nпотр – мощность на валу потребителя

![]()

Принимаем двигатель по ГОСТ 19523-81 серия 4А 132S4 с частотой вращения вала 1455 об/мин

-

Общее передаточное отношение привода:

![]()

-

Разбивка передаточного отношения по ступеням

![]()

Где iцеп - передаточное отношение цепной передачи;

i ред - передаточное отношение редуктора;

![]()

![]()

Частота

вращения валов

Частота

вращения валов

![]()

![]()

![]()

![]()

-

Мощность на валах

![]()

![]()

![]()

![]()

-

Крутящий момент:

![]()

![]()

![]()

![]()

Результаты

расчета сведем в таблицу:

Результаты

расчета сведем в таблицу:

|

№ вала |

Мощность, кВт |

Частота вращения |

Крутящий момент |

|

|

Н∙мм |

Н∙м |

|||

|

1 |

5.96 |

1455 |

39000 |

39 |

|

2 |

5.77 |

1455 |

37900 |

37.9 |

|

3 |

5.598 |

364 |

147000 |

147 |

|

4 |

5 |

160 |

298000 |

298 |

-

Расчет

передач привода

Расчет

передач привода

-

Расчет цилиндрической передачи:

Назначаем степень точности 7

Выбираем материал и твердость рабочих поверхностей

Для шестерни сталь 50Г, улучшение НВ 250

Для колеса сталь 45, нормализация НВ 200

Расчетное контактное допускаемое напряжение:

где σнlimb – предел выносливости поверхности зубьев, соответствующий базовому числу циклов перемены напряжений;

SН – коэффициент безопасности, при однородной структуре материала;

ZН – коэффициент долговечности, учитывающий влияние срока службы и режима нагрузки передачи;

![]()

![]()

![]()

Принимаем коэффициент

безопасности

![]()

Определим коэффициент долговечности:

![]()

Предел выносливости поверхности зубьев σнlimb, для углеродистых и легированных сталей, при НВ100-350 находиться по формуле:

![]()

![]()

Определим долговечность привода:

![]()

Определим эквивалентное число циклов перемены напряжения:

![]()

![]()

При

![]() принимаем

принимаем

![]()

Допускаемые контактные напряжения

![]()

![]()

Расчет ведем по меньшему значению

Коэффициент ширины

зубчатого венца относительного диаметра

![]() и относительного модуля

и относительного модуля

![]()

![]() так как передача

косозубая

так как передача

косозубая

![]() увеличили в 1.2 раза

увеличили в 1.2 раза

![]()

Предварительное значение коэффициента ширины венца относительно межосевого расстояния:

![]()

Число зубьев колес:

![]()

![]()

Коэффициент концентрации нагрузки

![]()

Предварительное межосевое расстояние:

где Ка – вспомогательный коэффициент

![]()

Модуль колес:

где β – угол наклона по делительному цилиндру

![]()

Принимаем

![]()

Окружной модуль:

![]()

Фактическое межосевое расстояние:

![]()

Уточнить коэффициент ширины зубчатого венца:

Определить

рабочую ширину венца зубчатой передачи:

Определить

рабочую ширину венца зубчатой передачи:

![]()

Принимаем

![]()

![]()

Определим делительные (начальные) диаметры колес

![]()

![]()

Расчетная удельная окружная сила при расчете на контактную выносливость

![]()

где Wt – удельная окружная сила, Н/мм

![]()

![]() следовательно

следовательно

![]()

Скорость вращения колеса

![]()

KHV – коэффициент, учитывающий динамическую нагрузку, возникающую в зацеплении

![]()

![]()

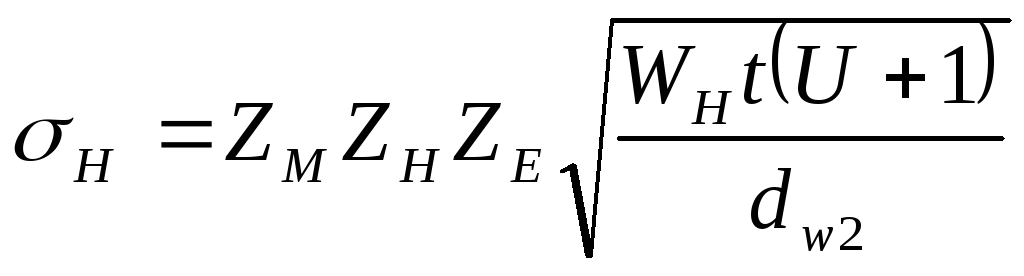

Расчетные контактные напряжения в зоне контакта зубьев МПа:

где ZM – коэффициент, учитывающий механические свойства материала колес;

ZН – коэффициент, учитывающий форму сопряженных поверхностей зубьев;

Zε – коэффициент, учитывающий суммарную длину контактных линий;

ZM = 274 для стальных колес

ZH = ( 2cosβ /sin2α wt ) ½

Z H = (2 cos 15/ sin 2· 20) ½ = 1.73

Z ε = ( 1 / εα ) ½

где εα – коэффициент торцевого перекрытия

![]()

![]()

Z ε = (1 / 1.78) ½ = 0.75

![]()

Проверка выполнения условия контактной выносливости активной поверхности зубьев:

σН ≤ 1,05· [σН]

198.33<1.05∙427.3=448.67 МПа – выполняется

Расчетная удельная окружная сила при расчете на изгибную выносливость зубьев

WFt = Wt· KFβ· KFV

KFβ – коэффициент, учитывающий неравномерность распределения нагрузки по ширине венца при изгибе,KFβ=1.17

KFV

– коэффициент, учитывающий динамическую

нагрузку, возникающую в зацеплении,

KFV=1.2943

KFV

– коэффициент, учитывающий динамическую

нагрузку, возникающую в зацеплении,

KFV=1.2943

WFt = 10.31·1.17· 1.2943 = 15.61 Н/мм

Допускаемые напряжения изгиба для расчетов на выносливость при длительной работе

[σF]=![]()

где σFlimb – базовый предел выносливости зубьев по излому от напряжений изгиба, соответствующий базовому числу циклов перемены напряжений

NFlimb. Базовое число циклов перемены напряжений изгиба NFlimb=4*106

Экспериментальное значение σFlimb для углеродистых и легированных сталей, при НВ100-350 находиться по формуле

σFlimb = НВ+260,

σFlimb1 = 250+260 = 510 МПа,

σFlimb2 = 200+260 = 460 МПа

SF – коэффициент безопасности, для деталей изготовленных из поковок и штамповок SF=1,7

![]()

![]()

![]()

Для длительно работающих передач при NFЕ>NFlimb,YN=1,0

[σF]1

=

![]() МПа

МПа

[σF]2=![]() МПа

МПа

Найдем колеса с более слабыми по изгибной выносливости зубьями по меньшему отношению

![]()

где

yF

– коэффициент учитывающий форму зуба

где

yF

– коэффициент учитывающий форму зуба

![]()

![]() =>

=>![]()

![]()

![]() =>

=>![]()

![]()

![]()

Определим напряжения изгиба в зубьях колеса с более слабыми зубьями, МПа

![]()

где yβ – коэффициент, учитывающий наклон зуба:

![]()

![]()

![]()

Проверка выполнения условия изгибной выносливости:

σF < 1.05 [σF]

27.74 ≤ 1.05∙270.588 МПа – условие изгибной выносливости выполняется.

Геометрические

размеры зубчатых колес

Геометрические

размеры зубчатых колес

Диаметр вершин

![]()

![]()

![]()

Диаметр впадин

![]()

![]()

![]()

2.2 Расчет цепной передачи

Исходные данные:

Предварительно оценивают шаг резьбы:

![]()

где mp – коэффициент учитывающий рядность цепи

![]()

![]()

Подбор

цепи:

Подбор

цепи:

ПР-25.4-5670

Таблица – Параметры цепи

|

|

Обозначение |

Значение |

|

Шаг |

P |

25.4 |

|

Масса одного метра цепи |

q, кг |

2.6 |

|

Площадь проекции опорной поверхности шарнира |

А,мм2 |

179.7 |

|

Разрушающая нагрузка |

Fразр, кН |

56.7 |

Числа зубьев звездочек

![]()

Принимаем число зубьев 25

![]()

Принимаем число зубьев 56

Предварительное межосевое расстояние

![]()

![]()

Число звеньев цепи

![]()

![]()

Округляем до целого

числа и принимаем

![]()

Уточненное межосевое расстояние

Делительные диаметры звездочек

Оцениваем долговечность цепи по частоте ударов звена цепи о звездочки

![]()

где

![]() – допускаемая частота ударов звена

цепи

– допускаемая частота ударов звена

цепи

![]()

Окружная сила

![]()

![]()

Коэффициент

эксплуатации цепной передачи

Коэффициент

эксплуатации цепной передачи

![]()

где

![]() - коэффициент, зависящий от характера

нагрузки

- коэффициент, зависящий от характера

нагрузки

![]() - коэффициент,

зависящий от метода регулировки

межосевого расстояния

- коэффициент,

зависящий от метода регулировки

межосевого расстояния

![]() - коэффициент,

зависящий от межосевого расстояния

- коэффициент,

зависящий от межосевого расстояния

![]() - коэффициент,

зависящий от положения передачи

- коэффициент,

зависящий от положения передачи

![]() - коэффициент,

зависящий от метода смазки

- коэффициент,

зависящий от метода смазки

![]() - коэффициент,

зависящий от продолжительности работы

- коэффициент,

зависящий от продолжительности работы

![]()

Допускаемое удельное давление

Определяется по справочным данным

![]()

Фактическое удельное давление в шарнире цепи

![]()

![]()

Общее натяжение цепи

![]()

где

![]() - натяжение от собственного веса цепи

- натяжение от собственного веса цепи

![]() - натяжение цепи

от действующих центробежных сил

- натяжение цепи

от действующих центробежных сил

![]()

где

![]() - масса одного метра цепи

- масса одного метра цепи

![]() - межосевое

расстояние

- межосевое

расстояние

![]() - коэффициент

зависящий от положения центра звездочек

- коэффициент

зависящий от положения центра звездочек

![]()

![]()

где

где

![]() - средняя скорость цепи

- средняя скорость цепи

![]()

![]()

![]()

![]()

Запас прочности цепи на разрушение

![]()

где

![]() - допускаемый запас прочности

- допускаемый запас прочности

![]()

Условие прочности выполняется

Нагрузка на валы цепной передачи

![]()

Где

![]() - коэффициент нагрузки вала

- коэффициент нагрузки вала

![]()

-

Проектировочный (ориентировочный) расчет валов

Определим диаметр вала под подшипник

где Т - вращающий момент на валу, Н·мм

[кр]II’ ст 45 - допускаемое напряжение на кручение

Ведущий вал

![]()

Принимаем диаметр вала под подшипник 25мм

Диаметр вала под колесо

![]()

Так как расчетный диаметр колеса 45 мм изготавливаем вал шестерни

Диаметр вала под манжетное уплотнение принимаем 25 мм

Диаметр вала на выходе

![]()

Ведомый вал

![]()

Принимаем диаметр вала под подшипник 35мм

Диаметр вала под колесо

![]()

Диаметр вала под манжетное уплотнение

![]()

Диаметр вала на выходе

![]()

Диаметр вала под упор

![]()

4. Выбор способа и типа смазки подшипников

При окружной скорости колеса, погруженного в масло V<15м/с, можно применить смазку передач окунанием колес (картерную).

При V>1м/с разбрызгивание масла внутри редуктора настолько интенсивное, что образуется “масляный туман”, которого достаточно для смазки неизолированных от внутренней полости редуктора подшипников.

При скорости

вращения колеса до 2 м/с (V=

1 м/с ) и контактных напряжениях до 600 МПа

кинематическая вязкость масла для

смазывания зубчатых передач должна

быть

![]() =

34· 10-6 м2/с,

что соответствует индустриальному

маслу И-40А.

=

34· 10-6 м2/с,

что соответствует индустриальному

маслу И-40А.

Объем масла необходимый для смазывания зубчатой передачи и подшипников найдем по формуле:

![]()

где N – мощность двигателя, N=5.96 кВт.

![]()

5. Первая эскизная компоновка редуктора

5.1 Определение толщины стенки и размеров фланцев корпуса редуктора

Толщина стенки нижней части чугунного корпуса редуктора определяется:

= 0.025∙аw + 1

= 0.025·103.5 + 1= 3.6 мм

где аw - межосевое расстояние цилиндрической зубчатой передачи.

Из технологических соображений принимают = 8 мм

Толщина стенки крышки корпуса

1 = 0.9·

1= 0.9· 8 = 7,2 мм;

Из технологических соображений принимают 1 = 8 мм

Расстояние от колеса до внутренней поверхности стенки корпуса редуктора: по торцу колеса принимают равным , по радиусу

![]() 1.2·

=1.2· 8 = 9.6 мм;

1.2·

=1.2· 8 = 9.6 мм;

Из технологических соображений принимают = 10 мм;

5.2 Определение диаметров фланцевых болтов

Диаметры фундаментальных болтов, [2, с.23];

d1=0.03aw + 12 = 0.03·103.5 + 12 = 15.11 мм

Принимаем d1гост = 16 мм

Диаметры болтов, скрепляющих фланцы корпуса у подшипников:

d2=0.7d1 = 0.7·16 = 11.2 мм

Принимаем d2гост = 12 мм

Диаметры

болтов, скрепляющие тонкие фланцы

основания корпуса и крышки:

Диаметры

болтов, скрепляющие тонкие фланцы

основания корпуса и крышки:

d3 = 0.5· d1 = 0.5· 12 = 8 мм;

Принимаем d3гост = 8 мм

Ширину бобышки фланцев корпуса редуктора задают достаточным для размещения на них головки болта и гайки (по таблице 6.1).

Таблица 6.1

|

Диаметры резьбы болтов |

М8 |

М10 |

М16 |

|

Ширина фланца или бобышки, мм |

25 |

33 |

39 |

|

Расстояние от наружной поверхности стенки корпуса до оси болта, мм |

14 |

18 |

21 |