- •«Уфимский государственный нефтяной технический университет»

- •Оглавление

- •1 Арматура устьевая скважинная и пакеры

- •1.1 Расчет фланцевого соединения на прочность.

- •1.2 Расчет деталей запорных устройств арматуры на прочность

- •1.3 Расчет оптимальной величины нагрузки на уплотнительные элементы пакеров с механическим управлением

- •2 Насосно-компрессорные трубы

- •2.1 Расчет труб на прочность при фонтанном и компрессорном способах эксплуатации

- •2.2 Расчет труб на прочность при эксплуатации скважины установками штанговых насосов

- •2.3 Расчет резьбовых соединений труб нефтяного сортамента на прочность

- •3 Балансирный станок-качалка

- •3.1. Определение нагрузки на штоке в точке подвеса штанг.

- •3.2. Расчет балансира станка-качалки на прочность

- •3.3. Расчет уравновешивания станка-качалки

- •3.3.2. Кривошипное уравновешивание

- •3.3.3. Комбинированное уравновешивание

- •3.4 Определение усилий в шатунах станка-качалки при разных способах уравновешивания

- •4 Насосные штанги

- •4.1 Расчет на прочность насосных штанг

- •4.2 Конструирование многоступенчатых штанговых колонн

- •5 Насосы скважинные штанговые

- •5.1 Расчет деталей насоса на прочность

- •5.2. Определение утечек в плунжерной паре насоса

- •6. Установка электроцентробежного насоса

- •6.1 Подбор основного оборудования установки электроцентробежного насоса на скважине

- •6.1.1.Определяют ориентировочный дебит скважины

- •6.2. Расчет корпуса электроцентробежного погружного насоса на прочность

- •Литература

Федеральное агентство по образованию

Государственное образовательное учреждение

высшего профессионального образования

«Уфимский государственный нефтяной технический университет»

Филиал в г. Октябрьском

Кафедра НЕФТЕПРОМЫСЛОВЫЕ МАШИНЫ И ОБОРУДОВАНИЯ

УЧЕБНО-МЕТОДИЧЕСКОЕ ПОСОБИЕ

по курсам: "Техника и технология добычи, подготовки нефти, газа и воды",

"Нефтегазопромысловое оборудование"

Методические указания к решению задач на прочность оборудования для добычи нефти и газа для студентов специальности "Машины и оборудование нефтяных и газовых промыслов", "Разработка и эксплуатация нефтяных и газовых месторождений", "Нефтегазовое дело"

Уфа 2010

В методических указаниях к решению задач и выполнению контрольных работ в систематизированном виде приводятся в последовательности решения наиболее часто встречаемых практических задач и исходные данные по вариантам, касающихся всех разделов Курсов «Машины и оборудование для добычи нефти и газа», «Техника и технология добычи, подготовки и сбора нефти, газа и воды», «Нефтепромысловое оборудовании», «Машины и оборудование нефтегазовых объектов»

Составитель Хабибуллин М.Я., доц., канд. техн. наук

Рецензент Арсланов И.Г., проф., д-р техн. наук

©Уфимский государственный нефтяной технический университет,2010

Оглавление

Оглавление 3

1 АРМАТУРА УСТЬЕВАЯ СКВАЖИННАЯ И ПАКЕРЫ 3

1.1 Расчет фланцевого соединения на прочность. 3

1.2 Расчет деталей запорных устройств арматуры на прочность 8

1.3 Расчет оптимальной величины нагрузки на уплотнительные элементы пакеров с механическим управлением 11

2 НАСОСНО-КОМПРЕССОРНЫЕ ТРУБЫ 16

2.1 Расчет труб на прочность при фонтанном и компрессорном способах эксплуатации 16

2.2 Расчет труб на прочность при эксплуатации скважины установками штанговых насосов 20

2.3 Расчет резьбовых соединений труб нефтяного сортамента на прочность 23

3 БАЛАНСИРНЫЙ СТАНОК-КАЧАЛКА 24

3.1. Определение нагрузки на штоке в точке подвеса штанг. 24

3.2. Расчет балансира станка-качалки на прочность 28

3.3. Расчет уравновешивания станка-качалки 31

3.4 Определение усилий в шатунах станка-качалки при разных способах уравновешивания 33

4 НАСОСНЫЕ ШТАНГИ 36

4.1 Расчет на прочность насосных штанг 36

4.2 Конструирование многоступенчатых штанговых колонн 39

5 НАСОСЫ СКВАЖИННЫЕ ШТАНГОВЫЕ 41

5.1 Расчет деталей насоса на прочность 41

5.2. Определение утечек в плунжерной паре насоса 44

6. УСТАНОВКА ЭЛЕКТРОЦЕНТРОБЕЖНОГО НАСОСА 47

6.1 Подбор основного оборудования установки электроцентробежного насоса на скважине 47

6.2. Расчет корпуса электроцентробежного погружного насоса на прочность 51

ЛИТЕРАТУРА 54

1 Арматура устьевая скважинная и пакеры

1.1 Расчет фланцевого соединения на прочность.

Соединение узлов и деталей устьевой арматуры осуществляется с помощью фланцев. При этом уплотнение фланцевого соединения производится с помощью металлических колец овального или восьмигранного сечения. Эластичные, неметаллические уплотнения широко применяются в поверхностных соединениях системы сбора и подготовки нефти. В устьевой арматуре усилие, действующее на кольцо, не должно приводить к его остаточной деформациям. Общее усилие, действующее на фланцевое соединение при эксплуатации арматуры определяется:

-

(1)

где Рдав - усилие от действия давления, разжимающего фланцы, кН;

![]() (2)

(2)

где Дср - средний диаметр уплотнительного кольца, мм;

Р- рабочее давление среды, МПа;

![]() -

остаточное усилие предварительной

затяжки, которое должно быть

достаточным для уплотнения соединения,

кН;

-

остаточное усилие предварительной

затяжки, которое должно быть

достаточным для уплотнения соединения,

кН;

![]() (3)

(3)

где

![]() - эффективная ширина прокладки, мм;

- эффективная ширина прокладки, мм;

т - прокладочный коэффициент, зависящий от упругих свойств материала прокладки;

![]() -

усилие,

учитывающее влияние температуры, кН;

-

усилие,

учитывающее влияние температуры, кН;

![]() (4)

(4)

где Δt - разность температур фланца и шпилек, °С;

![]() -для

растягиваемой части шпильки, мм;

-для

растягиваемой части шпильки, мм;

а - коэффициент теплового расширения материала фланца, 1/°С

Ешп, Епр - модули упругости материалов соответственно шпилек и прокладки, МПа;

![]() - площади

горизонтального сечения соответственно

суммарная шпилек

и прокладки, мм2;

- площади

горизонтального сечения соответственно

суммарная шпилек

и прокладки, мм2;

hpaб - высота прокладки между поверхностями ее опоры о соседние фланцы, мм;

![]() ,

(5)

,

(5)

где

обозначения hm

![]() и

R0

см.

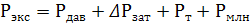

на рисунке 1.

и

R0

см.

на рисунке 1.

Рисунок 1. - Схема фланцевого соединения устьевой арматуры

Рман

- усилие

от массы отводящих манифольдов, кН;

![]() (6)

(6)

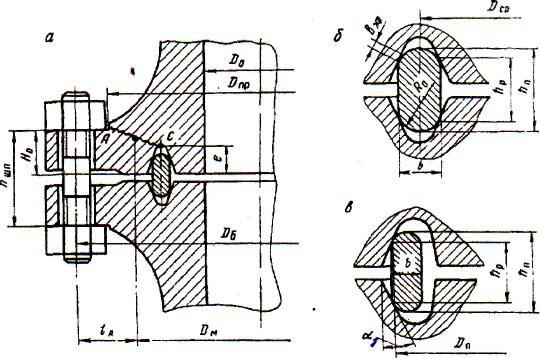

где Мизг - изгибающий момент, равный произведению тяжести отвода до оси устьевой арматуры, кН-мм, (см. рис. 2);

Дб - диаметр окружности, проведенной через оси болтов, мм;

Рисунок 2 - Схема нагрузки на устьевую арматуру

Усилие, действующее на наиболее нагруженную шпильку фланцевого соединения при эксплуатации арматуры

![]() (7)

(7)

а растягивающее напряжение

![]() (8)

(8)

где Z - количество шпилек фланцевого соединения;

[σР] - допускаемое напряжение материала шпилек, МПа.

Фланцевое соединение арматуры рассчитывают по наиболее опасному сечению АС(см. рис. 1). При расчете фланца его можно представить в виде консольной балки с заделкой в сечении АС. Изгибающий момент, действующий в этом сечении будет определяться:

![]() (10)

(10)

а полярный момент сопротивления прямоугольного сечения, в виде которого можно представить сечение АС:

![]() (11)

(11)

где а - основание прямоугольника, мм;

b - его высота, мм.

Изгибающие напряжения в опасном сечении:

![]() (12)

(12)

Задача

1 Рассчитать

на прочность фланцевое соединение по

известным выражениям. Исходные данные

по вариантам представлены

в таблице 1 (общие исходные данные Дб,

Дпр, Дср, hn,Ro,

![]() ,b)

,b)

Таблица 1. - Расчет фланцевого соединения

|

№ вар |

Р, МПа |

bэф, мм |

m |

Δt, °С |

мм |

Z |

|

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

|

1 |

10 |

2 |

4,8 |

1 |

60 |

6 |

16 |

|

2 |

11 |

2,1 |

4,81 |

1,1 |

60,1 |

7 |

18 |

|

3 |

12 |

2,2 |

4,82 |

1,2 |

60,2 |

8 |

20 |

|

4 |

13 |

2,3 |

4.83 |

1,3 |

60,3 |

9 |

22 |

|

5 |

14 |

2,4 |

4,84 |

1,4 |

60,4 |

10 |

20 |

|

6 |

15 |

2,5 |

4,85 |

1,5 |

60,5 |

11 |

18 |

|

7 |

16 |

2,6 |

4,86 |

1,6 |

60,6 |

12 |

16 |

|

8 |

17 |

2,7 |

4,87 |

1,7 |

60,7 |

13 |

18 |

|

9 |

18 |

2,8 |

4,88 |

1,8 |

60,8 |

14 |

20 |

|

10 |

19 |

2,9 |

4,89 |

1,9 |

60,9 |

13 |

22 |

|

11 |

20 |

3,0 |

4,9 |

2,0 |

61 |

12 |

20 |

|

12 |

21 |

3,1 |

5,0 |

2,1 |

62 |

11 |

18 |

|

13 |

22 |

3,2 |

5,1 |

2,2 |

63 |

10 |

16 |

|

14 |

23 |

3,3 |

5,2 |

2,3 |

64 |

9 |

18

|

|

15 |

24 |

3,4 |

5,3 |

2,4 |

65 |

8 |

20 |

|

16 |

25 |

3,5 |

5,4 |

2,5 |

66 |

7 |

22 |

|

17 |

24 |

3,6 |

5,5 |

2,6 |

67 |

6 |

20 |

|

18 |

23 |

3,5 |

5,6 |

2,7 |

68 |

7 |

18 |

|

19 |

22 |

3,4 |

5,7 |

2,8 |

69 |

8 |

16 |

|

20 |

21 |

3,3 |

5,8 |

2,9 |

70 |

9 |

18 |

|

21 |

20 |

3,2 |

5.9 |

3,0 |

69 |

10 |

20 |

|

22 |

19 |

3,1 |

6,0 |

3,1 |

68 |

11 |

18 |

|

23 |

18 |

3,0 |

6,1 |

3.2 |

67 |

12 |

16 |

|

24 |

17 |

2,9 |

6,2 |

3,3 |

66 |

10 |

18 |

|

5 |

16 |

2,8 |

6,3 |

3,4 |

65 |

8 |

20 |