Лабораторная №1_Щековая дробилка

.pdf

Лабораторная работа №1

«Щековая дробилка»

Цель работы: изучение конструкции и работы щековой дробилки со сложным качением щеки, определение производительности, степени измельчения и зернового состава продуктов дробления.

Оборудование и инструменты: лабораторная щековая дробилка (рис. 1),

комплект калибровочных щупов для установки разгрузочной щели, линейка металлическая, весы электронные, комплект сит, емкости для материала,

секундомер.

Рис. 1. Внешний вид стенда

Схема устройства и принцип работы: щековая дробилка (рис. 2) со сложным качением щеки состоит из корпуса (на кинематической схеме не показан) с

неподвижной щекой 1, подвижной щеки 2, эксцентрикового вала 3,

приводимого во вращение клиноременной передачей 4 от электродвигателя 5,

установленного на раме 6.

1

Рис. 2. Кинематическая схема стенда:

1 – неподвижная щека; 2 – подвижная щека; 3 – эксцентриковый вал; 4 – клиноременная передача;

5 – электродвигатель; 6 – несущая рама; 7 – распорная плита; 8 – винтовая пара; 9 –

подпружиненная тяга; е – ширина выходной щели, м; h – высота призмы готового материала, м; S

– ход подвижной щеки, м; α – угол захвата, град.; H – габаритный размер по высоте, м; b – ширина приемного отверстия.

В нижней части подвижная щека опирается на распорную плиту 7. При помощи винтовой пары 8 устанавливается ширина выходной щели е.

Подпружиненная тяга 9 постоянно удерживает подвижную щеку в контакте с распорной плитой. Включенный электродвигатель 5 через клиноременную передачу 4 приводит во вращение эксцентриковый вал 3, который соединен с подвижной щекой 2, совершающей качающее движение. Исходный материал,

падающий в приемное отверстие, подвергается дроблению и истиранию между неподвижной 1 и подвижной 2 щеками. В результате каждого хода подвижной щеки из камеры дробления разгружается объем готового материала с высотой призмы h.

Высота призмы определяется по формуле:

= |

|

, |

(1) |

( ) |

где S – ход подвижной щеки; α – угол захвата.

2

Ход работы:

1)Приготовить по три навески кирпичного и гранитного щебня по 1 кг каждая;

2)При помощи щупа установить ширину выходной щели e. Измерить величину хода подвижной щеки S на выходе продукта дробления, а

также записать значение длины загрузочного отверстия b;

3)Произвести дробление по одной навеске кирпичного и гранитного щебня с выбранной шириной выходной щели;

4)Записать время дробления t каждой навески исходного продукта в таблицу 1;

5)Продукты дробления каждой навески просеиваются на ситах с отверстиями 1,25; 2,0; 5,0; 10,0; 20,0 мм;

6)Фракцию продукта каждого размера следует взвесить, а результаты взвешивания записать в таблицу 1 (массовое содержвние фракции < 1,25

мм определяется путем вычитания массы всех остальных фракций из массы исходной навески);

7)Заполнить таблицу 1, используя формулы 2 – 6.

Относительное содержание j-той фракции xj, %, определится по формуле:

|

|

|

|

= |

|

∙ 100%, |

(2) |

|

|||

|

исх |

|

|

|

|

||

где mj – масса j-той фракции, г;

mисх – масса исходной навески, г.

Средневзвешенный размер частиц dсв, мм, определяется по формуле:

|

|

ср |

∙ |

|

|

св = |

|

|

, |

(3) |

|

|

|

|

100

где dср j – средний размер j-той фракции, мм;

xj – относительное содержание j-той фракции, %.

3

Степень измельчения дробилки i определяется по формуле:

= св ∙ 100%,

св

где Dсв – средневзвешенный размер исходного продукта, мм; dсв – средневзвешенный размер частиц, мм.

Экспериментальная производительность дробилки Пэксп, т/ч:

Пэксп = |

исх |

∙ 0,0036 , |

|

|

|||

|

|

где mисх – масса исходной навески, г;

t – время дробления соответствующей навески, с;

0,0036 – переходный коэффициент от размерности г/с к т/ч.

Расчетная производительность дробилки Прасч, т/ч:

Прасч = 5 ∙ ∙ ∙ ( + ),

(4)

(5)

(6)

где k – коэффициент, зависящий от длинны разгрузочной щели, k = 85/90 для лабораторной работы;

l – значение длины приемного отверстия, м;

S – величина хода подвижной щеки, м;

е – ширина выходной щели, м.

4

Таблица 1

|

|

|

|

Массовое содержание фракции |

|

|

|

|

||||||||

|

|

|

|

|

|

|

|

mj, г |

|

|

|

|

|

|

|

|

мм,е |

Материал |

D |

с,t |

|

Относительное содержание |

d |

i |

П |

П |

|||||||

|

|

мм |

|

|

|

|

фракции xj, % |

|

мм |

|

, тч/ |

, тч/ |

||||

|

|

св |

|

|

|

|

|

св |

|

эксп |

расч |

|||||

|

|

, |

|

|

|

|

|

|

|

|

|

|

, |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Размеры фракции d, мм |

|

|

|

|

|

|||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

>2 |

|

20/1 |

|

10/ |

5/2 |

2/1,2 |

|

<1,2 |

|

|

|

|

|

|

|

|

0 |

|

0 |

|

5 |

5 |

|

5 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

6 |

|

27,5 |

8,5 |

5,67 |

|

558,49 |

|

229,63 |

76,54 |

31,18 |

|

87,88 |

371,5 |

7,40 |

0,42 |

0,42 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||

|

Гранит |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

8 |

28,5 |

8 |

53,86 |

|

571 |

|

197 |

72 |

31 |

|

76 |

373,9 |

7,62 |

0,45 |

0,49 |

|

|

|

|

|

|

|

|

|

|

|

|||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

10 |

|

27 |

6 |

255 |

|

515 |

|

112 |

46 |

18 |

|

52 |

345,23 |

7,82 |

0,60 |

0,61 |

|

|

|

|

|

|

|

|

|

|

|||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

6 |

|

38 |

10 |

27 |

|

460 |

|

195 |

125 |

16 |

|

140 |

266,24 |

14,27 |

0,36 |

0,42 |

|

|

|

|

|

|

|

|

|

||||||||

|

Кирпич |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

8 |

29 |

8 |

35 |

|

527 |

|

173 |

108 |

12 |

|

124 |

320,69 |

9,04 |

0,45 |

0,49 |

|

|

|

|

|

|

|

|

|

|

||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

10 |

|

33 |

7 |

172 |

|

528 |

|

113 |

73 |

10 |

|

100 |

326,57 |

10,11 |

0,51 |

0,61 |

|

|

|

|

|

|

|

|

|

||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

5

Графики: |

|

|

|

|

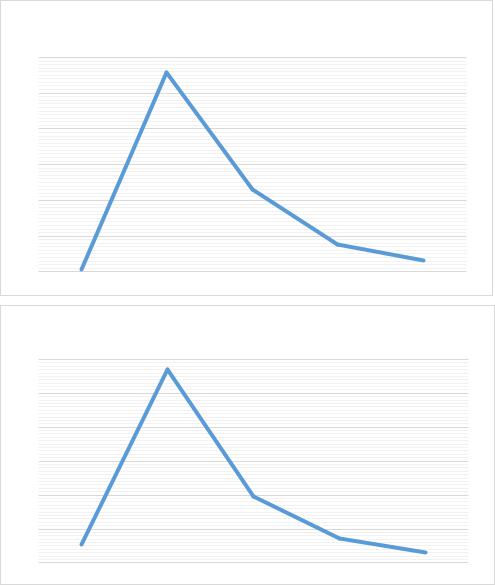

Зависимость содержания j-той фракции от среднего размера j-той |

||

|

|

фракции, e = 6 мм; гранит |

|

|

60 |

55,849 |

|

, % |

50 |

|

|

|

|

|

|

ФРАКЦИИ |

40 |

|

|

30 |

|

|

|

СОДЕРЖАНИЕ |

22,963 |

|

|

|

|

||

20 |

|

|

|

10 |

7,654 |

|

|

|

|

3,118 |

|

|

0,567 |

|

|

|

|

|

|

|

0 |

|

|

|

1,25 |

2,5СРЕДНИЙ РАЗМЕР5 ФРАКЦИИ, ММ10 |

20 |

|

|

Зависимость содержания j-той фракции от среднего размера j-той |

||||

|

|

|

|

фракции, e = 8 мм; гранит |

|

|

|

60 |

|

57,1 |

|

|

|

|

|

|

|

|

|

|

% |

50 |

|

|

|

|

|

, |

|

|

|

|

|

|

ФРАКЦИИ |

40 |

|

|

|

|

|

30 |

|

|

|

|

|

|

СОДЕРЖАНИЕ |

|

|

|

|

|

|

|

|

|

19,7 |

|

|

|

20 |

|

|

|

|

|

|

10 |

5,386 |

|

|

7,2 |

|

|

|

|

|

3,1 |

|||

|

|

|

|

|||

|

|

|

|

|

|

|

|

0 |

|

|

|

|

|

|

|

1,25 |

СРЕДНИЙ РАЗМЕР ФРАКЦИИ, ММ |

20 |

||

|

|

2,5 |

5 |

10 |

||

6

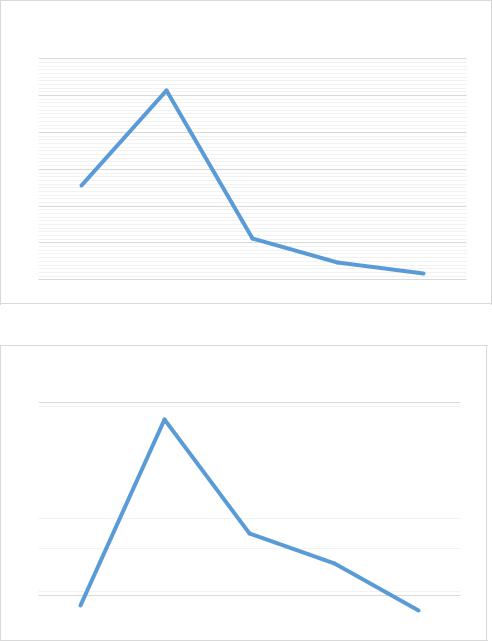

|

|

Зависимость содержания j-той фракции от среднего размера j-той |

||

|

|

|

фракции, e = 10 мм; гранит |

|

|

60 |

|

|

|

|

|

|

51,5 |

|

, % |

50 |

|

|

|

|

|

|

|

|

ФРАКЦИИ |

40 |

|

|

|

30 |

25,5 |

|

|

|

СОДЕРЖАНИЕ |

|

|

||

20 |

|

|

|

|

|

|

11,2 |

|

|

10 |

|

|

|

|

|

|

4,6 |

|

|

|

|

|

1,8 |

|

|

|

|

|

|

|

0 |

|

|

|

|

|

1,25 |

2,5СРЕДНИЙ РАЗМЕР5 ФРАКЦИИ, ММ10 |

20 |

|

|

Зависимость содержания j-той фракции от среднего размера j-той |

||

|

|

|

фракции, e = 6 мм; кирпич |

|

СОДЕРЖАНИЕ ФРАКЦИИ, %

50 |

|

46 |

|

|

45 |

|

|

|

|

|

|

|

||

|

|

|

||

|

|

|

||

|

|

|

||

40 |

|

|

|

|

|

|

|

||

|

|

|

||

|

|

|

||

|

|

|

||

35 |

|

|

|

|

|

|

|

||

|

|

|

||

|

|

|

||

|

|

|

||

30 |

|

|

|

|

|

|

|

||

|

|

|

||

|

|

|

||

|

|

|

||

25 |

|

|

|

|

|

|

|

||

|

|

|

||

|

|

|

||

|

|

|

||

20 |

|

19,5 |

|

|

|

|

|

||

|

|

|

||

|

|

|

||

|

|

|

|

|

|

|

|

|

|

15 |

|

12,5 |

|

|

|

|

|

||

10 |

|

|

|

|

|

|

|

||

|

|

|

||

|

|

|

||

|

|

|

||

|

|

|

|

|

|

|

|

|

|

5 |

2,7 |

|

1,6 |

|

|

|

|||

0 |

|

|

|

|

|

|

|

||

|

|

|

||

|

|

|

||

1,25 |

2,5СРЕДНИЙ РАЗМЕР5 ФРАКЦИИ, ММ10 |

20 |

||

|

7

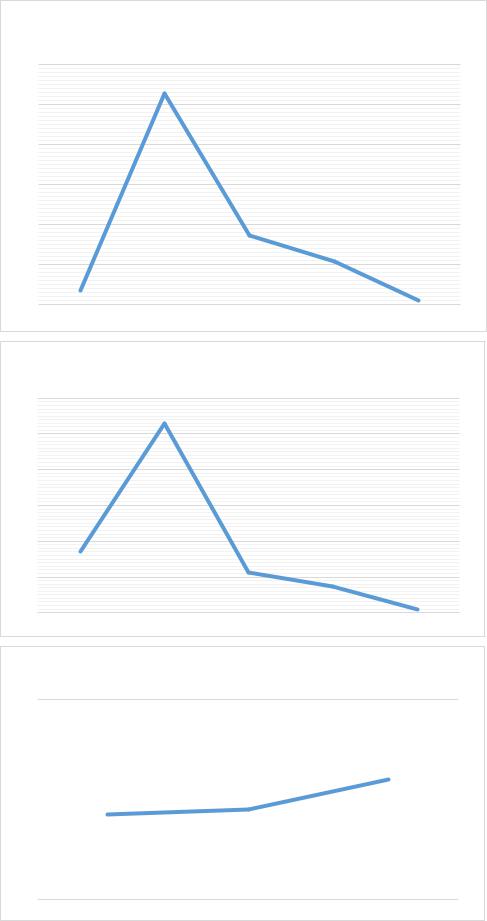

|

Зависимость содержания j-той фракции от среднего размера j-той |

||||

|

|

|

фракции, e = 8 мм; кирпич |

|

|

|

60 |

|

|

|

|

|

|

52,7 |

|

|

|

|

50 |

|

|

|

|

,% |

|

|

|

|

|

ФРАКЦИИ |

40 |

|

|

|

|

30 |

|

|

|

|

|

СОДЕРЖАНИЕ |

|

|

|

|

|

20 |

|

17,3 |

|

|

|

|

|

|

|

||

|

|

|

10,8 |

|

|

|

|

|

|

|

|

|

10 |

|

|

|

|

|

3,5 |

|

|

|

1,2 |

|

|

|

|

|

|

|

0 |

|

|

|

|

|

1,25 |

2,5 |

5 |

10 |

20 |

|

|

СРЕДНИЙ РАЗМЕР ФРАКЦИИ, ММ |

|

||

|

Зависимость содержания j-той фракции от среднего размера j-той |

||||

|

|

фракции, e = 10 мм; кирпич |

|

|

|

|

60 |

|

52,8 |

|

|

|

|

|

|

, % |

50 |

|

|

|

|

|

|

|

|

ФРАКЦИИ |

40 |

|

|

|

30 |

|

|

|

|

СОДЕРЖАНИЕ |

|

|

|

|

20 |

17,2 |

|

|

|

|

|

|

||

|

|

11,3 |

|

|

10 |

|

7,3 |

|

|

|

|

|

|

|

|

|

|

|

1 |

|

0 |

|

|

|

|

|

1,25 |

2,5СРЕДНИЙ РАЗМЕР5 ФРАКЦИИ, ММ10 |

20 |

|

|

Зависимость экперементальной производительности от ширины |

||

|

|

|

разгрузочной щели; гранит |

|

1,00 |

|

|

|

|

|

,% |

|

|

|

ЭКПЕРЕМЕНТАЛЬНАЯ |

ПРОИЗВОДИТЕЛЬНОСТЬ |

|

|

0,60 |

0,42 |

0,45 |

|

||

|

|

|||

|

|

|

||

0,00 |

|

|

|

|

|

|

6 |

ШИРИНА РАЗГРУЗОЧНОЙ ЩЕЛИ, ММ |

10 |

|

|

8 |

||

|

|

|

8 |

|

|

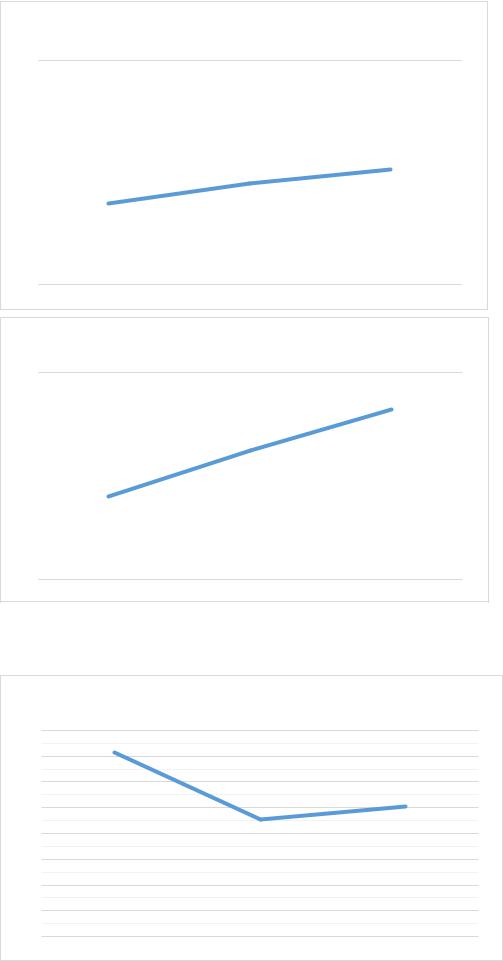

Зависимость экперементальной производительности от ширины |

|||

|

|

разгрузочной щели; кирпич |

|

|

1,00 |

|

|

|

|

,% |

|

|

|

|

ЭКПЕРЕМЕНТАЛЬНАЯ ПРОИЗВОДИТЕЛЬНОСТЬ |

|

|

|

0,51 |

|

0,45 |

|

|

|

0,36 |

|

|

|

|

|

|

|

|

|

0,00 |

|

|

|

|

|

6 |

ШИРИНА РАЗГРУЗОЧНОЙ8 |

ЩЕЛИ, ММ |

10 |

|

Зависимость степени дробления от ширины разгрузочной щели; |

|||

|

|

гранит |

|

|

8,00 |

|

|

|

|

|

|

|

|

7,82 |

СТЕПЕНЬ ДРОБЛЕНИЯ, %

7,40

7,62

7,00 |

|

|

|

|

|

6 |

ШИРИНА РАЗГРУЗОЧНОЙ ЩЕЛИ, ММ |

10 |

|

|

8 |

|

||

|

Зависимость степени дробления от ширины разгрузочной щели; |

|||

|

|

кирпич |

|

|

16,00 |

14,27 |

|

|

|

|

|

|

|

|

14,00 |

|

|

|

|

% |

|

|

|

|

12,00 |

|

|

|

10,11 |

|

|

|

|

|

10,00 |

|

9,04 |

|

|

|

|

|

|

|

8,00 |

|

|

|

|

ДРОБЛЕНИЯ |

|

|

|

|

6,00 |

|

|

|

|

4,00 |

|

|

|

|

СТЕПЕНЬ |

|

|

|

|

2,00 |

|

|

|

|

0,00 |

|

|

|

|

|

6 |

ШИРИНА РАЗГРУЗОЧНОЙ8 |

ЩЕЛИ, ММ |

10 |

|

|

|

9 |

|

Выводы:

1.Производительность дробилки:

-Увеличение ширины разгрузочной щели приводит к росту производительности дробилки. Это связано с тем, что более широкая щель позволяет быстрее пропускать через камеру дробления большее количество материала, уменьшая время его нахождения внутри дробилки.

-Однако при чрезмерном увеличении ширины щели может наблюдаться снижение эффективности дробления, так как материал может проходить через камеру без достаточного измельчения.

2.Степень дробления:

-С увеличением ширины разгрузочной щели степень дробления (отношение размера исходного материала к размеру продукта на выходе) уменьшается.

Это объясняется тем, что более крупные куски материала быстрее выходят из дробилки, не успевая достичь требуемого размера.

- Напротив, уменьшение ширины щели способствует повышению степени дробления, так как материал дольше находится в камере дробления и подвергается более интенсивному измельчению.

Таким образом, ширина разгрузочной щели является важным параметром,

который напрямую влияет на производительность и степень дробления. Ее регулировка позволяет оптимизировать процесс дробления в зависимости от конкретных задач и условий эксплуатации.

10