Конспект - пластмассы

.docx2.3.2. Пластмассы

Классификация пластических пластмасс

По типу мономерных звеньев пластмассы делятся на 2 класса.

К первому классу относятся полимеры или сополимеры, в основе получения которых лежит процесс полимеризации или сополимеризации (полиэтилен). Основным процессом получения полимеров второго класса является поликонденсация (полиамиды).

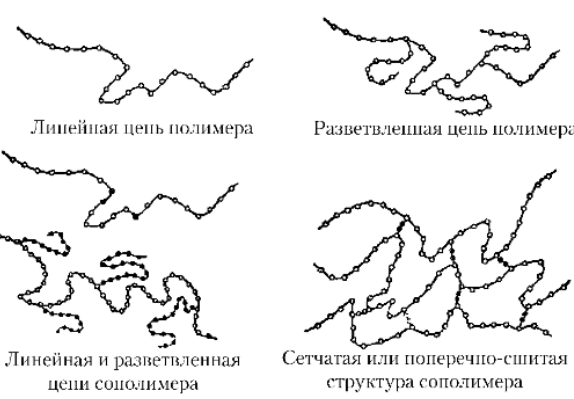

По пространственной структуре пластмассы подразделяют:

линейные полимеры — химически не связанные одиночные цепи монополимерных звеньев (целлюлоза, каучук);

разветвленные полимеры, имеющие структуру, подобную крахмалу и гликогену;

пространственные (сшитые) полимеры, построенные в основном как сополимеры.

Разветвленные и неразветвленные линейные полимеры легче растворяются в органических растворителях, плавятся без изменения основных свойств и при охлаждении затвердевают. Структура их сохраняется до достижения температуры плавления, выше этой температуры линейная цепь изменяет свою форму.

Высокомолекулярные соединения классифицируют по принадлежности к органическим или неорганическим соединениям.

- к неорганическим полимерам относятся силикаты (кремниевая кислота, силоксаны).

- к органическим полимерам относятся полиэтилен, полиметилметакрилат.

Кроме всего сказанного, полимеры делятся:

- гомоцептные, имеющие связи углерод-углерод;

- гетероцептные, имеющие кроме углеродистых связей связи с атомами кислорода, серы, галогенов.

К органическим полимерам относится большое количество природных высокомолекулярынх соединений — биополимеров (белки, нуклеиновые кислоты).

Олигомеры — полупродукты полимеризации, содержащие небольшое количество (10—15) мономерных звеньев.

Полимеры, содержащие в одной макромолекуле несколько типов мономерных звеньев, называются сополимерами.

По типу чередования мономерных звеньев сополимеры делятся:

- регулярные (целлюлоза);

- нерегулярные (нуклеиновые кислоты, белки).

По функциональной роли в стоматологии полимеры можно разделить на:

- базисные (основные) конструкционные (для искусственных зубов и съемных протезов);

- клинические (пломбировочные материалы, адгезивы, герметики);

- вспомогательные (оттискные, моделировочные, формовочные).

Полимеры, применяемые в ортопедической стоматологии, испытывают значительные функциональные нагрузки и находятся в жестких условиях полости рта, поэтому они должны обладать высокими физико-химическими свойствами и отвечать следующим требованиям:

Иметь прочность и сопротивляемость истиранию, достаточные для противодействия нагрузкам, возникающим при жевании.

Быть эластичными в связи с неизбежной упругой деформацией зубных протезов.

Обладать постоянством формы и объема.

Подвергаться шлифовке и полировке.

Обладать химической инертностью в условиях полости рта, отсутствием раздражающего действия на слизистую оболочку.

Быть гигиеничными.

Обладать способностью окрашиваться в нужные цвета и не изменять их.

2.3.2. Стеклоиномерные цементы

Изобретены в начале 70-х годов путем объединения силикатных и полиакриловых систем, представляют собой высокоионизированные полимеры с многократно повторяющейся группой гидроксила. Стеклоиономерные цементы относятся к системам типа «порошок-жидкость». Порошок представляет собой алюмосиликатное стекло, полученное сплавлением оксидов кремния и алюминия во фторидном флюсе с некоторым количеством фосфата алюминия. Жидкость—раствор поликарбоновых кислот: полиакриловой, полиитаконовой, полималеиновой и винной. Винная кислота способствует схватыванию цемента. При смешивании порошка с жидкостью в присутствии воды силикатное стекло взаимодействует с полиакриловой и винной кислотами по типу кислотно-основной реакции. Структура затвердевшего стеклоиономерного цемента представляет собой полимеризованный и поперечносшитый матрикс поликарболовой кислоты, в которой вкраплены частицы окружённого силикогелем стекла. Стеклоиономерные цементы, химически взаимодействуя с эмалью и дентином, образуют хеляционные связи с кальцием, а между коллагеном дентина и поликарболовой кислотой образуется водородная связь. У водорастворимого класса стеклоиономерных цементов кислотный компонент высушивается при низкой температуре и в виде сухого порошка вводится в готовый препарат. Для лучшей адгезии цемента к стенкам кариозной полости проводят кондиционирование поверхности твердых тканей зубов раствором полиакриловой или лимонной кислоты. Поскольку стеклоиономеры приобретают достаточную прочность и адгезию к дентину в течение 24 часов, а под влиянием воздуха они растрескиваются и пересыхают, то поверхность пломбы покрывают специальным лаком. Наиболее важными общими свойствами стеклоиономерных цементов являются:

1. Высокая химическая адгезия (8—12мПа) к эмали, дентину, пломбировочным материалам, металлам и их сплавам.

2. Отсутствие раздражающего действия на пульпу и необходимости кислотного протравливания эмали и дентина.

3. Незначительная растворимость и устойчивость к действию кислот.

4. Рентгеноконтрастность.

5. Способность выделять фториды длительное время после затвердевания.

6. Высокая абразивная стойкость.

7. Близость по коэффициенту термического расширения к такому же показателю у дентина.

8. Соответствие по цвету эмали зубов.

9. Купирование усадки, присущей композитам и прочная связь с ним.

Благодаря таким свойствам стеклоиономеры применяют для пломбирования кариозных полостей и не кариозных поражений, для фиксации ортопедических и ортодонтических конструкций, для пломбирования каналов зубов, в качестве изолирующих подкладок в системе пломбирования «Сэндвич»-техника. При нанесении на сделанную из такого цемента изолирующую подкладку фотокомпозита и его последующей световой полимеризации возникает более прочная связь, чем между стеклоиономером и дентином. При полимеризационной усадке фотокомпозит “тянет” за собой стеклоиономерную прокладку и отрывает её от поверхности дентина. Для устранения этого осложнения были созданы стеклоиономерные цементы двойного отверждения, где базовая кислотно-щелочная реакция дополняется полимеризацией активируемой светом. У этих цементов в состав порошка входит не только фторалюмосиликатное стекло, но и мономеры (НЕМА), а в водный раствор полиакриловой кислоты включают фотоинициатор-камфарохинон. Первая реакция отверждения — обычная для стеклоиономеров, вторая реакция — фотополимеризация происходит быстрее благодаря гомополимеризации и сополимеризации метакрилатных групп НЕМА.

Дальнейшее совершенствование стеклоиономеров привело к созданию материалов, имеющих тройной механизм полимеризации: стеклоиономерная реакция, фотополимеризация и химическая полимеризация полиакриловой кислоты, для чего в состав материалов вводятся не только катализаторы и активаторы светового отверждения, но и химические катализирующие системы. Тройной механизм затвердевания увеличил прочность стеклоиономеров до 220 МПа при сжатии и позволил вносить материал в полость большими порциями.

Стеклоиономеры по назначению делятся на следующие группы:

1) подкладочные;

2) восстановительные;

3) для фиксации коронок, мостовидных протезов и ортодонтических аппаратов;

4) для пломбирования каналов зубов.

Подкладочные цементы применяют в качестве изолирующих подкладок под композиты, амальгамы. Они быстро твердеют после замешивания, но менее прочны.

ЛЕКЦИЯ

12 СТОМАТОЛОГИЧЕСКИЕ МАТЕРИАЛЫ НА ОСНОВЕ

ПОЛИМЕРОВ. ОБЩАЯ ХАРАКТЕРИСТИКА

ЛЕКЦИЯ

12 СТОМАТОЛОГИЧЕСКИЕ МАТЕРИАЛЫ НА ОСНОВЕ

ПОЛИМЕРОВ. ОБЩАЯ ХАРАКТЕРИСТИКА

Рис. 12.1. Типы надмолекулярного строения (со)полимеров

Основные представления о полимерах. Реакции образования или синтеза полимеров - реакции поликонденсации и радикальной полимеризации. Понятие остаточного мономера. Структура и свойства полимеров.

Говоря о таких восстановительных материалах, как керамика и металлы, мы говорили о материалах, известных человечеству с древних времен. Полимерные материалы - это материалы XX века, и, пожалуй, нет другого материала, который бы так повлиял на условия современной жизни, как полимеры. Термин полимер был впервые введен Берцелиусом в 1833 г. применительно к веществам одинакового состава, но различной молекулярной массы. Молекулы полимерных соединений, или полимеров, построены из многократно повторяющихся структурных единиц - элементарных, или основных, звеньев. Они соединены между собой ковалентными связями и образуют цепи различной длины. Молекулы таких полимерных соединений, построенных из многих тысяч атомов, называют макромолекулами. Полимеры, т.е. многозвенные, противопоставлены мономерам, или однозвенным, молекулы которых содержат одно структурное звено. Олигомер занимает промежуточное положение. Его молекулы состоят из элементарных повторяющихся звеньев, но их количество ограничено небольшим числом (~2-10). В зависимости от типа атомов, входящих в состав макромолекул, полимеры можно разделить на органические, неорганические и элементоорганические. Органические соединения могут быть природными или синтетическими. К природным полимерным соединениям относятся натуральный каучук, целлюлоза, белки. Элементоорганические полимеры по своему составу и свойствам занимают промежуточное положение между органическими и неорганическими полимерами. Их получают только синтетическим способом. Если макромолекулы состоят из звеньев одного и того же состава, полимеры называются гомополимерами. Если макромолекулы состоят из двух или более различных по составу звеньев, соединения называют полимерами или сополимерами. Макромолекулы полимеров могут иметь различную форму в зависимости от их химического состава и способа полимеризации. Простейшая форма полимерной молекулы - линейная. Чаще бывает разветвленная форма макромолекулы, образованная присоединением макромолекулы к основной цепи полимера. Соединение двух макромолекул третьей, бифункциональной молекулой в виде мостика образует структуру, получившую название «сшитой», «поперечно-сшитой» или «сетчатой», когда весь полимер состоит из одной гигантской молекулы (рис. 12.1). Полимерные соединения не являются химически индивидуальными веществами. Они представляют собой смеси полимергомологов - соединений с различным числом элементарных звеньев в макромолекуле, т.е. с различной длиной цепи. Полимер состоит из фракций макромолекул различной молекулярной массы - он полидисперсен по молекулярной массе. Соотношение количеств макромолекул различной молекулярной массы в данном образце полимера называется молекулярно-массовым распределением. Синтез полимеров осуществляется посредством реакций поликонденсации и полимеризации. Поликонденсация - процесс синтеза полимеров из биили полифункциональных соединений, при котором рост макромолекулы происходит путем химического взаимодействия молекул мономеров друг с другом и с олигомерами, а также молекул олигомеров между собой. Иногда поликонденсацию называют ступенчатой полимеризацией. Реакции поликонденсации протекают по такому же механизму, как химические реакции между двумя или более простыми молекулами. Обычно при реакции поликонденсации выделяются побочные продукты, низкомолекулярные вещества (вода, аммиак, спирты). Основные особенности реакции поликонденсации:

• в процессе синтеза полимеров из биили полифункциональных соединений рост макромолекулы происходит путем химического взаимодействия молекул мономеров друг с другом и олигомерами, а также молекул олигомеров между собой;

• протекает по такому же механизму, как химические реакции между двумя или более простыми молекулами;

• элементарное звено полимера, полученное по механизму конденсации, отличается по составу от исходных мономеров;

• выделяются побочные продукты, низкомолекулярные вещества (вода, аммиак, спирты);

• прекращает свою работу, когда молекулярная масса образовавшегося полимерного продукта достигает 10-20 тыс. Реакции поликонденсации ускоряют введением катализаторов. Скорость реакции поликонденсации можно регулировать, изменяя температуру реакционной среды. На каждой стадии поликонденсации образуется некоторое количество нового вещества, молекулярная масса которого выше, чем молекулярная масса вещества, образовавшегося на предыдущей ступени. Кроме того, на каждой стадии выделяется эквимолекулярное количество низкомолекулярных веществ. Поликонденсационный механизм получения полимеров практически прекращает свою работу, когда молекулярная масса образовавшегося полимерного продукта достигает 10-20 тыс. В настоящее время наибольшее применение в области основных восстановительных материалов на полимерной основе находит реакция полимеризации, т.е. увеличение молекулярной массы и рост цепи за счет добавления и присоединения все новых элементарных звеньев мономера. Полимеризация - процесс получения высокомолекулярных веществ, при котором макромолекула образуется путем последовательного присоединения одного или нескольких низкомолекулярных веществ (мономеров) к растущему активному центру. При полимеризации не происходит образования побочных низкомолекулярных веществ, вследствие чего элементарные составы полимера и мономера одинаковы. Процесс кажется простым, но его тяжело контролировать. Одно из требований для осуществления реакции - мономер должен иметь ненасыщенную двойную связь. Особенности реакции радикальной полимеризации:

• мономер должен иметь ненасыщенную двойную связь;

• не происходит образования побочных низкомолекулярных веществ, вследствие чего элементарные составы полимера и мономера одинаковы;

• проходит с выделением тепла (реакция экзотермична);

• плохо контролируется или регулируется (цепной механизм реакции);

• позволяет получать высокие значения молекулярной массы (сотни тысяч, миллионы).

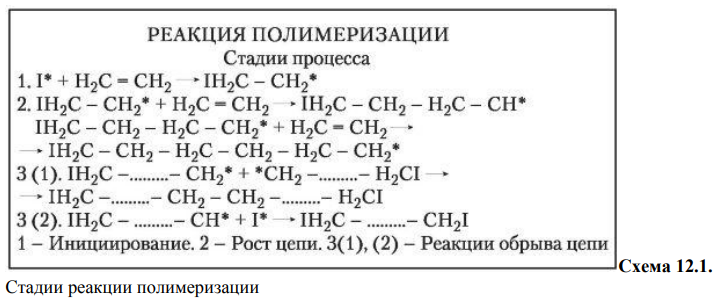

Реакция

полимеризации состоит из 3-х основных

стадий, представленных на схеме 12.1 на

примере этилена. Схема 12.1. Стадии реакции

полимеризации Реакция инициирования

радикальной полимеризации заключается

в образовании первичного свободного

радикала из молекулы мономера в результате

появления в ней неспаренного электрона.

Свободные радикалы могут образовываться

при действии тепла (термическая

полимеризация), света (фотохимическая

полимеризация), в результате облучения

мономера высокой энергией (высокочастотная

или микроволновая полимеризация,

радиационная полимеризация), под влиянием

инициаторов (полимеризация в присутствии

инициаторов или инициированная

полимеризация). Обрыв цепи на последней

стадии может произойти при взаимодействии

двух растущих радикалов, растущего

полимерного радикала с радикалом

инициатора, дезактивации растущей

полимерной цепи за счет взаимодействия

с примесями в реакционной системе.

Следует отметить, что обрыв растущих

полимерных цепей тем или иным способом

наступает тогда, когда вязкость

полимеризующегося материала достаточно

высока, движения молекул и свободных

радикалов замедляются и затем становятся

практически неосуществимыми. Однако

это не означает, что все молекулы мономера

в полимеризующейся массе вошли в

образованные процессом полимеризации

цепочки макромолекул. Некоторые молекулы

мономера(ов) оказались «заперты» в

замкнутых пространствах, образованных

полимерной структурой. Именно эти

низкомолекулярные молекулы и не

реализовавшиеся радикалы составляют

ту часть полимерного материала, которая

в определенных условиях способна к

диффузии. Оставшаяся в полимере часть

исходного мономера, не вошедшая в состав

полимерных молекул, называется остаточным

мономером. Его количество характеризует

уровень биосовместимости данного

полимерного материала. На полимеризационный

процесс воздействуют температура,

давление, концентрация инициатора и

состав мономеров. Большое влияние

оказывают активаторы, ингибиторы,

регуляторы и растворители. Повышение

температуры ускоряет процесс полимеризации,

ускоряется распад инициатора (в единицу

времени возникает больше центров роста

цепи). Следовательно, ускоряется рост

цепи и увеличивается скорость обрыва

растущих цепей. Поскольку с повышением

т емпературы

распад инициатора происходит быстрее,

чем рост и обрыв цепи, суммарная скорость

процесса при повышении температуры

растет. Многообразие полимерных

материалов, применяемых в стоматологии,

зависит от состава мономеров, способа

синтеза и надмолекулярного строения

или структуры синтезированных

(со)полимеров (схема 12.2). Схема 12.2. Стадии

реакции полимеризации На физические

свойства полимера оказывают влияние

изменения температуры, свет, влага,

химические реагенты, естественно, сам

состав, структура и молекулярная масса

полимера. Чем выше температура, тем ниже

твердость и прочность полимера. Повышение

молекулярной массы полимера, удлинение

полимерной цепи приводит к ее большей

запутанности, большему числу конфигураций.

Это, как и увеличение числа полярных

связей, объясняет, почему полимер с

большей молекулярной массой прочнее.

Очевидно, что присутствие остаточных

низкомолекулярных продуктов в полимере

снижают прочностные показатели материала,

так как средняя молекулярная масса

такого полимера становится ниже. Если

структура полимера сильно разветвленная,

его прочностные характеристики

понижаются, если сетчатая - повышаются.

Достигнуть размягчения такого материала

достаточно трудно. Но даже при достижении

температуры размягчения сдвиг цепей

относительно друг друга затруднен из-за

присутствия мостичных связей, в этом

случае материал проявляет эластичные

свойства. Такое явление можно наблюдать

и при комнатной температуре, изучая

эластомеры, резиноподобные материалы,

которые можно характеризовать как

полимеры со сшитой структурой.

Синтетические полимеры часто называют

пластмассами (иногда пластиками), т.е.

пластичными массами или пластичными

материалами. Пластмассы - полимерные

материалы, чаще всего материалы на

основе синтетических полимеров.

Пластичный материал - это такой материал,

который в процессе получения из него

какого-либо изделия находится в пластичном

состоянии, хотя в дальнейшем изготовленное

из этого материала изделие в нормальных

условиях достаточно стабильно и не

обладает излишней пластичностью.

Различают термопластичные и термореактивные

пластмассы. Термопластичные материалы

способны многократно переходить в

пластичное размягченное состояние при

нагревании (это материалы, в основе

которых лежат полимеры с линейной или

разветвленной структурой). Термореактивные

(термостабильные) пластмассы при

повторном нагревании не могут перейти

в пластичное состояние. Они обладают

сетчатой или сшитой структурой, которая

образуется при первом нагревании

материала. Основное привлекательное

свойство пластмасс - технологичность,

т.е. простота изготовления из них

стоматологических восстановлений любых

самых сложных форм и любых назначений.

Ни металлы, ни керамика не обладают

такой высокой технологичностью, как

полимерные материалы.

емпературы

распад инициатора происходит быстрее,

чем рост и обрыв цепи, суммарная скорость

процесса при повышении температуры

растет. Многообразие полимерных

материалов, применяемых в стоматологии,

зависит от состава мономеров, способа

синтеза и надмолекулярного строения

или структуры синтезированных

(со)полимеров (схема 12.2). Схема 12.2. Стадии

реакции полимеризации На физические

свойства полимера оказывают влияние

изменения температуры, свет, влага,

химические реагенты, естественно, сам

состав, структура и молекулярная масса

полимера. Чем выше температура, тем ниже

твердость и прочность полимера. Повышение

молекулярной массы полимера, удлинение

полимерной цепи приводит к ее большей

запутанности, большему числу конфигураций.

Это, как и увеличение числа полярных

связей, объясняет, почему полимер с

большей молекулярной массой прочнее.

Очевидно, что присутствие остаточных

низкомолекулярных продуктов в полимере

снижают прочностные показатели материала,

так как средняя молекулярная масса

такого полимера становится ниже. Если

структура полимера сильно разветвленная,

его прочностные характеристики

понижаются, если сетчатая - повышаются.

Достигнуть размягчения такого материала

достаточно трудно. Но даже при достижении

температуры размягчения сдвиг цепей

относительно друг друга затруднен из-за

присутствия мостичных связей, в этом

случае материал проявляет эластичные

свойства. Такое явление можно наблюдать

и при комнатной температуре, изучая

эластомеры, резиноподобные материалы,

которые можно характеризовать как

полимеры со сшитой структурой.

Синтетические полимеры часто называют

пластмассами (иногда пластиками), т.е.

пластичными массами или пластичными

материалами. Пластмассы - полимерные

материалы, чаще всего материалы на

основе синтетических полимеров.

Пластичный материал - это такой материал,

который в процессе получения из него

какого-либо изделия находится в пластичном

состоянии, хотя в дальнейшем изготовленное

из этого материала изделие в нормальных

условиях достаточно стабильно и не

обладает излишней пластичностью.

Различают термопластичные и термореактивные

пластмассы. Термопластичные материалы

способны многократно переходить в

пластичное размягченное состояние при

нагревании (это материалы, в основе

которых лежат полимеры с линейной или

разветвленной структурой). Термореактивные

(термостабильные) пластмассы при

повторном нагревании не могут перейти

в пластичное состояние. Они обладают

сетчатой или сшитой структурой, которая

образуется при первом нагревании

материала. Основное привлекательное

свойство пластмасс - технологичность,

т.е. простота изготовления из них

стоматологических восстановлений любых

самых сложных форм и любых назначений.

Ни металлы, ни керамика не обладают

такой высокой технологичностью, как

полимерные материалы.

ЛЕКЦИЯ 13 ПОЛИМЕРНЫЕ БАЗИСНЫЕ МАТЕРИАЛЫ

Основные требования к материалам для базисов съемных протезов. Состав и технология изготовления акрилового базиса. Классификация современных базисных материалов. Требования стандартов к физикомеханическим свойствам базисных материалов. После того как был найден способ вулканизации каучука введением серы (Goodzhir Гуджир, 1839) и способ его применения в ортопедической стоматологии для изготовления базисов съемных протезов (Delabor, 1848, Petman, 1851), полимерные материалы стали незаменимыми для изготовления зубных протезов данного типа. Хотя протезы из натурального каучука уже давно не изготавливаются, опыт, накопленный при работе с этим природным материалом в течение почти ста лет, позволил стоматологам и материаловедам сформулировать основные требования к базисным материалам. Материал для базисов съемных протезов должен:

• обладать биосовместимостью;

• легко очищаться и не требовать сложных процедур для соблюдения гигиены;

• иметь гладкую и плотную поверхность, не вызывающую раздражения подлежащих тканей полости рта, легко поддающуюся полированию;

• обладать устойчивостью по отношению к микробному загрязнению (устойчивость к росту бактерий);

• обеспечить точное прилегание к тканям протезного ложа;

• иметь низкое значение плотности, обеспечивая легкость протеза во рту;

• быть достаточно прочным, не разрушаться или деформироваться под нагрузками, действующими в полости рта;

• обладать термопроводностью;

• удовлетворять эстетическим требованиям;

• обеспечивать возможность проведения перебазировок и коррекций;

• иметь простую технологию изготовления

и низкую стоимость. С внедрением в

стоматологическую практику 1935-1940 гг.

акриловых полимеров ортопедическая

стоматология получила наиболее приемлемый

полимерный материал для изготовления

съемных зубных протезов. Благодаря

низкой относительной плотности,

химической стойкости, удовлетворительной

прочности, хорошим эстетическим свойствам

и простоте технологии изготовления

зубных протезов, акриловые пластмассы

более 70 лет широко применяются в

ортопедической стоматологии. Зубные

протезы из акриловых материалов

изготавливают по технологии формования

полимер-мономерной композиции или

технологии «теста», согласно которой

жидкий компонент (мономер, чаще всего

метиловый эфир метакриловой кислоты

или метилметакрилат), смешивается с

порошкообразным компонентом (полимером).

Мономер смачивает и пропитывает полимер

до тестоподобной консистенции. Это

тесто заформовывают или пакуют в гипсовую

форму для изготовления протеза. Затем

оно переходит в твердое состояние или

отверждается в результате радикальной

полимеризации, начало которой дает

распад инициатора, пероксида бензоила,

входящего в состав порошка, при нагревании

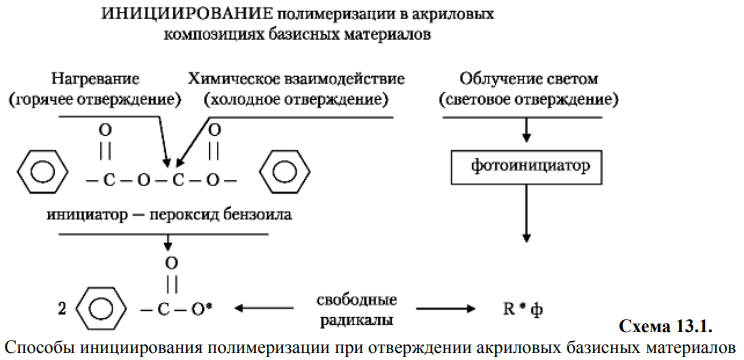

тестообразной композиции (схема 13.1).

Новые полимерные базисные материалы и

новые технологии их применения расширили

возможности получения первичного

свободного радикала, добавив, например,

способ светового отверждения. Схема

13.1. Способы инициирования полимеризации

при отверждении акриловых базисных

материалов Большинство акриловых

базисных материалов, выпускаемых в

настоящее время, перерабатывается по

этой технологии и поступает в виде

комплекта «порошок-жидкость». Первоначально

порошок получали размалыванием блоков

полиметилметакрилата (пмма). Однако

вскоре было установлено, что более

однородное по консистенции тесто можно

получить при использовании в качестве

порошка полимера, получаемого методом

суспензионной полимеризации. Этот метод

позволяет получить материал сразу в

виде порошка, частицы которого имеют

правильную сферическую форму.

Промышленность обычно выпускает смесь

порошков акриловых полимеров или

сополимеров, имеющую довольно широкое

распределение по молекулярной массе,

со средней молекулярной массой порядка

одного миллиона. Свойства базисного

материала зависят от распределения

размера частиц суспензионного порошка,

состава (со)полимера, его молекулярно-массового

распределения и содержания пластификатора.

Повышение молекулярной массы полимерного

порошка и снижение до минимально

возможного количества пластификатора

улучшают физические и механические

свойства базисного материала, однако

могут отрицательно сказаться на

технологических свойствах полимер-мономерного

теста. Акриловые базисные материалы -

пример оригинальной композиции, которая

в окончательном отвержденном виде

представляет собой сочетание «старого»

полимера (суспензионного порошка) и

«нового» полимера, образованного при

полимеризации полимер-мономерной

композиции или теста в процессе

изготовления готового изделия - базиса

зубного протеза. В большинстве случаев

мономер, используемый для образования

теста, тот же, что и мономер для изготовления

самого порошка, однако часто в него

вводят дополнительные модифицирующие

вещества, например, бифункциональные

мономеры или олигомеры, которые называют

сшивающими агентами, позволяющими

создать сетчатую сшитую структуру

«нового» полимера. Присутствующий в

составе мономерной жидкости сшивающий

агент способствует повышению молекулярной

массы отвержденного материала и придает

ему два полезных свойства. Он уменьшает

растворимость базиса в органических

растворителях и повышает его прочность,

а именно, стойкость к трещинообразованию

под нагрузкой. Избыточное количество

сшивающего агента может повысить

хрупкость базиса протеза. Самыми

распространенными сшивающими агентами

являются диметакрилаты, например

диметакриловый эфир этиленгликоля

(ДМЭГ), диметакриловый эфир триэтиленгликоля

(ТГМ-3). Для предотвращения преждевременной

полимеризации мономеров при хранении

и транспортировке в мономер вводят

небольшие количества ингибиторов.

Действие ингибиторов эффективно

проявляется уже при содержании их в

сотых долях процента в расчете на

мономер. В присутствии ингибиторов

(гидрохинон, дифенилолпропан) скорость

процесса полимеризации снижается, а

полимер получается с меньшей молекулярной

массой. Многолетние клинические

наблюдения акриловых базисных материалов

вскрыли их существенные недостатки,

главный из которых - присутствие в

отвержденном базисе остаточных мономеров,

ухудшающих его биосовместимость,

понижающих прочность материала,

приводящую к поломкам протезов в ряде

случаев. Можно выделить основные

направления исследований по

совершенствованию базисных материалов:

иметь простую технологию изготовления

и низкую стоимость. С внедрением в

стоматологическую практику 1935-1940 гг.

акриловых полимеров ортопедическая

стоматология получила наиболее приемлемый

полимерный материал для изготовления

съемных зубных протезов. Благодаря

низкой относительной плотности,

химической стойкости, удовлетворительной

прочности, хорошим эстетическим свойствам

и простоте технологии изготовления

зубных протезов, акриловые пластмассы

более 70 лет широко применяются в

ортопедической стоматологии. Зубные

протезы из акриловых материалов

изготавливают по технологии формования

полимер-мономерной композиции или

технологии «теста», согласно которой

жидкий компонент (мономер, чаще всего

метиловый эфир метакриловой кислоты

или метилметакрилат), смешивается с

порошкообразным компонентом (полимером).

Мономер смачивает и пропитывает полимер

до тестоподобной консистенции. Это

тесто заформовывают или пакуют в гипсовую

форму для изготовления протеза. Затем

оно переходит в твердое состояние или

отверждается в результате радикальной

полимеризации, начало которой дает

распад инициатора, пероксида бензоила,

входящего в состав порошка, при нагревании

тестообразной композиции (схема 13.1).

Новые полимерные базисные материалы и

новые технологии их применения расширили

возможности получения первичного

свободного радикала, добавив, например,

способ светового отверждения. Схема

13.1. Способы инициирования полимеризации

при отверждении акриловых базисных

материалов Большинство акриловых

базисных материалов, выпускаемых в

настоящее время, перерабатывается по

этой технологии и поступает в виде

комплекта «порошок-жидкость». Первоначально

порошок получали размалыванием блоков

полиметилметакрилата (пмма). Однако

вскоре было установлено, что более

однородное по консистенции тесто можно

получить при использовании в качестве

порошка полимера, получаемого методом

суспензионной полимеризации. Этот метод

позволяет получить материал сразу в

виде порошка, частицы которого имеют

правильную сферическую форму.

Промышленность обычно выпускает смесь

порошков акриловых полимеров или

сополимеров, имеющую довольно широкое

распределение по молекулярной массе,

со средней молекулярной массой порядка

одного миллиона. Свойства базисного

материала зависят от распределения

размера частиц суспензионного порошка,

состава (со)полимера, его молекулярно-массового

распределения и содержания пластификатора.

Повышение молекулярной массы полимерного

порошка и снижение до минимально

возможного количества пластификатора

улучшают физические и механические

свойства базисного материала, однако

могут отрицательно сказаться на

технологических свойствах полимер-мономерного

теста. Акриловые базисные материалы -

пример оригинальной композиции, которая

в окончательном отвержденном виде

представляет собой сочетание «старого»

полимера (суспензионного порошка) и

«нового» полимера, образованного при

полимеризации полимер-мономерной

композиции или теста в процессе

изготовления готового изделия - базиса

зубного протеза. В большинстве случаев

мономер, используемый для образования

теста, тот же, что и мономер для изготовления

самого порошка, однако часто в него

вводят дополнительные модифицирующие

вещества, например, бифункциональные

мономеры или олигомеры, которые называют

сшивающими агентами, позволяющими

создать сетчатую сшитую структуру

«нового» полимера. Присутствующий в

составе мономерной жидкости сшивающий

агент способствует повышению молекулярной

массы отвержденного материала и придает

ему два полезных свойства. Он уменьшает

растворимость базиса в органических

растворителях и повышает его прочность,

а именно, стойкость к трещинообразованию

под нагрузкой. Избыточное количество

сшивающего агента может повысить

хрупкость базиса протеза. Самыми

распространенными сшивающими агентами

являются диметакрилаты, например

диметакриловый эфир этиленгликоля

(ДМЭГ), диметакриловый эфир триэтиленгликоля

(ТГМ-3). Для предотвращения преждевременной

полимеризации мономеров при хранении

и транспортировке в мономер вводят

небольшие количества ингибиторов.

Действие ингибиторов эффективно

проявляется уже при содержании их в

сотых долях процента в расчете на

мономер. В присутствии ингибиторов

(гидрохинон, дифенилолпропан) скорость

процесса полимеризации снижается, а

полимер получается с меньшей молекулярной

массой. Многолетние клинические

наблюдения акриловых базисных материалов

вскрыли их существенные недостатки,

главный из которых - присутствие в

отвержденном базисе остаточных мономеров,

ухудшающих его биосовместимость,

понижающих прочность материала,

приводящую к поломкам протезов в ряде

случаев. Можно выделить основные

направления исследований по

совершенствованию базисных материалов:

• модификация состава акриловых базисных материалов путем введения вновь синтезированных мономеров для сополимеризации при получении суспензионного порошка, в качестве сшивающих агентов в жидкость и других добавок;

•

привлечение полимерных материалов

других классов, например литьевых

термопластов с полным отказом от

технологии акриловых полимер-мономерных

композиций и исключения «остаточного

мономера»;

•

привлечение полимерных материалов

других классов, например литьевых

термопластов с полным отказом от

технологии акриловых полимер-мономерных

композиций и исключения «остаточного

мономера»;

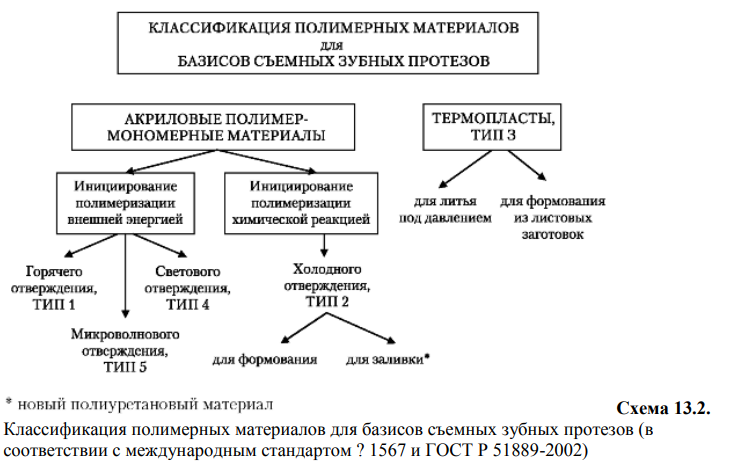

• создание новых материалов и технологий для формования и отверждения полимерных базисных материалов. Разработки, направленные на совершенствование материалов для базисов зубных протезов, привели к созданию новых материалов, и в настоящее время международный стандарт ИСО? 1567 и разработанный на его основе ГОСТ Р 51889-2002 содержат расширенную классификацию этих материалов (схема 13.2). Независимо от типа базисных материалов определенные требования, продиктованные назначением, предъявляются к их физико-механическим свойствам. Современные стандарты базисных материалов на полимерной основе содержат следующие основные нормы для показателей, характеризующих качество акриловых материалов горячего отверждения: прочность при изгибе ≥65 МПа, модуль упругости при изгибе ≥2000 МПа, водопоглощение ≤30 мкг /мм3 . Базисный материал не должен содержать более 2% масс. остаточных мономеров, должен хорошо соединяться с искусственными зубами, не содержать видимых пор. Требования к базисным материалам холодного отверждения имеют более низкий уровень. Схема 13.2. Классификация полимерных материалов для базисов съемных зубных протезов (в соответствии с международным стандартом ? 1567 и ГОСТ Р 51889-2002)