- •Министерство образования Республики Башкортостан государственное бюджетное профессиональное образовательное учреждение

- •Выбор метода производства

- •Метод Сольве

- •Применение готового продукта

- •Характеристика сырья и готового продукта в соответствии с

- •Физико-химические основы процесса

- •Технологическая схема

- •Чертеж основного аппарата

- •Охрана труда и техника безопасности

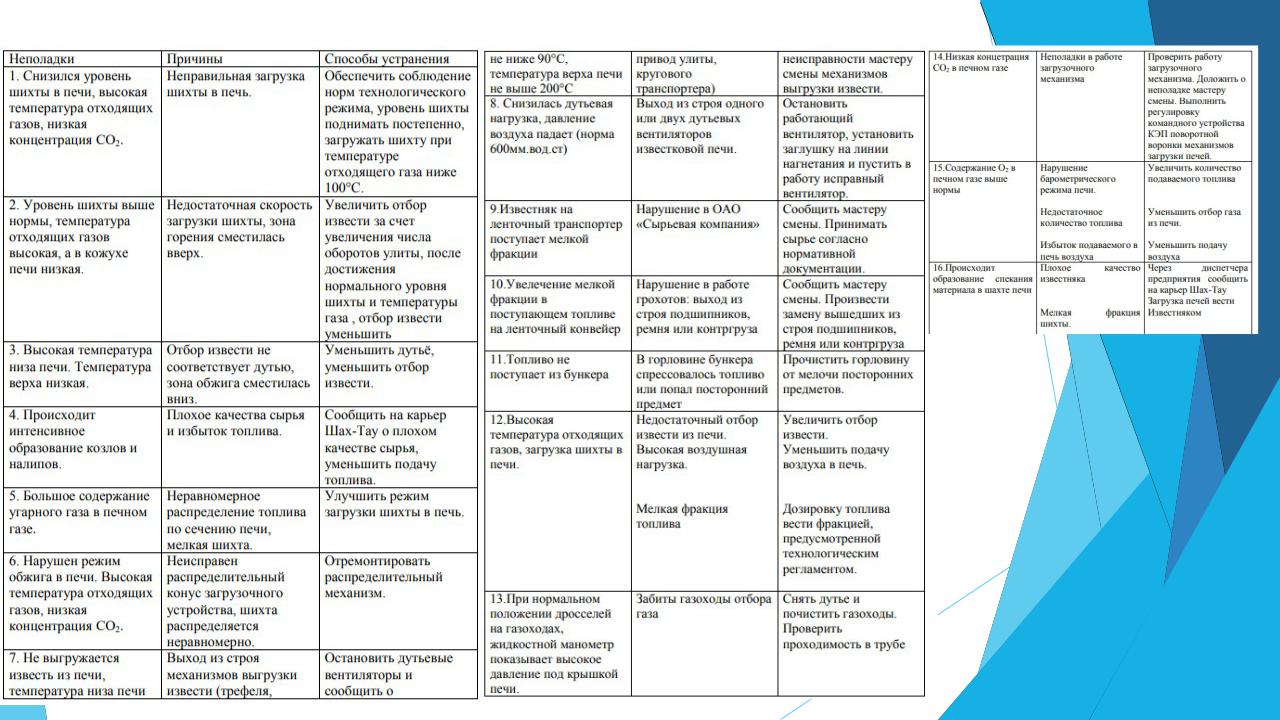

- •Аварийные ситуации в отделении

- •Охрана окружающей среды

Министерство образования Республики Башкортостан государственное бюджетное профессиональное образовательное учреждение

Стерлитамакский химико-технологический колледж

ТЕХНОЛОГИЯ ПРОИЗВОДСТВА ЖЖЕНОЙ ИЗВЕСТИ И ДИОКСИДА УГЛЕРОДА

Студент А.В. Тимирбаев Руководитель практики от колледжа Д.М. Лебедь Руководитель практики от предприятия И.П. Вихляев

Выбор метода производства

Карбонат натрия - углекислая сода была известна еще в глубокой древности.

Метод Леблана (основан в 1775 г)

Сущность метода заключается в обработке хлорида натрия серной кислотой, полученный сульфат натрия прокаливали в печи в смеси с известняком и углем, полученный плав выщелачивали.

2NaCl +H2SO4 → Na2SO4+2HCl Na2SO4 +CaCO3+C → Na2CO3·CaS+CO2

Недостатки: Сода получается загрязненной серными соединениями, этот метод не используется.

Метод Хоу

Сущность метода заключается в аммонизации и карбонизации раствора поваренной соли с получением бикарбоната натрия, которую затем подвергаюттермической обработке с получением кальцинированной соды.

NaCl+H2O+NH3+CO2 → NaHCO3+NH4Cl |

|

2 NaHCO3 → Na2CO3+ H2O+CO2 |

|

Достоинства: |

Недостатки: |

а) высокое качество готового продукта; |

а) низкая степень использования сырья, натрий используется всего на 2/3, а |

б) непрерывность процесса; |

хлор и кальций вообще не используются; |

в) улучшенные условия труда; |

б) большие количества жидких и твердых отходов, требующих утилизации, |

г) меньший расход рабочей силы; |

сброса или длительного хранения; |

д) снижение расхода тепла; |

в) значительный расход энергоресурсов; |

е) возможность применения более дешевых растворов поваренной |

г) большие удельные капиталовложения необходимые для создания содового |

соли; |

производства. |

ж) основные реакции осуществляются при невысоких температурах. |

|

Метод Сольве

Преимущества разработанного Сольве:

1)этот метод требовал значительно более низких температур и тем самым обеспечивал экономию угля.

2)вместо очищенной поваренной соли в этом методе можно было использовать рассолы, стоимость которых была значительно ниже.

3)метод Сольве включал меньше стадий и, что очень важно, при этом не нужна была серная.

4)метод Сольве не вызывал загрязнения окружающей среды и давал соду очень высокой чистоты. Сравним основные стадии обоих методов.

Производственные стадии по методу Сольве.

1.NaCl + NH3 + СO2 + Н20 = NaHCO3 + NH4Cl (образование NаНСО3 происходит в водном растворе при 30-40° С).

2.Кальцинирование с образованием соды: 2NaHCO3 = NагСО3 + СО2 + Н2О (СО2 частично остается в замкнутом процессе).

3.Регенерация аммиака: 2NH4Cl + СаО = СаСl2 + Н2O + 2NH3

Применение готового продукта

В химической промышленности применяются как можно более чистые известняки. Они используются только в обожженом виде — как негашеная или гашеная известь. В лабораторной и заводской практике известь используется для получения кислот, едкого натра, производства сернокислого кальция, карбида кальция, хлорной или белильной извести, кальциевой селитры, а в сахарной промышленности — для извлечения сахара из диффузного сока (расход извести около 7—8% от веса свеклы). Огромное значение имеет производство хлорной («белильной») извести. Хлорная известь применяется в целом ряде химических реакций в качестве носителя активного хлора: в санитарном деле как дезодоратор и дезинфектор, в военной технике — как средство против нарывного («горчичного») газа — иприта. Путем соединения хлорной извести с содой (путем обменного разложения) получается белильная сода (иначе получаемая также из поваренной соли путем электролиза).

Из соединений кальция в медицине применяются окись кальция (известь жженая), сульфат кальция жженый (гипс жженый), карбонат кальция осажденный (мел осажденный), хлорид кальция и соли органических кислот (глицерофосфат кальция, глюконат кальция и др). Фармакопейным препаратом является кальция хлорид.

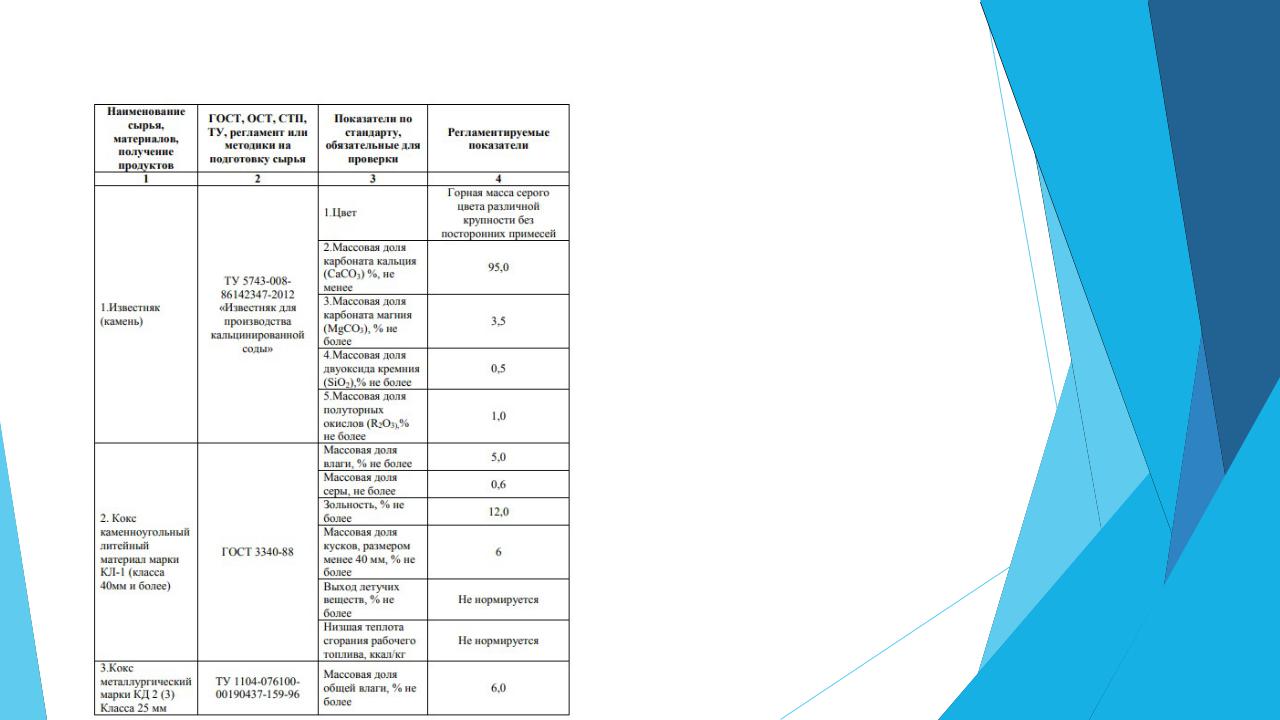

Характеристика сырья и готового продукта в соответствии с

требованиями стандартов

Физико-химические основы процесса

Разложение известняка осуществляется по реакции.

Так как данная реакция гетерогенная, обратимая, эндотермическая, протекает с увеличением объёма, то для смещения химического равновесия вправо необходимо соблюдать три условия: подвод тепла, снижения давления углекислого газа в зоне обжига, высокая концентрация исходных веществ.

Продолжительность обжига известняка зависит от следующих факторов:

От температуры. Разложение известняка начинается при 850 градусов под цельсию. Для увеличения скорости процесса и для достижения полного разложения известняка температуру поднимают до 1100-1200 градусов под цельсию. Выше температуру поднимать нельзя, так как будет образовываться перекал или «козлы». Перекал – так как в своём составе известняк содержит примеси оксида кремния, оксида алюминия и железа, они имеют температуру плавления 1250 градусов под цельсию, при более высокой температуре они будут выплавляться и покрывать кусок извести оксидной плёнкой, которая в гасильном отделении будет препятствовать гашению извести водой. При понижении температуры ниже 1100 градусов под цельсию образуется недопал.

Недопал - это неразложившиеся куски известняка.

Необходимое тепло получаемое при сжигании топлива происходит при следующих химических реакциях: C + O2 ↔ CO2 - Q – полное сгорание топлива

С + ½ O2 ↔ CO - Q – неполное сгорание

CO + ½ O2 ↔ CO2 - Q – полное сгорание

При избытке топлива протекает нежелательная реакция: С+СО2 ↔ 2СО - Q – затраты углекислого газа

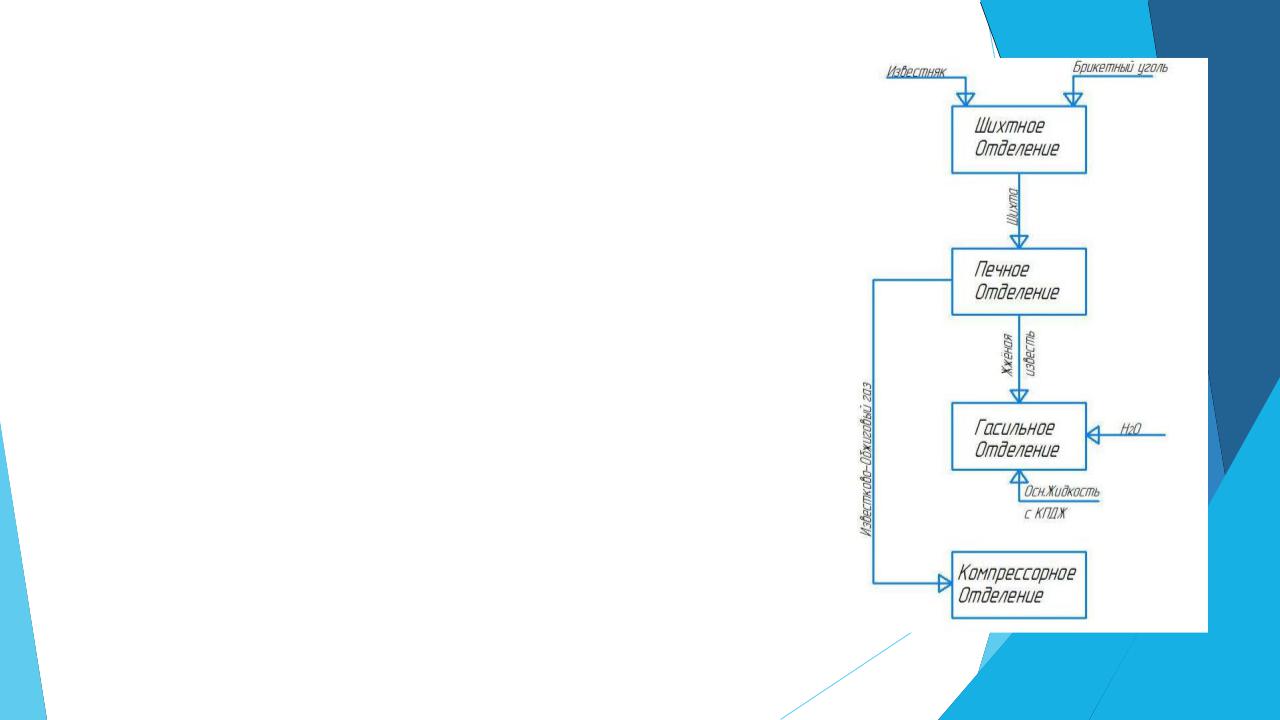

Технологическая схема

Технологический процесс приготовления извести комовой технологической (жженой извести), известкового молока и газа известковых печей (технологического газа) состоит из следующих стадии:

-приготовления шихты из известкового камня, доменного кокса, антрацита, графита (шихтное отделение); -обжиг известняка получение технологического газа и извести (печное отделение);

-получение известкового молока (гасильное отделение); -очистка углекислого газа от механических примесей (печное отделение)

Продолжительность обжига известняка зависит от размера кусков, от скорости подвода тепла к обжигаемому материалу ( т.е. скорости сгорания топлива), от условий перемешивания продуктов сгорания, от величин поверхности их контакта с обжигаемым материалом и т.д. Применение в качестве топлива антрацита вместо кокса увеличивает продолжительность обжига, т.к антрацит плотнее кокса и сгорает медленнее. От температуры обжигаемого материала в зоне обжига зависит так же кристаллическая структура получаемого извести. В мягких условиях, когда температура обжига равна ~1150°C, образуется пористая известь с большой удельной поверхностью и высокой реакционной способностью – активная известь. При температуре в зоне обжига выше 1200°С образуется плотная неактивная известь, называемая перекалом или пережогом. Перед загрузкой в печь топливо (кокс, антрацит ,графит) смешивают с известняком гранулометрических состав топлива должен быть согласован с размерами кусков обжигаемого известняка. Наилучшим считается такое соотношение размеров топлива известняка, когда применяют идентичные фракции. Однако такое гранулометрический состав шихты обеспечить трудно. Смещение фракционного состава угля в сторону мелкой фракции приводит к растягиванию зоны обжига по шахте печи, что ведет к потерям тепла с отходящими газами, а так же раскалам (повышенной температуре) в нижней зоне печи). Раскалы ведут к преждевременному выходу из строя механизмов выгрузки печи.

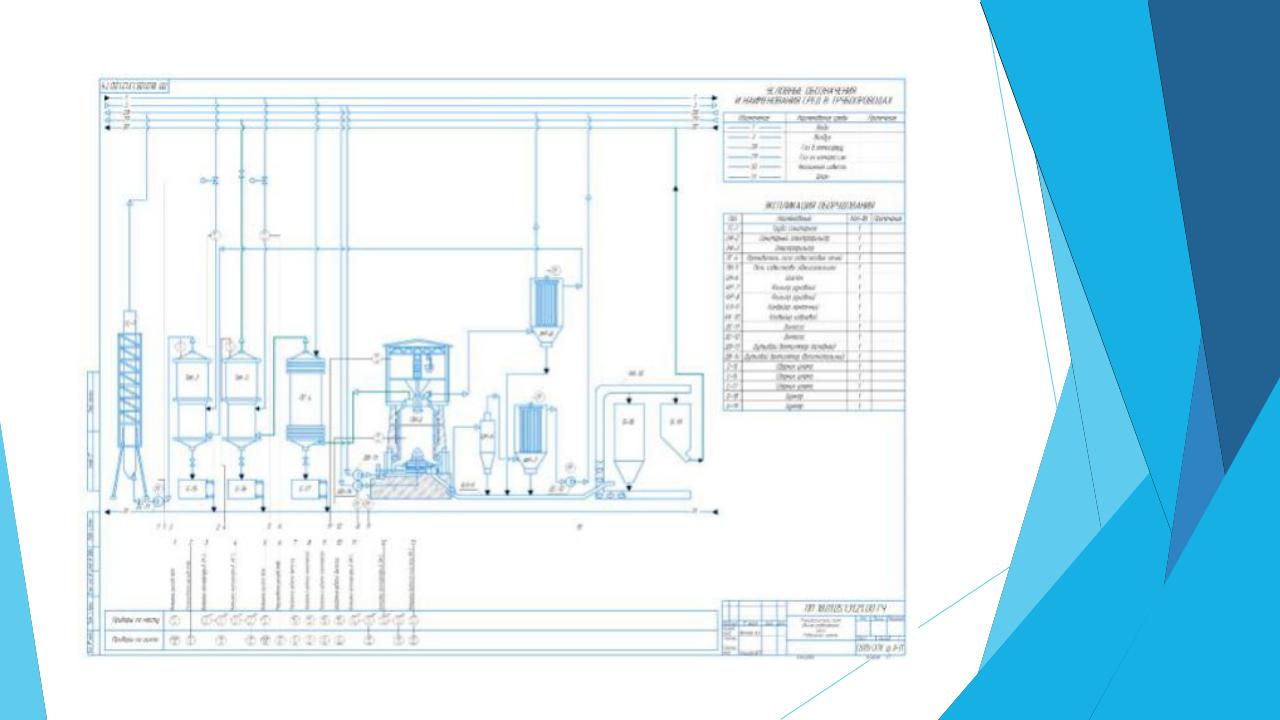

Чертеж основного аппарата

Охрана труда и техника безопасности

На рабочее место аппаратчика разложения допускается лица не моложе 18 лет, прошедших медицинский осмотр, имеющие квалификацию аппаратчика, прошедшие стажировку и усвоившие требование инструкций согласно перечня обязательных инструкций для аппаратчика разложения, прошедшие проверку.

При поступлении в цех работника знакомят с знаний на право допуска к самостоятельной работе.

Вновь принятый работник должен пройти: вводный инструктаж в службе охраны труда; первичный инструктаж по рабочему месту; теоретическое обучение по программе для вновь принятых работников при отделе кадров; инструктаж по перечню инструкций, знание которых обязательно по данной профессии; картой рабочего места по условиям труда.

Для получения практических навыков вновь принятых на работу аппаратчик разложения, расположением по цеху закрепляется за квалифицированным работником, для теоретического обучения за преподавателем из числа ИТР цеха сроком от 2 до 14 рабочих смен.

После завершения полного курса теоретического и практического обучения аппаратчика разложения проходит проверку знаний в экзаменационной комиссии цеха на право допуска к самостоятельной работе, результаты заносятся в протокол проверки знаний требований охраны труда. Допуск аппаратчика разложения к самостоятельной работе оформляется расположением по цеху.

Аппаратчик разложения подвергается периодической проверке знаний раз в 12 месяцев в экзаменационной комиссии цеха, 1 раз в 6 месяца проводится повторный инструктаж в объеме обязательных инструкций для данного рабочего места.

Аппаратчик разложения проходят внеплановый инструктаж в следующих случаях: при изменении производственного процесса, замене или модернизации оборудования, приспособлений и инструментов, перерабатываемого сырья и материалов, в результате которых изменяются условия труда; при перерыве в работе более чем 30 календарных дней; в случае, когда выявлены нарушения правил безопасности и инструкций, которые могли привести или привели к травме или аварии; при необходимости доведения до рабочих дополнительных требований, вызванных введением в действие новых правил и инструкций по безопасному ведению работ; по требованию руководства предприятия, его вышестоящих органов, служб охраны труда, органов государственного надзора.

Внеочередная проверка знаний проводится: по требованию руководства предприятия, службы охраны труда; при изменении производственного процесса, внедрении новых оборудовании и машин; при введении в действие новых и измененных правил и инструкций по охране труда; при перерыве в работе по данной специальности более шести месяцев; в случае выявления нарушений требований правил и норм обязанностей или инструкций по охране труда