МИНИСТЕРСТВО НАУКИ И ВЫСШЕГО ОБРАЗОВАНИЯ РОССИЙСКОЙ ФЕДЕРАЦИИ

федеральное государственное автономное образовательное учреждение

высшего образования

«НАЦИОНАЛЬНЫЙ ИССЛЕДОВАТЕЛЬСКИЙ

ТОМСКИЙ ПОЛИТЕХНИЧЕСКИЙ УНИВЕРСИТЕТ»

Инженерная школа новых производственных технологий

Обеспечивающее подразделение: Отделение материаловедения

Направление подготовки: 12.03.02 Оптотехника

ООП: Оптико-электронные приборы и системы

КУРСОВОЙ ПРОЕКТ

«Разработка технологической операции раскроя диэлектриков СO2 лазером»

_________________

Руководитель:

старший преподаватель ОМ, ИШНПТ _________________ Лубенко Д.М.

Томск – 2025

Задание

Вариант |

Тип Лазера |

d0, мм |

2 |

Материал |

3 |

CO2 |

20 |

10-3 |

шпон дуба |

h, мм |

s, см2 |

b, мм |

С,

|

|

0,5 |

20х20 |

|

1,55 |

710 |

λТ

,

|

Tвозгарания

,

|

Тгорения , |

Hразрушения, Дж/кг |

А |

0,25 |

600 |

900 |

5400 |

1 |

Введение

Лазерная резка - это технология, используемая для выполнения точных разрезов на различных материалах. В современных условиях развития производственных технологий лазерная резка диэлектрических материалов, в том числе дерева, приобретает особую актуальность. Этот метод обработки сочетает высокую точность, минимальное механическое воздействие на материал и возможность создания сложных фигурных вырезов, что делает его востребованным в мебельной промышленности, архитектуре, дизайне и производстве декоративных изделий.

Особенностью лазерной резки является возможность обработки различных древесных материалов без образования сколов и деформаций, также обеспечение эффективности и экономичности, сокращая отходы материала, повышая производительность.

Целью данной работы является разработка технологической операции лазерной резки древесного материала с обоснованием параметров оборудования, расчётом энергетических и оптических характеристик процесса.

Задачи:

Описать технологический процесс резки с помощью лазера.

Обосновать выбор и описать тип лазера, применяемого для выполняемой задачи.

Разработать и изобразить оптическую схему технологической установки.

Выбрать тип манипулятора, подобрать размер и скорость перемещения пучка

Провести энергетические расчеты: определить ширину реза, мощность лазера.

Выбрать оптические элементы: материал и место их установки.

Рассчитать оптический тракт

Технология резки древесных материалов при помощи лазера

Принцип работы лазерной резки дерева основан на использовании узкого и мощного лазерного луча, который направляется на поверхность материала [1].

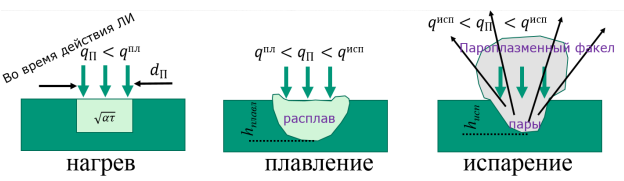

Лазерный луч нагревает и испаряет материал, создавая тем самым точный и чистый разрез. Высокая удельная мощность ведет к быстрому нагреву, плавлению и частичному или полному испарению материала. Выходящий соосно лазерному лучу газовый поток удаляет материал из образующейся при резке прорези [1].

Рисунок 1 – Влияние лазерного излучения на поверхность материала в зависимости от плотности потока

Преимущество лазерной резки заключается в том, что она позволяет работать с различными типами древесины, включая твердые и мягкие породы, обеспечивая при этом высокую точность и качество реза [1].

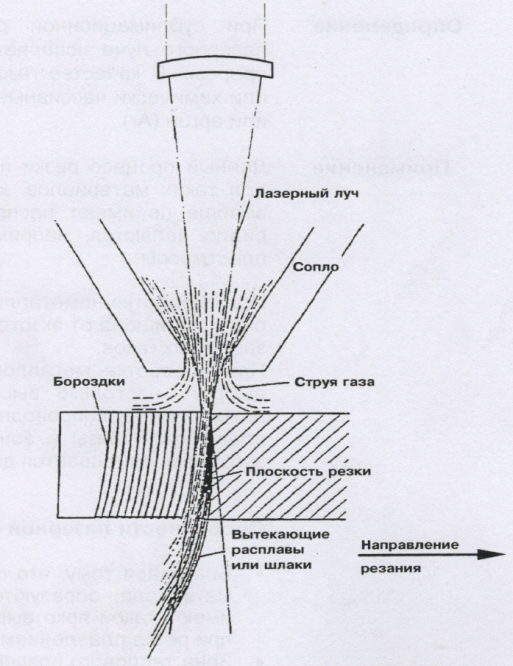

Термическое разделение при помощи лазерного луча может быть подразделено на три различных процесса [2]:

1. Сублимационная резка

2. Резка плавлением

3. Газовая резка

Рисунок 3 – Процесс лазерной резки

При

сублимационной

резке материал

под воздействием лазерного луча

испаряется в зоне, образующейся при

резке прорези. Данный процесс резки

применяется как для металлов, так и для

таких материалов, которые плавятся

незначительно, или вообще не имеют

расплавленного состояния. Такими

материала являются, например, древесина,

бумага, керамика и п ластмассы.

При обработке неметаллических материалов

заготовка должна быть защищена от

экзотермической реакции (горения)

потоком защитных газов. При обработке

металлов необходимо интенсивность

лазера выбрать настолько высокой, чтобы

практически исключить потери на

теплопроводность. Благодаря этому

область расплавленной фазы в зоне

взаимодействия лазерного луча и заготовки

уменьшается до минимума

[2].

ластмассы.

При обработке неметаллических материалов

заготовка должна быть защищена от

экзотермической реакции (горения)

потоком защитных газов. При обработке

металлов необходимо интенсивность

лазера выбрать настолько высокой, чтобы

практически исключить потери на

теплопроводность. Благодаря этому

область расплавленной фазы в зоне

взаимодействия лазерного луча и заготовки

уменьшается до минимума

[2].

Особенности лазерной сублимационной резки:

• Благодаря тому, что практически не происходит плавления материала, образуются гладкие кромки реза, которые не имеют такой ярко выраженной шероховатой структуры, как при резке плавлением или газовой резке.

• Зона теплового воздействия в краевой части кромки реза, а также общая тепловая нагрузка на заготовку сводятся к минимуму.

• Не образуется окисления кромки реза. Благодаря этому заготовка может подвергаться дальнейшей обработке, например, лакироваться или свариваться, без дополнительной обработки.

• Для сублимационной резки необходима высокая интенсивность лазерного излучения.

• В связи с высокой удельной теплотой испарения металлов возможны лишь относительно невысокие скорости резания.

• Толщина металлических материалов не должна превышать 1 мм [2].

При резке плавлением материал под воздействием лазерного луча переходит в области прорези в расплавленное состояние, а затем этот расплав удаляется струей газа. Типичными для данного процесса резки являются высоколегированные стали и цветные металлы [2].

Особенности лазерной резки плавлением:

• По сравнению с сублимационной резкой возможны более высокие скорости резания, т. к. материал в прорези не должен испаряться.

• Однако, по сравнению с газовой резкой достигаются меньшие скорости резания.

• В зависимости при вида применяемого газа может быть предотвращено, например, при резке металлов, окисление кромок реза [2].

Аналогично резке плавлением при газовой (газокислородной) резке заготовка нагревается в зоне пропила, а затем при помощи газовой струи удаляется находящийся в расплавленном состоянии материал. В качестве газа используется кислород. В связи с экзотермической реакцией кислорода с расплавленным и частично испарившимся металлом осуществляется увеличенный в четыре раза подвод энергии к зоне взаимодействия лазерного луча и заготовки. Лазерная газовая резка применяется исключительно для разделения металлов [2].

Особенности лазерной газовой резки:

• При лазерной газовой резке возможно разделение листов с большей толщиной, чем при резке плавлением или сублимационной резке.

• Скорости резания в 2 - 3 раза превышают скорости резания при резке плавлением. Таким образом, газовая резка обеспечивает самую большую скорость резания из всех рассматриваемых процессов лазерной резки.

• В связи с применением кислорода в качестве газа для резки кромки реза покрываются оксидным слоем. Это может вызвать коррозию вдоль кромок реза при обработке листов из специальной стали. Если разрезанные с применением кислорода стальные листы затем лакируются, то сцепление лака в местах с оксидным слоем ухудшается [2].

В лазерной резке используются три основных типа лазеров:

• Газовые лазеры. Используют смесь газов, таких как углекислый газ (CO2) или азот (N2), для создания лазерного излучения. Характеризуются высокой мощностью, однако они также имеют более низкую точность и более медленную скорость резки [3].

Например CO2 лазер подходит для резки различных материалов, включая [4]:

- Дерево и шпон. Особенно успешно поддаются обработке такие породы, как сосна, ель, осина и тополь.

- Фанеру толщиной до 8–10 мм.

- Картон. Лазерная резка позволяет обрабатывать различные толщины картона, а система обдува снижает обугливание краёв.

- Ткани. Резка бумаги и тканей на лазерном станке CO2 обеспечивает высокую детализацию и чёткие края.

- Кожу. Кожа быстро и качественно режется толщиной до 3–4 мм.

- Некоторые виды стекла.

- Различные пластики.

- Некоторые виды резины.

Однако CO2 лазер менее эффективен для резки металлов [5].

• Твердотельные лазеры. Используют кристалл или керамику в качестве активной среды для создания лазерного излучения. Наиболее распространённым типом твердотельного лазера для резки металла является Nd:YAG-лазер. Твердотельные лазеры обладают высокой точностью и скоростью резки, но они также имеют более низкую мощность, чем газовые лазеры [3].

Твердотельные лазеры подходят для резки металлов, в том числе различных металлов, включая драгоценные (инструментальная сталь, алюминий, медь, никель и так далее) [6].

• Волоконные лазеры. Используют оптическое волокно в качестве активной среды для создания лазерного излучения. Волоконные лазеры характеризуются очень высокой точностью и скоростью резки, что делает их пригодными для резки сложных деталей из тонких листов металла. Кроме того, они более энергоэффективны, чем другие типы лазеров [3].

Волоконный лазер подходит для резки различных металлов, таких как листовой металл, трубы и профиль, нержавеющая сталь, медь, латунь, алюминий и титан. Также волоконный лазер может обрабатывать неметаллические материалы, например, пластик, некоторые керамические материалы [7].

Как было выяснено, для резки по дереву наиболее подходящим лазером является CO2 лазер. Рассмотрим его устройство.

Рисунок 3 – Устройство CO2 лазера

Принцип работы CO2 лазера строится на усилении излучени с помощью активной газовой среды, которой выступает углекислый газ.

Лазерная трубка представляет собой пустотелый стеклянный цилиндр, внутри которого запаяна активная среда. Зеркала образуют оптический резонатор, позволяющий лазерному лучу отражаться назад и вперед, набирая интенсивность с каждым проходом. В трубке находится смесь газов: диоксид углерода (CO2), азот (N2), гелий (Не), в некоторых случаях водород (Н2), водяной пар или ксенон (Хе). Инверсия населённостей возбуждённых молекул CO2 достигается с помощью газового разряда, причём сначала возбуждаются колебания молекул азота, затем при столкновении возбуждённых молекул азота с молекулами CO2 часть их колебательной энергии передаётся молекулам CO2. Возбужденные молекулы газа CO2 высвобождают фотоны, возвращаясь в свое основное состояние, в результате чего образуется когерентный пучок лазерного излучения.[8].

CO2 лазеры работают на длине волны около 10,6 микрометра.

CO2 лазеры обладают многочисленными преимуществами, которые способствуют их широкому распространению в различных отраслях промышленности. Вот некоторые ключевые преимущества:

• Универсальность: CO2 лазеры могут эффективно работать с различными материалами и проводить различные операции с ними, например, металлы, пластмассы, стекло и органические вещества. Управляющие программы, построенные на базе обычных графических эскизов, дают возможность создавать сложные программы. А возможности лазерного станка (даже базовые модели имеют три степени свободы движения «инструмента»-лазера) позволяют превращать заготовку в изделие, на 100% соответствующее своей виртуальной модели [9].

• Точность: Сфокусированный луч CO2-лазера обеспечивает точные результаты резки с минимальным термическим воздействием и без брака [9].

• Скорость и эффективность: CO2-лазеры быстро обрабатывают различные материалы, увеличивая скорость производства и улучшая технические характеристики полученных изделий [9].

• Бесконтактная резка: Лазерная резка CO2 - это бесконтактный процесс, исключающий необходимость физического контакта с материалом. Это снижает риск деформации материала и позволяет выполнять резку деликатных или чувствительных материалов [9].

• Экономичность: CO2-лазеры очень экономичны благодаря своей производительности, минимальным количеством отходов материала и низким требованиям к обслуживанию [9].

К недостаткам CO2-лазера можно отнести:

• Ограниченное поглощение материалами: CO2 лазеры подходят для материалов, которые могут поглощать 10,6-микрометровую длину волны лазерного луча. Такие материалы, как отражающие металлы, прозрачные пластмассы и некоторые виды керамики, имеют ограниченные возможности поглощения, что может осложнить или сделать невозможным лазерную обработку данных материалов [9].

• Высокое энергопотребление: СО2 лазеры в зависимости от их мощности и других факторов могут использовать значительного количества электрической энергии для работы. Энергопотребление может привести к увеличению расходов на электроэнергию, особенно в промышленных условиях, где лазеры используются на протяжении всего дня [9].

• Размер оборудования: Лазеры могут сильно отличаться по размеру, например газовые маркеры бывают очень компактными и портативными, занимая небольшое пространство в мастерской, но есть и большие устройства, которые могут вызывать трудности при эксплуатации. Также для обслуживания и ремонта CO2 лазеров необходимы специальные знания и технический опыт [9].

• Ограниченная глубина реза: Глубина реза CO2 лазера ограничена, так как при резке более толстых предметов энергия лазерного луча может рассеиваться, не успевая полностью проникнуть в материал, это может привести к плохому разрезанию или необходимости нескольких проходов [9].

• Меры предосторожности: При неправильной эксплуатации станка могут возникнуть проблемы с безопасностью для работников и самого прибора. CO2 лазеры испускают невидимый инфракрасный лазерный луч, который необходимо контролировать. На предприятии должны обязательно соблюдаться все меры предосторожности, персонал и операторы станков должны быть обучены и проинструктированы. Для защиты глаз необходимо использовать защитные очки, специальную одежду и своевременно настраивать станок [9].

0,

рад.

0,

рад.

кг/м3

кг/м3