мат вед в приборостроении / 4V11-LR4

.docxМИНИСТЕРСТВО НАУКИ И ВЫСШЕГО ОБРАЗОВАНИЯ РОССИЙСКОЙ ФЕДЕРАЦИИ

Федеральное государственное автономное образовательное учреждение высшего образования

«НАЦИОНАЛЬНЫЙ ИССЛЕДОВАТЕЛЬСКИЙ ТОМСКИЙ ПОЛИТЕХНИЧЕСКИЙ УНИВЕРСИТЕТ»

Инженерная школа новых производственных технологий

12.03.02 «Оптотехника»

Лабораторная работа №4

Влияние нагрева на структуру и свойства деформированных металлов и сплавов

по дисциплине:

Материаловедение в приборостроении

Исполнитель: |

|

|

20.12.22 |

|

|

|

|

студент группы |

4В11 |

|

|

|

|

|

|

Руководитель: |

|

|

|

|

|

|

|

преподаватель |

|

Чинков Е.П. |

|

Томск - 2022

Цель работы

Изучить основные разновидности диаграмм состояния двойных сплавов.

Научиться определять по диаграмме состояния возможность проведения термической обработки сплавов, их упрочнения.

Оборудование и материалы

Образцы технически чистой меди, пневматический молот, пресс Бринелля, лупа Бринелля.

Нагревательная печь с термопарами и автоматическими приборами для регулирования температуры (рис. 1).

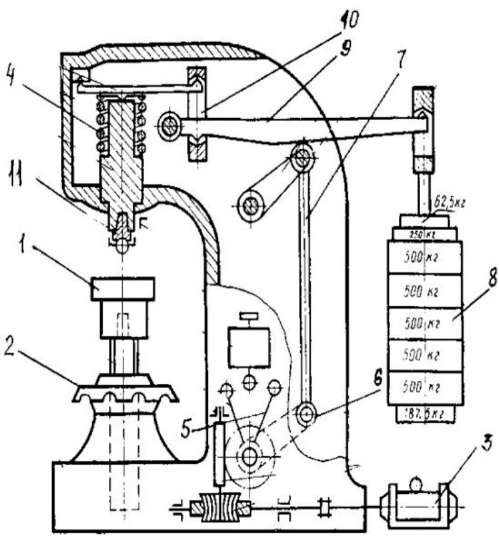

Твердомер Бринелля ТШ-2 (рис. 3) состоит из столика – 1, рукоятки – 2, электродвигателя – 3, пружины – 4, коробки скоростей – 5, эксцентрика – 6, шатуна – 7, грузов – 8, системы рычагов – 9,10, оправки – 11.

Рис. 1 - Нагревательная печь

|

Рис. 2 - Пресс Бринелля |

ТЕОРЕТИЧЕСКАЯ ЧАСТЬ

Влияние нагрева на структуру деформированного металла

|

Рис. 3 – Изменение свободной энергии |

метастабилъное состояние 3, устойчивое при комнатной температуре. При преодолении барьера ЛЕ для диффузии точечных дефектов и движения дислокаций система возвращается в равновесное состояние.

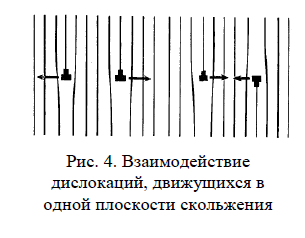

Возврат. При низких температурах нагрева протекает первая стадия возврата - отдых. Форма зерен не изменяется. Происходит уменьшение концентрации собственных точечных дефектов (сток к границам, взаимоуничтожение) и уничтожение дислокаций разного знака.

|

Рис.4 – Взаимодействие дислокаций, движущихся в одной плоскости скольжения |

|

Рис. 5 – Трансформация дислокационной структуры при полигонизации |

При более высоких температурах нагрева протекает вторая стадия возврата - полигонизация. В результате скольжения и переползания дислокаций зерно делится на субзерна - полигоны (рис. 5), свободные от дислокаций. Дислокации скапливаются на границах полигонов, образуя стенки. Полигонизация редко развивается в меди и ее сплавах, но выражена в сплавах алюминия и железа. При деформировании сплавов сложного состава полигонизация приводит к возникновению стабильной ячеистой структуры. Дислокации скапливаются на границах ячеек. Ячеистая структура сохраняется при значительном нагреве, сплавы не рекристаллизуются. При нагреве деформированных металлов процессы отдыха происходят всегда.

Рекристаллизация. Первичная рекристаллизация - образование зародышей новых зерен и их последующий рост. Зародыши возникают на участках с повышенной плотностью дислокаций, где сосредоточены наибольшие искажения решетки – у границ деформированных зерен, блоков (рис. 6). Чем больше степень пластической деформации, тем больше возникает зародышей. Зародыши растут путем диффузии атомов от деформированных участков. Для начала первичной рекристаллизации необходимы два условия.

|

Рис. 6 – Изменение микроструктуры наклепанного металла при нагреве: а – наклепанный металл; б, в – начало и конец первичной рекристаллизации; г – собирательная рекристализация |

1. Критическая степень деформации металла (например, для алюминия - 2 %, для железа и меди - 5 %). При меньшей степени деформации зарождения новых зерен не происходит. 2. Температурный порог рекристаллизации - наименьшая температура, обеспечивающая возможность зарождения новых зерен:

![]()

Коэффициент а зависит от чистоты металла и степени деформации. Чем больше степень холодной деформации металла, тем ниже температура рекристаллизации. Для металлов технической чистоты – а = 0,3-0,4, для твердых растворов а = 0,5-0,6. Для алюминия, меди и железа технической чистоты Трек равна соответственно: 100, 270 и 450 °С.

Первичная рекристаллизация снимает наклеп. Далее происходит рост зерен - собирательная рекристаллизация. Зерна укрупняются за счет слияния и объединения границ. Свободная энергия металла уменьшается вследствие уменьшения поверхностной энергии. Вторичная рекристаллизация - неравномерный рост отдельных зерен по сравнению с другими: формируются зерна - гиганты и зерна-карлики.

Для снятия наклепа деформированный металл нагревают, в результате сначала происходят процессы возврата и рекристаллизации, приводящие к перераспределению и уменьшению концентрации структурных несовершенств (точечных и линейных дефектов) в деформированной решётке.

|

Рис. 7 – Зависимость размера зерна от степени деформации |

При большой степени деформации процессы первичной и вторичной (роста зерен из зародышей) рекристаллизации происходят дополнительно и на границах фрагментов - в местах скопления дислокаций.

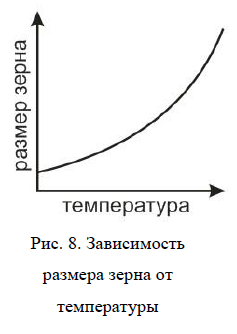

Величина зерен после рекристаллизации (рекристаллизационного отжига) напрямую зависит от степени деформации металла при наклёпе (рис. 7, 8).

|

Рис. 8 – Зависимость размера зерна от температуры |

С увеличением степени деформации размер новых, образовавшихся зёрен уменьшается. Это связано с увеличением плотности дислокаций в деформированном металле и, соответственно, с увеличением числа центров рекристаллизации (центров новых зерен).

С увеличением степени деформации температура начала рекристаллизации снижается. Объясняется это тем, что с увеличением степени деформации растут плотность дислокации и энергия, накопленная при деформации.

В большинстве случаев рекристаллизация и разупрочнение протекают параллельно, что позволяет распространить установленные зависимости для разупрочнения на рекристаллизацию. В соответствии с этим примеси, входящие в твердый раствор и остающиеся в нем при температурах отжига повышают температуру рекристаллизации. Особенно эффективными являются при этом добавки тугоплавких металлов, а также такие добавки, которые вызывают старение.

При большом содержании примесей действие усиливается, как и при разупрочнении, но уже не в той степени. Температуры рекристаллизации а- латуни с 90-60% Cu лежат выше температур рекристаллизации чистой меди приблизительно на 200°С и лишь незначительно превосходят температуры не чистой меди.

Отдых. Уменьшается концентрация собственных точечных дефектов (сток к границам и взаимоуничтожение). Дислокации одинаковых знаков отталкиваются друг от друга, противоположных - притягиваются и аннигилируют, т. е. восстанавливаются атомные плоскости. Остаются хаотично расположенные дислокации преимущественно одного знака. Отдых металла снимает внутренние напряжения, уменьшает на 10-15 % твердость и прочность.

Полигонизация. В зернах образуются новые малоугловые границы в результате скольжения и переползания дислокаций. Зерно делится на субзерна - полигоны, свободные от дислокаций. Дислокации скапливаются на границах полигонов, образуя стенки. Полигонизация наблюдается не у всех металлов: редко развивается в меди и ее сплавах, хорошо выражена в сплавах алюминия и железа.

ЭКСПЕРИМЕНТАЛЬНАЯ ЧАСТЬ

Температуру начала рекристаллизации определяют металлографическим и рентгеноструктурным методами, а также по изменению свойств. Если tF определяют по изменению твердости, то за tF принимают температуру, при которой прирост твердости, созданный деформацией, уменьшается вдвое (рис. 9).

|

Рис. 9 – Определение температуры рекристаллизации по изменению твердости при нагреве |

Однако такой подход не вполне оправдан. Например, почему при определении температуры рекристаллизации нужно взять прирост твердости на ½, а не в “е”-раз?

Для нахождения температуры рекристаллизации нужно найти точку перегиба, т.е. продифференцировать данную кривую. Колоколообразная кривая даст искомую температуру, а ее полуширина на полувысоте - погрешность измерения.

Для нахождения энергетики данного процесса отжига нужно перестроить данную кривую в аррениеусовых координатах. Если экспериментальные точки укладываются на одной прямой, то имеет смысл найти тангенс угла наклона - энергию активации процесса:

Определение температуры рекристаллизации необходимо для назначения режимов рекристаллизационного отжига - термической обработки для снятия наклепа. Температура такого отжига должна быть выше температуры рекристаллизации для данного сплава.

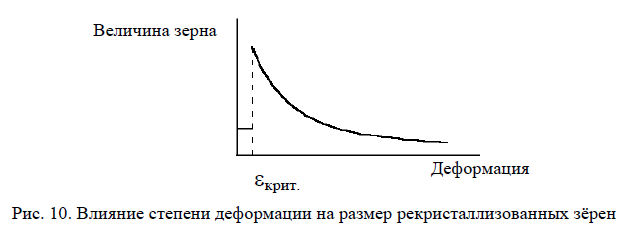

Величина зерен после рекристаллизации (рекристаллизационного отжига) напрямую зависит от степени деформации металла при наклёпе.

|

Рис. 10 – Влияние степени деформации на размер рекристаллизованных зёрен |

Существует небольшая степень деформации (до 5 %), называемая критической, при которой размер образующегося при рекристаллизации зерна в несколько десятков раз превышает исходное, недеформированное зерно. Это явление очень часто встречается в деталях машин, в которых одновременно присутствует набор деформаций от 0 до больших степеней, и его следует учитывать, так как на участках с крупнозернистой структурой сильно снижается ударная вязкость. Хотя в некоторых других случаях, например, повышение жаропрочности, получение требуемых электромагнитных свойств, увеличение размера зерна является положительным.

Формирование аномально крупных рекристаллизованных зёрен в области критической деформации обусловлено наличием малого числа центров рекристаллизации (центров новых зерен). Новые зёрна зарождаются там, где при наклёпе возникла наибольшая плотность дислокаций. Так как движущиеся дислокации задерживаются и скапливаются на границах зёрен, то именно здесь начнут образовываться и расти новые зерна в процессе рекристаллизации.

С увеличением степени деформации размер новых, образовавшихся зёрен уменьшается. Это связано с увеличением плотности дислокаций в деформированном металле и, соответственно, с увеличением числа центров рекристаллизации (центров новых зерен). Провели испытания с 5-ю образцами меди, поместив их в печи. Шаг температур 50 0С. После полного остывания, провели испытания на прессе Бринелля. Данные представлены в таблице 1.

Таблица №1 |

|||||||||||||||||||||||||||||||||||

Влияние нагрева (отжига) на структуру и свойства холодно-деформированной меди |

|||||||||||||||||||||||||||||||||||

|

|||||||||||||||||||||||||||||||||||

|

|||||||||||||||||||||||||||||||||||

Рис. 11 – Зависимость твердости холодно-деформированной меди от температуры отжига |

При повышении температуры начинается основной процесс, возвращающий наклепанный металл в устойчивое состояние – рекристаллизация. Это полная или частичная замена деформированных зерен данной фазы новыми, более совершенными зернами той же фазы. Новые зерна, зарождающиеся при рекристаллизации, отличаются меньшей плотностью дефектов (дислокаций) и растут за счет деформированных зерен.

Для нахождения энергетики данного процесса отжига перестроим данную кривую (рис. 11) в аррениеусовых координатах.

|

Рис. 12 – Зависимость твердости холодно-деформированной меди от температуры отжига в координатах Аррениуса |

Определение энергии активации не целесообразно, так как экспериментальные точки не укладываются на одну прямую.

В результате проведения лабораторной работы были получены следующие компетенции:

Ознакомились с технологией деформирования образцов на пневматическом молоте.

Построили зависимости твердости образцов холоднодеформированной меди от температуры отжига.

Вывод

На основе полученных экспериментальных данных были установлены следующие закономерности:

Твердость холодно-деформированных образцов меди уменьшается с ростом температуры отжига.

Определение энергии активации не целесообразно, так как экспериментальные точки не укладываются на одну прямую, что объясняется погрешностью прямых измерений.

Контрольные вопросы

Объяснить, можно ли отличить по микроструктуре металл, деформированный в холодном состоянии, от металла, деформированного в горячем состоянии, и указать, в чем заключается различие микроструктуры.

Отличить металл, деформированный в холодном состоянии, от металла, деформированного в горячем, можно, так как у них будут различаться микроструктура. При холодной деформации увеличивается плотность дислокаций, зерна вытягиваются в направлении деформации, увеличивается прочность металла и снижается пластичность.

Три образца низкоуглеродистой стали подвергались холодной деформации: первый на 5 %, второй на 15 %, третий на 30 %, а затем нагревались до 700 °С. Указать, в каком образце сформируется более крупное зерно. Как повлияет размер зерна на свойства стали?

Критическая степень деформации (как правило степень деформации 5%), которая может быть достигнута на последней стадии обработки давлением, может привести к росту зерна рекристаллизованного металла.Увеличение его размеров сравнительно мало влияет на предел прочности, твердость и относительное удлинение, но резко снижает ударную вязкость, понижает сопротивление отрыву и повышает критическую температуру хрупкости. Следовательно, перегретая сталь с крупным зерном имеет пониженные механические свойства, особенно пластичность и вязкость, т. е. склонна к хрупкому разрушению.

Объяснить, почему при горячей обработке давлением не рекомендуется проводить последнюю операцию с малой степенью обжатия и как может такая деформация влиять на величину зерна и свойства металла.

При горячей обработке давлением возврат и рекристаллизация происходят полностью, так как в этом случае деформация производится при температурах, превышающих температуру рекристаллизации. Однако иногда окончательные операции обработки заканчиваются при температурах более низких, чем температура рекристаллизации, или производятся с большой степенью или скоростью деформации. В этом случае деформируемый металл получается с той или иной степенью упрочнения. При горячей обработке давлением стали трудно избежать критической степени деформации в последних проходах, так как для обеспечения точности размеров обычно назначают невысокие степени деформации.

Как влияет степень деформации на размер рекристаллизованных зерен?

С увеличением степени деформации размер новых, образовавшихся зёрен уменьшается. Это связано с увеличением плотности дислокаций в деформированном металле и, соответственно, с увеличением числа центров рекристаллизации (центров новых зёрен).

Как химический состав влияет на температуру рекристаллизации?

Температура начала рекристаллизации сплава зависит от природы легирующего элемента и его концентрации. Только в области малых концентраций наблюдается простая закономерность — малые добавки и примеси почти всегда повышают температуру начала рекристаллизации, причем с увеличением их концентрации температура начала рекристаллизации возрастает с затуханием. Атомы добавки или примеси упруго притягиваются к дислокациям, мешая перераспределению дислокаций, необходимому для формирования центров рекристаллизации.

Как создать материал (медь) с пределом прочности выше 1500 МПа?

Путем холодной деформации можно значительно повысить предел прочности меди при одновременном снижении относительного удлинения.