Гричачина АА

.docx,,Санкт-Петербургский Политехнический университет Петра Великого

щ Институт машиностроения, материалов и транспорта

Высшая школа машиностроения

КУРСОВАЯ РАБОТА

Дисциплина: «Программирование станков с ЧПУ»

Тема: Программирование станков с ЧПУ

Выполнил студент

группы 3331505/10101 Гричачина А.А.

Преподаватель Шабалин Д.Н.

Санкт-Петербург

2024

САНКТ-ПЕТЕРБУРГСКИЙ ПОЛИТЕХНИЧЕСКИЙ УНИВЕРСИТЕТ ПЕТРА ВЕЛИКОГО

Институт Машиностроения, Материалов и Транспорта

Высшая школа машиностроения

ЗАДАНИЕ

по выполнению курсовой работы

Студенту Гричачиной Алине Антоновне гр. 3331505/10101

Тема работы: программирование станков с ЧПУ

Срок сдачи: 13.12.2024

Исходные данные по работе: чертеж вала, чертеж корпуса

Содержание работы:

Токарная часть: Параметры и выбор заготовки; Технологические переходы при обработке; Выбор режущего инструмента; Расчет режимов резания; Текст управляющей программы с комментариями.

Фрезерная часть: Параметры и выбор заготовки; Технологические переходы при обработке; Выбор режущего инструмента; Расчет режимов резания; Текст управляющей программы с комментариями.

Задание принял к исполнению.

Дата получения задания: 12.09.2024

П

Шабалин Д. Н.

Гричачина А.А.

реподаватель(подпись)

Студент

(подпись)

Оглавление

2. Токарная часть 4

2.1 Выбор заготовки 4

1.2 Технологические переходы при обработке 4

1.3 Расчет режимов резания 5

1.4 Режущий инструмент, используемый при обработке 6

1.5 Текст управляющей программы 6

2.Фрезерная часть 12

2.1 Выбор заготовки 12

2.2 Технологические переходы при обработке 12

2.3 Режущий инструмент, используемый при обработке 13

2.4. Расчет режимов резания 13

2.5. Текст управляющей программы с комментариями 14

Токарная часть

Выбор заготовки

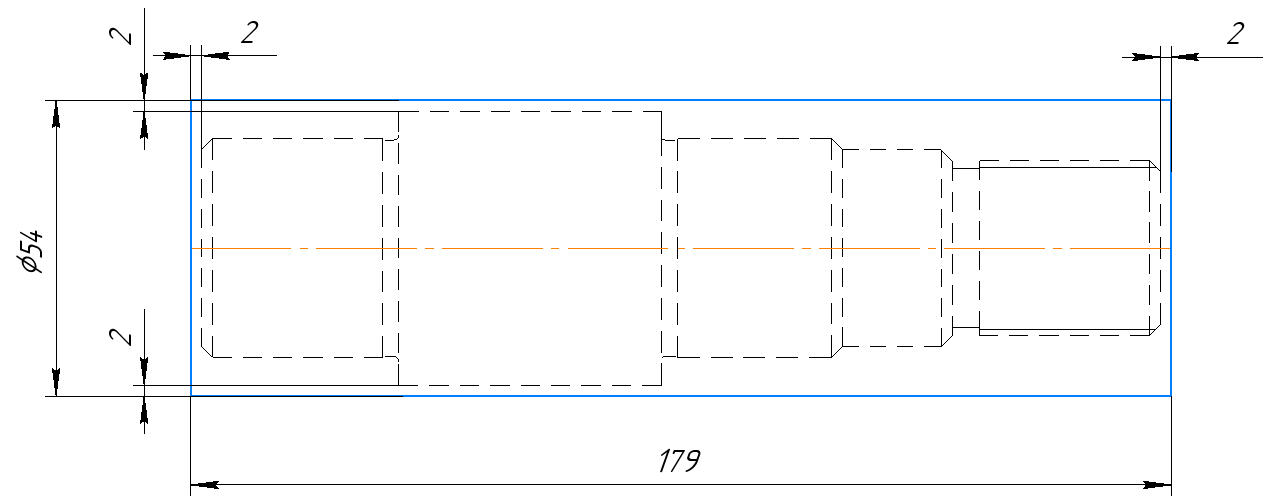

В качестве заготовки выберем стальной круглый горячекатаный прокат диаметром 54 мм и длиной 179 мм по ГОСТ 2590-2006.

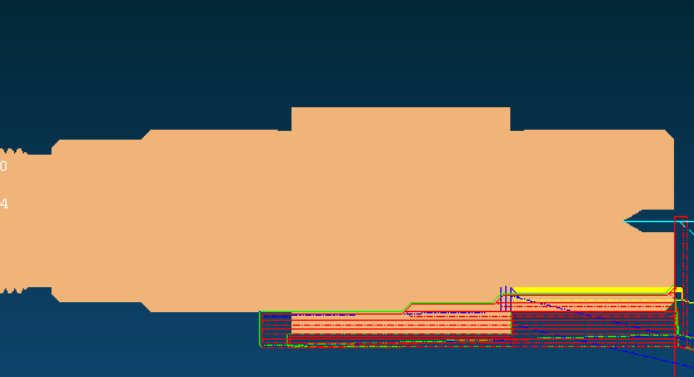

Рис. 1.1.1 — Эскиз заготовки

1.2 Технологические переходы при обработке

Технологические переходы при обработке заготовки приведены в таблице 1.2.1.

Таблица 1.2.1 — Технологические переходы

№ п/п |

Наименование технологического перехода |

Первый установ |

|

1 |

Подрезка торца |

2 |

Черновое точение |

3 |

Рассверливание отверстия |

4 |

Чистовое точение |

5 |

Нарезание канавок |

6 |

Нарезание наружной резьбы |

7 |

Переустанов заготовки |

Второй установ |

|

8 |

Подрезка торца |

9 |

Черновое точение |

10 |

Рассверливание отверстия |

11 |

Чистовое точение |

12 |

Нарезание канавки |

1.3 Расчет режимов резания

Примем скорости резания и подачи при черновом точении V = 80...100 м/мин, S = 0.15...0.25 мм/об; при чистовом точении V = 150...200 м/мин, S = 0.05...0.1 мм/об; при нарезании канавок V = 30...50 м/мин, S = 0.05...1 мм/об; при сверлении V = 20...30 м/мин, S = 0.05...0.1 мм/об; при нарезании резьбы V = 80...120 м/мин, S = p мм/об, где p - шаг резьбы, мм.

Тогда в среднем частоты вращения шпинделя станка и минутные подачи составят:

1.4 Режущий инструмент, используемый при обработке

Режущий инструмент и режимы резания, используемые при обработке, приведены в таблице 1.4.1.

Таблица 1.4.1 — Инструменты

№ п/п |

Наименование и параметры |

Режимы резания |

1 |

Токарный проходной резец(черновой) Угол в плане 90°, угол при вершине 75°, r = 0.3 мм. |

Частота вращения:

573 |

2 |

Токарный проходной резец (чистовой) Угол в плане 90°, угол при вершине 35°, r = 0.3 мм. |

Частота вращения: 1114 об/мин Глубина резания: t = 0.25 мм Подача: 84 мм/мин |

3 |

Канавочный (отрезной) резец b = 3 мм |

Частота вращения: 318 об/мин Глубина резания: t = 3 мм Подача: 24 мм/мин |

4 |

Резьбовой резец α = 60° |

Частота вращения: 995 об/мин Глубина резания: t = 0.2,0.4 мм Подача: 2 мм/об |

5 |

Сверло спиральное d = 5 мм |

Частота вращения: 249 об/мин Глубина резания: t = 2.5 мм Подача: 19 мм/мин |

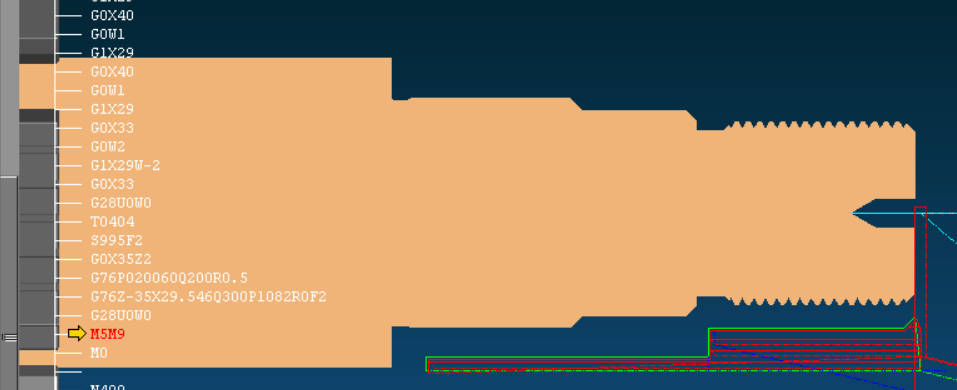

1.5 Текст управляющей программы

Первый установ

О0001

G18G21G506000G80G96S90G53G40– Строка безопасности

G54G41

//Выполнение цикла торцевания

G28U0W0

T0101

S573M3M8F115

G0X55Z3

G94Z0X-2

//Выполнение цикла чернового точения

G0Z1

G71U2R1

N080G71P090Q160U0.5W0.25

N090G1X28Z0

N100G1X32C2

N110G1Z-38

N120G1X36Z-40

N130G1Z-58

N140G1X40Z-60

N150G1Z-91

N160G1X55

G28U0W0

//Выполнение сверлильного цикла

T0505

S249F19

G0X0Z1

G1Z-11.15

G28U0W20

//Выполнение цикла чистового точения

T0202

S1114F84

G0X50Z1

G70P090Q160

G28U0W0

//Выполнение цикла нарезания канавки

T0303G40

S318F24

G0X55Z-91

G1X39.5 G41

G40

G1X42W1.25 G42

G0X40Z-38G40

G1X29G41

G0X40

G0W1

G1X29

G0X40

G0W1

G1X29

G0X33

G0W2G40

G1X29W-2G41

G0X33

G28U0W0

//Выполнение цикла нарезания резьбы

T0404

S995

G0X35Z2

G76P020060Q200R0.5

G76Z-35X29.546Q300P1082R0F2

G28U0W0

M5M9

M0

Рис. 1.5.1 — Деталь после выполнения переходов на первом установе

Второй установ

//Выполнение цикла торцевания

T0101

S573M3M8F115

G0Z2X50

G94Z0X-2

//Выполнение цикла чернового точения

G0Z1

G71U2R1

G71P470Q520U0.5W0.25

N470G1X36Z0

G1X40C2

G1Z-36

G1X50

G1Z-85

N520G1X55

G28U0W0

//Выполнение сверлильного цикла

T0505

S249F19

G0X0Z1

G1Z-11.15

G28U0W20

//Выполнение цикла чистового точения

T0202

S1114F84

G0X55Z1

G70P470Q520

G28U0W0

//Выполнение цикла нарезания канавок

T0303

S318F84

G0X55Z-36

G1X39.5G41

G40

G1X42W1.25G42

G28U4W0

M5M9

M2

Рис.1.5.2 — Деталь после выполнения переходов на втором установе

2.Фрезерная часть

2.1 Выбор заготовки

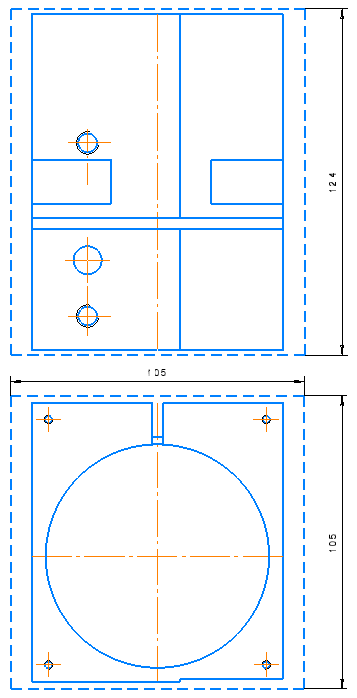

В качестве заготовки выбираем прокат с квадратным сечением размера 105х105х124 мм. Эскиз заготовки представлен на рисунке 2.1.1.

Рисунок 2.1.1 - Эскиз заготовки

2.2 Технологические переходы при обработке

Технологические переходы фрезерной обработки детали «Планка боковая левая» представлены в таблице 2.2.1.

Таблица 2.2.1 – Технологические переходы

№ п/п |

Наименование технологического перехода |

1 |

Фрезерование торца |

2 |

Фрезерование внешнего контура |

3 |

Сверление отверстия |

4 |

Нарезание внутренней резьбы |

5 |

Сверление отверстия |

6 |

Фрезерование внутреннего контура |

2.3 Режущий инструмент, используемый при обработке

Режущий инструмент, необходимый для обработки детали представлен в таблице 2.3.1.

Таблица 2.3.1 – Режущий инструмент

-

№ п/п

Наименование и характеристики

1

Торцевая фреза 80

Z=8

2

Концевая фреза 20

Z=4

3

Сверло спиральное

α=60°, d=2, z=2

4

Метчик

М3

5

Сверло спиральное

α=60°, d=25, z=2

2.4. Расчет режимов резания

Частоты вращения шпинделя рассчитаны ниже:

n1= =

=

=

397 об/мин

=

397 об/мин

n2=

=

=

795 об/мин

=

795 об/мин

n3=

=

=

1591 об/мин

=

1591 об/мин

n4=

=

=

5300 об/мин

=

5300 об/мин

n5=

=

=

127 об/мин

=

127 об/мин

Назначены подачи в мм/зуб для фрезерования и в мм/об для сверления:

S1’=0,15 мм/зуб

S2’=0,1 мм/зуб

S3’=0,1 мм/ зуб

S4’=0,05 мм/ зуб

S5’=0,1 мм/ зуб

Перевод подач в мм/мин произведем по формуле:

S1 =8∙0,15∙397 = 476 мм/мин

S2 =4∙0,1∙795 = 318 мм/мин

S3= 2∙0,1∙1591 = 318 мм/мин

S4=2∙0,05∙5300= 530 мм/мин

S5=2∙0,1∙127= 25 мм/мин

2.5. Текст управляющей программы с комментариями

O2006;

G54G96G98

//Подрезка торцевой поверхности

T1M6M8

S397M3F476

G0Y20X93.5

G0Z5G43H1

G1Z0

G1X-93.5

G1Y-20

G1X93.5

G0Z50G43H1

// Обработка внешнего контура

T2M6

S795M3F318

G0X-55Y-63.5

G0Z5G43H1

G1Z-50

G1Y52

G2X-47Y60I8J0

G1X47

G2X55Y52I0J-8

G1Y-52

G2X47Y-60I-8J0

G1X-47

G2X-55Y-52I0J8

G0X-60

G0Z50G43H1

// Выполнения цикла сверления отверстия под резьбу

T3M6

F1591S318

G0G43H1Z5

G81G99X-39Y-44Z-8

X-39Y44

X39Y44

X39Y-44

G80

G0Z50G43H1

// Выполнение цикла нарезания резьбы метчиком

T4M6

S530

G84G99X-39Y-44Z-5F0.5

X-39Y44

X39Y44

X39Y-44

G0Z50G43H1

// Выполнения сверления

T5M6

F127S25

G0G43H1Z5

G81X0Y-5Z-60

G80G0Z50

// Обработка внутреннего контура

T2M6

S795M3F318

G0X0Y-5

G0G43H1Z5

G1Z-60

G1Y-15

G2X0Y5I0J10

G2X0Y-15I0J-10

G1Y-35

G2X0Y25I0J30

G2X0Y-35I0J-30

G0Z5

G0X-100Y-100

M5M9

M30

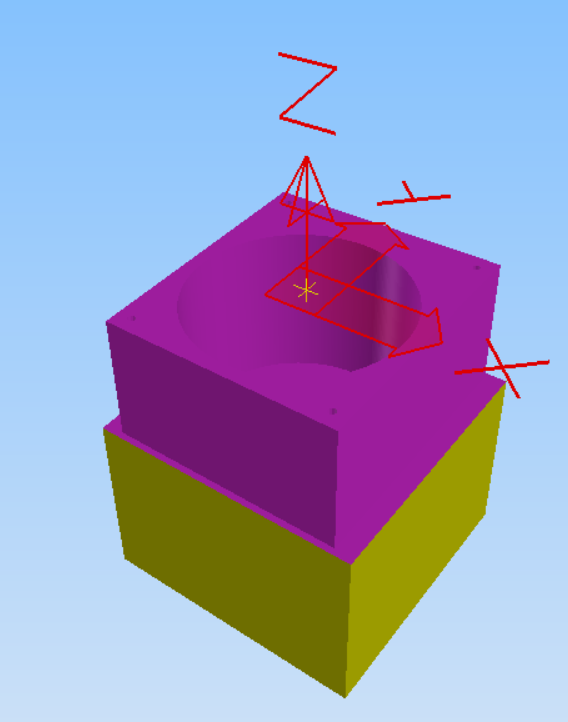

Полученная деталь представлена на рисунке 2.5.1

Рисунок 2.5.1 – Корпус

об/мин

Глубина резания: t ≈ 2 мм Подача: 115

мм/мин

об/мин

Глубина резания: t ≈ 2 мм Подача: 115

мм/мин