- •Курсовая работа Исследование циклической машины “Зубодолбежный станок”

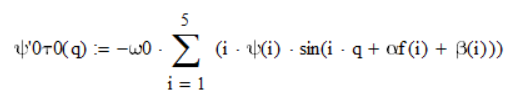

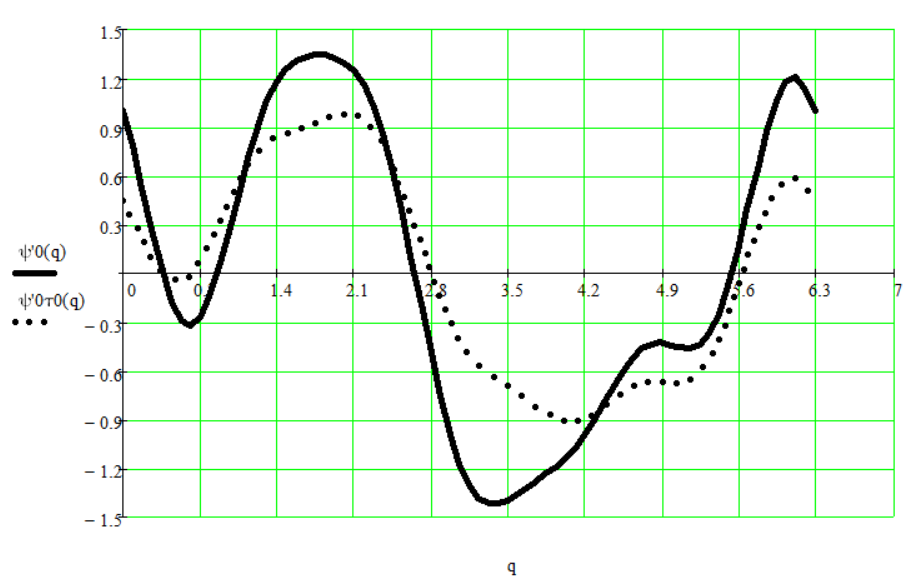

- •1.5 Зависимости первых и вторых производных от функций положения для входного звена для первого механизма.

- •1.6 Сравнение полученных данных для первого механизма

- •1.7 Решение групповых уравнений для второго механизма

- •1.8 Решение групповых уравнений для второго механизма

- •1.9 Зависимости первых и вторых производных от функций положения для входного звена для второго механизма.

- •1.10 Сравнение полученных данных для второго механизма

- •1.11 Критерии качества кинематической схемы для первого механизма.

- •Ход выходного звена (н).

- •Коэффициент изменения средней скорости выходного звена (коэффициент производительности) (Kv).

- •1.12 Критерии качества кинематической схемы для второго механизма.

- •Ход выходного звена (н).

- •Коэффициент изменения средней скорости выходного звена (коэффициент производительности) (Kv).

- •1.13 Оценивание новых функциональных возможностей первого механизма.

- •Габариты исполнительного механизма

- •1.14 Оценивание новых функциональных возможностей второго механизма.

- •Габариты исполнительного механизма

- •1.15 Выбор механизма

- •2. Рассмотрение механизма №2.

- •2.1 Построение 12 положений механизма.

- •2.2. Нахождение угловой скорости кривошипа.

- •2.3 Построение плана скоростей

- •2.4 Построение плана ускорений.

- •2.5 Сравним полученные скорости и ускорения

- •3. Кинетостатический расчёт

- •3.1 Нагрузочная диаграмма

- •3.2 Статический расчёт механизма

- •3.3 Определение инерциальных характеристик механизма

- •5. Уравновешивание механизма

- •5.1 Уравновешивание механизма с помощью противовесов, связанных жёстко с кривошипом

- •5.2 Определение параметров для уравновешивания первой гармоники

- •5.3 Оценка целесообразности уравновешивания первого годографа

- •6. Выбор двигателя

- •6.1 Потребная мощность двигателя

- •Число оборотов в минуту на холостом ходу

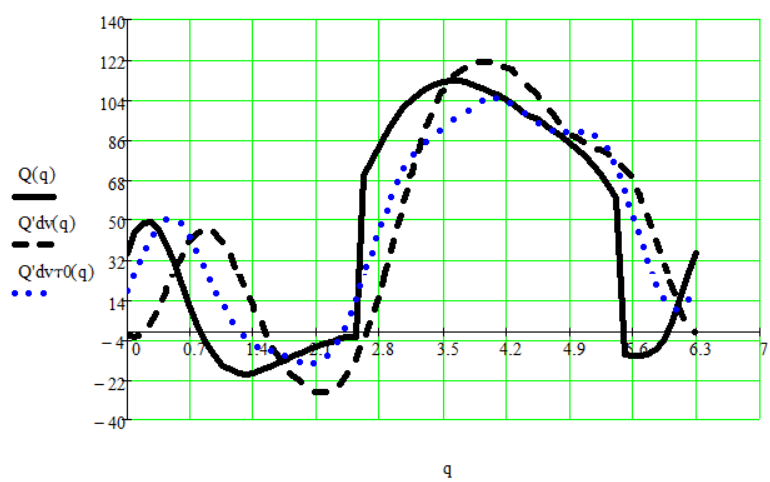

- •Электромагнитная постоянная времени

- •Крутизна статической характеристики двигателя

- •7.2 Построение динамической и математической модели машины

- •Производная от приведенного момента инерции по обобщенной координате

- •Приведенная статическая характеристика двигателя

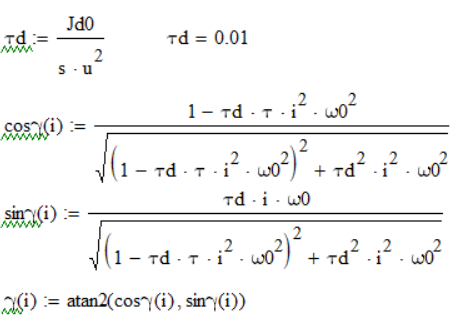

- •7.3 Возмущающий момент

- •7.4 Определение динамических ошибок

- •Динамическая ошибка по углу

- •Динамическая ошибка по скорости

- •7. 5 Переменная часть движущего момента

- •7. 6 Кутящий момент в передаточном механизме

- •Динамическая ошибка по углу

- •Динамическая ошибка по скорости

- •7. 10 Улучшение показателей качества машины

- •Определение параметров маховика

- •Определение мощности, теряемой на тормозном механизме

- •8. Вывод.

- •9. Приложение

- •10. Литература

Динамическая ошибка по углу

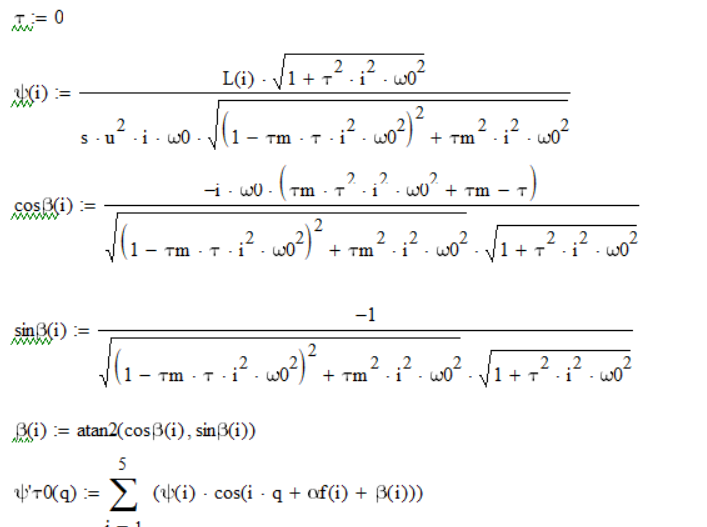

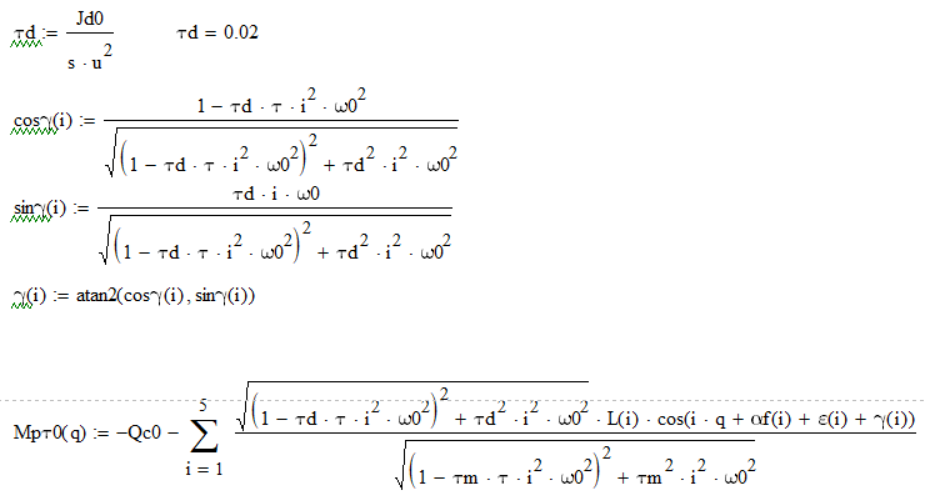

Общее уравнение выглядит следующим образом (Рис. 7. 32):

Рисунок 7. 32

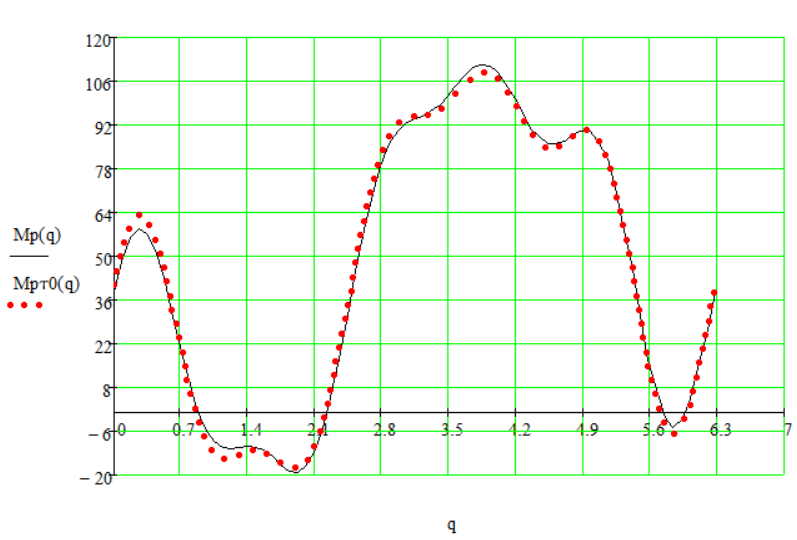

Построим график сравнения динамической ошибки по углу при постоянной времени двигателя равной нулю (τ=0) и обычной постоянной времени машины (рассматривали выше). График представлен на рисунке 7. 33:

Рисунок 7. 33

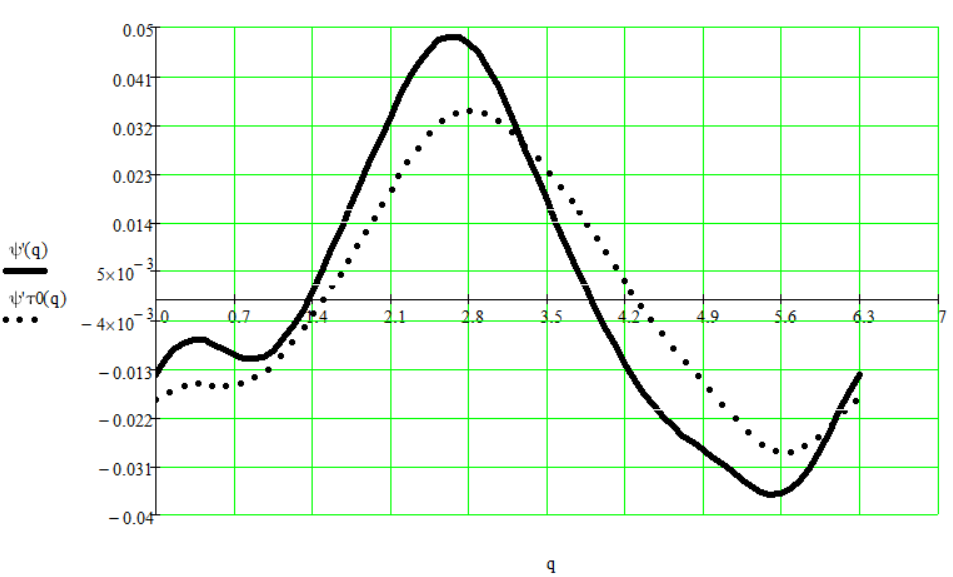

Динамическая ошибка по скорости

Запишем общее уравнение:

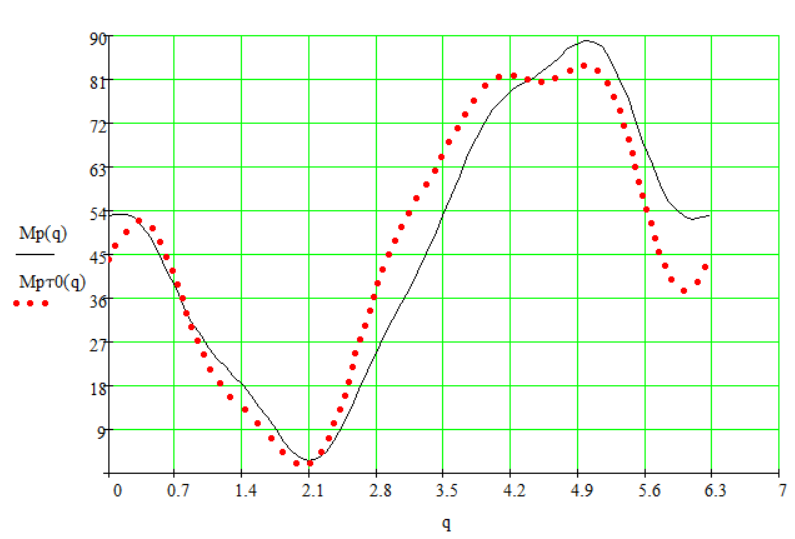

Построим график сравнения динамической ошибки по скорости при постоянной времени двигателя равной нулю (τ=0) и обычной постоянной времени машины (рассматривали выше). График представлен на рисунке 7. 34:

Рисунок 7. 34

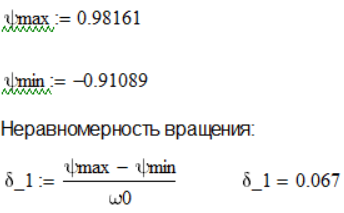

Теперь мы можем вычислить максимальное значение отклонение закона движения входного звена от программного (равномерного) движения (ψmax и ψmin), определиться с коэффициентом неравномерности вращения входного звена и сравнить его с допускаемым (указан в задании – Ϭ=0,05). Рис. 7. 35:

Рисунок 7. 35

Вывод: получаем коэффициент неравномерности вращения входного звена больше, чем допускаемый (Ϭ=0,05). Мы можем исправить это, введя кулачковый разгружатель, который уменьшит возмущающий момент, тем самым понизив коэффициент неравномерности вращения входного звена.

7. 8 Переменная часть движущего момента при τ=0

Рисунок 7. 36

Тогда закон изменения движущего момента при учете механической характеристике двигателя с точностью до пяти гармоник определяется по формуле

.

Для нашего механизма: (Рис. 7. 37):

Рисунок 7. 37

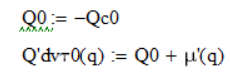

Построим график на основании закона изменения движущего момента при учёте механической характеристики при τ=0, и двух прошлых характеристик (при τm). Рис. 7. 38:

Рисунок 7. 38

7. 9 Нахождение крутящего момента на валу кривошипа τ=0

Для нашего механизма получим (Рис. 7. 39):

Рисунок 7. 39

Таким образом, запишем крутящий момент в приводе с точностью до пяти гармоник. Рис. 7. 40:

Рисунок 7. 40

Построим график крутящего момента в приводе при τ=0 и крутящий момент при τ=τm (Рис. 7. 41):

Рисунок 7. 41

На основании графика, представленного на рисунке 7. 41, мы можем провести проверку.

Основное требование конструирования: знакопостоянство крутящего момента, обеспечивающее, отсутствие перекладки зазоров в зубчатых передачах редуктора. Нарушение условия ведет к быстрому износу передач.

Как видно из нашего графика, у нас происходит нарушение знакопостоянства крутящего момента. Проверка не пройдена. Произойдёт быстрый износ. Мы должны исправить эту ситуацию.

7. 10 Улучшение показателей качества машины

В машине, рассматриваемой в курсовом проекте, произошла перекладка зазоров. Существует несколько способов обеспечения знакопостоянства крутящего момента:

а) увеличение среднего значения приведенного момента инерции, что обеспечивается установкой маховика;

б) увеличение среднего значения приведенного момента сил сопротивления, что достигается установкой тормозного устройства;

в) установка динамического гасителя или разгружателя.

г) … и т.д.

Определение параметров маховика

Осевой момент инерции маховика

,

,

где масса маховика

;

плотность стали

;

плотность стали

;

;

объем

.

.

Если принять

,

то

,

то

,

,

отсюда радиус маховика

,

,

диаметр маховика

Масса маховика

.

.

Для нашего механизма начнём с прибавления к среднему значению приведённого момента инерции (J=2 кг/м2). Тогда получаем следующий график (Рис. 7. 42):

Рисунок 7. 42

Как видно из графика, наши кривые понялись, перемена знака отсутствует, значит J достаточно, условие знакопостоянства соблюдается. Перекладка зазоров отсутствует.

Проведём расчёт массы маховика. Рис. 7. 43.

Рисунок 7. 43

Масса увеличилась в 68,762 кг, при радиусе r=0.241 м, при массе механизма без противовесов равной 33 кг. Данный способ не целесообразен.