Санкт-Петербургский политехнический университет Петра Великого

Институт металлургии, машиностроения и транспорта

Высшая школа машиностроения

ОТЧЕТ

По лабораторной работе №1

Дисциплина: Технология конструкционных материалов

Тема: Токарные работы, назначение и устройство токарно-винторезного станка

Студент группы 3331505/10001 А.А. Гричачина

Преподаватель В.С. Кобчиков

Санкт-Петербург

2023

Токарные работы, назначение и устройство токарно-винторезного станка Токарный станок 16К20

Наименование: 16К20

Модель: модель станка содержит в зашифрованном виде краткую информацию о станке. Первая цифра в соответствии с государственной классификацией металлообрабатывающего оборудования, приведённой в приложении 1, указывает на номер группы, к которой принадлежит станок. Цифра «1» в модели станка 16К20 говорит о том, что данный станок относят к станкам токарной группы. Вторая цифра модели характеризует номер типа станка в рамках группы. Соответственно данным таблицы приложения 1 станок 16К20 принадлежит к шестому типу станков токарной группы —токарным и токарно-винторезным станкам. Буква между цифрами (в модели станка 16К20 буква «К») указывает на то, что станок по отношению к предыдущей модели станков данной группы и типа модернизирован. Последние две цифры модели в виде числа «20» характеризуют высоту расположения оси шпинделя над направляющими станины (высоту центров) равную 200мм. Это означает, что диаметр заготовки, обрабатываемой на станке 16К20, не может превышать 400 мм.

Технологические возможности: получение деталей цилиндрических, конических, винтовых, фасонных и плоских (торцовых) поверхностей. На них выполняют точение наружных и растачивание внутренних поверхностей заготовок, подрезание торцов, отрезание, сверление, зенкерование и развёртывание отверстий, нарезание резьбы и другие виды работ. При этом обеспечивается точность размеров не лучше 6 квалитета точности и шероховатость поверхностей с параметром Rа до 0,63мкм. Максимальный диаметр заготовки, устанавливаемый над направляющей станиной, составляет 400мм, а над верхней частью суппорта 220мм, максимальная длина обрабатываемой заготовки 1300мм. Мощность привода электродвигателя 10 тысяч Вт, что позволяет снимать значительные припуски при обтачивании заготовок. Наибольшее число оборотов шпинделя 2000 об/мин, что позволяет работать при больших скоростях резания.

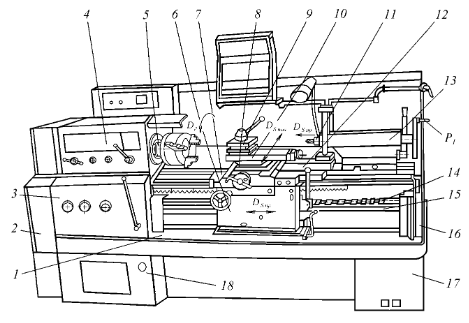

Рисунок 1 – Части и узлы станка 16К20

Части и узлы станка: основными частями станка являются станина 1, передняя бабка 4, шпиндель 5, суппорт 12, фартук 6, коробка подач 3, гитара сменных зубчатых колёс 2, задняя бабка 13, механизм быстрого перемещения суппорта 16. Станина 1 установлена на правой 17 и левой 18 тумбах. Суппорт 12 станка состоит из продольных 7 и поперечных 8 салазок, верхнего суппорта 10 и четырёхпозиционного поворотного резцедержателя 9. В коробке 16 установлены электродвигатель и клиноременная передача привода быстрого перемещения суппорта 12. Основные части и узлы станка изображены на Рисунке 1.

Таблица 1.1

Узлы станка и параметры их движений

№ п/п |

Движущийся узел |

Вид движения |

Назначение движения |

Размерность движения на станке |

1 |

Шпиндель с заготовкой |

Движение вращения |

Скорость |

м/мин |

2 |

Каретка суппорта |

Продольная подача |

Подача |

мм/об |

3 |

Салазки суппорта |

Поперечная подача |

Поперечная подача |

мм/об |

Задание

Разработать последовательность изготовления детали, нарисовать технологические эскизы для каждого из переходов обработки; привести данные о параметрах режима резания при наладке станка и используемой технологической оснастке.

Вариант

задания – 21, υ= ,

s=

,

s=

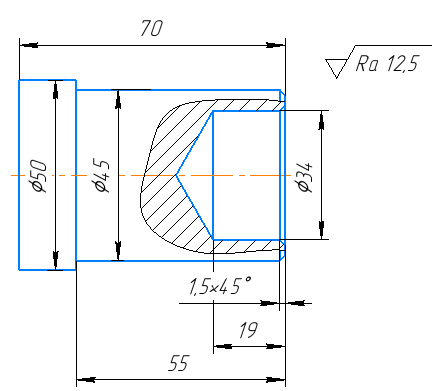

Чертеж детали и технологические эскизы

Общие допуски по ГОСТ 30893.1: H14, h14, ±IT14/2

Последовательность изготовления детали и эскизы обработки

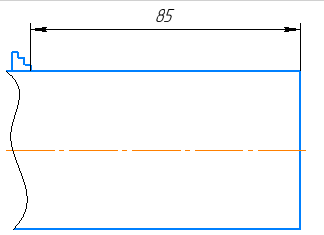

Установить и закрепить заготовку.

Подрезать торец «как чисто».

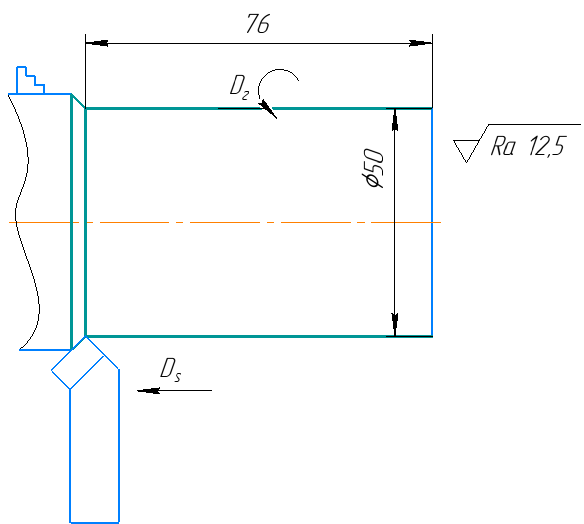

Точить поверхность, выдерживая размеры Ø50 мм и длину 76 мм

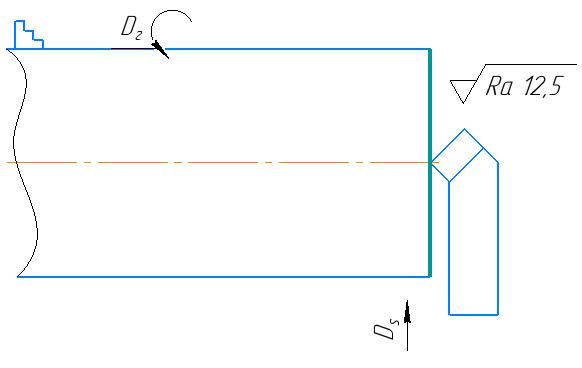

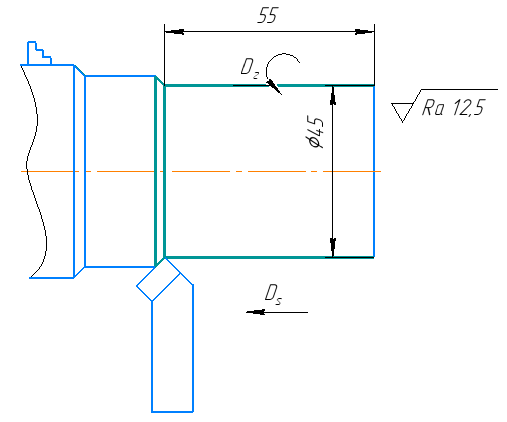

4) Точить поверхность, выдерживая размеры ⌀45 и длину 55.

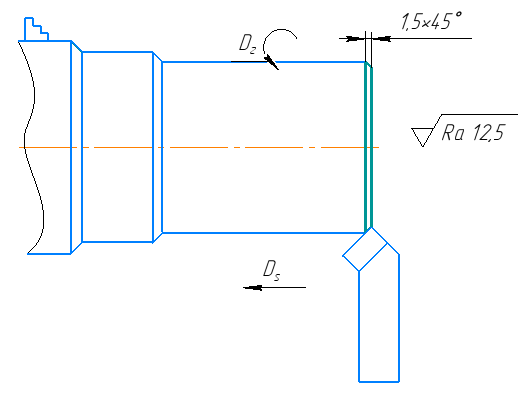

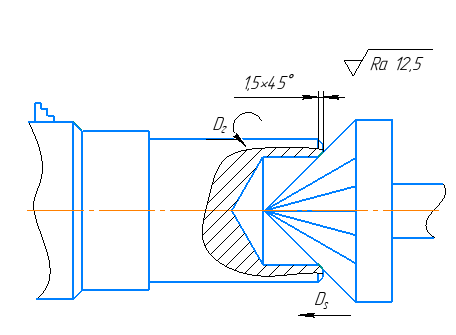

5)Точить фаску 1,5х450.

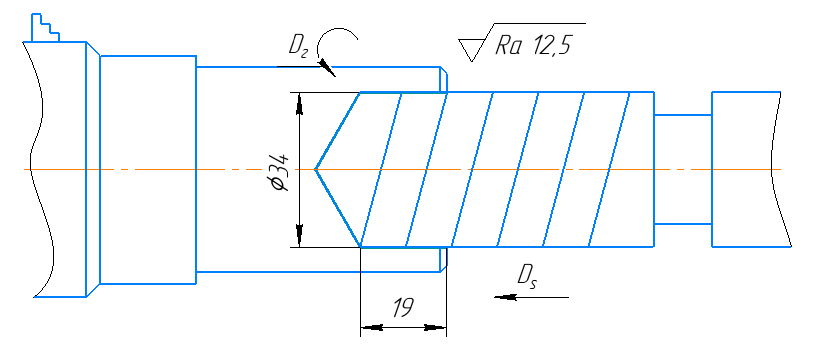

6) Сверлить отверстие, выдерживая размеры ⌀34 и длину 19.

7) Точить фаску 1,5х450 на внутреннем отверстии (зенкерование).

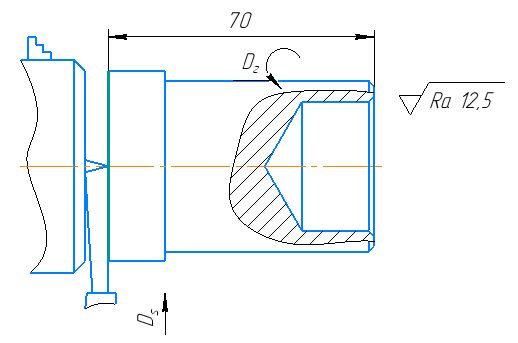

8) Отрезать заготовку, выдерживая размер 70.

Перечень применяемых при изготовлении детали приспособлений, режущих и измерительных инструментов.

Перечень применяемых при изготовлении детали приспособлений, режущих и измерительных инструментов: проходной отогнутый резец, отрезной резец, трёхкулачковый самоцентрирующийся патрон, сверло, зенковка, штангенциркуль.

Расчеты, необходимые для наладки станка на обработку цилиндрической поверхности ⌀45:

1. Расчет параметров режима резания:

2. Выбор по паспортным данным станка 16К20 nст и S0ст:

3. Расчет фактической скорости резания υф:

Вывод

Была разработана последовательность изготовления детали, проделаны расчеты параметров режима резания для наладки станка и используемой технологической оснастки.