- •Курсовая работа

- •Разработка конструкции деталей и технологии получения заготовок

- •Задание

- •1. Разработка детали и технологии получения конструкции отливки

- •2. Разработка технологического процесса получения поковки

- •3. Разработка конструкции и технологии производства сварного изделия

- •Разработка детали и технологии получения конструкции отливки

- •1.1 Выбор способа получения отливки

- •1.2 Выбор сплава и его характеристика

- •1.3 Выбор положения отливки в форме

- •1.4 Анализ технологичности детали, изменение ее конструкции, разработка чертежа технологичной детали.

- •1.5 Разработка чертежа технологичной детали с элементами литейной формы и отливки

- •1.6 Расчет размеров отливки, модели, стержневых ящиков

- •1.7 Разработка конструкции стержневых ящиков

- •1.8 Выбор способа подвода металла. Расчет литниковой системы

- •1.9 Симуляция изготовления технологичной отливки в программе ProCast

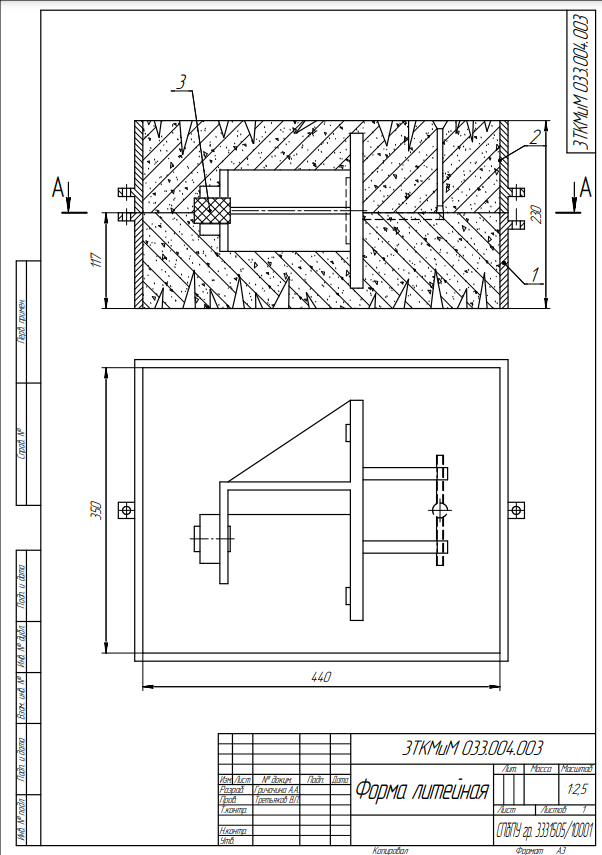

- •1.10 Устройство и последовательность изготовления литейной формы

- •2.4 Выбор технологических операций получения поковки

- •2.5 Выбор оборудования

- •2.6 Тепловой режим ковки

- •2.7 Выбор инструмента и оформление технологической карты

- •Разработка конструкции и технологии производства сварного изделия

- •3.1 Анализ технологичности детали.

- •3.2 Выбор материала, оценка его свариваемости.

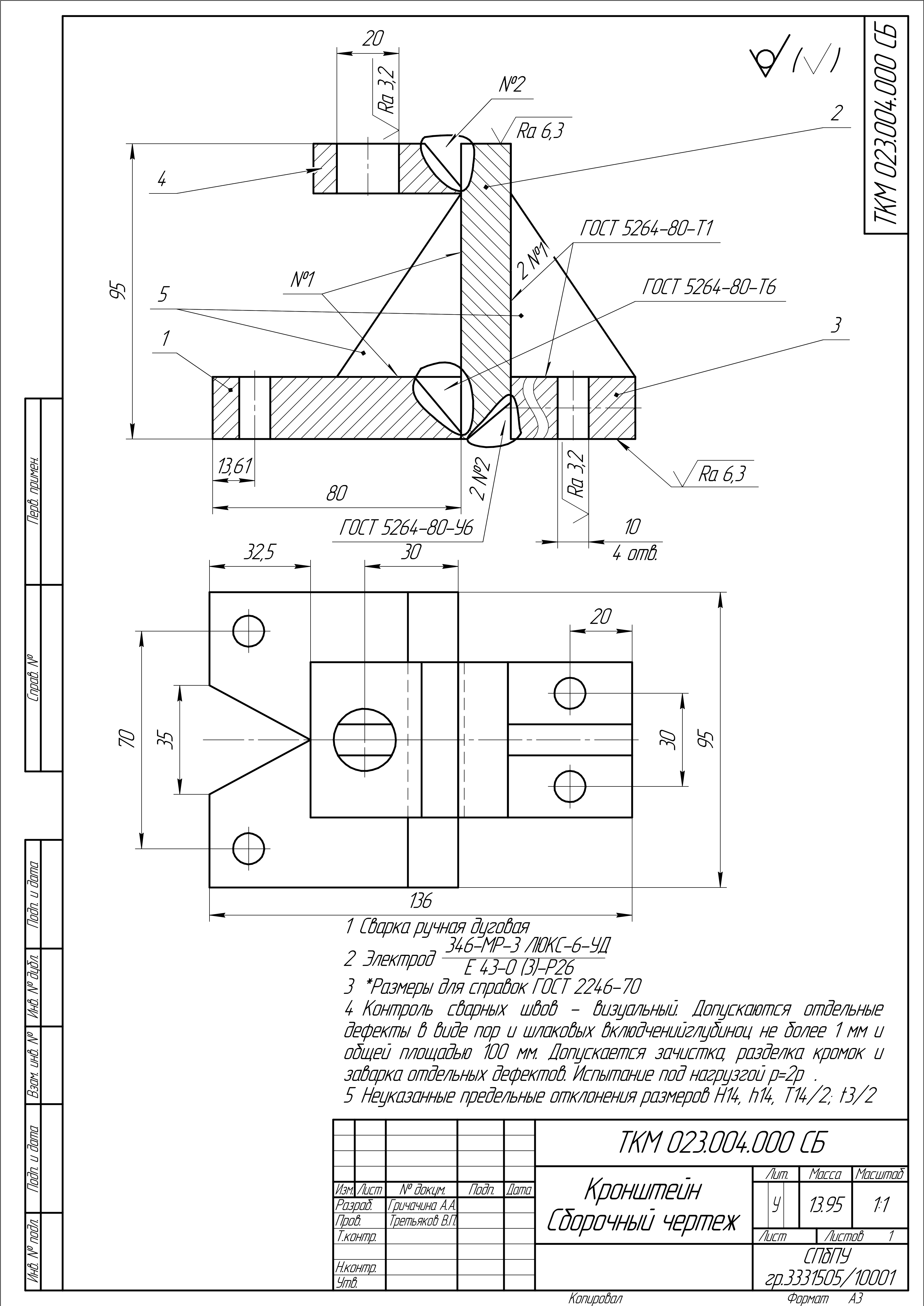

- •3.3 Разработка конструкции сварного изделия.

- •3.4 Сварочные материалы и выбор оборудования

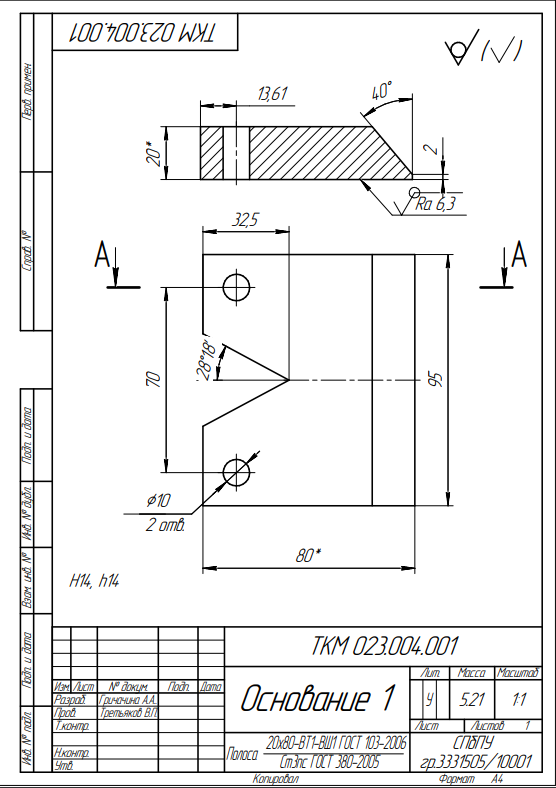

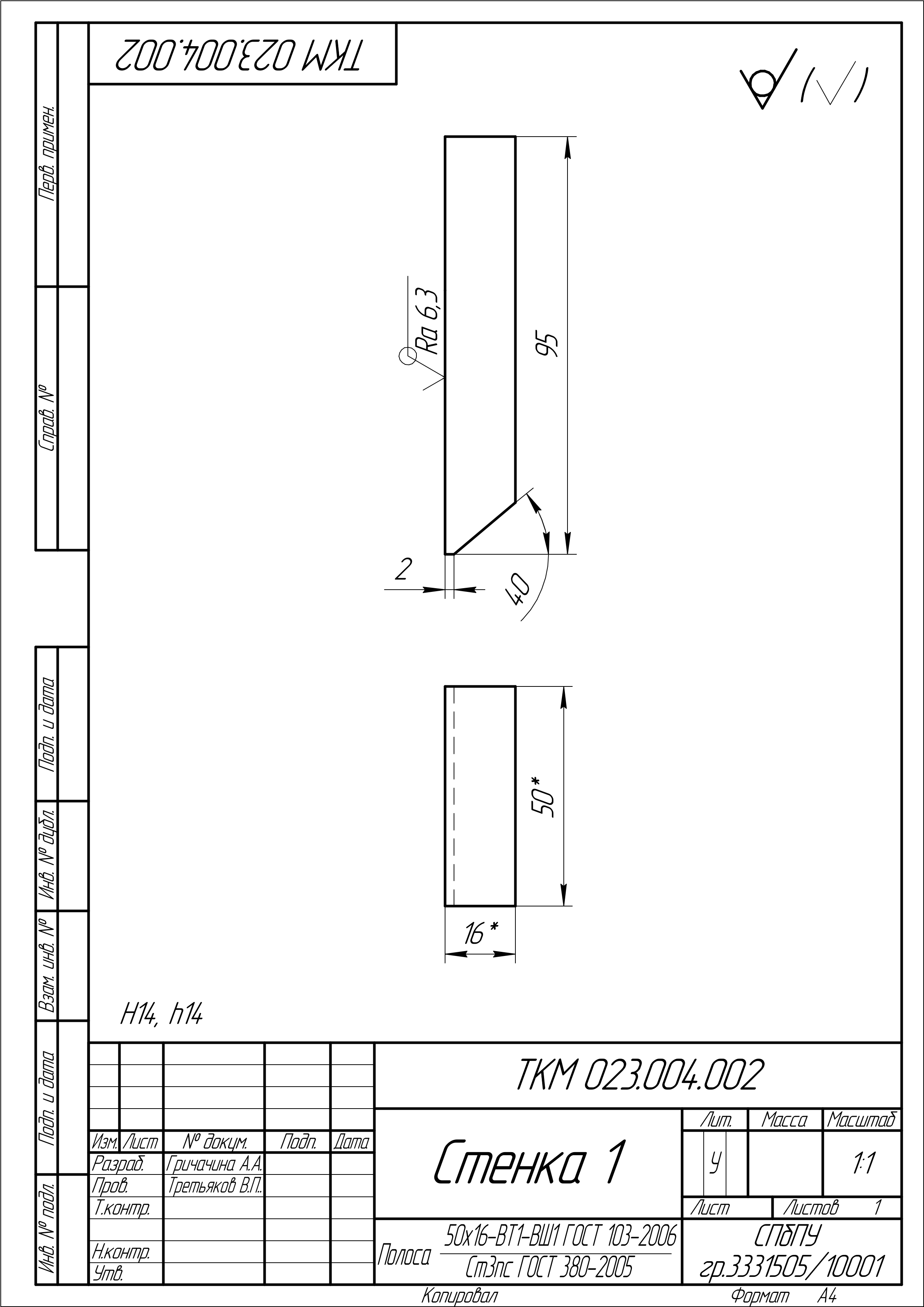

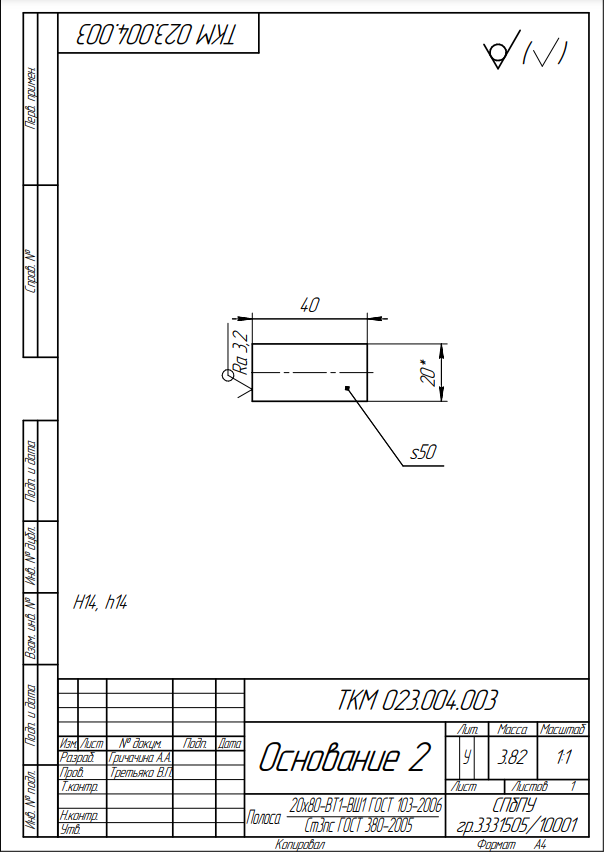

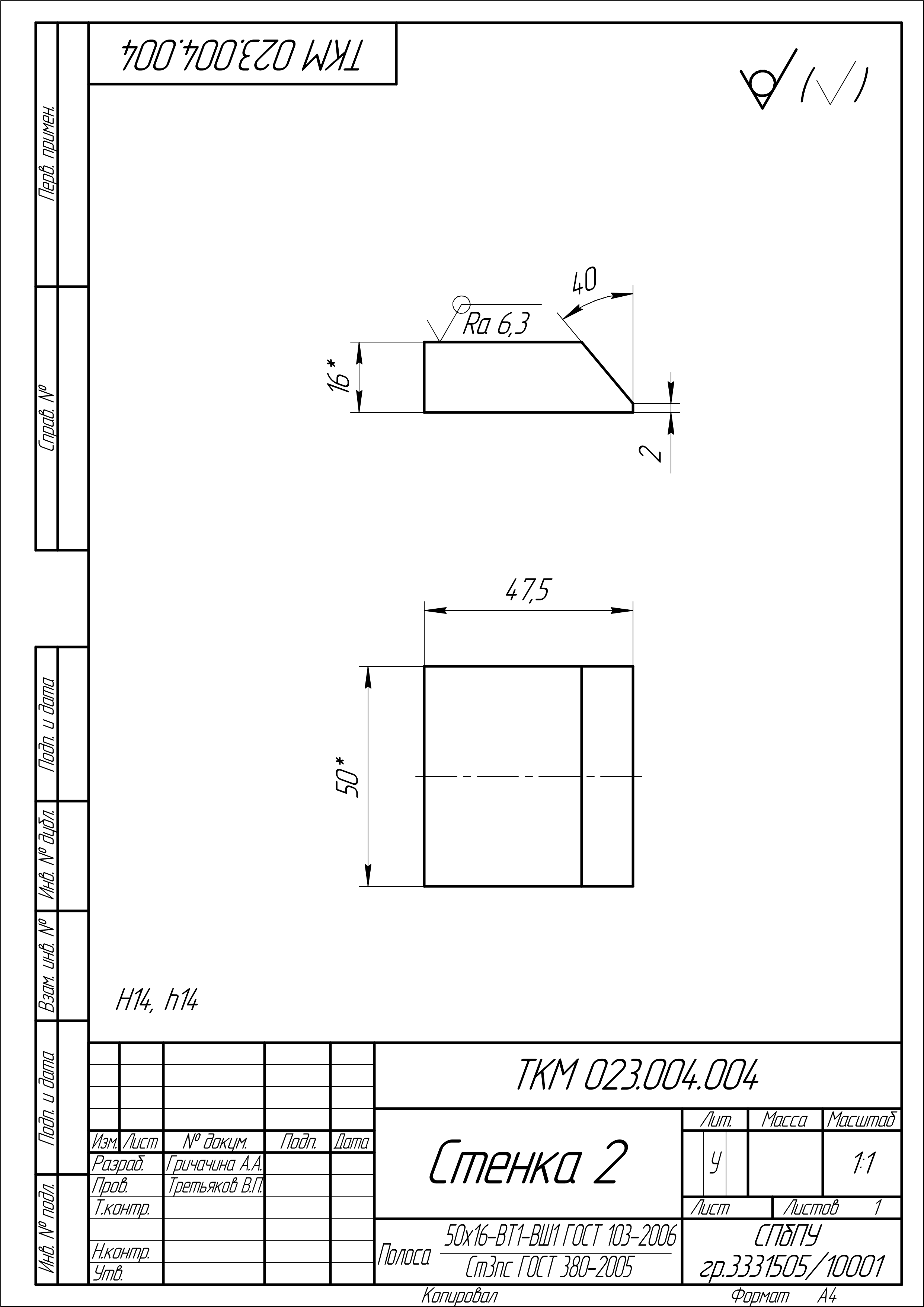

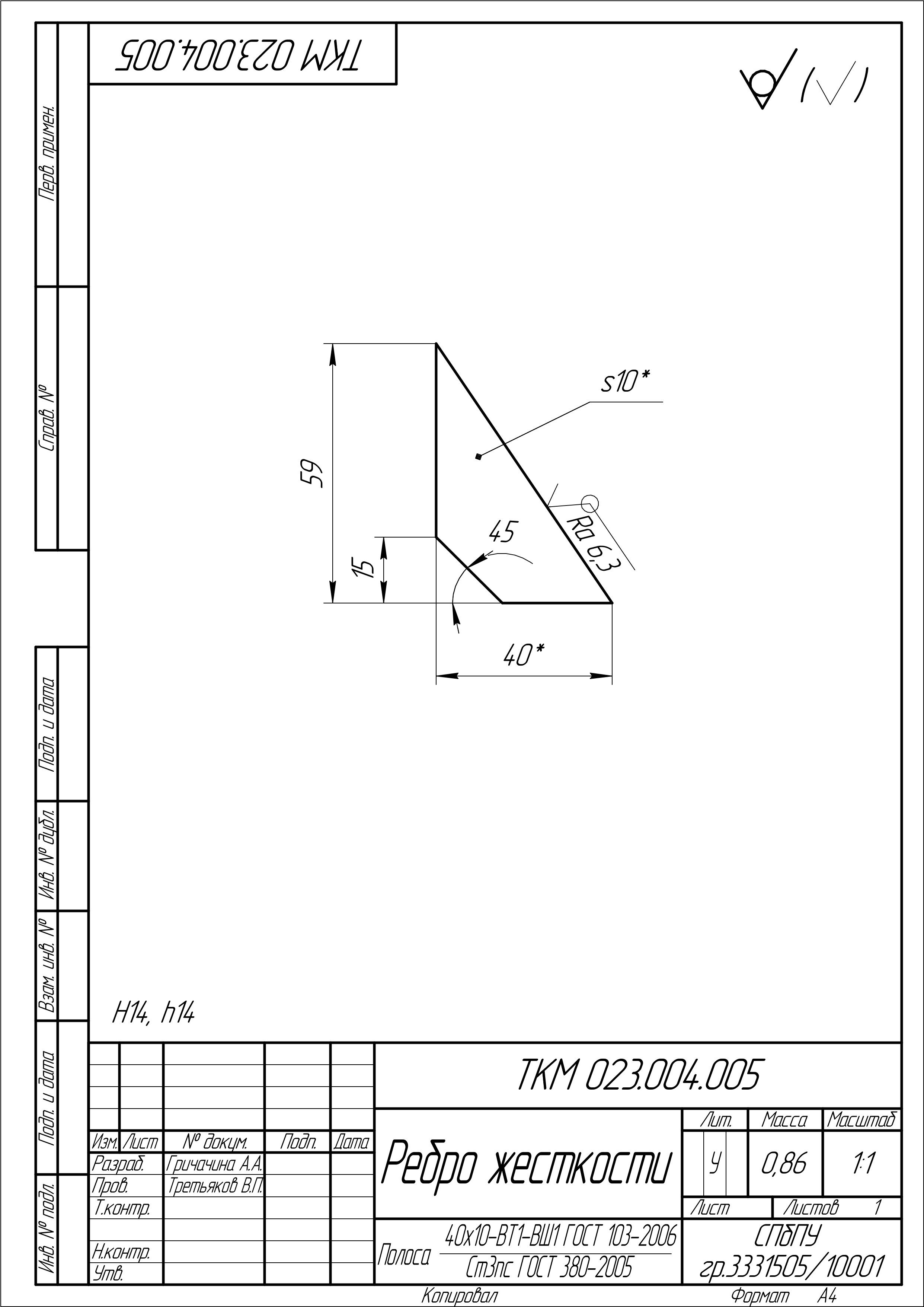

- •3.5 Выбор заготовок и их подготовка для сварки.

- •Порядок производства сварочных работ

- •3.7 Контроль качества сварочных работ.

3.7 Контроль качества сварочных работ.

После завершения сварки изделие подвергают приемочному контролю в соответствии с техническими требованиями чертежа. При визуальном осмотре проверяют отсутствие подрезов, наплывов, не проваров, поверхностных трещин и крупных пор. Обнаруженные дефекты могут быть устранены зачисткой, разделкой кромок и заваркой. При отсутствии внешних дефектов сварки производят обмер размеров изделия, а затем — контроль качества сварных соединений.

Герметичность сварных изделий можно проверить и керосиновой пробой. Такой пробой можно выявить сквозные трещины и поры диаметром в несколько микрометров.

Ультразвуковой или рентгеновский контроль применяют, как правило, для изделий ответственного назначения.

После устранения выявленных дефектов изделие подвергают повторному контролю и испытанию. Изделие, прошедшее технический контроль, отправляют в механический цех для окончательной обработки по чертежу — токарной обработке фланца и сверлению отверстий в нем.