- •Курсовая работа

- •Разработка конструкции деталей и технологии получения заготовок

- •Задание

- •1. Разработка детали и технологии получения конструкции отливки

- •2. Разработка технологического процесса получения поковки

- •3. Разработка конструкции и технологии производства сварного изделия

- •Разработка детали и технологии получения конструкции отливки

- •1.1 Выбор способа получения отливки

- •1.2 Выбор сплава и его характеристика

- •1.3 Выбор положения отливки в форме

- •1.4 Анализ технологичности детали, изменение ее конструкции, разработка чертежа технологичной детали.

- •1.5 Разработка чертежа технологичной детали с элементами литейной формы и отливки

- •1.6 Расчет размеров отливки, модели, стержневых ящиков

- •1.7 Разработка конструкции стержневых ящиков

- •1.8 Выбор способа подвода металла. Расчет литниковой системы

- •1.9 Симуляция изготовления технологичной отливки в программе ProCast

- •1.10 Устройство и последовательность изготовления литейной формы

- •2.4 Выбор технологических операций получения поковки

- •2.5 Выбор оборудования

- •2.6 Тепловой режим ковки

- •2.7 Выбор инструмента и оформление технологической карты

- •Разработка конструкции и технологии производства сварного изделия

- •3.1 Анализ технологичности детали.

- •3.2 Выбор материала, оценка его свариваемости.

- •3.3 Разработка конструкции сварного изделия.

- •3.4 Сварочные материалы и выбор оборудования

- •3.5 Выбор заготовок и их подготовка для сварки.

- •Порядок производства сварочных работ

- •3.7 Контроль качества сварочных работ.

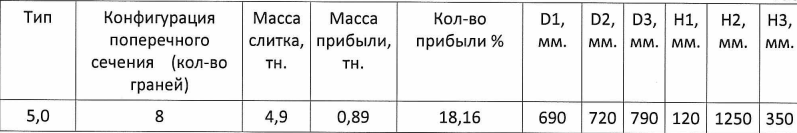

1.7 Разработка конструкции стержневых ящиков

Для изготовления требуемого стержня используем разъемный стержневой ящик. Диаметр отверстия 31 мм, размер знаковых частей стержня определяется по рекомендациям, в нашем случае высота нижних знаков составит 44 мм, формовочные уклоны 17-19 градусов. Ящик выполнен из пиломатериалов хвойных пород.

Изготовление стержня осуществляется следующим образом. Собранный ящик очищают от пыли, протирают вручную рабочую часть керосином и располагают на столе верхней частью вниз. Заполняют всю полость ящика стержневой смесью с промежуточной трамбовкой. Набитый ящик накрывают сушильной плитой и переворачивают. Вторую половину изготавливают аналогично. Готовые составляющие направляют в сушильную печь, после сушки склеивают и покрывают противопригарной краской.

Размеры стержневого ящика, соответствующие размерам полостей отливки с учетом литейной усадки, определены в таблице 1. Толщина стенок ящиков назначается конструктивно. Стержневой ящик изображен на рисунке 1.3.

Рисунок 1.3 – Стержневой ящик

1.8 Выбор способа подвода металла. Расчет литниковой системы

Литейная форма имеет одну плоскость разъема, в которой нужно расположить питатели. Дополнительный подвод металла в верхней плоскости разъема не потребуется, так как высота отливки небольшая (270<600~800 мм). Элементы литниковой системы указаны на чертеже детали (приложение 2).

Теперь необходимо произвести расчёт литниковой системы, а также прибыли:

г/см3

г/см3

мм3=806,62

см3

мм3=806,62

см3

Мотл=5,8 кг

Млитников=0.1 5,8=0,58

кг=0,6 кг

5,8=0,58

кг=0,6 кг

Масса сплава 5,8+0,6=6,4 кг

Время заливки

tзл= 8 с

8 с

Fст=

69,93

мм2

69,93

мм2

Fщл=

64,12 мм2

64,12 мм2

bп=6,4, hп=4, aп=8

bшл=6,8, hшл= 8,5, aшл=8,5 dстояка=9,5

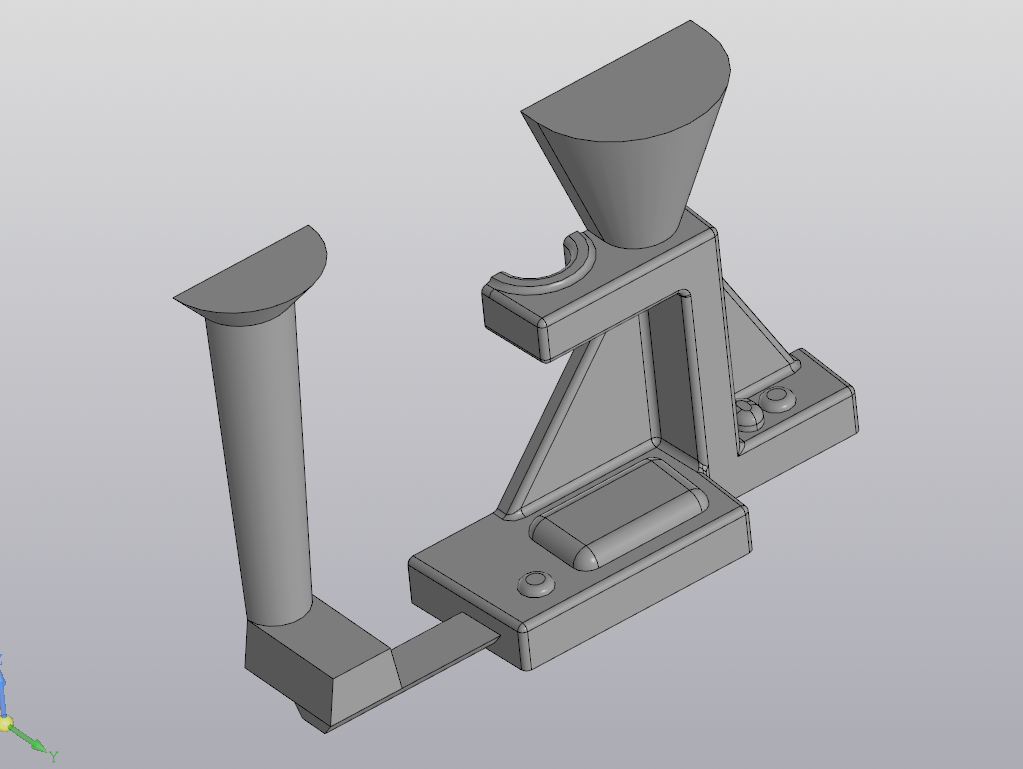

До анализа в программе ProCAST был получен чертеж ТКМиМ 023.004.002.

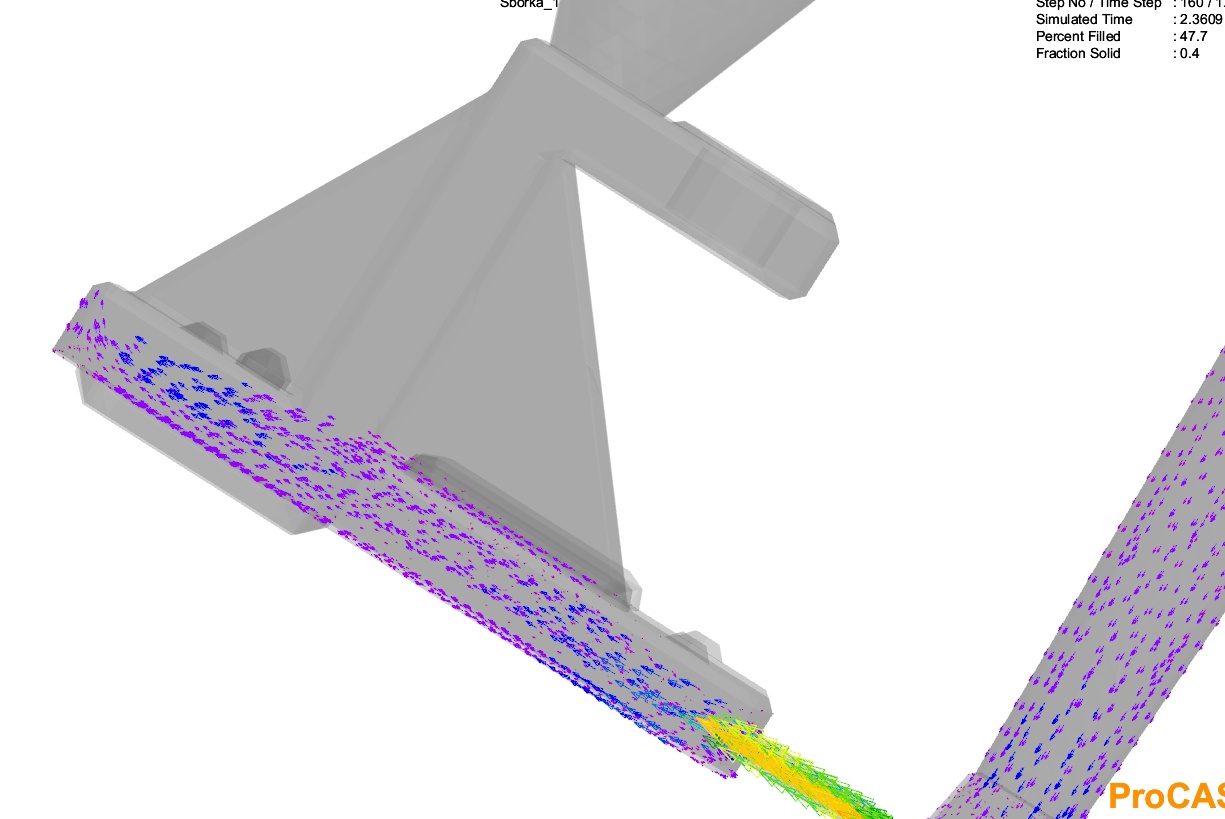

1.9 Симуляция изготовления технологичной отливки в программе ProCast

На данном этапе выполнения начинается анализ отливки с помощью ProCAST но производится лишь для половины модели, т.к. она симметрична.

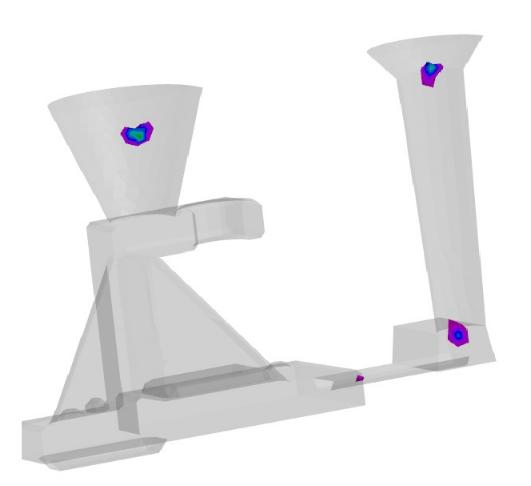

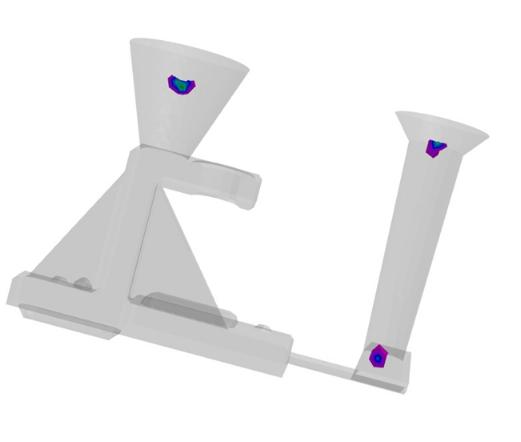

Добавляем холодильников для устранения образовавшихся пористостей при первой заливке в ProCAST.

Рисунок 1.2. – Холодильники в модели.

Рисунок 1.3. – Проверка на пористость.

Рисунок 1.4. – Тепловые узлы в отливке.

Рисунок 1.5. - Вектора скорости.

После результатов проведённого анализа, я считаю, что отливка выполнена верно. В результате работы были добавлены холодильники.

1.10 Устройство и последовательность изготовления литейной формы

При ручной формовке в условиях мелкосерийного производства необходимы модель, стержни, модели для элементов литниковой системы, формовочная песчано-глинистая смесь и опоки.

Размеры опок определяют по размерам моделей и наименьшей толщине слоя смеси между опокой и моделью (70 мм), между шлакоуловителем и моделью (60 мм), между моделью и верхом формы (100 мм), между моделью и низом формы (120 мм). Ширина опоки B=230 мм. Длина опоки L=440 мм. Высота нижней опоки - 117 и верхней -113 мм. Позицией 1 обозначена нижняя опока, 2 – верхняя опока, 3 – стержень. Чертеж литейной формы представлен в приложении 2.

Изготавливают формы в следующем порядке. На модельную плиту устанавливают нижнюю опоку, нижнюю половину модели плоскостью разъема вниз и модели питателей. Затем опоку заполняют формовочной смесью, уплотняют и удаляют излишки формовочной смеси при помощи линейки. В завершение накалывают вентиляционные каналы при помощи специальной иглы.

Изготовление верхней опоки начинают с поворота нижней на 180о и установки на нее верхней при помощи направляющих штырей. По центрирующим шипам и отверстиям устанавливают верхнюю половину модели отливки, модели шлакоуловителя, стояка и прибылей. Заполняют формовочной смесью и утрамбовывают.

При извлечении моделей из формы начинают со стояка и прибылей. Снимают верхнюю опоку вместе с верхней половиной модели и переворачивают на 180о . Осторожно извлекают модели отливки из обеих полуформ. После этого извлекают модели шлакоуловителя и питателей. Перед сборкой форму отчищают и покрывают противопригарным составом.

Перед установкой и фиксацией верхней опоки в нижнюю опоку по знакам устанавливают заранее изготовленный стержень. Затем обе опоки скрепляют при помощи болтов или скоб. Форма готова для заливки металла.

После заливки и остывания металла до определенной температуры производят выбивку форм. При ручной выбивке форму разрушают ударами молотка. Затем следует выбивка песчаных стержней. После выбивки делают обрубку (прибылей, литников) и очистку отливок. Обрубку осуществляют с помощью пневматических зубил, ленточных и дисковых пил, газовой резки. Очистку отливок от пригоревшей смеси и окалины производят во вращающих галтовочных барабанах, на пескоструйных и дробеметных аппаратах. Очистка внутренних поверхностей осуществляется химической или электрохимической обработкой. Заусенцев и другие неровности, оставшиеся после обрубки, устраняют ручным инструментам или на шлифовальных станках.

Разработка технологического процесса получения поковки

Вариант 4

Исходные данные:

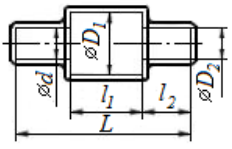

Рисунок

2.1. – Итоговая деталь.

Рисунок

2.1. – Итоговая деталь.

Размеры детали |

||||||

№ |

D1 |

D2 |

d |

|

|

L |

4 |

400 |

300 |

250 |

300 |

1200 |

2500 |

2.1 Выбор сплава и его характеристика

Выберем сталь пригодную для ковки и достаточно дешевую – Ст3.

2.2 Анализ технологичности детали

При анализе детали было принято решение использовать метод ковки, так как деталь состоит из нескольких цилиндрических форм, которые легко можно получить протяжкой.

2.3 Определение массы и размеров исходной заготовки

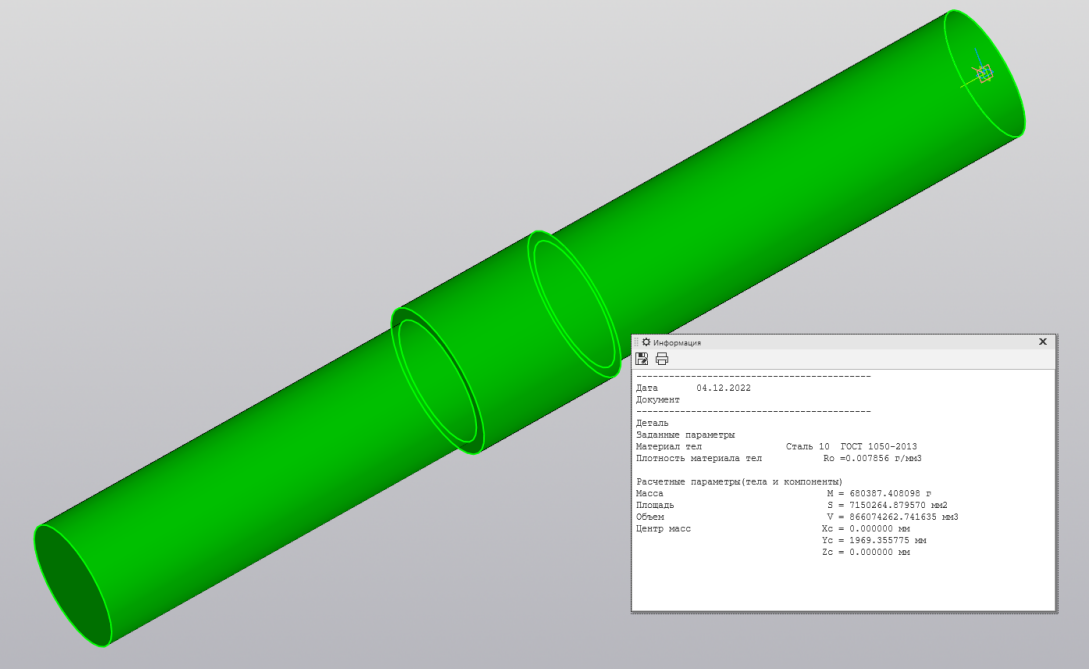

Рисунок 2.2. – 3D-модель детали.

Объем детали

Масса детали

,

где ρ=7850кг/м3 – плотность стали.

,

где ρ=7850кг/м3 – плотность стали.

Так как масса детали

невелика, поковку можно изготовить на

молоте Припуски на механическую обработку

и допуски назначаются по ГОСТ 7829–70.

Основные припуски z и допуски на диаметры

составляют: z = 29±11 мм на диаметр 400 мм, z

= 28±10 на диаметр 300 мм, z=27±10

на диаметр 250мм.

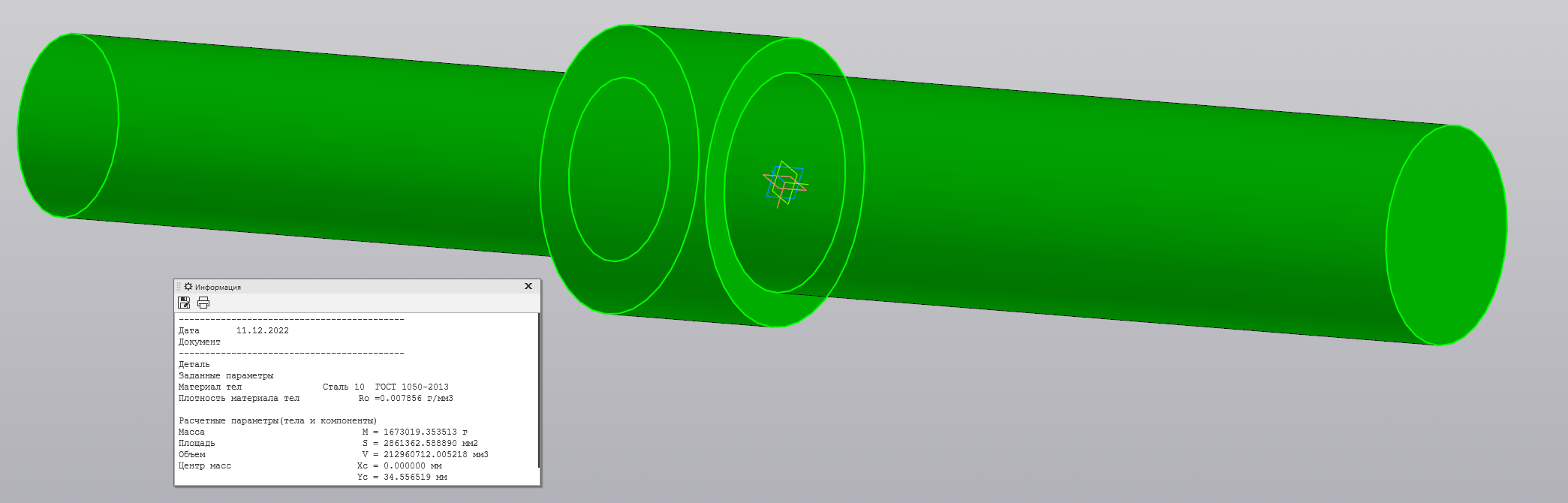

Рисунок 2.3. – Деталь после обработки прессом.

Определим объем и массу поковки, с помощью программы КОМПАС-3D:

Объем поковки:

Масса поковки:

.

.

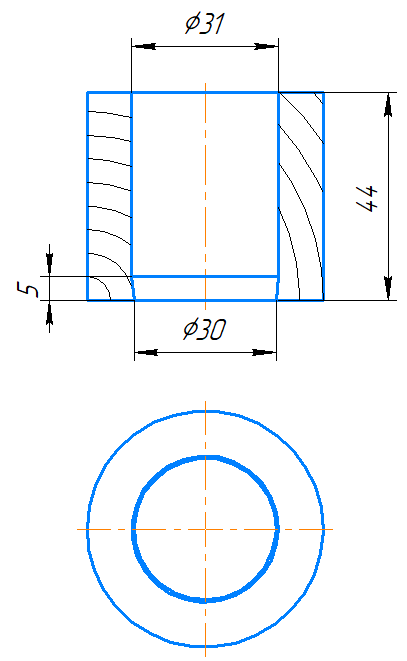

Поковку предлагается получить из проката, тогда масса исходной заготовки:

В качестве исходной заготовки выберем слиток по ТУ 0883-008-14377984-2022-2 Технические условия на поставку кузнечных слитков из углеродистой и легированной стали и сплавов: