- •Курсовая работа

- •Разработка конструкции деталей и технологии получения заготовок

- •Задание

- •1. Разработка детали и технологии получения конструкции отливки

- •2. Разработка технологического процесса получения поковки

- •3. Разработка конструкции и технологии производства сварного изделия

- •Разработка детали и технологии получения конструкции отливки

- •1.1 Выбор способа получения отливки

- •1.2 Выбор сплава и его характеристика

- •1.3 Выбор положения отливки в форме

- •1.4 Анализ технологичности детали, изменение ее конструкции, разработка чертежа технологичной детали.

- •1.5 Разработка чертежа технологичной детали с элементами литейной формы и отливки

- •1.6 Расчет размеров отливки, модели, стержневых ящиков

- •1.7 Разработка конструкции стержневых ящиков

- •1.8 Выбор способа подвода металла. Расчет литниковой системы

- •1.9 Симуляция изготовления технологичной отливки в программе ProCast

- •1.10 Устройство и последовательность изготовления литейной формы

- •2.4 Выбор технологических операций получения поковки

- •2.5 Выбор оборудования

- •2.6 Тепловой режим ковки

- •2.7 Выбор инструмента и оформление технологической карты

- •Разработка конструкции и технологии производства сварного изделия

- •3.1 Анализ технологичности детали.

- •3.2 Выбор материала, оценка его свариваемости.

- •3.3 Разработка конструкции сварного изделия.

- •3.4 Сварочные материалы и выбор оборудования

- •3.5 Выбор заготовок и их подготовка для сварки.

- •Порядок производства сварочных работ

- •3.7 Контроль качества сварочных работ.

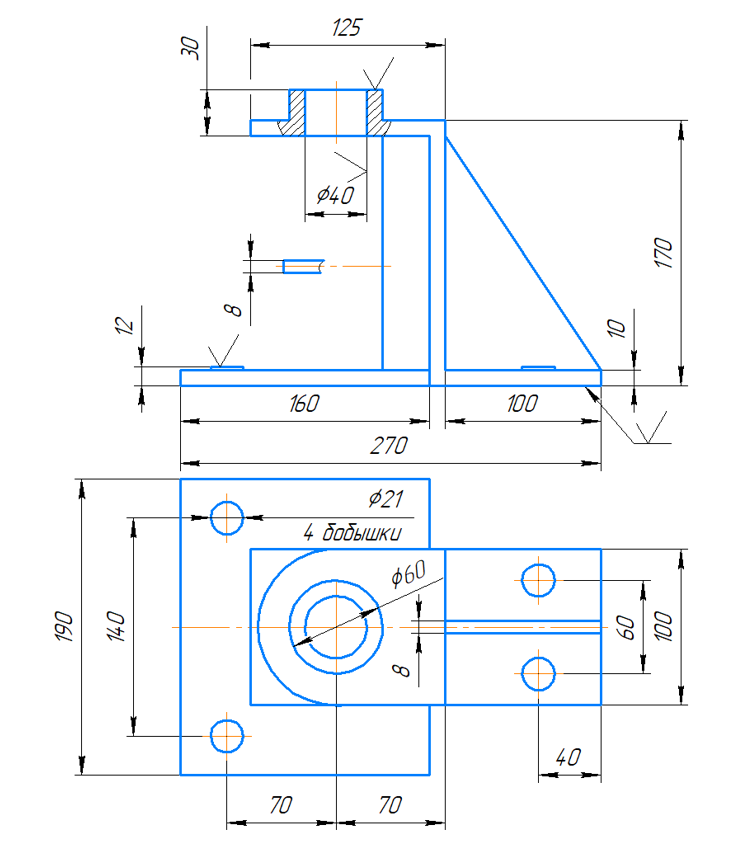

1.5 Разработка чертежа технологичной детали с элементами литейной формы и отливки

Толщина стенок на исходном чертеже выбрана без учета особенностей литейного производства. Отливка относится к средней категории отливок, для наибольшего габаритного размера L=200 мм – минимальная толщина стенки равна 5 мм. Принимаем толщину стенки 10 мм.

Сопряжения стенок на деталях следует проектировать плавными во избежание их разрушения в процессе охлаждения. Размеры сопряжений можно рассчитать согласно опытным зависимостям:

При проектировании сопряжений следует избегать местных утолщений, т.е. скопления металла, приводящих к усадочным раковинам.

Для полученная более технологичная деталь представлена на рисунке 1.2.

Рисунок 1.2 – Технологичная деталь

1.6 Расчет размеров отливки, модели, стержневых ящиков

На данном этапе составляем сводную таблицу по 11 классу точности для дальнейшей разработки (см. таблицу 1.1).

Таблица 1.2 – Размерные припуски

Размер детали |

Допуск

|

Суммарный

допуск

|

Припуск на обработку |

Размер отливки |

Припуск на усадку 1% |

Размер модели

|

Размер стержня

|

125 |

5 |

|

|

125±2,5 |

1,25 |

125 |

|

Ø 60 |

4 |

|

|

Ø 60±2 |

0,6 |

Ø 60 |

|

30 |

3,6 |

+5 |

+4,3 |

34,3±1,8 |

0,343 |

34.6 |

34.6 |

12 |

2,8 |

+3,6 |

+3,3 |

15,3±1,4 |

0,153 |

15 |

|

190 |

5,6 |

|

+5,3+5,3 |

200,9±2,8 |

2 |

200 |

|

10 |

2,4 |

|

|

10±1,4 |

0,01 |

10 |

|

160 |

5 |

|

|

160±2,5 |

1,6 |

160 |

|

100 |

4,4 |

|

|

100±2,2 |

1 |

100 |

|

270 |

6,4 |

|

|

270±3,2 |

2,7 |

275 |

|

Ø21 |

3,2 |

|

|

Ø21±1,6 |

0,21 |

20 |

|

170 |

5,6 |

|

|

170±2,8 |

1,7 |

170 |

|

140 |

5 |

|

|

140±2,5 |

1,4 |

140 |

|

70 |

4,4 |

|

|

70±2,2 |

0,7 |

70 |

|

8 |

2,4 |

|

|

8±1,2 |

0,08 |

8 |

|

60 |

4 |

|

|

60±2 |

0,6 |

60 |

|

Ø 40 |

3,6 |

+5 |

-4-4 |

Ø 32±1,8 |

0,32 |

Ø 33.5 |

Ø 32.3 |