3 сем / лабы холодный цех / Lab3

.docxСАНКТ-ПЕТЕРБУРГСКИЙ ПОЛИТЕХНИЧЕСКИЙ УНИВЕРСИТЕТ ПЕТРА ВЕЛИКОГО __________________

ИНСТИТУТ МАШИНОСТРОЕНИЯ, МАТЕРИАЛОВ И ТРАНСПОРТА

Высшая школа машиностроения |

Студент: Гричачина А.А. Институт: ИММиТ

Группа: 3331505/10001

Работа принята________________________ |

ЛАБОРАТОРНАЯ РАБОТА № 3

Исследование свойств изделий из порошковых материалов

1. Цель работы: Знание области применения порошковой металлургии и последовательности технологического процесса; умение выбирать режимы формования деталей и прогнозировать механические свойства спеченных изделий.

2. Сущность порошковой металлургии, последовательность технологического процесса и область применения изделий из порошковых материалов

Сущность порошковой металлургии заключается в производстве порошков и изготовление из них изделий, покрытий или материалов многофункционального назначения по безотходной технологии. Технологический процесс изготовления деталей включает производство порошковых материалов, приготовление требуемых композиций, формование и спекание. Полученный полуфабрикат иногда подвергают дополнительно объемному деформированию, пропитке специальными составами. Из порошковых компонентов успешно могут быть получены композиционные материалы для деталей машин и приборов; антифрикционные и фрикционные материалы; пористые, фильтрующие элементы, режущий инструмент.

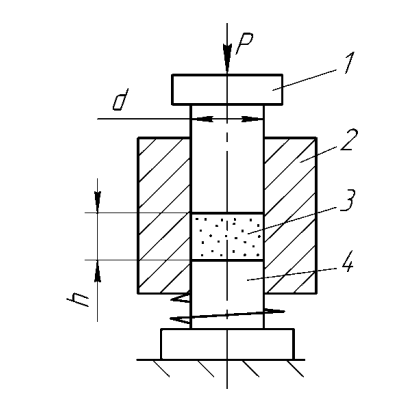

3. Эскиз пресс-формы для двухстороннего формования.

Рисунок 1 Схема пресс-формы:1, 4 – пуансоны, 2 – матрица, 3 – порошковый материал

4. Усилие пресса Р, параметры образца (диаметр d и высоту h) и диаметры отпечатка dотп. Расчеты абсолютной r и относительной плотности ρ/ρк порошковых брикетов, пористости П и твердости HB спеченного материала, предел прочности спеченного образца sпо отношению к пределу прочности компактного материала соответствующего химического состава sвк.

Таблица результатов измерений и расчетных данных.

Номер образца |

Давление р, МПа |

Усилие Р, кН |

Параметры образца |

Относительная плотность ρ/ρк |

Пористость П, % |

Диаметр dотп, мм |

Твердость HB, МПа |

σв/ σвк |

|||||||||

Диаметр d, мм |

Высота h, мм |

Объем V, см3 |

Масса m, г |

Плотность r, г/см3 |

|||||||||||||

1 |

0 |

0 |

25,4 |

18,7 |

9,47 |

26,5 |

2,80 |

0,36 |

64 |

- |

- |

- |

|||||

2 |

100 |

32,67 |

20,4 |

20 |

6,53 |

26,5 |

4,06 |

0,52 |

48 |

7,1 |

215 |

0,20 |

|||||

3 |

200 |

64,70 |

20,3 |

18 |

5,82 |

26,5 |

4,55 |

0,58 |

42 |

6,2 |

296 |

0,27 |

|||||

4 |

300 |

98,01 |

20,4 |

17 |

5,55 |

26,5 |

4,77 |

0,61 |

39 |

5,4 |

402 |

0,37 |

|||||

5 |

400 |

130,67 |

20,4 |

13 |

4,25 |

26,5 |

6,24 |

0,79 |

21 |

3,8 |

850 |

0,77 |

|||||

Пример расчета:

Усилие P:

Объём V:

Плотность r:

Относительная плотность ρ/ρк :

Пористость П:

Твердость HB:

Относительный предел прочности σв/ σвк :

5. График зависимости относительной плотности /к от удельного давления p. (Выполните экстраполяцию кривой /к до значений давления p = 600−700 МПа.)

6. График зависимости относительной прочности в /вк от пористости П спеченного материала.

7. Сделайте выводы о минимальном давлении формования, когда брикет сохраняет свою форму; о влиянии пористости на прочность спеченных образцов. Укажите предельно возможную относительную плотность и прочность спеченных брикетов по сравнению с компактными сплавами.

Увеличение давление Р закономерно приводит к уменьшению объема V образца. С уменьшением объема и при постоянном диаметре образца изменяется величина пористости П (соответственно уменьшается). Это приводит к увеличению относительной плотности /к (зависимости №5). При увеличении пористости уменьшается относительная прочность, что видно на зависимости №6. Но получить пористость близкую к нулю невозможно из-за ограничения прочности пресс-формы и разрушения самих частиц материала.