3 сем / ТКМ. Лаб. практикум_2022 - копия

.pdf

ручья. Вальцовкой в одном ручье можно сечения λi = Fi / Fi+1 = 1,2...2,0.

Необходимое количество ручьёв n

получить обжатие поперечного

lg Fисх lg Fmin , lg λ i

где n – число ручьев (после расчета выбирают ближайшее целое); λi ≤ 2 – степень обжатия (протяжки) в одном ручье; Fисх, Fi и Fmin – площади поперечных сечений исходной заготовки, после промежуточной вальцовки и наименьшего сечения фасонной заготовки. Профиль секторных штампов по длине окружности повторяет профиль требуемой заготовки, но короче его, так как заготовка при вальцовке удлиняется.

Завершающие и отделочные операции

Обрезка облоя и прошивка перемычек. Обрезку облоя и прошивку перемычки производят в горячем состоянии сразу после штамповки на расположенном рядом со штамповочным агрегатом обрезном прессе. Рабочие детали обрезного штампа: неподвижно закрепленная на столе пресса матрица 1 (рис. 6.8) и подвижный пуансон 2, который установлен на ползуне пресса. При обрезке поковку 3 укладывают облоем на матрицу 1, а пуансон 2 проталкивает поковку сквозь матрицу. Острые кромки матрицы срезают облой. При прошивке (см. рис. 6.8, б) поковка 3 опирается на матрицу 1, а прошивной пуансон 2 прорезает перемычку и проталкивает ее

сквозь матрицу в тару для отходов. |

|

||

Мелкие поковки из спла- |

|

||

вов, обладающих высокой пла- |

|

||

стичностью |

и |

незначительным |

|

сопротивлением |

деформации, |

|

|

подвергаются холодной обрезке. |

|

||

Очистка поковок. Очистку |

|

||

поковок от окалины производят |

|

||

в дробеструйных установках, |

Рис. 6.8. Схема обрезки облоя (а) |

||

|

|||

галтовочных |

барабанах или |

и прошивки перемычки (б) |

|

|

|||

травлением.

73

Правка поковок. В результате термической обработки, неравномерного охлаждения после штамповки, застревания поковки в ручье и последующего извлечения ее, при обрезке облоя, а также ударов при транспортировке может происходить искажение формы (коробление). Горячую правку поковок производят на отдельном оборудовании (молот или пресс) или на обрезном прессе совместно с обрезкой облоя или после нее. Иногда правку поковок осуществляют в чистовом ручье основного штампа после обрезки облоя. Холодную правку производят на гидравлических прессах после термической обработки и очистки поковок от окалины.

Калибровку применяют для повышения точности формы и размеров поковки, для снижения шероховатости поверхности. Производят калибровку чаще в холодном состоянии при незначительной пластической деформации на чеканочных прессах.

Готовые поковки после контроля и необходимых испытаний передаются на склад готовой продукции и затем в механические цеха на дальнейшую обработку.

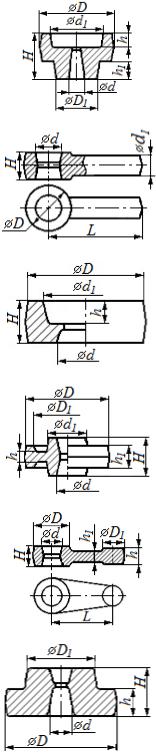

Штампованные поковки можно разделить на шесть типов (см. рис. 6.9), технология получения которых существенно отличается [7].

I. Круглые в плане поковки: шестерни, фланцы, прямоугольные крышки и т. п. имеют небольшую высоту. Для них требуется предварительная операция – осадка с последующей штамповкой в черновом и чистовом ручьях или только в чистовом (при группе сложности С1или С2).

II. Поковки удлинённой формы имеют переменное по длине поперечное сечение, поэтому необходимо фасонирование заготовки в ковочных вальцах или в заготовительных ручьях с последующей штамповкой.

III. Поковки с изогнутой в плоскости разъема штампа осью, кроме фасонирования, требуют гибку заготовки перед штамповкой в гибочном ручье.

IV. Поковки с утолщением на концах целесообразно получать высадкой на ГКМ, а сравнительно короткие и в штампах КГШП.

V. Поковки с хвостовиком небольшой массы успешно получают прямым выдавливанием.

VI. Поковки типа стакана предпочтительно получать обратным или комбинированным выдавливанием.

74

Рис. 6.9. Характерные переходы горячей объемной штамповки:

а– эскизы поковок, б – эскизы переходов:

1– исходная заготовка, 2 – протяжка или вальцовка, 3 – подкатка, 4 – выдавливание, 5 – высадка, 6 – разгонка, 7 – осадка,8 – гибка,

9 – штамповка в черновом ручье, 10 – штамповка в чистовом ручье

75

Расчёт размеров элементов заготовки и поковки, их изменение по переходам в результате деформирования производят из условия постоянства объёма отдельных частей, так и поковки в целом.

Содержание работы

Работа включает изучение особенностей технологии горячей объёмной штамповки и штамповой оснастки, выбор исходной заготовки и переходов штамповки при выполнении индивидуального задания, подготовку отчета.

Последовательность выполнения работы

Для успешного выполнения лабораторной работы нужно самостоятельно изучить состав и назначение оборудования в поточной линии ГОШ, последовательность технологического процесса изготовления типовых поковок, правила выбора исходных заготовок и переходов штамповки.

Работа включает в себя два опыта и рассчитана на два занятия. До начала занятий следует выполнить необходимые расчёты и подготовить исходные данные для оформления отчёта (см. п. 1÷5 последовательности выполнения работы и п. 1÷7 содержания отчёта).

Опыт 1. Штамповка круглой в плане поковки

1.Изучите чертежи поковки “шестерня” и штампа (см. рис. 6.10). Штамп состоит из двух половин, имеет в центре ручей по форме и

размерам поковки и осадочную площадку в переднем углу. По всему периметру ручья выполнена облойная канавка.

2. Рассчитайте размеры исходной заготовки, объём которой

,

где Vп – объём поковки; Vпер – объём перемычек; Vуг – объём металла, теряющегося при нагреве (в данной работе равен 0); Vоб – объём облоя.

Объём облоя определяется по формуле:

,

где Fок – площадь поперечного сечения облойной канавки; Lп –длина облойной канавки (периметр поковки в плане).

76

Рис. 6.10. Чертеж поковки, переходы штамповки и конструкция штампа

В данном опыте Vп = 62 см3, Vпер = 0,85 см3, Fок = 1,36 см2, Lп = 25 см. Диаметр заготовки dисх выбирают по сортаменту проката после рас-

чета по формуле:

|

|

(0,8 1,0) |

|

|

|

|

|||

d |

|

3 V |

|||||||

|

исх |

|

|

|

|

|

|

исх . |

|

|

|

|

Lисх |

|

4Vисх |

||||

Необходимая длина заготовки |

|

2 |

определяется при выпол- |

||||||

|

|

|

|

|

dисх |

||||

нении условия: 1,25dисх Lисх 2,5dисх.

77

3.Изучите последовательность операций штамповки, выполните операционные эскизы (см. рис. 6.10) и проставьте все недостающие размеры.

4.Определите усилие пресса, необходимое для штамповки:

|

|

b |

|

|

|

b |

|

|

|

|

bм Lп |

|

|

||||

P σst 1,5 |

м |

|

|

м |

h м |

|||

|

|

|

2hм |

|

|

|

||

|

|

|

|

|

|

|

|

|

|

|

|

2h |

|

|

|

0,375 1,25 ln D |

|

об |

Sп |

, |

||

|

hоб |

|

|

|

|

|

|

|

D |

|

|||

где st – напряжение текучести материала при температуре штамповки (для свинца st = 15...20 МПа); hм = 2 мм и bм = 7,5 мм – толщина и ширина мостика облойной канавки; hоб = 2 мм – толщина облоя; D – диаметр поковки в плане; Sп – площадь поковки в плоскости разъема штампа.

5.Произведите штамповку поковки с фиксацией усилия штамповки в соответствии с технологической картой и инструкцией по технике безопасности. После выполнения каждого перехода необходимо определить размеры изделия с оценкой их погрешности и причин появления дефектов.

6.Оформите отчёт.

Опыт 2. Штамповка удлинённой поковки

1.Изучите чертежи поковки и штампа (рис. 6.2).

Длина рычага превышает более чем в 2 раза ширину, поэтому по-

ковка относится к типу удлинённых поковок. Для получения переменного поперечного сечения в штампе кроме чистового ручья предусмотрены для фасонирования заготовки заготовительные ручьи: протяжной (слева) и подкатной (справа).

В протяжном ручье можно уменьшить поперечные размеры концевой или средней части заготовки и увеличить соответственно длину этого участка. Обычно протяжной ручей предназначен для протяжки заготовки на квадратное сечение за несколько ударов с кантовкой заготовки вокруг оси на 90º и подачей ее вдоль оси.

Подкатной ручей служит для придания заготовке формы тела вращения с коническим и сферическим участками. Формоизменение заготовки в подкатном ручье осуществляют также за несколько ударов с кантовкой заготовки вокруг оси.

Штамповка рычага в производственных условиях осуществляется в следующей последовательности:

1) резка проката на заготовки длиной Lисх на пресс-ножницах;

78

2)нагрев до заданной температуры;

3)фасонирование заготовки на ковочных вальцах или в заготовительных ручьях молотового штампа;

4)штамповка в основных ручьях на молоте;

5)обрезка облоя и удаление перемычек в обрезных штампах на кривошипном прессе.

2.Рассчитайте значения и постройте на миллиметровой бумаге эпюры сечений и диаметров (см. рис. 5.2, а) для выбранных на поковке характерных поперечных сечений, в которых площадь Fпi существенно различается.

Вэтих сечениях определяют значения эпюры сечений Fэi и диаметров dэi:

Fэi Fпi 2 0,6 0,8 Fок ; dэi 1,13

Fэi ,

Fэi ,

где Fок = 0,8 см2 – площадь поперечного сечения облойной канавки. Постройте профиль фасонной заготовки путем упрощения профиля

эпюры диаметров при сохранении постоянства объема на отдельных участках (см. рис. 6.2, а).

3. Выберите диаметр исходной заготовки dисх по сортаменту проката и рассчитайте ее длину. Диаметр dисх должен быть больше на 2...5 % или равен наибольшему значению эпюры диаметров фасонной заготовки после ее выравнивания и упрощения.

Длину заготовки Lисх и объём заготовки Vисх определите по аналогии с опытом 1 (п. 2). Для рассматриваемой поковки рычага Vп = 28 см3,

Vпер = 1,2 см3 и Lп = 20 см.

4.Изучите технологию штамповки. Выполните операционные эскизы (см. рис. 6.11, б) с простановкой недостающих размеров, получаемых расчетным путем.

5.Произведите фасонирование заготовки в протяжном, а затем в подкатном ручье штампа, используя безопасные приёмы работы. Размеры изделия по переходам занесите на операционные эскизы. Отштампуйте поковку в чистовом ручье. Зафиксируйте усилие штамповки. Измерьте размеры поковки и сравните их с заданными. Оцените качество поковки. Укажите причины несоответствия формы и размеров. Отразите сложности процесса штамповки и причины появления дефектов.

6.Оформите отчёт.

79

Рис. 6.2. Чертеж поковки (а), переходы штамповки (б) и штамп (в) для штамповки рычага

80

Содержание отчёта

1.Сущность, основные виды и назначение горячей объёмной штамповки. Характерные типы поковок и последовательность их производства.

2.Чертеж заданной поковки и ее характеристика по типу и сложности.

3.Расчёт размеров исходной заготовки.

Примечание: Для опыта 2 провести расчёт и построение эпюры сечений, эпюры диаметров и профиля фасонной заготовки.

4.Расчёт усилия штамповки (см. опыт 1).

5.Эскизы штампов (см. рис. 6.10 и 6.11).

6.Последовательность основных операций штамповки с операционными эскизами и фактическими размерами изделий.

7.Виды дефектов поковок при штамповке и причины их появления.

8.Выводы о необходимости использованных переходов штамповки; о соответствии расчётных и фактических размеров заготовки и поковки, а также силовых параметров штамповки. Оценка качества поковки.

Примечание: Отчёт по каждому опыту оформляется отдельно.

9.Номер, формулировка и исходные данные индивидуального задания (табл. 6.1) «Выбор исходной заготовки и разработка технологии объёмной штамповки».

9.1. Чертеж поковки по индивидуальному заданию. 9.2. Расчёт массы поковки и выбор исходной заготовки.

9.3. Последовательность операций для изготовления данной поковки.

Таблица 6.1

Индивидуальное задание

№ |

Эскиз поковки |

|

|

Размеры поковки, мм |

|

|

||||

п/п |

|

|

|

|

|

|

|

|

||

D |

D1 |

d |

d1 |

H |

h |

h1 |

L |

|||

|

||||||||||

1. |

|

120 |

100 |

70 |

- |

90 |

60 |

20 |

- |

|

|

|

|

|

|

|

|

|

|

|

|

2. |

|

110 |

90 |

60 |

- |

80 |

50 |

18 |

- |

|

|

|

|

|

|

|

|

|

|

|

|

3. |

|

100 |

80 |

50 |

- |

70 |

40 |

15 |

- |

|

|

|

|

|

|

|

|

|

|

|

|

4. |

|

90 |

70 |

40 |

- |

60 |

30 |

12 |

- |

|

|

|

|

|

|

|

|

|

|

|

|

5. |

|

80 |

60 |

30 |

- |

50 |

25 |

10 |

- |

|

|

|

|

|

|

|

|

|

|

|

|

81

Окончание таблицы 6.1

№ |

Эскиз поковки |

|

|

Размеры поковки, мм |

|

|

||||

п/п |

|

|

|

|

|

|

|

|

||

D |

D1 |

d |

d1 |

H |

h |

h1 |

L |

|||

|

||||||||||

|

|

|

|

|

|

|

|

|

|

|

6. |

|

160 |

120 |

60 |

130 |

120 |

40 |

50 |

- |

|

|

|

|

|

|

|

|

|

|

|

|

7. |

|

140 |

100 |

50 |

110 |

100 |

30 |

40 |

- |

|

|

|

|

|

|

|

|

|

|

|

|

8. |

|

120 |

80 |

40 |

90 |

80 |

25 |

30 |

- |

|

|

|

|

|

|

|

|

|

|

|

|

9. |

|

100 |

60 |

30 |

70 |

60 |

20 |

25 |

- |

|

|

|

|

|

|

|

|

|

|

|

|

10. |

|

80 |

50 |

30 |

60 |

50 |

15 |

20 |

- |

|

|

|

|

|

|

|

|

|

|

|

|

11. |

|

100 |

- |

60 |

45 |

55 |

- |

- |

200 |

|

|

|

|

|

|

|

|

|

|

|

|

12. |

|

80 |

- |

50 |

40 |

50 |

- |

- |

180 |

|

|

|

|

|

|

|

|

|

|

|

|

13. |

|

70 |

- |

40 |

35 |

45 |

- |

- |

170 |

|

|

|

|

|

|

|

|

|

|

|

|

14. |

|

60 |

- |

30 |

25 |

35 |

- |

- |

160 |

|

|

|

|

|

|

|

|

|

|

|

|

15. |

|

50 |

- |

30 |

20 |

30 |

- |

- |

150 |

|

|

|

|

|

|

|

|

|

|

|

|

16. |

|

160 |

- |

70 |

120 |

60 |

40 |

- |

- |

|

|

|

|

|

|

|

|

|

|

|

|

17. |

|

140 |

- |

60 |

100 |

50 |

30 |

- |

- |

|

|

|

|

|

|

|

|

|

|

|

|

18. |

|

120 |

- |

50 |

80 |

50 |

25 |

- |

- |

|

|

|

|

|

|

|

|

|

|

|

|

19. |

|

100 |

- |

40 |

60 |

40 |

20 |

- |

- |

|

|

|

|

|

|

|

|

|

|

|

|

20. |

|

80 |

- |

30 |

50 |

40 |

15 |

- |

- |

|

|

|

|

|

|

|

|

|

|

|

|

21. |

|

160 |

130 |

60 |

90 |

50 |

20 |

40 |

- |

|

|

|

|

|

|

|

|

|

|

|

|

22. |

|

150 |

120 |

50 |

80 |

40 |

18 |

30 |

- |

|

|

|

|

|

|

|

|

|

|

|

|

23. |

|

140 |

110 |

40 |

70 |

30 |

15 |

25 |

- |

|

|

|

|

|

|

|

|

|

|

|

|

24. |

|

120 |

90 |

30 |

60 |

25 |

12 |

20 |

- |

|

|

|

|

|

|

|

|

|

|

|

|

25. |

|

100 |

80 |

20 |

40 |

20 |

10 |

18 |

- |

|

|

|

|

|

|

|

|

|

|

|

|

26. |

|

90 |

70 |

50 |

- |

55 |

- |

20 |

160 |

|

|

|

|

|

|

|

|

|

|

|

|

27. |

|

80 |

60 |

50 |

- |

50 |

- |

18 |

150 |

|

|

|

|

|

|

|

|

|

|

|

|

28. |

|

70 |

50 |

40 |

- |

45 |

- |

15 |

140 |

|

|

|

|

|

|

|

|

|

|

|

|

29. |

|

60 |

40 |

30 |

- |

35 |

- |

12 |

130 |

|

|

|

|

|

|

|

|

|

|

|

|

30. |

|

50 |

30 |

20 |

- |

30 |

- |

10 |

110 |

|

|

|

|

|

|

|

|

|

|

|

|

31. |

|

120 |

90 |

60 |

- |

80 |

40 |

- |

- |

|

|

|

|

|

|

|

|

|

|

|

|

32. |

|

110 |

80 |

50 |

- |

70 |

35 |

- |

- |

|

|

|

|

|

|

|

|

|

|

|

|

33. |

|

100 |

70 |

45 |

- |

60 |

30 |

- |

- |

|

|

|

|

|

|

|

|

|

|

|

|

34. |

|

90 |

60 |

40 |

- |

50 |

25 |

- |

- |

|

|

|

|

|

|

|

|

|

|

|

|

35. |

|

80 |

50 |

30 |

- |

40 |

20 |

- |

- |

|

|

|

|

|

|

|

|

|

|

|

|

82