3 сем / ТКМ. Лаб. практикум_2022 - копия

.pdf1.Изучите основные механические характеристики материалов и методику построения диаграмм растяжения в координатах “напряжение σ – относительная деформация ε”.

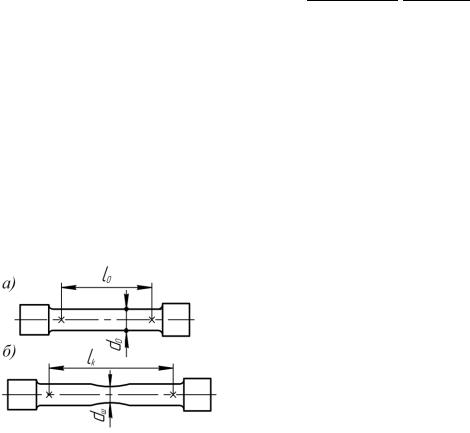

2.Получите индивидуальное задание (диаграмму растяжения и образец после испытания на одноосное растяжение) для самостоятельной работы по определению показателей прочности, пластичности и твёрдости. Укажите форму и исходные размеры образца.

3.Измерьте несколько раз штангенциркулем длину полученной рабочей части lк образца и диаметр шейки dш. Проведите измерение диаметра лунки dотп лупой Бринелля для определения твёрдости. Результаты измерений и усредненные значения lк, dш и dотп занесите в таблицу П. 1 протокола измерений, форма которого представлена в приложении к данной работе. Выполните расчёт твёрдости HB по формуле 2.1 (в данной работе принять P = 30000 Н, D = 10 мм). Нарисуйте эскизы образцов с размерами.

4.Определите по заданному масштабу на диаграмме растяжения «усилие P – удлинение ∆l» числовые значения усилий: P0,2 и Pв. Рассчитайте по указанному исходному диаметру образца σ0,2 и σв, используя формулы 2,5÷2.7. Полученные значения занесите в таблицу П. 2 протокола измерений (см. приложение к данной работе).

5.Определите величины lк и lр на диаграмме растяжения, выполните расчёты для δ5, δр и Ψ, используя формулы 2.8 и 2.9. Полученные значения занесите в таблицу П. 2 протокола измерений.

6.Постройте зависимость напряжения σi от относительной деформации εi, используя значения σпц, σ0,2 и σв и дополнительные расчетные значения σi в двух-трех точках.

7.Сравните полученные экспериментальные значения σ0,2, σв, δ, Ψ и HB

сданными таблицы 2.1 и укажите марку стали, механические свойства которой наиболее близки к характеристикам исследуемого материала.

8.Составьте отчёт по индивидуальному заданию.

Содержание отчёта

1.Наименование работы.

2.Краткое описание механических свойств металлов.

33

3.Эскизы образца до и после испытания с указанием результатов измерений и усредненных значений lк, dш и dотп (см. табл. П 1).

4.Схема измерения твёрдости (рисунок).

5.Расчет твёрдости НВ исследуемого материала.

6.Расчет показателей прочности: σ0,2 и σв.

7.Расчет показателей пластичности: δ5, δр и Ψ.

8.Диаграммы растяжения: P = f (∆l) и σ = f (ε).

9.Выводы о соответствии свойств стали справочным данным.

10.Приложение. Протокол измерений (по далее приведенной форме).

Приложение к работе 2

ПРОТОКОЛ ИЗМЕРЕНИЙ

клабораторной работе «Механические свойства сталей» Дата проведения эксперимента «___» _____________20__г.

1.Условия проведения эксперимента

1.1.Оборудование: ____________________________________________

2.1. Исходные размеры образца: l0 = мм; d0 = мм______________

3.1. Масштаб диаграммы растяжения «усилие P – удлинение ∆l»:

Pi |

– 1 мм = |

Н; ∆l |

i |

– |

мм |

__________________________________ |

4.1.Измерительные инструменты: _______________________________

2.Таблицы измерений

|

|

|

|

|

Таблица П. 1 |

|

Измерение размеров образца и диаметра отпечатка dотп |

||||||

|

|

|

|

|

|

|

Эскизы образца до (а) и |

|

Результаты измерений |

|

Среднее |

||

после испытания (б) |

|

|

значение |

|||

|

|

|

|

|

||

|

|

|

|

|

|

|

|

lк1 |

lк2 |

lк3 |

lк4 |

lк5 |

lкСР |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

dш1 |

dш2 |

dш3 |

dш4 |

dш5 |

dшСР |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

dотп1 |

dотп2 |

dотп3 |

dотп4 |

dотп5 |

dотпСР |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

34

Таблица П. 2

Механические свойства исследуемого материала и справочные характеристики выбранной марки стали

|

|

|

|

Механические свойства |

|

|

||||

|

|

|

|

|

|

|

|

|

|

|

Материал |

|

Прочность |

|

Пластичность |

Твёрдость |

|||||

|

|

|

|

|

|

|

|

|

||

P0,2, |

σ0,2, |

Pв, |

σв, |

δ5, % |

δр, % |

Ψ, % |

dотп, |

НВ, |

||

|

||||||||||

|

кН |

МПа |

кН |

МПа |

мм |

МПа |

||||

|

|

|

|

|||||||

|

|

|

|

|

|

|

|

|

|

|

Иссле- |

|

|

|

|

|

|

|

|

|

|

дуемый |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Таблич- |

|

|

|

|

|

|

|

|

|

|

ный |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

3. ВЛИЯНИЕ ХОЛОДНОЙ ПЛАСТИЧЕСКОЙ ДЕФОРМАЦИИ НА СТРУКТУРУ И СВОЙСТВА СТАЛИ

Цель работы: знание последствий холодной пластической деформации, способов снятия деформационного упрочнения (наклепа), изменения микроструктуры в процессе деформирования и после рекристаллизации; умение получать диаграммы упрочнения сплавов и определять сопротивление пластической деформации.

Общие сведения

Процесс холодной пластической деформации металлов сопровождается ростом числа дефектов кристаллической решетки, искривлениями плоскостей скольжения, появлением обломков кристаллитов в плоскостях скольжения, структурными превращениями по плоскостям скольжения и другими явлениями. Все это препятствует перемещению дислокаций, способствует их накапливанию и взаимодействию друг с другом. Это одна из причин деформационного упрочнения (наклепа) – рост значений прочностных характеристик металлов и уменьшение показателей пластичности.

Деформация приводит также к изменению формы зерен (рис. 3.1): зерна металла вытягиваются в направлении наиболее интенсивного течения металла с образованием волокнистой или слоистой структуры. Кристаллические решетки большинства зерен получают одинаковую ориенти-

35

ровку – возникает текстура деформации, которая создает кристаллическую анизотропию (разницу свойств по направлениям). Вид текстуры деформации определяется схемой действия главных напряжений, температурой деформации и природой деформируемого металла или сплава.

а) |

б) |

в) |

г) |

Рис. 3.1. Влияние пластической деформации на структуру металла:

а – отдельное зерно; б – металл до деформации; в – блоки зерен после деформации; г – волокнистая структура после деформации

Металл, подвергнутый пластическому деформированию, характеризуется термодинамическим неустойчивым состоянием. При нагреве металла подвижность атомов увеличивается, и начинают действовать процессы разупрочнения, сопровождающиеся улучшением структурного состояния и уменьшением плотности дислокаций.

Если температура нагрева достигает значения 0,25...0,3 от абсолютной температуры плавления Tпл металла, то протекает процесс возврата, сопровождающийся уменьшением искажения кристаллической решетки. Возврат мало влияет на размеры и форму зерен, текстура деформации сохраняется.

При нагреве до температуры (0,3...0,4) Tпл в металле происходит процесс рекристаллизации, при которой из-за тепловой активности атомов образуются равноосная структура, в которой зерна имеют приблизительно одинаковые размеры во всех направлениях. Зародыши зерен возникают в участках с повышенной плотностью дислокаций, постепенно они увеличиваются в размере за счет перехода к ним атомов от деформированных участков металла. Новые зерна обладают меньшей плотностью дислокаций, имеют неискаженную кристаллическую решетку. Рекристаллизация при-

36

водит к резкому снижению прочности при одновременном росте пластичности, т. е. наклеп почти полностью снимается. Существенно уменьшаются внутренние напряжения, повышается теплопроводность и снижается электросопротивление.

Сравнивая температуры деформации и рекристаллизации, можно говорить о горячей и холодной деформации. Если температура деформации выше температуры рекристаллизации, то деформацию называют горячей. Получаемое в процессе горячей деформации упрочнение металла сразу же полностью или частично снимается за счет рекристаллизации.

Если деформирование металла осуществляется ниже температуры рекристаллизации, то деформация считается холодной. Процесс холодной деформации сопровождается увеличением плотности дислокаций, образованием текстуры деформации и упрочнением металла. Последствия деформационного упрочнения можно устранить рекристаллизационным отжигом, температуру которого определяют в данной работе.

Содержание работы

Работа включает изучение последствий холодной пластической деформации и способа снятия деформационного упрочнения (наклепа), умения получения диаграммы упрочнения металлов и определения сопротивления пластической деформации, подготовки отчёта.

Последовательность выполнения работы

1.Изучите особенности холодной и горячей деформации, а также процессов, происходящих в деформированном металле при нагреве.

2.Получите индивидуальное задание (набор цилиндрических образцов, осаженных в холодном состоянии с различной степенью деформации, а затем подвергнутых отжигу при различных температурах) для самостоятельной работы по определению прочности и твёрдости. Исходные размеры образцов: высота H0 = 40 мм и диаметр D0 = 30 мм.

3.Измерьте штангенциркулем высоту образцов H. Результаты измерений H занесите в таблицу 3.1. Выполните эскизы образцов с размерами.

37

4. Рассчитайте степень деформации на образцах в относительной и

логарифмической форме : |

|

|

|

|

|

ε |

( H |

0 H1 ) 100 % |

; ε ln |

H1 |

, |

|

|

H0 |

|||

|

H0 |

||||

|

|

|

|

||

где Н0 и Н1 – высота образца до и после деформации, мм.

5. Измерьте диаметр отпечатка dотп на образцах и определите твёрдость образцов с различной степенью деформации. Выполните расчет твёрдости HB по формуле 2.1 (в данном опыте P = 30000 Н, D = 10 мм). Результаты измерений и расчёта занесите в табл. 3.1.

Таблица 3.1

Механические свойства сплава после деформации

Номер |

|

Высота |

Степень деформации |

Твёрдость |

0,2 |

, |

|||

измере- |

Материал |

образца |

|

|

|

|

|||

, % |

' |

dотп, |

НВ, |

||||||

МПа |

|||||||||

ний |

|

Н, мм |

мм |

МПа |

|||||

|

|

|

|

|

|||||

|

|

|

|

|

|

|

|

|

|

1 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

2 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

6. Определите напряжение текучести s, т. е. сопротивление материала пластической деформации.

Напряжение текучести можно определить путем построения диаграмм истинных напряжений при растяжении или сжатии, нахождения значений предела текучести 0,2 на образцах, изготовленных из материала, подвергнутого предварительной холодной деформации (например, прокаткой при различной степени деформации). Эти методы являются точными, но трудоемкими.

В данной работе для определения напряжения текучести s производят измерение твёрдости и расчёт условного предела текучести по эмпирической зависимости, полученной путем сравнения значений 0,2 и НВ для углеродистых и малолегированных конструкционных сталей, твёрдость которых более 1500 МПа:

σ0,2 0,367 HB 240 МПа.

38

Значение предела текучести 0,2 образца с заданной степенью предшествующей деформации будет равно напряжению текучести s при этой степени деформации.

7.Постройте график зависимости твёрдости НВ от степени деформации .

8.Постройте диаграмму упрочнения сплава, т. е. зависимость s от степени деформации в логарифмической форме .

9.Изучите под микроскопом шлифы образцов с различной степенью деформации, а также подвергнутых отжигу. Зарисуйте и опишите вид зерен металла.

10.Измерьте твёрдость образцов с заданной деформацией исх и подвергнутых нагреву до температуры 200, 400, 600 и 800 °С. Результаты замеров занесите в табл. 3.2.

11.Постройте график зависимости твердости НВ от температуры нагрева с указанием температуры рекристаллизации.

12.Оформите отчёт и сделайте выводы о влиянии степени деформации

итемпературы отпуска на твёрдость, прочность, пластичность и сопротивление деформации с анализом графиков и полученных результатов.

|

|

|

|

|

|

|

Таблица 3.2 |

||

|

Твердость деформированного сплава после отпуска |

||||||||

|

|

|

|

|

|

|

|

|

|

Номер |

Состояние |

|

dотп, мм / твёрдость НВ, МПа |

|

|

|

|||

измере- |

образцов |

До нагрева |

|

Температура отпуска образцов, °С |

|

||||

ний |

исх, % |

|

|

|

|

|

|

|

|

|

200 |

400 |

600 |

|

800 |

|

|||

|

|

|

|

||||||

|

|

|

|

|

|

|

|

|

|

1 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

2 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Содержание отчёта

1.Сущность деформационного упрочнения и рекристаллизации.

2.Эскизы исходной заготовки и образцов после осадки с размерами.

3.Микроструктура сплава в исходном, деформированном и отожженном состоянии.

39

4.Предел текучести 0,2 деформированных образцов (см. табл. 3.1) и твёрдость НВ сплава после нагрева (см. табл. 3.2).

5.Пример расчета степени деформации и условного предела текучести.

6.График зависимости твёрдости НВ от температуры нагрева.

7.Диаграмма упрочнения сплава s = f ( ).

8.Выводы о влиянии степени деформации и температуры нагрева на структуру и свойства холоднодеформированного металлического сплава.

4.ИССЛЕДОВАНИЕ СВОЙСТВ ИЗДЕЛИЙ ИЗ ПОРОШКОВЫХ

МАТЕРИАЛОВ

Цель работы: знания основных технологических возможностей и области применения порошковой металлургии; умения проектировать изделия из композиционных материалов.

Общие сведения

Порошковая металлургия включает в себя производство порошковых материалов, приготовление требуемых композиций, формование (прессование) деталей и их спекание [5]. Полученные полуфабрикаты иногда подвергают дополнительно пластическому деформированию, пропитке специальными составами, термической обработке.

При производстве изделий из порошковых материалов существенно сокращаются отходы материала и трудоемкость изготовления. Спеченные изделия имеют высокую точность, и механическая обработка может быть исключена. Кроме того, становится возможным получать детали с уникальными свойствами из компонентов, не сплавляющихся друг с другом (медь-графит; металл-асбест; металл-пластмасса и т. д.).

Формование осуществляют в специальных пресс-формах (рис. 2.1), куда засыпается требуемая по массе или объему порция порошкового материала. Под действием усилия пресса материал уплотняется и принимает форму будущего изделия. Чем выше давление формования, тем больше уплотнение и меньше пористость. Однако получить пористость, близкую к нулю, невозможно из-за ограниченной прочности пресс-формы и разрушения самих частиц материала.

40

Формование сопровождается деформированием частиц при их взаимном контакте, образуется механическое сцепление частиц, и изделие сохраняет полученную конфигурацию после выталкивания из пресс-формы.

Для приобретения требуемой прочности изделия после формования спекают при температуре θсп, которая на 10...30 % меньше абсолютной температуры плавления самого легкоплавкого компонента. Спекание осуществляют в вакууме или защитной атмосфере. В процессе спекания происхо-

дит диффузия атомов и соединение частиц с образованием металлических связей в зонах контакта. После спекания материал имеет достаточно высокую прочность, а при малой пористости – прочность, соизмеримую с прочностью компактных материалов. Если спеченные изделия подвергают пластическому деформированию, то плотность повышается и становится близкой к плотности компактного материала.

Из порошковых компонентов получают композиционные материалы для деталей машин и приборов; антифрикционные и фрикционные материалы; пористые фильтрующие элементы; режущий инструмент и т. д.

В качестве материалов для деталей машин применяют железный порошок с добавками графита и легирующих элементов (никель, хром, молибден и др.), а также порошок из углеродистых и легированных сталей. Могут быть использованы и порошки из цветных металлов и сплавов. Детали машин из порошковых материалов успешно работают как при малых нагрузках (крышки, шайбы, кольца, втулки), так и при значительных, включая динамические (шестерни, храповики, кулачки). Прочность спеченных конструкционных материалов в значительной степени определяется технологией производства и в первую очередь зависит от достигнутой плотности.

41

Антифрикционные материалы должны иметь малый коэффициент трения и хорошую износостойкость. Данные материалы создают на основе порошков бронзы, меди. Они содержат твёрдые смазки (графит, сульфиды, пластмассы). Износостойкость порошковых материалов в несколько раз превышает износостойкость бронзы, баббита. Кроме того, спеченные материалы с заданной пористостью после пропитки в смазочных жидкостях могут длительное время работать без принудительной смазки (узлы трения электрических машин, текстильных машин). Металлопластмассовые материалы успешно работают в вакууме, агрессивных средах и в широком диапазоне температур от +280 до -200 °С.

Фрикционные материалы имеют большой коэффициент трения, высокую износостойкость и термостойкость, успешно работают в тормозных и передаточных устройствах различных машин. Широкое распространение получили материалы на основе железа с добавками асбеста; оксидов кремния, алюминия; карбидов хрома, бора, кремния.

Пористые фильтрующие элементы отличаются значительной проч-

ностью, химической стойкостью, жаропрочностью по сравнению с традиционными материалами (ткань, сетки, керамика). Детали из спеченных фильтрующих материалов имеют широкий диапазон пористости и тонкости очистки. Для производства фильтров, способных работать в агрессивных средах и при высокой температуре, используют порошки из бронзы, коррозионно-стойкой стали, сплавов на основе никеля, титана.

Элементы твердосплавного режущего инструмента в виде пластин различной формы получают формованием и спеканием из порошкообразных карбидов вольфрама, титана и тантала. В качестве связующего компонента используют кобальт, а также никель и молибден. Твёрдые сплавы имеют высокую твердость, износостойкость и теплостойкость до 1000 °С.

Содержание работы

Работа включает изучение основных технологических возможностей порошковой металлургии, влияния давления формования на плотность заготовок и пористости спеченных заготовок на механические свойства прессовок, умения получать изделия из порошка с заданным уровнем эксплуатационных свойств, а также подготовку отчёта.

42