3 сем / ТКМ. Лаб. практикум_2022 - копия

.pdf

Рис. 11.7. Изготовление отливок способом литья по выплавляемым моделям

143

Из всех видов данный вид литья отличает самая большая длительность технологического процесса. Наибольший эффект достигается при производстве деталей, в структуре себестоимости которых весомую долю составляют затраты на металл и фрезерную обработку, особенно при применении труднообрабатываемых высоколегированных и инструментальных сплавов.

Литье в металлические формы. Сущность способа состоит в получении литых деталей путем заливки расплава в многократно используемую металлическую форму (кокиль). Кокиль обычно состоит из двух полуформ с вертикальной или горизонтальной плоскостью разъема, иногда со сложной (комбинированной) поверхностью разъема. Неразъемный кокиль применяют в тех случаях, когда отливка имеет простую конфигурацию.

Перед заливкой расплава в кокиль поверхности рабочей полости и разъема очищают от загрязнений; проверяют легкость перемещения подвижных частей, точность их центрирования и надежность крепления. Затем на поверхность рабочей полости и металлических стержней наносят пульверизатором или кистью слой теплозащитного покрытия (облицовка и краска), которое защищает кокиль от резкого нагрева и схватывания с отливкой и регулирует скорость охлаждения отливки, что предопределяет свойства металла отливки. Для лучшего сцепления облицовки и краски с рабочими поверхностями кокиль нагревают до температуры 150…200 °С газовыми горелками или электронагревателями.

После нанесения огнеупорного покрытия кокиль нагревают до рабочей температуры 150…350 °С, значение которой определяется химическим составом заливаемого сплава, толщиной стенок и размерами отливки. При сборке кокилей устанавливают (если он предусмотрен) песчаный или металлический стержень. Затем полуформы соединяют и скрепляют специальными зажимами, после чего производят заливку кокиля расплавом. Для уменьшения обжатия металлического стержня при затвердевании и охлаждении отливки, после того как металл приобретает достаточную прочность стержень «подрывают», т. е. частично извлекают из отливки до ее удаления из кокиля. После охлаждения отливки до заданной температуры кокиль раскрывают, окончательно извлекают металлический стержень и удаляют отливку из кокиля. Песчаный стержень из отливки выбивают после

144

извлечения отливки из кокиля, а затем отделяют литники, прибыли и выпоры.

Кокиль практически неподатлив и интенсивно препятствует усадке отливки, что может вызвать коробление отливки, появление внутренних напряжений и трещин в отливке. Расположение отливки в форме, способ подвода расплава и вентиляционная система должны обеспечивать удаление воздуха и газов из кокиля при заливке расплава.

Литье в кокиль позволяет в 2...3 раза повысить производительность труда в результате исключения операций приготовления формовочной смеси и формовки, уменьшения объема вредных для здоровья работающих операций выбивки форм, очистки отливок от пригара, обрубки. Для получения отливок заданного качества (требуемых механических свойств, структуры, плотности, шероховатости, точности размеров) легче осуществлять регулирование технологических параметров процесса.

К недостаткам этого процесса следует отнести высокую стоимость кокиля, «отбел» поверхностного слоя в чугунных отливках и трудность получения тонкостенных отливок из-за высокой интенсивности охлаждения расплава в кокиле, ограниченную стойкость кокиля при получении стальных и чугунных отливок.

Литье под давлением. Сущность способа заключается в том, что расплав заполняет металлическую форму и кристаллизуется в ней под избыточным давлением, после чего форму раскрывают и отливку удаляют. По способу создания давления различают: литье под поршневым и газовым давлением, вакуумное всасывание, жидкую штамповку. Наиболее распространено формообразование отливок под поршневым давлением в литьевых машинах с горячей или холодной камерой сжатия.

В литьевой машине первого типа камера сжатия находится в тигле и сообщается с ним отверстием, через которое в нее поступает расплав. При движении поршня вниз отверстие перекрывается, и расплав по обогреваемому каналу поступает в полость пресс-формы, подогреваемой до температуры 150…240 °С. После затвердения отливки поршень возвращается в исходное положение, а остатки расплава из канала сливаются в камеру прессования. Пресс-форма раскрывается, отливка выталкивается из нее толкателями, после чего пресс-форма закрывается, и цикл повторяется.

145

В литьевой машине с холодной камерой сжатия расплавленный металл подается в разливочном ковше и заливается непосредственно в камеру прессования.

Литье под давлением по сравнению с литьем в разовые формы позволяет снизить трудоемкость изготовления деталей в 10…12 раз при экономии металла до 30…40 %; получать отливки с минимальными припусками на механическую обработку, с отверстиями диаметром до 1 мм, с наружной и внутренней резьбой с шагом 0,7 мм. Отливки характеризуются высокими механическими свойствами, а сам процесс отличается высокой производительностью (до 500 отливок в час) и значительно меньшим загрязнением окружающей среды.

Центробежное литье. Сущность способа состоит в заливке жидкого металла во вращающуюся металлическую или керамическую форму. Жидкий металл за счет центробежных сил прижимается к стенкам формы, растекается вдоль них и затвердевает. По сравнению с литьем в песчаноглинистые и металлические формы центробежный способ литья обеспечивает более высокое качество отливок и увеличивает выход годного литья на 20…60 % за счет отсутствия расхода металла на прибыли и выпоры.

Центробежное литье даёт возможность без применения стержней получать полые отливки, а при последовательной заливке различных сплавов, например, стали и бронзы – биметаллические отливки. Длинные трубы и гильзы отливают на машинах с горизонтальной осью вращения, короткие втулки, кольца, зубчатые венцы – на машинах с вертикальной осью вращения.

Литейные свойства металлов и сплавов

Под литейными свойствами понимают совокупность технологических свойств, определяющих способность сплавов заполнять литейные формы и формировать качество литых заготовок. Основные литейные свойства сплавов: жидкотекучесть и усадка.

Жидкотекучесть – способность металлов и сплавов в расплавленном состоянии воспроизводить очертания отливки при заполнении полости литейной формы. Жидкотекучесть зависит от типа и химического состава сплава, температуры заливки, теплофизических свойств формы и

146

других факторов. Низкая жидкотекучесть сплава вызывает недоливы, искажение конфигурации и другие дефекты. Как правило, эти дефекты неисправимы и отливки с ними бракуются. Жидкотекучесть определяет наименьшую толщину стенки отливки.

Усадка – сокращение объема и линейных размеров отливки в процессе затвердевания и охлаждения. Величина усадки зависит от выше указанных факторов, прочности (жесткости) литейной формы и очертаний литой детали. Различают объемную и линейную усадку.

Объёмная усадка происходит в течение всего периода остывания отливки, но проявляется только в период затвердевания. В результате объёмной усадки образуются усадочные раковины и пористость, которые приводят к нарушению сплошности отливки и ухудшению эксплуатационных свойств литых деталей. Большинство отливок с такими дефектами бракуются.

Линейная усадка протекает от мо-

мента формирования каркаса отливки до полного охлаждения металла. В этот период в результате термического сжатия происходит сокращение линейных размеров. Линейная усадка вызывает уменьшение размеров отливки по сравнению с размерами формы. Для компенсации линейной усадки отливок на моделях предусматривают припуск на усадку.

В тех случаях, когда линейная усадка отливки в целом или ее отдельных частей затруднена из-за торможения со стороны формы при наличии выступающих элементов, а также из-за неравномерности остывания различных

частей отливки, возникают напряжения, которые приводят к искажению конфигурации литых деталей, появлению трещин и разрушению. Напряжения, образовавшиеся в результате усадки, резко снижают качество отли-

147

вок (точность размеров, прочность, надежность эксплуатации), а в некоторых случаях приводят к браку.

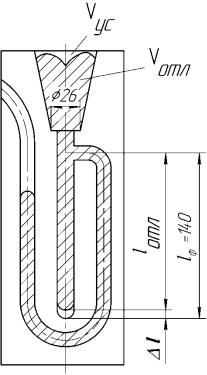

Литейные свойства металлов и сплавов определяют путем отливки технологических проб в форму, имеющую внутреннюю полость специальной конфигурации (рис. 11.8). Жидкотекучесть находят по длине участков

liотл залитого отводного канала формы, см: |

|

. |

(11.1) |

Объёмную усадку уоб определяют по разнице между объёмами полости конусной части формы Vф и полученной пробы Vотл:

(11.2)

где Vус – объём усадочной раковины.

Объём полости конусной части формы Vф соответствует объёму жидкого металла, объем пробы Vотл рассчитывают по размерам отливки с учетом усадочной раковины.

Линейную усадку определяют по разнице длины вертикального канала в форме и полученного холодного стержня в пробе. Величину линейной усадки ул рассчитывают по формуле:

(11.3)

где lф = 140 мм – длина канала в форме, мм; lотл – длина стержня, мм.

Содержание работы

Работа включает: изучение последовательности изготовления литейной формы и отливки, методики определения технологических свойств литейных сплавов; нахождение графиков зависимости жидкотекучести и усадки от температуры расплава, подготовку отчета.

Порядок проведения работы

1. Изучите до начала занятий материал о получении литых заготовок и технологических особенностях различных способов литья, о влиянии основных литейных свойств сплавов на качество отливок. Ознакомьтесь с

148

элементами модельной оснастки и последовательностью изготовления отливки в песчано-глинистой форме.

2. Выполните эскиз и зафиксируйте температуру заливки Т каждой технологической пробы. Измерьте длину цилиндрической части стержня l всех проб с точностью до 0,1 мм и результаты измерений запишите в таблицу 11.1. Рассчитайте значение линейной усадки ул для каждой пробы, используя формулу 11.3 и занесите его в таблицу 11.2.

|

|

|

|

|

|

|

|

Таблица 11.1. |

|

|

|

Результаты измерений и расчетных данных |

|

|

|||||

|

|

|

|

|

|

|

|

|

|

№ |

Т, ºС |

l, мм |

d, мм |

D, мм |

H, мм |

Vотл, см3 |

|

h, мм |

Vус, см3 |

п/п |

|

||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

1 |

600 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

2 |

700 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

3 |

800 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

3. Измерьте на заданных пробах размеры конусной части. Рассчитайте объёмы отливки Vотл и усадочной раковины Vус, которую допускается считать правильным конусом высотой h. Объём отливки определить по формуле:

где Н – высота отливки, мм; D и d – диаметр основания и верхнего сечения усеченного конуса (пробы), мм. Данные измерений и расчетов запишите в таблицу 11.1. Найдите для каждой пробы по формуле 11.2 значение объемной усадки уоб и занесите его в таблицу 11.2.

4. Измерьте длину отводной части на пробах, результаты измерений запишите в таблицу 11.2.

5.Постройте графики зависимости жидкотекучести j, объемной и линейной усадки от температуры заливаемого расплава.

6.Выполните анализ полученных результатов, отметив влияние температуры расплава на литейные свойства сплавов, минимальную толщину стенок отливок и образование дефектов в литых деталях.

7.Выполните индивидуального задания в соответствии с данными таблицы 11.3 и содержанием п. 7 следующего раздела и составьте отчёт.

149

|

|

|

|

Таблица 11.2. |

|

|

Сводная таблица литейных свойств сплава |

|

|||

|

|

|

|

|

|

№ |

Температура за- |

Жидкотекучесть |

Объемная усадка |

Линейная усадка |

|

ливки сплава |

|||||

п/п |

j, см |

уоб,% |

ул, % |

||

Т, С |

|||||

|

|

|

|

||

|

|

|

|

|

|

|

600 |

|

|

|

|

|

|

|

|

|

|

|

700 |

|

|

|

|

|

|

|

|

|

|

|

800 |

|

|

|

|

|

|

|

|

|

|

Содержание отчёта

1.Название и цель работы.

2.Сущность литейного производства, основные литейных свойства сплавов и их влияние на качество отливок. Эскиз отливки (пробы).

3.Результаты измерений и расчетные данные с примерами расчета

(таблица 11.1).

4.Расчет жидкотекучести, линейной и объемной усадки и сводная таблица литейных свойств сплава (таблица 11.2).

5.Графики зависимости жидкотекучести, линейной и объемной усадки от температуры расплава.

6.Выводы о влиянии температуры заливаемого сплава на литейные свойства сплавов, минимальную толщину стенок отливок и образование дефектов в литых деталях.

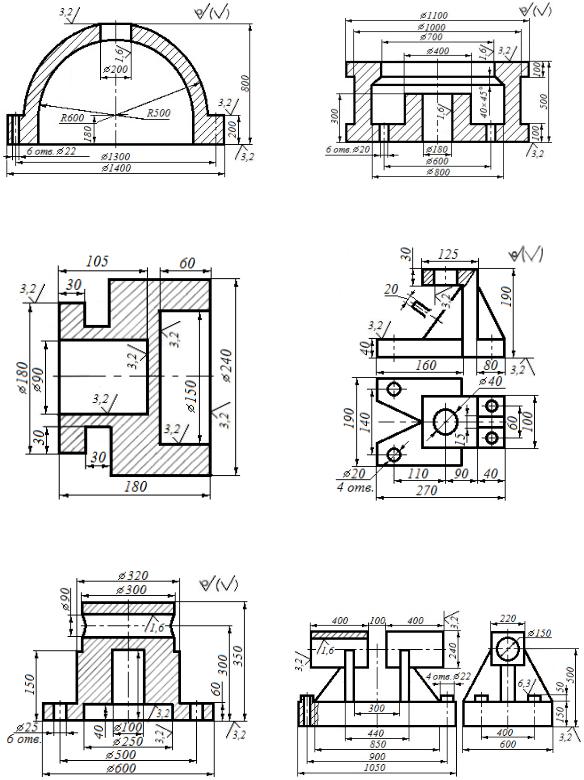

7.Номер и исходные данные индивидуального задания (табл. 11.3). Индивидуальное задание: «Устройство и последовательность

изготовления литейной формы».

7.1.Эскиз детали с указанием всех возможных вариантов положения отливки в форме.

7.2.Эскиз технологичной отливки.

7.3.Эскизы модели и стержня для выбранного положения отливки в

форме.

7.4.Эскиз литейной формы с указанием опок, стержней, прибыли и элементов литниковой системы.

7.5.Последовательность изготовления литейной формы.

150

|

Таблица 11.3. |

Индивидуальные задания |

|

|

|

Вариант 1. Полусфера |

Вариант 2. Корпус |

|

|

Вариант 3. Ползун |

Вариант 4. Кронштейн |

|

|

Вариант 5. Корпус |

Вариант 6. Стойка |

|

|

151

Продолжение таблицы 11.3

Вариант 7. Стойка |

Вариант 8. Кронштейн |

Вариант 9. Втулка |

Вариант 10. Корпус |

Вариант 11. Кронштейн |

Вариант 12. Опора |

152