3 сем / ТКМ. Лаб. практикум_2022 - копия

.pdfособенностей подготовки заготовок (наличие разделки кромок и вид сварного шва);

2.6. Запишите в протоколе измерений (Приложение к работе 9) технический паспорт электрода, его диаметр и длину;

3.6. Проведите клеймение и определите вес исходных заготовок; 4.6. Проследите за сваркой заготовок, соблюдая правила техники

безопасности для сварочных работ. Зафиксируйте среднее значение сварочного тока Iсв и время горения дуги t0.

Примечание. Опыт повторить 2...3 раза при смене пространственного положения сварного шва или с использованием электродов разных марок.

5.6. Очистите сварной шов от шлака и брызг расплавленного металла. Определите расход сварочно-наплавочных материалов, измерив длину электрода и взвесив каждое сварное изделие. Результаты измерений занесите в таблицу П.1 протокола измерений;

6.6. Рассчитайте по формулам 9.11÷9.15 коэффициенты наплавки αн, расплавления αр и потерь ψ, производительность П сварки:

αн |

Gн |

/ Iсв |

t0 |

|

, |

(9.11) |

|

|

|

|

|

||

αр |

Gр |

/ Iсв |

t0 |

|

, |

(9.12) |

|

|

|

|

|

где αр – коэффициент расплавления, характеризующий массу расплавленного электрода (стержня) в единицу времени при токе 1 А, г/А∙ч; Gр – масса расплавленного электрода, определяемая по разности масс электрода до и после сварки:

G ρ l |

l |

πd 2 |

/4 |

, |

(9.13) |

|

р |

эл |

св |

э |

|

||

где ρ – плотность металла электрода (ρ = 7,85 г/см3); lэ и lсв – длина электрода до и после сварки, см; dэ – диаметр электрода, см.

Коэффициент потерь металла электрода при сварке на угар и разбрызгивание ψ, % :

ψ |

Gр |

Gн |

100 % (1 |

|

α |

н |

) 100 % , |

(9.14) |

Gр |

|

|

||||||

|

|

|

αр |

|

||||

Производительность сварки П, г/ч определите по формуле: |

|

|||||||

|

|

|

П αн Iсв , |

|

|

|

|

(9.15) |

123

Скорость сварки vсв, м/ч, определите по формуле 9.10. Расчетные данные занесите в таблицу П.2 протокола.

7.6. Оформите отчёт и сделайте выводы о влиянии условий проведения и параметров сварки на расход электродов и производительность сварочного процесса.

Содержание отчёта

1.Наименование работы.

2.Номер, формулировка и исходные данные индивидуального задания (табл. 9.2) «Определение технологических параметров ручной дуговой сварки».

3.Эскиз заданного сварного шва с указанием его размеров и обозначением сварного соединения (ГОСТ, вид, способ сварки и вспомогательные знаки).

4.Марка, обозначение и характеристики выбранного электрода.

5.Расчёты напряжения и силы сварочного тока Iсв по формулам (9.1) и (9.5), полной и эффективной тепловой мощности дуги по формулам (9.2) и (9.3). Сводная таблица результатов расчета (по форме таблицы 9.3).

6.Расчёты по формулам (9.6)÷(9.10) массы наплавленного металла Gн, времени горения дуги t0, полного времени T и скорости сварки vсв, расхода электродов Gм и электроэнергии Pэ (таблица 9.4)

7.Сварочное оборудование и его характеристики.

8.Приложение. Протокол измерений (по далее приведенной форме).

9.Выводы о влиянии параметров сварочного процесса на условия ее выполнения

Приложение к работе 9

ПРОТОКОЛ ИЗМЕРЕНИЙ

к лабораторной работе «Технология ручной дуговой сварки» Дата проведения эксперимента «___» _____________20__г.

1. Условия проведения эксперимента

1.Сварочное оборудование: _____________________________________

2.Марка электрода: ___________________________________________

3.Вид шва: ___________________________________________________

124

4. Исходные размеры образцов: длина образцов L = |

мм; |

толщина |

||||||||||||

металла S0 = |

мм; масса исходных заготовок Gисх, = |

г. |

|

|

||||||||||

2. Таблица измерений |

|

|

|

|

|

|

|

|

||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

Таблица П. 1 |

|

|

Измерение размеров электрода и параметров сварки |

|||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

||

№ опыта |

|

Размеры электрода, мм |

|

Параметры сварки |

||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

dэ |

|

lэ |

lсв |

Iсв, А |

|

t0, ч |

|

Gн, г |

|

Gр, г |

|||

|

|

|

|

|

|

|||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

1 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

2 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

3. Результаты расчёта |

|

|

|

|

|

|

|

|

||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

Таблица П. 2 |

|

|

|

Расчетные характеристики сварочного процесса |

|

|

||||||||||

|

|

|

|

|

|

|

|

|

|

|

||||

№ опыта |

αн, г/А∙ч |

αр, |

г/А∙ч |

|

ψ, % |

|

П, г/ч |

|

|

vсв, м/ч |

||||

1 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

2 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

10. ИССЛЕДОВАНИЕ ВЛИЯНИЯ ХИМИЧЕСКОГО СОСТАВА СПЛАВОВ НА СВАРИВАЕМОСТЬ

Цель работы: знания методики технологических испытаний материалов на свариваемость, основных дефектов сварного шва и причин их возникновения; умения оценить свариваемость сплавов при известном химическом составе и правильно выбрать материал для сварного изделия.

Общие сведения

Технологические свойства сплавов при сварке оцениваются свариваемостью, т. е. способностью образовывать соединения, равнопрочные с основным металлом, без разрушения и трещин. На свариваемость сплавов влияют их механические свойства, в первую очередь пластичность, химический состав, а также условия сварки (температура изделий и окружающей среды, режим последующего охлаждения).

125

Испытания сплавов на свариваемость проводят различными методами. Наиболее простым испытанием является заварка кольцевой V-образной проточки на металлических пластинах (рис. 10.1) ручной дуговой сваркой. При этом можно обеспечить различные условия сварки: с предварительным подогревом изделия, при комнатной температуре, а также при отрицательной температуре (на морозе). Данное условие можно создать при охлаждении пластины водой, подаваемой снизу. Этот прием соответствует также сварке толстолистовых деталей и сварке при воздействии атмосферных осадков вне производственных помещений.

Основными дефектами сварных соединений, зависящими от квалификации сварщика, являются непровары, подрезы, наплывы, газовые и шлаковые включения. Коробление изделия, микро- и макротрещины появляются из-за неравномерного теплового расширения и усадки – уменьшения размеров шва при кристаллизации металла.

В зоне сварного шва происходит локальная пластическая деформа-

ция, вызывающая появление дефектов в виде трещин при недостаточной пластичности материала. Вероятность появления трещин, которые в сварных изделиях недопустимы, зависит от химического состава сплава (например, от содержания углерода в стали), определяющего пластические свойства и склонность к закалке.

Рис. 10.1. Образец для оценки свариваемости

126

Основные способы улучшения свариваемости:

1.Выбор для сварных изделий высокопластичных материалов.

2.Предварительный подогрев деталей, повышающий пластичность стали, снижающий перепады температуры, а также скорость охлаждения зоны сварки.

3.Термическая обработка (отжиг) после сварки для снятия внутренних напряжений и получения требуемой микроструктуры.

Исходя из химического состава, все конструкционные стали разделяют по свариваемости на четыре группы, которые требуют различных условий сварки для обеспечения надежного равнопрочного сварного соединения.

I группа – хорошо сваривающиеся стали. К ним относятся стали углеродистые с содержанием углерода менее 0,25 %, а также малолегированные стали с содержанием углерода менее 0,2 %. Эти стали свариваются без

трещин при температуре окружающей среды до –20 С, так как они обладают высокой пластичностью и не подвержены закалке.

II группа – удовлетворительно сваривающиеся стали. У них содержание углерода или его эквивалента находится в пределах 0,25...0,35 %. Эти стали свариваются без дефектов при температуре окружающей среды выше 5 С. В иных случаях, а также при толщине металла более 25 мм необходим подогрев перед сваркой до температуры 50...100 С.

III группа – ограниченно сваривающиеся стали. Имеют содержание углерода или его эквивалента 0,35...0,45 %. Эти стали для обеспечения равнопрочного соединения требуют подогрев деталей перед сваркой до температуры 100...200 С и термическую обработку после сварки.

IV группа – плохо сваривающиеся стали. Это стали с содержанием углерода или его эквивалента более 0,5 %. В данном случае должны быть осуществлены предварительный подогрев до температуры 250...350 С и термообработка после выполнения сварки.

Содержание работы

Работа включает: изучение методики технологических испытаний материалов на свариваемость, основных дефектов сварного шва и причин

127

их возникновения; умения оценить свариваемость сплавов при известном химическом составе и правильно выбрать условия сварки и термической обработки сварного изделия, составление отчёта

Последовательность выполнения работы

1.Укажите сущность сварки плавлением и свариваемости сталей и сплавов.

2.Изобразите схему ручной дуговой сварки с обозначением основных элементов сварочного процесса.

3.Ознакомьтесь с методикой оценки свариваемости и выполните эскиз образца для оценки свариваемости (см. рис. 10.1).

4.Определите эквивалентное содержание углерода Cэ сплавов заданных образцов и группу их свариваемости (I, II, III, IV), используя формулу:

,

где Cэ – эквивалентное содержание углерода, %, позволяющее оценить влияние химического состава на свариваемость сталей при содержании в них легирующих элементов до 5 %; C, Mn, Ni, Cr, Mo, V – содержание в стали углерода, марганца, никеля, хрома, молибдена или ванадия, %.

5.Изучите с помощью лупы качество сварного шва, выявите наличие (отсутствие) трещин в сварном шве и/или в зоне термического влияния. Заполните таблицу 10.1 (см. Приложение к работе 10).

6.Объясните причины возникновения сварных трещин. Укажите в таблице 10.2 условия бездефектной сварки для различных групп стали и чугуна, вид термической обработки после сварки изделий.

7.Сопоставьте группы сталей по свариваемости для всех рассматриваемых технологических проб и объясните в выводах причины возникновения сварных трещин.

8.Оцените свариваемость сталей, чугуна и цветных сплавов по индивидуальному заданию к работе 1 (см. табл. 1.5).

9.Оформите отчёт по работе.

Содержание отчёта

1. Название и цель работы.

128

2.Сущность сварки плавлением. Свариваемость сталей и сплавов.

3.Схема ручной дуговой сварки с обозначением основных элементов сварочного процесса.

4.Эскиз образца для оценки свариваемости с изображением сварного шва и его дефектов.

5.Расчет эквивалентного содержания углерода для заданных марок сплавов. Определение группы стали по свариваемости.

6.Результаты расчетов и визуального осмотра образцов на наличие трещин в сварных швах (см. табл. 10.1).

7.Рекомендации по условиям бездефектной сварки заданных групп сталей и чугуна (см. табл. 10.2).

8.Выводы о причинах фактических дефектов на пробах.

9.Номер, исходные данные индивидуального задания и оценка свариваемости заданных материалов (см. табл. 10.3).

Приложение к работе 10. Пример оформления фрагмента отчета

«Исследование влияния химического состава сплавов на свариваемость»

6. Эквивалентное содержание углерода. Группа стали по свариваемости. Наличие и виды дефектов сварных швов.

|

|

|

|

|

|

Таблица 10.1 |

|

|

|

Условия сварки, наличие и вид дефектов |

|

||||

|

|

|

|

|

|

|

|

|

|

|

|

Условия сварки пробы |

|||

№ |

|

C, |

Группа |

|

|

|

|

Сплав |

Предвари- |

Естественное |

Охлаждение |

||||

п/п |

Сэ,% |

стали |

тельный по- |

охлаждение |

водой (сварка |

||

|

|||||||

|

|

|

|

догрев |

на воздухе |

на морозе) |

|

|

|

|

|

|

|

|

|

1 |

10Г |

С 0,2 |

I |

– |

Нет |

Нет |

|

|

|

|

|

|

|

|

|

|

|

С=0,4 |

|

350 С |

Трещины в |

Трещины в |

|

2 |

40Х |

0Сэ=0, |

IV |

||||

Нет |

шве и в ЗТВ |

шве и в ЗТВ |

|||||

|

|

5 |

|

||||

|

|

|

|

|

|

||

|

|

|

|

|

|

|

|

7. Рекомендации по условиям бездефектной сварки заданных групп сталей и чугуна

129

|

|

Таблица 10.2 |

|

|

Рекомендации по бездефектной сварке |

||

|

|

|

|

|

|

Вид и режимы терми- |

|

Сплав |

Условия бездефектной сварки |

ческой обработки |

|

|

|

сварного изделия |

|

|

|

|

|

1-ой группы |

Естественные условия, допустима сварка |

не требуется |

|

на морозе при температуре до –20 С |

|||

|

|

||

|

|

|

|

2-ой группы |

|

|

|

|

|

|

|

3-ей группы |

|

|

|

|

|

|

|

4-ой группы |

|

|

|

|

|

|

|

|

1. Холодная сварка: |

|

|

Чугун |

2. Горячая сварка: |

|

|

|

|

||

|

|

|

|

8.Выводы о причинах фактических дефектов на пробах: __________

9.Оценка свариваемости заданных материалов.

|

|

|

|

|

Таблица 10.3 |

|

Свариваемость сталей и сплавов |

|

|||

|

|

|

|

|

|

Заданная |

Химиче- |

Углеродный |

Сваривае- |

|

Условия бездефектной |

ский состав |

эквивалент |

|

|||

марка |

мость |

|

сварки |

||

сплава |

Сэ, % |

|

|||

|

|

|

|

||

|

|

|

|

|

|

|

0,4 % С, |

|

Плохо сва- |

|

Подогрев до |

40ХН |

≈ 1 % Cr, |

0,57 |

риваемая |

|

200...300 С, после |

|

≈ 1 % Ni |

|

сталь |

|

сварки – отжиг |

|

|

|

|

|

|

|

0,1 % С, |

|

Ограниченно |

|

При наличии требова- |

10Х23Н18 |

23 % Cr, |

>0,5 |

|

ний к МКК подогрев |

|

свариваемая |

|

||||

|

18 % Ni |

|

|

до 350 С |

|

|

|

|

|

||

|

|

|

|

|

|

|

|

|

|

|

при толщине > 10 мм с |

АК7Ц9 |

≈ 7 % Si, |

|

|

|

предварительным ме- |

≈ 9 % Zn, |

– |

Хорошая |

|

стным или общим по- |

|

(АЛ11) |

|

||||

≈ 83 % Al |

|

|

|

догревом до темпера- |

|

|

|

|

|

||

|

|

|

|

|

туры 200 С |

|

|

|

|

|

|

130

11. ЛИТЕЙНОЕ ПРОИЗВОДСТВО

Цель работы: знание основ литейного производства и последовательности изготовления отливок; формирование представления о модельном комплекте и технологии изготовления литейной формы и отливки; умения выделять особенности литейного производства; развитие технологического мышления в области методов производства заготовок.

Общие сведения

Литейным производством называют процессы получения фасонных изделий (отливок) путем заливки расплавленного металла в полую форму, воспроизводящую конфигурацию и размеры будущей детали. Литьём изготавливают металлические отливки различной формы, размеров и массы с разной степенью точности и шероховатости поверхности, как в единичном, так и в массовом производстве.

В настоящее время доля деталей, изготовляемых из отливок, составляет 30...80 % от массы изделия (примерно 60 % у сельскохозяйственных машин, до 85 % у металлорежущих станков и прессового оборудования). Производство отливок может осуществляться различными способами. Среди них наиболее распространенным является литье в разовые песчаноглинистые формы.

Литьё в разовые песчано-глинистые формы

Производство отливок в разовых песчано-глинистых формах характеризуется универсальностью, доступностью формовочных материалов и относительно невысокой стоимостью. К недостаткам этого способа следует отнести: пониженные механические свойства материала, невысокую точность и грубую поверхность отливок, большой объем исходных материалов и значительные отходы, загрязняющие окружающую среду.

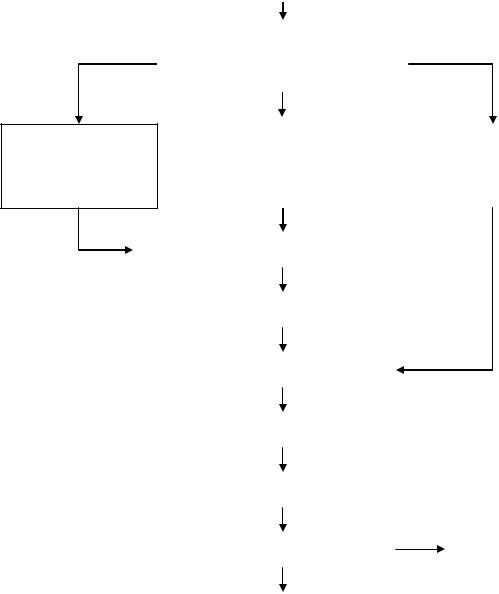

Технологический процесс производства отливок (рис. 11.1) состоит из ряда основных и вспомогательных операций, осуществляемых как параллельно, так и последовательно на различных участках литейного цеха. После разработки технологичной конструкции отливки производится проектирование и изготовление модельно-опочного комплекта оснастки (мо-

131

дели отливки и элементов литниковой системы, стержневые ящики, опоки и модельные плиты).

Изготовление

модельного

комплекта

Проектирование технологич- |

|

|

||

|

ной отливки |

|

|

|

|

|

|

|

|

|

|

|

|

|

Разработка технологического |

|

|

||

процесса и технологической |

|

|

||

|

документации |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Приготовление |

|

|

|

|

|

|

Приготовление |

|

|

формовочных и |

|

|

|

|

|

|

расплавленного |

|

|

стержневых смесей |

|

|

|

|

|

|

металла |

|

|

|

|

|

|

|

|

|

|

|

Изготовление стержней и полуформ |

|

|

||

|

|

|

|

|

|

|

|

|

|

|

Сборка форм |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Заливка форм |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Выбивка форм |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Очистка и обрубка отливок |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Исправление |

|

Контроль качества отливок |

|

||

|

|

|

дефектов |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Термообработка |

|

|

|

|

|

|

|

|

Рис. 11.1. Структурная схема получения отливок

Модель – приспособление, с помощью которого в литейной форме получают полость, которая по размерам и внешним очертаниям соответствует будущей отливке. Для получения отливок с отверстиями или углубле-

132