3 сем / ТКМ. Лаб. практикум_2022 - копия

.pdf

став, например 0,5Св-08ГС. В конце марки через дефис может быть указана буква: «О» – омедненная проволока, «Э» – для изготовления электродов, например 3Св-10ХМА-О; 2,5Св-06Х20Н11М3Т-Э.

Механические свойства металла сварного шва достигаются подбором химического состава металла электрода и его покрытия (см. рис. 9.5), в состав которого входят ионизирующие, газообразующие, шлакообразующие, раскисляющие, легирующие и связующие компоненты. Данные вещества обеспечивают:

стабильное горение дуги за счет присутствия в обмазке соединений щелочных металлов (K, Na) с низким потенциалом ионизации (мел, мраморная и гранитная крошка, полевой шпат и др.);

создание газовой атмосферы, образующейся при сгорании органических веществ (древесная мука, крахмал, целлюлоза, декстрин и другие), для защиты от взаимодействия с кислородом воздуха капель расплавленного металла электрода и сварочной ванны;

образование шлака на поверхности сварочной ванны за счет нали-

чия марганцевой руды, рутила (TiO2), плавикового шпата (CaF2), кремнезема, каолина и другие оксидов металлов;

раскисление металла сварочной ванны путем введения более актив-

ных к кислороду, чем железо, химических элементов (ферромарганец, ферросилиций, ферротитан, алюминий и другие);

легирование металла шва специальными компонентами (металлы и различные ферросплавы) для восполнения выгоревших в процессе нагрева легирующих элементов основного металла и придания наплавленному металлу нужных механических и эксплуатационных свойств.

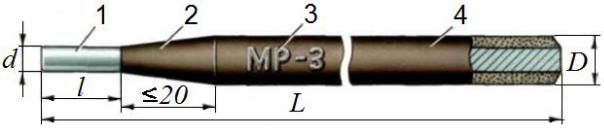

Рис. 9.5. Электрод для ручной дуговой сварки [8]: 1 – контактный участок электрода без покрытия, 2 – участок перехода, 3 – марка электрода, 4 – покрытие

113

Компоненты для покрытий предварительно дробят, сушат, смешивают в необходимых пропорциях, добавляя в качестве связующего элемента (крепителя) жидкое стекло (К2SiO2 или Na2SiO2) и пластификаторы (бетонит, каолин, декстрин, слюда и др.). После изготовления электроды сушат и прокаливают. При испытаниях электроды оценивают по устойчивости горения дуги, плавлению, защите металла сварочной ванны, пригодности для сварки в различных пространственных положениях, качеству формирования сварного шва, степени загрязнения окружающей среды (газы, пылевидные частицы), стойкости покрытий против механических повреждений (осыпание, скалывание) и др.

Классификация и обозначение электродов по ГОСТ 9466-75.

По назначению: У – для сварки углеродистых и низколегированных конструкционных сталей с σв ≤ 600 МПа; Л – для сварки легированных конструкционных сталей с σв ≤ 600 МПа; Т – для сварки легированных теплоустойчивых сталей; В – для сварки высоколегированных сталей с особыми свойствами (ГОСТ 10052); Н – для наплавки поверхностных слоев с особыми свойствами (ГОСТ 10051).

Подразделение электродов на типы производят согласно ГОСТ 9467, ГОСТ 10051 и ГОСТ 10052. Например, ГОСТ 9467-75 – «Электроды, покрытые металлические для ручной дуговой сварки конструкционных и теплоустойчивых сталей» выделяет 7 типов. Каждому типу электродов соответствует одна или несколько марок электродов. Разделение электродов на марки производят по стандартам или техническим условиям.

По толщине покрытия электроды разделяют в зависимости от отношения П = D/d, где D и d – диаметры покрытия и электрода (см. рис. 9.5): М – с тонким покрытием (П ≤ 1,2); С – со средним покрытием (1,2 < П ≤ 1,45); Д – с толстым покрытием (1,45 ˂ П ≤ 1,8); Г – с особо толстым покрытием (П > 1,8).

По видам покрытия: А – кислое, на основе оксидов железа и марганца, кремнезема, ферромарганца; Б – основное, содержащее плавиковый шпат, мрамор, мел; Ц – целлюлозное, состоящее в основном из органических материалов (целлюлозы, древесной муки, крахмала) и ферросплавов; Р – рутиловое, содержащее диоксид титана (рутил), ильменит и ферромар-

114

ганец; П – покрытия прочих видов; Ж – покрытие, содержащее более 20 % железного порошка; двойное обозначение покрытия смешанного типа.

По допустимым пространственным положениям при сварке или наплавке электродам присваивают код: 1 – для всех положений; 2 – для всех положений, кроме вертикального сверху вниз; 3 – для нижнего, горизонтального на вертикальной плоскости и вертикального снизу вверх; 4 – для нижнего и нижнего в лодочку.

По роду и полярности применяемого тока и номинальному напряжению холостого хода источника питания электроды обозначают цифра-

ми от 0 до 9. Например, цифрой 0 обозначают электроды, предназначенные для сварки или наплавки только на постоянном токе обратной полярности; цифрой 4 – любую полярность постоянного тока и напряжение холостого хода источника переменного тока 70 В.

|

|

|

Таблица 9.1. |

Род и полярность применяемого при сварке или наплавке тока |

|||

|

|

|

|

Рекомендуемая по- |

Напряжение холостого хода источника пере- |

|

|

лярность постоян- |

менного тока, В |

Обозначение |

|

ного тока |

|

|

|

Номинальное |

Предельное отклонение |

|

|

|

|

|

|

Обратная |

- |

- |

0 |

|

|

|

|

Любая |

|

|

1 |

|

|

|

|

Прямая |

50 |

±5 |

2 |

|

|

|

|

Обратная |

|

|

3 |

|

|

|

|

Любая |

|

|

4 |

|

|

|

|

Прямая |

70 |

±10 |

5 |

|

|

|

|

Обратная |

|

|

6 |

|

|

|

|

Любая |

|

|

7 |

|

|

|

|

Прямая |

90 |

±5 |

8 |

|

|

|

|

Обратная |

|

|

9 |

|

|

|

|

Структура условного обозначения электродов приведена на рисунке 9.6. Это обозначение указывают на этикетках или в маркировке коробок, пачек и ящиков с электродами. В документации на электроды их условное обозначение должно состоять из марки, диаметра, группы электродов и обозначения стандарта (ГОСТ 9466-75).

115

В условном обозначении электродов для сварки углеродистых и низколегированных конструкционных сталей с σв ≤ 600 МПа (согласно ГОСТ 9467-75) в группе индексов (см. рис. 9.6), указывающих характеристики наплавленного металла и металла шва, первые две цифры соответствуют минимальному значению σв (10-1 Н/мм2) третья – одновременно относительному удлинению δ и критической температуре хрупкости Тх (минимальная температура, при которой ударная вязкость на образцах с V- образным надрезом не менее 0,35 МДж/м2). Величины δ и Тх указаны в специальных таблицах. Если показания δ и Tx соответствуют разным индексам в таблице, то третий индекс указывают по δ, а затем в скобках приводят четвертый дополнительный индекс, характеризующий Тх.

Рис. 9.6. Структура условного обозначения электродов:

1 – тип; 2 – марка; 3 – диаметр, мм; 4 – назначение электродов; 5 – толщина покрытия электродов; 6 – группа индексов; указывающих характеристики наплавленного металла и металла шва по ГОСТ 9467-75, ГОСТ 10051-75 или ГОСТ 10052-75; 7 – вид покрытия; 8 – допустимые пространственные положения сварки или наплавки; 9 – род применяемого при сварке или наплавке тока, полярность постоянного тока и номинальное напряжение холостого хода источника питания сварочной дуги переменного тока частотой 50 ГЦ; 10 – обозначение стандарта (ГОСТ 9466-75); 11 – обозначение стандарта на типы электродов

(ГОСТ 9467-75, ГОСТ 10051-75 или ГОСТ 10052-75)

Примеры условных обозначений:

Электроды типа Э46А по ГОСТ 9467-75, марки УОНИ-13/45, диаметром 3 мм, для сварки углеродистых и низколегированных сталей – У, с толстым покрытием – Д, группы 2, с установленными по ГОСТ 9467-75 индексами – 432(5), указывающими характеристики наплавленного металла и металла шва (σв ≥ 44 кгс/мм2, δ ≥ 22 %, Tх = -40 °С), с основным по-

116

крытием – Б, для сварки во всех пространственных положениях – 1, на постоянном токе обратной полярности – 0:

Э46 А УОНИ 13/ 45 3,0 УД 2 |

ГОСТ |

9466 75, ГОСТ |

9467 75 |

|

Е 432( 5 ) Б10 |

||||

|

|

|

Электроды типа Э-09Х1МФ по ГОСТ 9467-75, марки ЦЛ-20, диаметром 4,0 мм, для сварки легированных теплоустойчивых сталей Т, с толстым покрытием Д, с установленной по ГОСТ 9467-75 группой индексов, указывающих характеристики наплавленного металла и металла шва, 27 (ударная вязкость не менее 3,5 кгс м/см2 при температуре 0 °С (2), длительная прочность регламентирована до температуры 580 °С (7)), с основным покрытием Б, для сварки во всех пространственных положениях 1 на постоянном токе обратной полярности 0:

Э 09 Х 1МФ ЦЛ 20 4,0 ТД |

ГОСТ |

9466 75, ГОСТ |

9467 75. |

|

Е 27 Б10 |

||||

|

|

|

Определение режимов сварки

Под режимом дуговой сварки понимают совокупность характеристик сварочного процесса, обеспечивающих получение сварного шва заданных размера, формы и качества. При ручной дуговой сварке (РДС) к таким характеристикам относятся диаметр электрода, сила сварочного тока, скорость сварки, время сварки и другие. Их подбирают в зависимости от свариваемого материала, формы и размера свариваемой детали, типа сварного соединения, положения шва в пространстве.

Различают следующие типы сварных соединений: стыковое, угловое, тавровое и нахлесточное (см. Приложение 1). Элементом сварного соединения является сварной шов, который по расположению в пространстве различается на нижний, горизонтальный, вертикальный и полочный.

Выбор диаметра электрода. Диаметр электрода dэ выбирают в зависимости от толщины свариваемого металла, положения шва в пространстве и катета шва. При сварке нижних швов диаметр электрода выбирают исходя из толщины деталей S:

Толщина металла S, мм |

До 3 |

...3 |

5 |

...5 |

10 |

12 |

...24 |

...30 |

60 |

|

|

|

|

|

|

|

|

|

|

Диаметр электрода dЭ, мм |

1,6...3 |

3... |

4 |

4... |

5 |

5... |

6 |

5... |

8 |

117

При сварке вертикальных швов не рекомендуется использовать электроды диаметром более 5 мм, а потолочных швов – диаметром более 4 мм, так как в этом случае легче предупредить стекание жидкого металла и шлака из сварочной ванны. При сварке многослойных швов для лучшего провара корня шва обычно первый шов сваривают электродом диаметром 3...4 мм, а последующие – электродами большего диаметра.

В процессе сварки необходимо поддерживать длину дуги LД в пределах (0,5...1,1)dэ. Рекомендуемую длину дуги, зависимую от типа и марки электрода и от положения шва в пространстве, указывают в паспорте

Длинная дуга (длина больше диаметра электрода) снижает устойчивость ее горения, уменьшает глубину проплавления, повышает частоту обрыва дуги при сварке, увеличивает потери (угар, разбрызгивание), ухудшает равномерность сварного шва, способствует более интенсивному окислению и азотированию расплавленного металла, а при сварке электродами с покрытием основного типа приводит к пористости металла. Короткая дуга обеспечивает наилучшее качество сварного шва.

Выбор силы сварочного тока. Сила сварочного тока зависит от диаметра электрода, от химического состава и теплопроводности свариваемого материала, длины рабочей части электрода, состава покрытия, положения шва в пространстве, скорости сварки и других факторов.

Для нижнего шва силу сварочного тока Iсв определяют по формуле:

, |

(9.4) |

где K – коэффициент плотности тока. Для стальных электродов K равен 40...55 А/мм. Меньшие значения K рекомендуют для легированных сталей, у которых при большом токе возможен перегрев металла из-за малого коэффициента теплопроводности. С увеличением тока возрастает производительность, однако перегрев электрода выше допустимых пределов приводит к снижению качества шва, повышенному разбрызгиванию металла и осыпанию покрытия. При недостаточном токе дуга неустойчива, часто обрывается, и в шве могут наблюдаться непровары.

Для электродов диаметром от 3 до 6 мм силу сварочного тока можно

рассчитать по формуле: |

|

, |

(9.5) |

Для электродов диаметром менее 3 мм – Iсв = 30 dэ. |

|

118

Сварочный ток увеличивают на 10...15 % по сравнению с расчетным значением Iсв при сварке угловых швов и при толщине свариваемых заготовок более 3dэ. При сварке вертикальных швов Iсв уменьшают на 10...15 %, а при сварке потолочных швов – на 15...20 % по сравнению с силой тока, выбранной для сварки в нижнем положении.

Силу сварочного тока можно повышать с увеличением скорости перемещения электрода и с уменьшением его рабочей длины. При сварке заготовок разной толщины диаметр электрода и силу сварочного тока подбирают по нижним предельным значениям, рекомендуемым для элемента соединения большей толщины.

Род и полярность тока зависит от свариваемого металла и марки электродов. Высокоуглеродистые и высоколегированные стали рекомендуется сваривать током обратной полярности. Обратную полярность применяют также при сварке электродами с основным покрытием и тонких деталей для предотвращения прожога. Для электродов, предназначенных для сварки постоянным и переменным током, предпочтение следует отдавать переменному току, как более экономичному.

Выбор рабочего напряжения дуги. Скорость сварки и напряжение дуги при ручной дуговой сварке устанавливает сам сварщик в зависимости от вида сварного соединения, свариваемого материала, марки электрода, положения шва в пространстве. Рабочее напряжение дуги Uд в зависимости от длины дуги lд определяют по формуле 9.1. Напряжение дуги при сварке изменяется обычно в пределах 16...30 В.

Масса наплавленного металла Gн, г, рассчитывают по формуле:

Gн Fшв L , |

(9.6) |

где Fшв – площадь поперечного сечения шва, см2; L – длина шва, см; ρ – удельная плотность наплавленного металла, г/см3 (для стали ρ = 7,8 г/см3).

Расход электродов Gм, кг, |

|

Gм Gн Kэ , |

(9.7) |

где Kэ = 1,4...1,7 – коэффициент, учитывающий расход электродов на 1 кг |

|

наплавленного металла. |

|

Основное технологическое время горения дуги, ч, |

|

t0 Gн / Iсв αн |

(9.8) |

119

где αн = 6...12,5 г/(А∙ч) – коэффициент наплавки, зависящий от материала стержня и состава покрытия, от рода и полярности тока. Меньшие значения соответствуют электродам с тонким покрытием.

Полное время сварки, ч, приближенно определяется по формуле:

, |

(9.9) |

где Kп – коэффициент использования сварочного поста (для ручной сварки

Kп = 0,5...0,55).

Скорость сварки vсв, м/ч, рассчитывают по формуле:

св L / t0 , |

(9.10) |

где L – длина шва, м; t0 – время горения дуги, ч.

Содержание работы

Работа включает: изучение сущности и назначения ручной дуговой сварки, выбор типа сварного шва и электрода для получения сварных конструкций; расчёт технологических параметров сварки и подготовку отчёта.

Порядок выполнения работы

1. Изучите по учебной литературе материал о сущности и технологических особенностях различных способов сварки. Получите индивидуальное задание (таблица 9.2) по определению технологических параметров сварки. Подготовьте до начала занятий исходные данные для отчета (см. п. 2÷5).

|

|

|

|

|

|

|

|

|

|

Таблица 9.2 |

||

|

|

Индивидуальные задания |

|

|

|

|

|

|||||

|

|

|

|

|

|

|

|

|

|

|

|

|

№ |

|

|

|

|

Толщина |

|

Длина шва L, |

|||||

Эскиз шва |

|

Материал |

металла S, мм |

|

|

мм |

|

|||||

п/п |

|

|

|

|

||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

A |

|

B |

|

C |

a |

|

b |

c |

|

|

|

|

|

|

|

|

||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

1. |

|

|

Ст3Гпс |

1 |

|

2 |

|

3 |

100 |

|

600 |

700 |

|

|

|

|

|

|

|

|

|

|

|

|

|

2. |

|

|

09Г2С |

2 |

|

3 |

|

1 |

200 |

|

500 |

600 |

|

|

|

|

|

|

|

|

|

|

|

|

|

3. |

|

|

08Х18Н10Т |

3 |

|

1 |

|

2 |

300 |

|

400 |

500 |

|

|

|

|

|

|

|

|

|

|

|

|

|

120

Окончание табл. 9.2

№ |

|

|

|

|

Толщина |

Длина шва L, |

|||||

Эскиз шва |

|

Материал |

металла S, мм |

|

мм |

|

|||||

п/п |

|

|

|

||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

A |

|

B |

|

C |

a |

b |

c |

|

|

|

|

|

|

|

||||||

|

|

|

|

|

|

|

|

|

|

|

|

4. |

|

|

20Х23Н18 |

2 |

|

6 |

|

5 |

100 |

800 |

400 |

|

|

|

|

|

|

|

|

|

|

|

|

5. |

|

|

12Х1МФ |

3 |

|

2 |

|

6 |

200 |

700 |

300 |

|

|

|

|

|

|

|

|

|

|

|

|

6. |

|

|

30ХН3А |

4 |

|

3 |

|

2 |

300 |

600 |

200 |

|

|

|

|

|

|

|

|

|

|

|

|

7. |

|

|

сталь 10 |

5 |

|

4 |

|

3 |

400 |

500 |

100 |

|

|

|

|

|

|

|

|

|

|

|

|

8. |

|

|

25Г |

3 |

|

7 |

|

5 |

200 |

700 |

300 |

|

|

|

|

|

|

|

|

|

|

|

|

9. |

|

|

20ХН2М |

4 |

|

8 |

|

6 |

300 |

600 |

200 |

|

|

|

|

|

|

|

|

|

|

|

|

10. |

|

|

15Х1М1ФЛ |

5 |

|

3 |

|

7 |

400 |

500 |

100 |

|

|

|

|

|

|

|

|

|

|

|

|

11. |

|

|

12X13 |

6 |

|

4 |

|

8 |

100 |

800 |

400 |

|

|

|

|

|

|

|

|

|

|

|

|

12. |

|

|

15Х25Т |

4 |

|

6 |

|

10 |

300 |

600 |

200 |

|

|

|

|

|

|

|

|

|

|

|

|

13. |

|

|

15Х1М1Ф |

6 |

|

8 |

|

4 |

400 |

500 |

100 |

|

|

|

|

|

|

|

|

|

|

|

|

14. |

|

|

17ГС |

8 |

|

10 |

|

6 |

100 |

800 |

400 |

|

|

|

|

|

|

|

|

|

|

|

|

15. |

|

|

сталь 30 |

10 |

|

4 |

|

8 |

200 |

700 |

300 |

|

|

|

|

|

|

|

|

|

|

|

|

16. |

|

|

09Г2СЮЧ |

4 |

|

6 |

|

10 |

200 |

700 |

300 |

|

|

|

|

|

|

|

|

|

|

|

|

17. |

|

|

20ХН |

6 |

|

8 |

|

4 |

300 |

600 |

200 |

|

|

|

|

|

|

|

|

|

|

|

|

18. |

|

|

20ХМЛ |

8 |

|

10 |

|

6 |

400 |

500 |

100 |

|

|

|

|

|

|

|

|

|

|

|

|

19. |

|

|

03Х18Н11 |

10 |

|

4 |

|

8 |

100 |

800 |

400 |

|

|

|

|

|

|

|

|

|

|

|

|

20. |

|

|

08Х18Н12Б |

2 |

|

6 |

|

5 |

100 |

800 |

400 |

|

|

|

|

|

|

|

|

|

|

|

|

21. |

|

|

15ХМ |

3 |

|

2 |

|

6 |

200 |

700 |

300 |

|

|

|

|

|

|

|

|

|

|

|

|

22. |

|

|

38ХГМ |

4 |

|

3 |

|

2 |

300 |

600 |

200 |

|

|

|

|

|

|

|

|

|

|

|

|

23. |

|

|

Ст3сп |

5 |

|

4 |

|

3 |

400 |

500 |

100 |

|

|

|

|

|

|

|

|

|

|

|

|

24. |

|

|

10ХСНД |

6 |

|

8 |

|

4 |

200 |

500 |

600 |

|

|

|

|

|

|

|

|

|

|

|

|

25. |

|

|

20Н2М |

8 |

|

10 |

|

6 |

300 |

400 |

500 |

|

|

|

|

|

|

|

|

|

|

|

|

26. |

|

|

12Х2МФБ |

10 |

|

4 |

|

8 |

100 |

800 |

400 |

|

|

|

|

|

|

|

|

|

|

|

|

27. |

|

|

08Х18Н12Т |

4 |

|

6 |

|

10 |

400 |

500 |

100 |

|

|

|

|

|

|

|

|

|

|

|

|

28. |

|

|

Х20Н12Т-Л |

4 |

|

6 |

|

10 |

300 |

400 |

500 |

|

|

|

|

|

|

|

|

|

|

|

|

29. |

|

|

12Х2М1 |

6 |

|

8 |

|

4 |

100 |

800 |

400 |

|

|

|

|

|

|

|

|

|

|

|

|

30. |

|

|

25ХГСА |

8 |

|

10 |

|

6 |

400 |

500 |

100 |

|

|

|

|

|

|

|

|

|

|

|

|

31. |

|

|

09Г2ФБ |

10 |

|

4 |

|

8 |

500 |

600 |

200 |

|

|

|

|

|

|

|

|

|

|

|

|

2. Выполните эскиз |

заданного сварного |

шва, |

указав |

его |

размеры. |

||||||

Определите вид сварного шва (см. Приложение 1) и приведите на эскизе

121

обозначение сварного соединения (ГОСТ, вид, способ сварки и вспомогательные знаки).

3. Выберите по толщине заготовок диаметр электрода, а по марке материала – тип электрода для ручной дуговой сварки, используя таблицы П2.1÷П2.4 (см. Приложение 2). Запишите в отчёт марку и обозначение электродов. Рассчитайте напряжение и силу сварочного тока Iсв, используя формулы (9.1) и (9.5) и приняв длину дуги LД = (0,5...1,1)dэ. Меньшие значения назначить для электродов с основным покрытием. Определите по формулам (9.2) и (9.3) полную и эффективную тепловую мощность дуги. Характеристики электродов и результаты расчетов занесите в таблицу 9.3.

|

|

|

|

|

|

|

|

Таблица 9.3 |

||

Характеристики электрода и параметры сварочного процесса |

|

|||||||||

|

|

|

|

|

|

|

|

|

|

|

Характеристики электрода |

|

Параметры сварочного процесса |

||||||||

|

|

|

|

|

|

|

|

|

|

|

Марка |

Диаметр |

αн, |

|

Kэ |

LД, мм |

UД, В |

Iсв, А |

Q, Дж/с |

|

Qэф, |

dэ, мм |

г/(А∙ч) |

|

|

Дж/с |

||||||

|

|

|

|

|

|

|

|

|||

|

|

|

|

|

|

|

|

|

|

|

4. Определите по таблице П3.1 (Приложение 3) площадь поперечного сечения шва Fн [10]. Рассчитайте по формулам (9.6)÷(9.10) массу наплавленного металла Gн, расход электродов Gм, время горения дуги t0, полное время T и скорость сварки vсв. Заполните таблицу 9.4.

Таблица 9.4

Характеристики шва и сварочного процесса

Характеристики шва

Характеристики сварочного процесса

Вид шва S, мм L, см Fшв, см3 Gн, г Gм, кг t0, час T, час vсв, м/ч

5.Выберите в Интернете сварочное оборудование и укажите его характеристики.

6.Экспериментальную часть работы выполнить в следующей последовательности:

1.6.Выполните эскиз сварного изделия с размерами и описанием

122