Технология машиностроения Гричачина

.pdfСанкт-Петербургский политехнический университет Петра Великого Институт металлургии, машиностроения и транспорта

Кафедра «Технология машиностроения»

Курсовой проект ТЕХНОЛОГИЧЕСКИЙ ПРОЦЕСС ИЗГОТОВЛЕНИЯ ДЕТАЛИ «Корпус»

Пояснительная записка

Студент группы 3331505/10101 |

Гричачина А. А. |

Преподаватель |

Степанов С.Н. |

Санкт-Петербург

2024

Санкт-Петербургский политехнический университет Петра Великого

ЗАДАНИЕ НА ВЫПОЛНЕНИЕ КУРСОВОГО ПРОЕКТА

студенту группы 3331505/10101 Гричачиной Алине Антоновне

1.Тема проекта: Технологический процесс изготовления детали "Корпус".

2.Срок сдачи студентом законченного проекта 16 декабря 2024 г.

3.Исходные данные к проекту: Чертеж детали "Корпус". Условия среднесерийного производства.

4.Содержание пояснительной записки: Введение, описание конструкции и назначения детали.

4.1.Анализ исходных данных для разработки технологического процесса.

4.1.1.Анализ чертежа детали.

4.1.2.Определение объема выпуска (исходно, технологический процесс разрабатывается для среднесерийного производства, а масса детали известна).

4.1.3.Оценка соответствия требований чертежа детали нормам и

правилам Единой системы конструкторской документации (ЕСКД).

4.1.4.Оценка технологичности с точки зрения механической обработки.

4.1.5.Формулирование технологических задач.

5.Определение класса детали и выбор в качестве аналога действующего типового технологического процесса.

5.1.Формулировка отличий детали-аналога.

5.2.Описание соответствующих изменений в типовом техпроцессе

6.Выбор исходной заготовки и методов ее изготовления.

6.1.Выбор заготовки по результатам расчета КИМ.

6.2.Окончательный выбор заготовки по результатам расчета ее стоимости с учетом черновой обработки.

7.План обработки отдельных поверхностей.

8.Технологический маршрут изготовления детали.

9.Выбор технологических баз.

10.Проектирование маршрутов изготовления детали в целом

11.Проектирование технологических операций.

12.Окончательный выбор оборудования, приспособлений, мерительного и режущего инструмента

13.Расчет режимов резания для одного технологического перехода и назначение режимов резания по нормативам для остальных переходов.

14.Расчет норм времени на операции.

15.Оформление технологической документации.

Примерный объём пояснительной записки 25-30 страниц машинописного текста.

16. Перечень графического материала: (с указанием обязательных чертежей и плакатов): Чертеж детали, чертеж заготовки, технологический процесс изготовления детали, включающий: титульный лист, маршрутную карту, операционные карты, карты эскизов, контрольную карту.

17. Дата получения задания: 05 сентября 2024 г.

Руководитель |

С.Н. Степанов |

|

(подпись) |

Задание принял к исполнению |

А.А. Гричачина |

|

(подпись студента) |

Оглавление

Введение |

..................................................................................................................................... |

4 |

|

1. |

Анализ .....................................................................................................исходных данных |

5 |

|

|

1.1. ................................................................................................. |

Анализ чертежа детали |

5 |

|

1.2.Определение ..............................................................................................объёма выпуска |

5 |

|

|

1.3. Оценка ......................................технологичности с точки зрения механической обработки |

6 |

|

|

1.4. Формулирование ............................................................................технологических задач |

7 |

|

2. |

Определение класса детали и выбор в качестве аналога действующего типового |

|

|

технологического ..........................................................................................................процесса |

8 |

||

3. |

Выбор ...............................................................исходной заготовки и методов её изготовления |

8 |

|

|

3.1. Выбор ....................................................................заготовки по результатам расчёта КИМ |

8 |

|

|

3.2. Окончательный выбор заготовки по результатам расчёта её стоимости с учётом черновой |

|

|

|

обработки .............................................................................................................................. |

11 |

|

4. |

План ...........................................................................обработки отдельных поверхностей |

14 |

|

5. |

Технологический ..............................................................маршрут изготовления детали |

15 |

|

6. |

Выбор ...............................................................................................технологических баз |

16 |

|

7. |

Проектирование .................................................................маршрута изготовления детали |

17 |

|

8. |

Проектирование ...........................................................................технологических операций |

20 |

|

|

8.1. Оборудование ........................., приспособления, измерительный и режущий инструмента |

20 |

|

|

8.2. Расчёт ............................................................................режимов резания тех. переходов |

20 |

|

|

8.3. Расчёт ....................................................................................норм времени на операции |

23 |

|

9. |

Оформление ......................................................................технологической документации |

24 |

|

Заключение ............................................................................................................................... |

25 |

||

Список литературы.................................................................................................................... |

26 |

||

Введение

Исходная деталь – корпус, является частью измерительного прибора и служит для перемещения измерительного прибора по колонке. Конструктивно корпус представляет из себя прямоугольный параллелепипед. Два резьбовых отверстия предусмотрены для зажатия винтами колонки в сквозном отверстии. В цилиндрической поверхности Корпуса предусмотрены отверстия для фиксации шпонки. Пазы на одной из граней предусмотрены для крепления измерительного прибора, а два отверстия – для фиксации.

В ходе работы необходимо разработать технологический процесс изготовления представленной детали. Для этого необходимо в первую очередь: провести анализ детали на технологичность, и, при необходимости, внести изменения в конструкцию для её обеспечения; определить объём выпуска детали и для конкретных условий сформулировать технологические задачи. Далее определяется класс детали, для которой разработан действующий типовой технологический процесс, служащий основой для дальнейшей разработки собственного технологического процесса.

Последующая работа определяет непосредственно: исходную заготовку для детали

испособ её получения, план обработки поверхностей и соответствующий ей технологический маршрут. Для конкретных операций определяются технологические базы

иразрабатываются маршруты технологических операции, для которых выбирается оборудование, мерительный и режущий инструмент, проектируется оснастка.

Заключительная часть — расчёт режимов обработки и норм времени на выполнение

операций.

По |

результатам |

разработки |

технологического |

процесса |

оформляется |

технологическая документация.

1.Анализ исходных данных

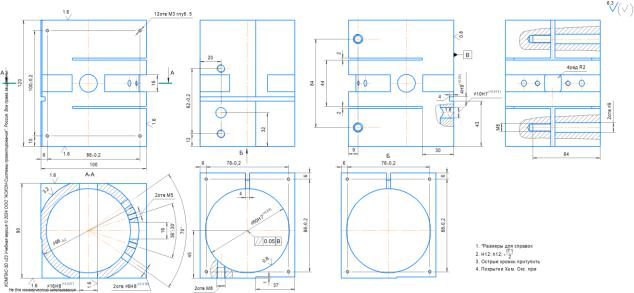

1.1.Анализ чертежа детали

Заданная деталь является корпусом, т. е. базовой деталью, служащей для размещения в них сборочных единиц и отдельных деталей. Характерная особенность корпусов – наличие опорных достаточно протяженных и точных плоскостей и отверстий.

Выданный вариант больше напоминает эскиз, так как у него отсутствует оформление, данные о материале, массе. У глухого отверстия М8 не показана глубина недореза, а у сквозного отверстия М8 – глубина резьбы. Для отверстий диаметром 10 не указано количество на детали. Допущена ошибка в виде Б, так как он показан перевернутым на чертеже. Вид перевернут на 180°.

Так же переделаны нименования вида и разреза, так как сначала обозначаются виды,

азатем разрезы, а после базы.

Врезультате проведенных изменений конструкции принято решение отказаться от отверстий М3, ранее крепивших кожух. Исходя из этого вид снизу не нужен.

На чертеже не указаны недорезы резьбы двух глубоких отверстий длиной 64, по ГОСТ 10549-80 назначена глубина недореза резьбы M8 с шагом P=1,25 – 5 мм. Так же для двух сквозных отверстий M8 не указана длина резьбы, принято решение сделать ее сквозной, дабы не выдерживать лишние размеры. Для отверстий диаметром 10 указано их число на детали – 2.

Для резьбовых отверстий назначена точность 6H.

1.2.Определение объёма выпуска

Задан среднесерийный тип производства. Основные технологические признаки данного типа производства:

1)Требуется высокая и средняя квалификация рабочих;

2)Ограниченная номенклатура производства;

3)Технологические процессы всех видов: типовые, групповые и единичные;

4)Используются все типы оборудования: универсальное и специализированное,

станки с ЧПУ, гибкие производственные модули; 5) Используются в качестве оснастки: сборно-разборные приспособления,

специализированные наладочные приспособления; 6) Используется предельный и универсальный контрольно-измерительный

инструмент. |

|

|

|

Воспользуемся следующей формулой (1) |

для определения количества деталей в |

||

партии выпуска: |

|

|

|

= |

∙ |

, |

(1) |

|

|||

|

|||

где: — объём выпуска; — периодичность запуска в днях; — количество рабочих дней в планируемом периоде выпуска.

Масса корпуса 3,22 килограмма (определена по трёхмерной модели, выполненной в САПР «КОМПАС»), для такой детали и данного типа производства характерна следующая программа годового выпуска [Таблица 1.8, 2] с количество производимых деталей от 501 до

5000 штук. Примем, что = 2500 штук в год, = 14 дням, а = 280 дней, тогда получаем:

= 2500 ∙ 14 = 125 шт. 280

1.3. Оценка технологичности с точки зрения механической обработки

Технологичность — это комплекс требований и показателей, которые характеризуют рациональность конструктивных решений с точки зрения эффективности производства. В

зависимости от вида изделия и типа его производства технологичность оценивается по-

разному. Рассмотрим исходный эскиз корпуса (показан на рисунке 1) и оценим его конструкцию с технологической точки зрения.

Материал корпуса — сталь 40. Она удовлетворительно обрабатывается резанием

(коэффициент обрабатываемости 0,7 для быстрорежущих сталей и 0,8 для твёрдых сплавов

[с.262, 8]) и подходит для оксидирование.

Вдетали нет сложных поверхностей, присутствуют требования высокого квалитета

инизких шероховатостей посадочных поверхностей, необходимость которых обоснована определением по ним присоединяемых изделий.

Вцелом, деталь можно считать технологичной, так как она использует доступный материал и не содержит сложных конструктивных элементов.

Окончательный чертёж детали представлен в приложении А в конце работы.

Рисунок 1 — Исходный эскиз вала

1.4.Формулирование технологических задач

Входе изготовления детали необходимо обеспечить:

1) Точность размеров:

—высоты стенок прямоугольного паза 4 точить с полем допуска H9;

—внутреннюю поверхность корпуса диаметром 80 точить с полем допуска H7;

—диаметры отверстия 10 сверлить с полем допуска H7, отверстия диаметром 16 с

допуском H8, двух отверстий диаметра 6 с допуском H8;

—Остальные размеры выполнить с общими допусками по ГОСТ 30893.1: Н12, h12,

±IT12/2.

2) Точность формы поверхностей не даны.

З) Точность расположения поверхностей:

—Допуск параллельности внутреннего диаметра 50 мкм.

—Остальные поверхности и их взаимное расположение выполнить с общими допусками по ГОСТ 30893.2 — Н.

4) Шероховатость поверхностей:

—Плоскую поверхность с пазами с шероховатостью не более 0,8 мкм;

—Остальные плоские поверхности детали с шероховатостью не более Ra 1,6 мкм;

—Внутреннюю цилиндрическую поверхность с шероховатостью не более 0,8 мкм;

—Внешнюю цилиндрическую поверхность с шероховатостью не более 3,2 мкм;

—Сквозное отверстие диаметром 16 с шероховатостью не более 1,6 мкм;

—Остальные поверхности выполнить с шероховатостью не более Ra 6,3 мкм.

2. Определение класса детали и выбор в качестве аналога действующего типового технологического процесса

Согласно классификатору ЕСКД подобную деталь можно определить следующим кодом — 731178, который расшифровывается следующим образом:

73 — класс деталей — детали - не тела вращения корпусные, опорные, емкостные; 1 — подкласс — корпусные без поверхности разъема (корпуса, цилиндры, блоки,

моноблоки, головки цилиндров, коробки передач и др.); 1 — группа — С плоской осн. базой с нар. поверхностью призматической;

7 — подгруппа — С плоскими вспомогат. базами, с двумя и более базовыми отв.

парал. и непарал. осн. базе; 8 — вид — комбинир.

Для данного вида детали в качестве основы для технологического процесса подходит типовой маршрут обработки вала (таблица П 1.16 [2])

Однако в данном маршруте присутствуют операции точения выточек, фасок, канавок и отсутствует операция фрезерования паза и цилиндрической поверхности. В остальном маршрут совпадает, необходимо лишь скорректировать некоторые операции и используемое для них оборудование. Потребуется несколько установов, чтобы обточить Корпус со всех сторон.

3. Выбор исходной заготовки и методов её изготовления

3.1. Выбор заготовки по результатам расчёта КИМ

Заготовки для детали предлагается получать нарезкой готового квадратного горячекатаного проката или литьем в кокиль.

Для проката назначим по 2 мм припуска с каждой стороны, тогда согласно ГОСТ

2591-2006 выбираем прокат размером 105 мм обычного класса точности В1. На торцы назначим по 2 мм припуска. Допуск на размер заготовки назначен согласно стандарту на прокат, а допуск на длину будет определяться методом отрезки, примем, что в нашем случае прокат будет нарезаться на пресс-ножницах с прямым ножом, тогда [с. 171, 7] точность резки будет в пределах от ±1 мм до ±6 мм, примем ±1 мм.

Эскиз полученной заготовки показан на рисунке 3.1.1

Рисунок 3.1.1 — Эскиз заготовки из горячекатаного квадратного проката Рассчитаем массу заготовки из проката (плотность 40Х р=7820 кг/м 3):

M = 2 ∙ ∙ = 0, 1052 ∙ 0,124 ∙ 7820 = 10,69 кг

Точность литья 10-5-15-10 ГОСТ Р 53464-2009 для детали из стали 40Л и серийного

производства, ряд припусков 8. Для литой заготовки припуск на мех обработку и усадку выполнен согласно ГОСТ Р 53464-2009. Масса заготовки:

M = 2 |

∙ ∙ − |

∙ 2 |

∙ ∙ |

= 0, 10642 ∙ 0,1256 ∙ 7820 − |

3,14∙0,07762 |

∙0,1256 ∙ 7820 = |

|

4 |

4 |

||||||

|

|

|

|

|

11,12-4,65=6,47 кг Эскиз полученной заготовки показан на рисунке 3.1.2.

Рисунок 3.1.2 — Эскиз литой заготовки Рассчитаем для каждой из заготовок коэффициент использования материала по

формуле (2):

К = Мдет,

Мзаг

Мдет— масса детали, кг; Мзаг— масса заготовки, кг.

Для заготовки из проката:

К = 10,693,23 =0,3

Для литой заготовки:

К = 3,236,47=0,5