- •Санкт-Петербургский политехнический университет Петра Великого

- •Задание на выполнение курсового проекта

- •Введение

- •Определение объёма выпуска

- •Оценка технологичности с точки зрения механической обработки

- •Формулирование технологических задач

- •Определение класса детали и выбор в качестве аналога действующего типового технологического процесса

- •Окончательный выбор заготовки по результатам расчёта её стоимости с учётом черновой обработки

- •План обработки отдельных поверхностей

- •Проектирование маршрута изготовления детали в целом

- •8.3. Расчёт норм времени на операции

- •Оформление технологической документации

Определение класса детали и выбор в качестве аналога действующего типового технологического процесса

Согласно классификатору ЕСКД подобную деталь можно определить следующим кодом — 731178, который расшифровывается следующим образом:

73 — класс деталей — детали - не тела вращения корпусные, опорные, емкостные;

1 — подкласс — корпусные без поверхности разъема (корпуса, цилиндры, блоки, моноблоки, головки цилиндров, коробки передач и др.);

1 — группа — С плоской осн. базой с нар. поверхностью призматической;

7 — подгруппа — С плоскими вспомогат. базами, с двумя и более базовыми отв. парал. и непарал. осн. базе;

8 — вид — комбинир.

Для данного вида детали в качестве основы для технологического процесса подходит типовой маршрут обработки вала (таблица П 1.16 [2])

Однако в данном маршруте присутствуют операции точения выточек, фасок, канавок и отсутствует операция фрезерования паза и цилиндрической поверхности. В остальном маршрут совпадает, необходимо лишь скорректировать некоторые операции и используемое для них оборудование. Потребуется несколько установов, чтобы обточить Корпус со всех сторон.

Выбор исходной заготовки и методов её изготовления

Выбор заготовки по результатам расчёта КИМ

Заготовки для детали предлагается получать нарезкой готового квадратного горячекатаного проката или литьем в кокиль.

Для проката назначим по 2 мм припуска с каждой стороны, тогда согласно ГОСТ 2591-2006 выбираем прокат размером 105 мм обычного класса точности В1. На торцы назначим по 2 мм припуска. Допуск на размер заготовки назначен согласно стандарту на прокат, а допуск на длину будет определяться методом отрезки, примем, что в нашем случае прокат будет нарезаться на пресс-ножницах с прямым ножом, тогда [с. 171, 7] точность резки будет в пределах от ±1 мм до ±6 мм, примем ±1 мм.

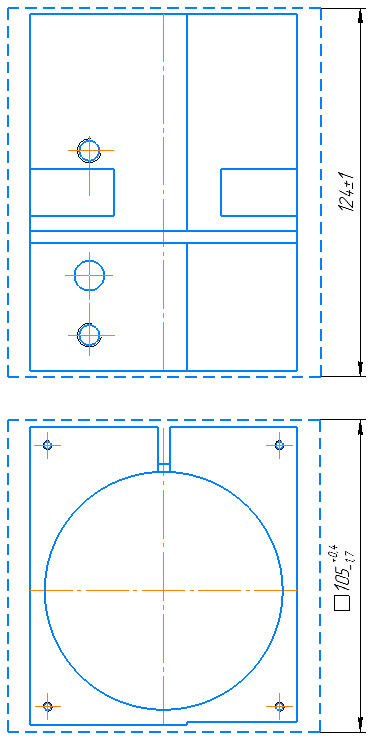

Эскиз полученной заготовки показан на рисунке 3.1.1

Рисунок 3.1.1 — Эскиз заготовки из горячекатаного квадратного проката

Рассчитаем массу заготовки из проката (плотность 40Х р=7820 кг/м 3):

M

= =

=

= 10,69 кг

= 10,69 кг

Точность литья 10-5-15-10 ГОСТ Р 53464-2009 для детали из стали 40Л и серийного производства, ряд припусков 8. Для литой заготовки припуск на мех обработку и усадку выполнен согласно ГОСТ Р 53464-2009. Масса заготовки:

M

= =

=

0,1256

∙ 7820 = 11,12-4,65=6,47 кг

0,1256

∙ 7820 = 11,12-4,65=6,47 кг

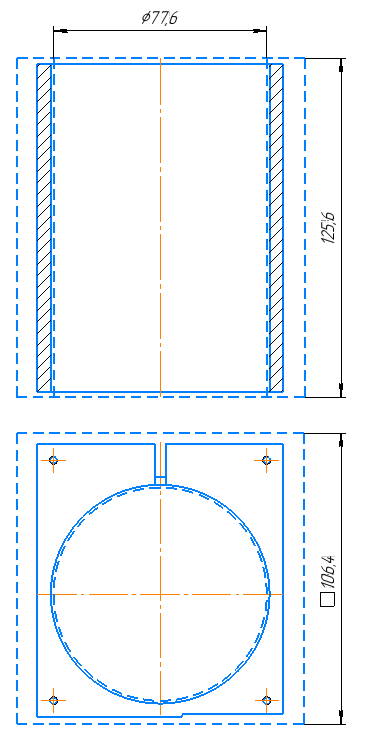

Эскиз полученной заготовки показан на рисунке 3.1.2.

Рисунок 3.1.2 — Эскиз литой заготовки

Рассчитаем для каждой из заготовок коэффициент использования материала по формуле (2):

К

=

,

,

—

масса

детали, кг;

—

масса

детали, кг;

—

масса заготовки, кг.

—

масса заготовки, кг.

Для заготовки из проката:

К

=

=0,3

=0,3

Для литой заготовки:

К

=

=0,5

=0,5

Окончательный выбор заготовки по результатам расчёта её стоимости с учётом черновой обработки

Для оценки затрат на заготовку воспользуемся формулой (З):

См=gH

∙ Цм – g0 ∙

Ц0 + CЗЧ ∙ T

∙ (1+ ), (3)

), (3)

где:

gH —

масса заготовки; Цм — оптовая

цена на материал в зависимости от метода

получения заготовки; g0

— масса отходов материала, кг; Ц0

— цена 1 кг отходов материала, руб; Т -

время черновой обработки заготовки, ч;

CЗЧ - средняя часовая

заработная плата основных рабочих по

тарифу, у.е./чел.ч;

цеховые

накладные расходы (для механического

цеха 60..80%).

цеховые

накладные расходы (для механического

цеха 60..80%).

При оценке времени черновой обработки режимы резания будем принимать из следующих соображений: будем считать, что жёсткость системы СПИД и мощность оборудования позволяет снимать припуск на обработку с наибольшей допустимой глубиной резания, поэтому примем, что первоначальную глубина резания будет равна припуску на обработку за вычетом припуска на чистовую обработку, который примем равным 1 мм. Т.к. заготовка необходимо сверлить отверстия и фрезеровать внешнюю цилиндрическую поверхность, торцы, то для обеих заготовок время обработки будет одинаково, его вклад в стоимость обеих заготовок будет одинаков, при оценочных расчётах этот вклад в стоимость можно отбросить.

Заготовка из проката:

Цм= 180 у. е. / т (сталь 40 конструкционная углеродистая качественная, т.к. количество легирующих элементов мало стоимость принимаем ближе к нижней границе) [Таблица 1.16, 2]; Цо = 29,8 у. е/т (лом) [Таблица 1.15, 2]; Сзч = 0,55 у. е. /чел. ч (холодные работы, сдельная оплата труда, IV разряд) [Таблица 1.14, 2]; Сн =80%

Масса

отходов. g0 = gH

(1 - К) = (1 - 0,3) = 7,48 кг;

(1 - 0,3) = 7,48 кг;

Время черновой обработки:

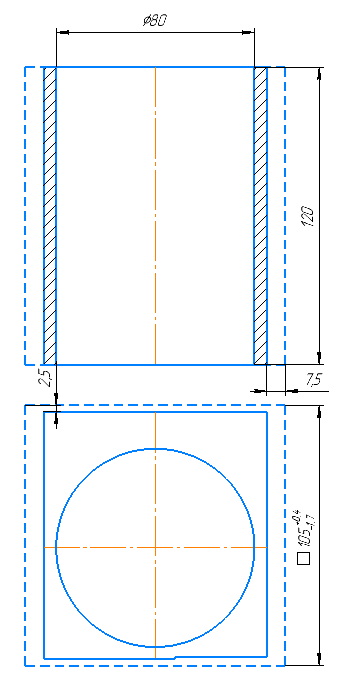

Схема

черновой обработки заготовки из проката

с указанием длины обрабатываемых

поверхностей и глубины резания показана

на рисунке 3.2.1![]()

Рисунок 3.2.1 — Схема черновой обработки заготовки из проката

Определим

для каждого из режимов: длину обработки,

подачу и скорость резания [с.284, 8].

Результаты сведём в таблицу 3.2.1![]()

Таблица 3.2.1. Режимы резания при черновой обработке заготовки из проката.

Глубина резания t, мм |

Общая длина обрабатываемой поверхности l, мм |

Подача S, мм/зуб |

Требуемая скорость резания V, Мм/МИН |

Обороты шпинделя, об/мин |

2,5 |

124 |

0,1 |

50 |

795 |

8,5 |

124 |

0,1 |

50 |

795 |

80 |

124 |

0,1 |

50 |

795 |

Расчет оборотов шпинделя

n= =

=

=

795 об/мин

=

795 об/мин

Примем, что количество зубьев у фрезы равно 4, тогда s=0,4 мм/об

Основное время найдём по формуле (3.2.1):

(3.2.1)

(3.2.1)

где: l — длинна обрабатываемой поверхности, мм, i — количество проходов, n - обороты шпинделя, об/мин, S - подача, мм/об.

Получаем: T1= 0,39 мин; Т2 = 0,78 мин; Т3 = 1,56 мин;

Суммарное время черновой обработки: Т= 2,73 мин = 0,0455

Литая заготовка:

Цм = 210 у. е. / т (отливка простой группы сложности с массой 7,48 кг) [Таблица 1.17, 2]; Цо = 14.4 у. е/т [Таблица 1.15, 2]; Сзч = 0,55 у. е. /чел. ч (холодные работы, сдельная оплата труда, IV разряд) [Таблица 1.14, 2]; Сн =80%

Масса

отходов. g0 = gH

(1 - К) = (1 - 0,5) = 3,24 кг;

(1 - 0,5) = 3,24 кг;

Время черновой обработки:

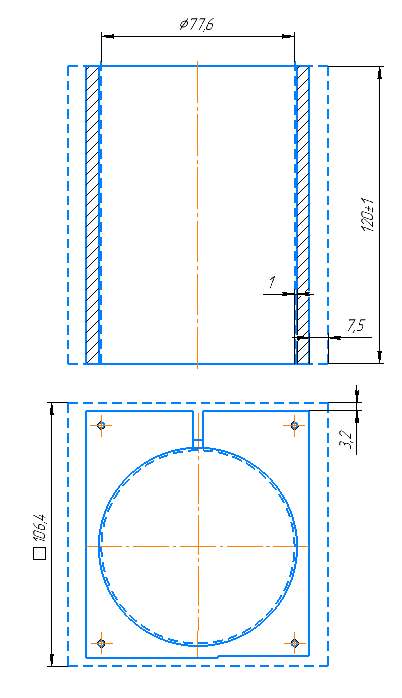

Схема черновой обработки заготовки из проката с указанием длины обрабатываемых поверхностей и глубины резания показана на рисунке 3.2.2

Рисунок 3.2.2 — Схема черновой обработки литой заготовки

Определим для каждого из режимов: длину обработки, подачу и скорость резания [с.284, 8]. Результаты сведём в таблицу 3.2.2

Таблица 3.2.2. Режимы резания при черновой обработке литой заготовки.

Глубина резания t, мм |

Общая длина обрабатываемой поверхности l, мм |

Подача S, мм/зуб |

Требуемая скорость резания мм/мин |

Обороты шпинделя, об/мин |

1 |

122 |

0,1 |

V |

795 |

4 |

122 |

0,1 |

V |

795 |

8 |

122 |

0,1 |

V |

795 |

Основное время найдём по формуле (3.2.1).

Получаем: T1= 0,38 мин; Т2 = 0,38 мин; Т3 = 0,38 мин;

Суммарное время черновой обработки: Т= 1,14 мин = 0,019 ч

Затраты на заготовку из проката: 10,69∙0.180-7,48∙0.0298+0.479∙0.0455∙(1+0.8)= 1,74 у.е.

Затраты на литую заготовку: 6,47∙0.210-3.24∙0.0144+0.55∙0.019∙(1+0.8)=1,33 у.е.

Благодаря высокому КИМ литой детали и меньшие затраты на ее изготовление, чем у заготовки из проката, выбираем данный способ получения заготовки.