Минобрнауки России

Федеральное государственное автономное образовательное учреждение высшего образования

САНКТ-ПЕТЕРБУРГСКИЙ ГОСУДАРСТВЕННЫЙ

ПОЛИТЕХНИЧЕСКИЙ УНИВЕРСИТЕТ ПЕТРА ВЕЛИКОГО

«Высшая школа машиностроения»

Слатин В.И.

РЕЖУЩИЕ ИНСТРУМЕНТ

Задание № 1

«Фасонный резец»

Учебное пособие для студентов, выполняющих выпускные работы бакалавров по направлению 15.03.05 «Конструкторско-технологическое обеспечение машиностроительных производств»

САНКТ-ПЕТЕРБУРГ

2024

ФАСОННЫЙ РЕЗЕЦ

В данном разделе излагается порядок расчета призматических и круглых фасонных резцов с радиальной подачей для обработки наружных поверхностей при параллельном расположении баз и осей резца и без наклона передней поверхности на угол λ.

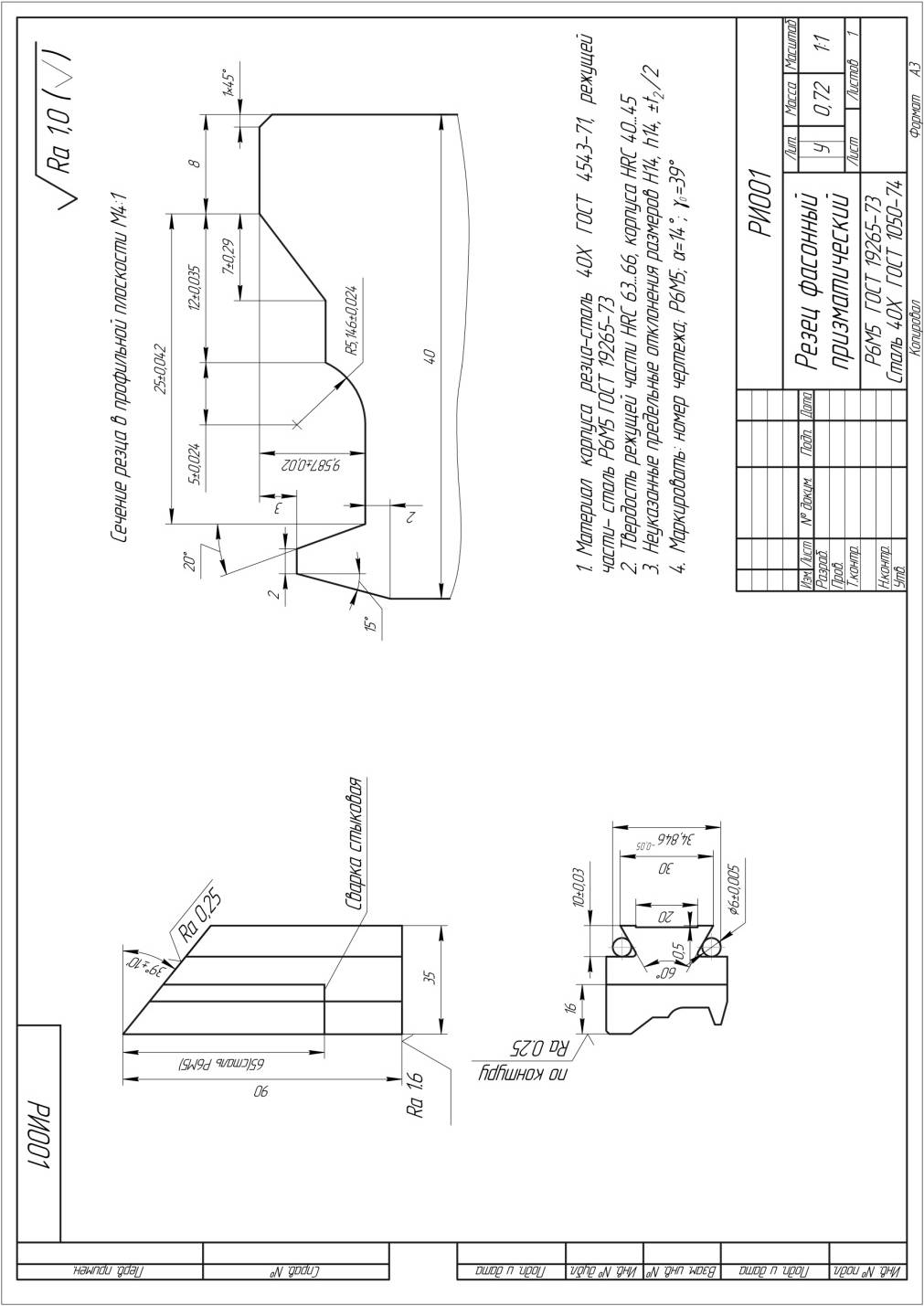

Исходные данные: эскиз и материал детали, направление ее вращения, суппорт установки резца.

Порядок расчета

1. Выбрать величину заднего угла α. Для призматических резцов α принимают в пределах (12 . . . 15)○, для дисковых – (10 . . . 12)○.

|

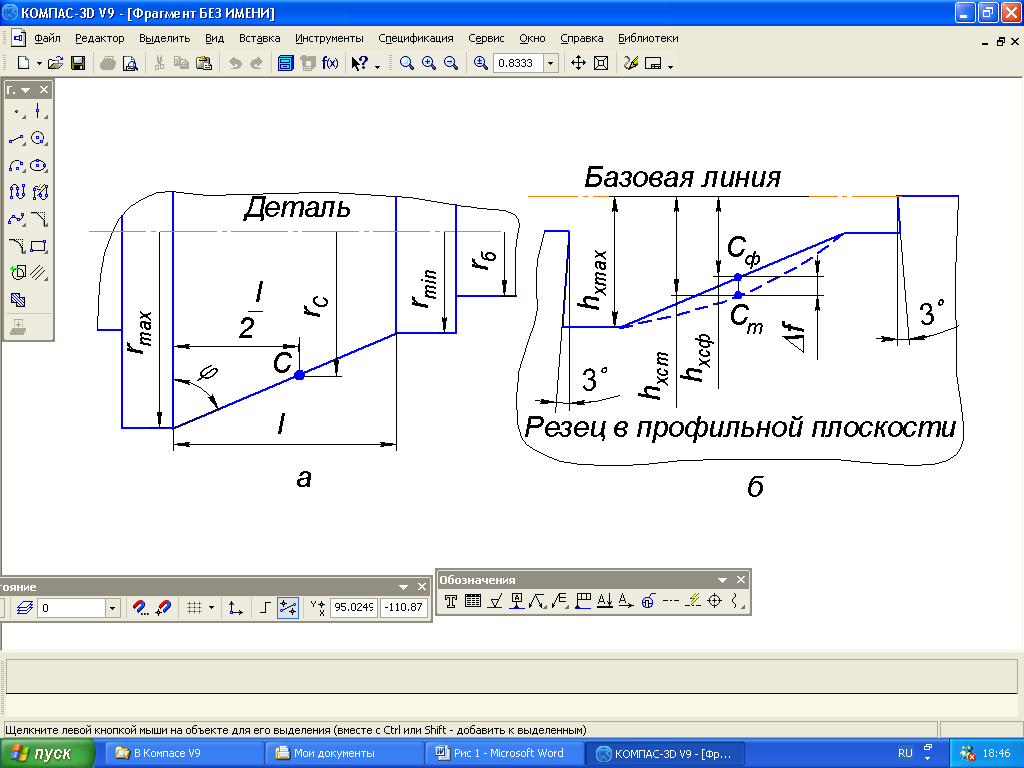

Рис.1. Схема вычисления профильных углов φ (рис.1,а) и отклонение ∆f фактической формы на всех конических участках детали (рис.1,б). |

2. Выполнить проверку α на минимально допускаемое значение на конических участках. Для этого вычислить профильные углы φ детали (рис.1,а) на всех конических участках (за исключением фасок): tgφ = l/(rmax-rmin), где l–длина конического участка, мм, rmax , rmin - больший и меньший радиусы конического участка соответственно. Для участка с наименьшим значением φmin вычислить нормальный задний угол tgαn ≈ tgα sinφmin. Если αn ≤ 2○, то следует увеличить угол α, вернувшись к п.1, и повторить расчет заново.

Таблица 1 |

||||||

Обрабаты-ваемый материал |

Сталь σв, МПа |

Чугун |

Бронза, латунь |

Алюминий, медь красная |

||

500 |

500-800 |

800-1200 |

||||

γ |

20 |

1510 |

105 |

510 |

05 |

2530 |

3. В зависимости от обрабатываемого материала детали выбрать передний угол γ (табл.1).

4. Вычислить наибольшую глубину профиля детали

tmax=(dmax-dmin)/2, где dmax, dmin наибольший и наименьший диаметры детали соответственно.

|

Рис. 2. Выбор узловых точек профиля детали. |

Узловую точку в наименьшим радиусом, равным rб = dmin/2, принять за базовую. Вычислить радиусы ri = di /2 всех оставшихся i узловых точек. Узловыми точками, принадлежащими фаскам с заданным углом β, можно пренебречь.

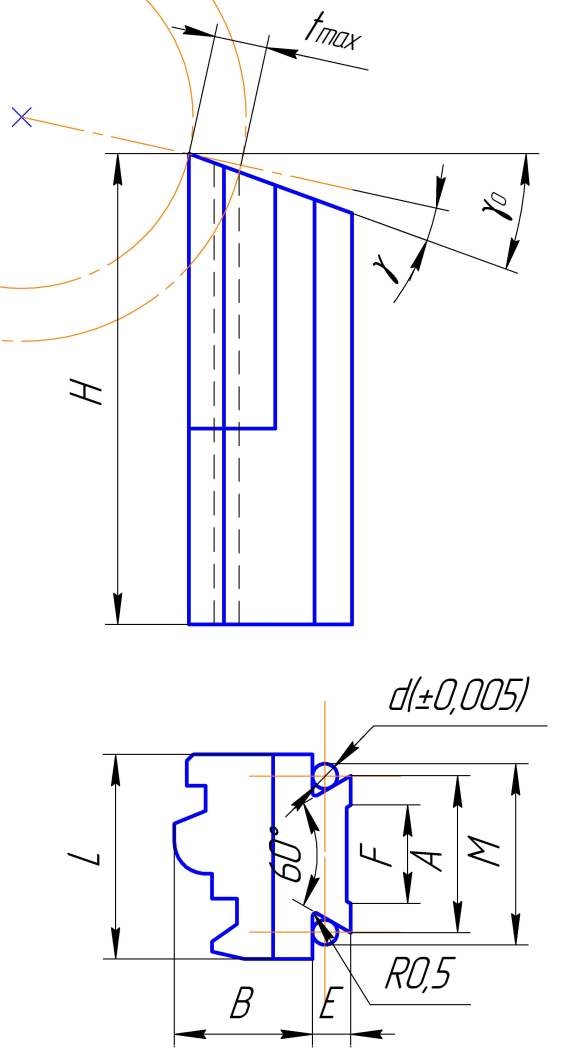

6. В зависимости от глубины профиля tmax выбрать габаритные и присоединительные размеры резцов (ширина резца L будет рассчитана позднее в п.12):

- для призматических резцов – по табл.2;

- для дисковых резцов – по табл. 3, в которой представлены размеры резцов с отверстиями под штифт. Принять наружный радиус резца Ra=Da /2. При большой ширине резца L отверстия диаметром d2 под штифт могут выполняться не сквозными (глубиной не менее 3d2). Применяются и резцы с фиксацией от проворачивания торцовыми рифлениями.

7. Рассчитать установочные и эксплуатационные параметры:

- для призматических резцов – угол заточки γо = α+γ (см. табл.2);

- для дисковых резцов – смещение оси резца относительно линии центров станка h = Rα sinα (см. табл.3), смещение передней грани (или плоскости заточки) от оси резца H = Rα sin (α + γ) с точностью 0,01мм.

Таблица 2 |

||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

|||||||||||||||||||||||||||||||||||||||||||||||||||

Таблица 3 |

|||||||||||||||||||||||||||||||||||||||||||||||

|

tmax до

Da

b

d (H8)

d1

d2

D1

r

6

50

9

13

20

5

28

1

8

60

11

16

25

34

2

11

75

15

22

34

42

14

90

18

6

45

18

100

23

27

40

8

52

25

125

30

55

3 |

||||||||||||||||||||||||||||||||||||||||||||||

Примечание: 1. Размер L зависит от длины изготавливаемой детали. 2. Размеры l1 = (0,25 … 0,5 ) L; l2 = 0,25l. |

|||||||||||||||||||||||||||||||||||||||||||||||

8. Для всех i узловых точек рассчитать глубину профиля резца от базовой линии:

- в плоскости

передней грани

![]() ,

где

,

где

![]() ;

;

- в профильной плоскости (нормальной к задней поверхности)

hxi= hpi cos (α + γ) – для призматических резцов,

![]() - для дисковых

резцов.

- для дисковых

резцов.

Значения hpi и hxi вычислять с точностью до 0,001 мм, углов – с точностью до 1′.

9. Полученные результаты представить в пояснительной записке по следующей форме, при этом все узловые точки одного радиуса достаточно указать в таблице один раз:

Номер узловой точки i |

ri |

hi = ri - rσ |

hpi |

hxi |

1 |

… |

… |

… |

… |

2 |

… |

… |

… |

… |

10. Вычислить отклонение ∆f фактической формы всех конических участков детали (за исключением фасок) от теоретической в средней точке С этих участков (см. рис.1,а), для чего рассчитать:

- радиус точки С детали rС = ( rmax + rmin)/2;

- теоретическую глубину профиля соответствующей ей точки Ст резца hхст в профильной плоскости (см. рис.1,б) по формулам п.8, подставив вместо ri значение rС ;

- фактическую глубину профиля соответствующей ей точки Сф режущей кромки резца hхсф в профильной плоскости hхсф =( hxmax+hxmin)/2, где hxmax и hxmin - глубины профиля крайних узловых точек конического участка, рассчитанные в п.8;

- отклонение профиля на коническом участке ∆f =hхстhхсф.

11. Рассчитать корригированный радиус rx в профильной плоскости резца для каждого дугового участка детали с радиусом r (рис.3) rx=(lr2+fr2)/2fr, где lr – ширина (или половина ширины при симметричном профиле) дугового участка детали и резца, fr – глубина дугового участка в профильной плоскости резца fr = hхБ - hхА, hхБ, hхА – глубины профиля узловых точек дугового участка, их значения уже рассчитаны в п.8.

|

|

Рис.3. Корригированный радиус дугового участка. |

Рис.4. Участок под отрезной резец. |

Формула справедлива и для несимметричных дуговых участков, т.е. когда участки А–Б или Б–В отсутствуют.

|

Эскиз взаимного положения резца и детали. |

13. После установки фасонного резца в заданный суппорт при заданном направлении вращения детали участок под отрезной резец в любом случае должен расположиться ближе к передней бабке (патрону) станка, что требует согласования его местоположения по отношению к профилю детали, передней грани и крепежным элементам. Для установления взаимосвязи

Рис.5. Призматический резец. |

|

Рис.6. Дисковый резец. |

между всеми этими элементами выполнить в пояснительной записке эскиз в двух проекциях взаимного положения резца и детали (вид сверху и сбоку со стороны передней бабки). Резец, спроектированный для правого вращения, не годен для левого вращения независимо от суппорта установки и наоборот. Резец, спроектированный для переднего суппорта, годен и при установке его на задний суппорт и наоборот. На представленном выше эскизе показаны два варианта направления вращения шпинделя, суппорт установки – передний.

14. Выбрать материал для изготовления и резцов [1, табл.4.5, 4.6, с. 9092, (или электронные копии)] и корпусов призматических резцов [1, табл.4.2, с. 84, (или электронные копии)] и, указать твердость после термообработки. Чертеж должен содержать резец в двух проекциях (М1:1 – М2:1) (рис.5 и 6), профиль резца в профильной плоскости (М2:1 – М5:1) с указанием размеров и допусков. Допуски на расстояние узловых точек от базовой линии задают в пределах 1/5 – 1/6 от допуска на соответствующие диаметры детали и располагают симметрично номинальному размеру, но не более ± 0,02 мм. Допуски по ширине участков резца принимают в пределах 1/2 – 1/3 допуска на осевые размеры детали, но не менее ± 0,05 мм. В маркировке указать: номер детали, материал режущей части, углы α и γо – для призматических резцов, h и H – для дисковых.

ЛИТЕРАТУРА

1. Справочник инструментальщика / Под ред. И.А.Ординарцева. Л.: Машиностроение, 1987, 846 с.

.