ФЕДЕРАЛЬНОЕ ГОСУДАРСТВЕННОЕ АВТОНОМНОЕ ОБРАЗОВАТЕЛЬНОЕ УЧРЕЖДЕНИЕ ВЫСШЕГО ОБРАЗОВАНИЯ

«САНКТ-ПЕТЕРБУРГСКИЙ ПОЛИТЕХНИЧЕСКИЙ УНИВЕРСИТЕТ ПЕТРА ВЕЛИКОГО»

Институт машиностроения, материалов и транспорта Высшая школа машиностроения

Задание №1

по дисциплине «Режущие инструменты»

Фасонный резец

Выполнил студент |

Гричачина А. А . |

гр. 3331505/10101 |

|

Работу принял |

Слатин В. И. |

Санкт-Петербург

2024

«САНКТ-ПЕТЕРБУРГСКИЙ ПОЛИТЕХНИЧЕСКИЙ УНИВЕРСИТЕТ ПЕТРА ВЕЛИКОГО»

Институт машиностроения, материалов и транспорта ЗАДАНИЕ

по выполнению курсового проекта Студенту Гричачиной Алине Антоновне

1.Тема работы: Проектирование фасонного резца

2.Срок сдачи: 13.12.2024 г.

3.Исходные данные по работе:

•Вариант задания №2

•Эскиз детали

•Материал детали: Чугун

4.Содержание пояснительной записки: выбор величины заднего, переднего угла; проверка на минимально допускаемое значение на конических участках; вычисление глубины профиля детали; определение узловых точек профиля детали; подбор габаритных и присоединительных размеров резца; расчет установочных и эксплуатационных параметров; расчет глубины профиля резца от базовой линии для всех узловых точек; расчет отклонения фактической формы конических участков детали от теоретической в средней точки этих участков; расчет корригированного радиуса в профильной плоскости резца; спроектировать участок под отрезной резец; эскиз взаимного расположения резца и детали в двух проекциях; выбор материала для изготовления резца.

5.Перечень графического материала: чертеж фасонного резца (А3).

6.Дата получения задания: 06.09.2024 г.

Преподаватель |

Слатин В. И. |

Задание принял к исполнению. |

Гричачина А. А. |

|

Оглавление |

|

Техническое задание ............................................................................................... |

4 |

|

1. |

Выбор величины заднего угла α...................................................................... |

5 |

2. |

Выполнение проверки заднего угла α на минимально допускаемое |

|

значение на конических участках .......................................................................... |

5 |

|

3. |

Выбор переднего угла ɣ ................................................................................... |

5 |

4. |

Вычисление глубины профиля........................................................................ |

5 |

5. |

Определение узловой точки профиля детали................................................ |

6 |

6. |

Выбор габаритных и присоединительных размеров дискового резца........ |

7 |

7. |

Расчет установочных и эксплуатационных параметров............................... |

7 |

8. |

Расчет глубины профиля для каждой узловой точки.................................... |

8 |

9. |

Отклонения формы конических участков .................................................. |

9 |

10. Расчет корригированного радиуса в профильной плоскости резца....... |

10 |

|

11. Проектирование участка под отрезной резец .......................................... |

10 |

|

12. Эскизы относительного положения детали и резца ................................ |

11 |

|

13. Выбор материала для изготовления резцов.............................................. |

12 |

|

Литература ............................................................................................................. |

12 |

|

3

Техническое задание

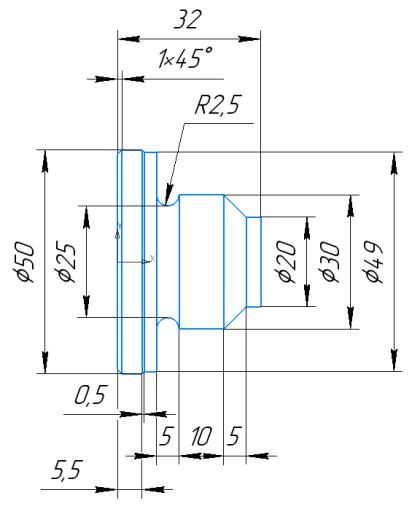

Исходные данные представлены в таблице 1, эскиз детали на рисунке 1.

Таблица 1

№ |

l1 |

|

l2 |

l3 |

|

l4 |

l5 |

l6 |

|

l7 |

l8 |

|

d1 |

d2 |

d3 |

d4 |

d5 |

d6 |

d7 |

r |

L |

Вари- |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

анта |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

мм |

|

|

|

|

||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||||

|

5 |

|

10 |

- |

|

- |

5 |

- |

|

0,5 |

5,5 |

|

20 |

20 |

30 |

30 |

25 |

49 |

50 |

2,5 |

32 |

2 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Материал |

|

|

Направление |

|

Суппорт |

Тип резца |

||||||||||||||

|

|

|

детали |

|

|

вращения |

|

|

|

|

|

|

|

|

|

||||||

|

|

|

|

|

|

|

|

|

|

|

|||||||||||

|

|

|

Чугун |

|

|

|

Правое |

|

Передний |

Дисковый |

|||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Рисунок 1 - Эскиз детали

4

1. Выбор величины заднего угла α

Для дисковых фрез рекомендуется брать задний угол α в диапазоне

10…12°. Выбираем величину заднего угла α=10°.

2. Выполнение проверки заднего угла α на минимально допускаемое значение на конических участках

Профильный угол φ вычисляется по формуле 3.1.

= |

|

|

|

|

, |

(2.1) |

|

|

|

|

|||

|

|

− |

|

|||

|

|

|

|

|

|

|

l – длина конического участка; |

rmax, |

rmin |

|

– больший и меньший радиусы |

||

конического участка соответственно. На детали присутствует два конических участка с одинаковым углом, поэтому расчет будет происходить по одному из них:

= 5 мм, = 15 мм, = 10 мм.

5= 15 − 10 = 1

Нормальный задний угол αn |

вычисляется по формуле 3.2. |

|

||

|

|

≈ |

∙ |

(2.2) |

|

|

|

|

|

|

|

≈ |

10° 45° = 0,125 |

|

|

|

|

|

|

= 0,125 = 7,107° ≈ 7° |

|

|||

|

|

|

|

|

= 7° > 2°, значит |

задний угол α проходит на |

минимально |

||

|

|

|

|

|

допускаемое значение на конических участках.

3. Выбор переднего угла ɣ

Передний угол ɣ = 7°, что соответствует чугуну (см. таблицу 3.1).

Таблица 3.1

Обрабаты- |

|

Сталь σв, МПа |

|

Бронза, |

Алюминий, |

||

|

|

|

|

|

|

|

|

ваемый |

|

|

|

|

Чугун |

латунь |

медь |

500 |

|

500-800 |

800-1200 |

||||

материал |

|

|

красная |

||||

|

|

|

|

|

|

||

|

|

|

|

|

|

|

|

γ |

20 |

|

15−10 |

10−5 |

5−10 |

0−5 |

25−30 |

|

|

|

|

|

|

|

|

4. Вычисление глубины профиля

Наибольшая глубина профиля детали вычисляется по формуле 4.1.

5

|

|

|

= |

− |

(4.1) |

||

|

|

|

|

|

|||

|

|

|

|

2 |

|

|

|

|

|

|

|

|

|

||

, |

|

− наибольший и |

наименьший диаметры детали |

||||

|

|

|

|

|

|

|

|

соответственно |

|

|

|

|

|

|

|

|

|

|

= |

50 − 20 |

|

= 15 (мм). |

|

|

|

|

|

||||

|

|

|

|

2 |

|

|

|

|

|

|

|

|

|

||

5. Определение узловой точки профиля детали

Под узловой точкой понимают все точки профиля одного радиуса

(диаметра), в которых пересекаются линии разного типа (прямые и дуги окружности) или одного типа, но с разными параметрами (для прямых – с

разными профильными углами, для дуг – с разными центрами окружностей).

Узловая точка с наименьшим радиусом – базовая (формулы 5.1 и 5.2).

|

= |

|

|

(5.1) |

|

|

|

||||

б |

2 |

|

|||

|

|

||||

r |

= |

di |

|

(5.2) |

|

|

|||||

i |

2 |

|

|

||

|

|

|

|||

Радиусы узловых точек 1 и 2 равны 18 мм и 10 мм соответственно. Выбор узловых точек показан на рисунке 5.1.

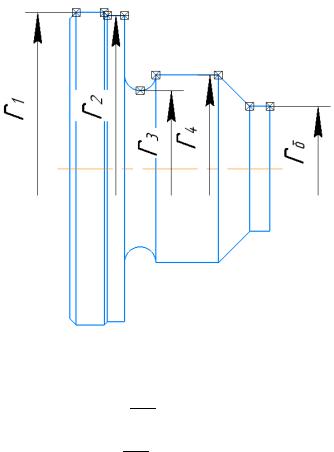

Рисунок 5.1- Выбор узловых точек профиля детали

50

r1 = 2 = 25 (мм)

49

r2 = 2 = 24,5 (мм)

6

25

r3 = 2 = 12,5 (мм)

30

r4 = 2 = 15 (мм)

20

rб = 2 = 10 (мм)

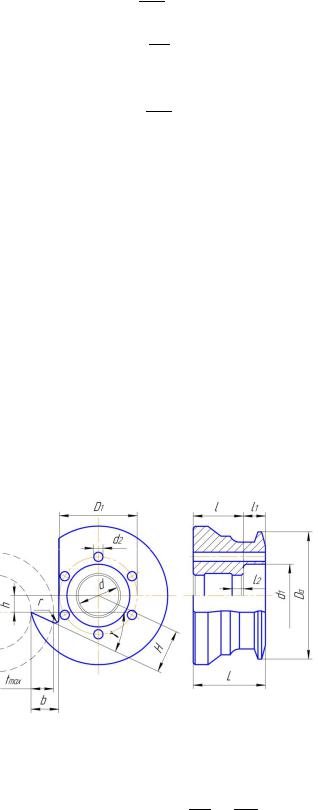

6. Выбор габаритных и присоединительных размеров дискового резца

Габаритный размеры резца выбраны согласно глубине профиля = = 15 мм (см. таблицу 6.1 и рисунок 6.1). Размер L зависит от длины изготавливаемой детали. Размеры l1 = (0,25 … 0,5 ) L; l2 = 0,25l.

Таблица 6.1

tmax |

Da |

b |

d |

d1 |

d2 |

D1 |

r |

до |

|

|

(H8) |

|

|

|

|

|

|

|

|

|

|

|

|

18 |

100 |

23 |

27 |

40 |

8 |

52 |

2 |

|

|

|

|

|

|

|

|

Рисунок 6.1- Выбор габаритных и присоединительных размеров дискового резца

Наружный радиус резца равен = 2 = 1002 = 50 (мм)

7. Расчет установочных и эксплуатационных параметров

Смещение оси резца относительно линии центров станка

рассчитывается по формуле 7.1.

7

= |

∙ |

(7.1) |

|

|

|

= 50 ∙ sin 10 ° = 8.682 мм

Смещение передней грани (или плоскости заточки) от оси резца

рассчитывается по формуле 8.2. |

|

|

|

|

= |

∙ ( + ) |

(7.2) |

|

|

|

|

= 50 ∙ (10° + 7 °) = 14.619 (мм)

8.Расчет глубины профиля для каждой узловой точки

Глубина профиля узловой точки от базовой линии рассчитывается по

формулам 9.1 в плоскости передней грани и в профильной плоскости

(нормальной к задней поверхности) 9.3.

|

= |

∙cos( − )−б |

|

cos |

|||

|

|

где sinδi = rб∙sinγ ri

sin 1 = 10∙sin7°=0,049; 1 = 2°48′

25

sin 2 = 10∙24.5sin7°=0,05; 2 = 2°51′

|

sin 3 = |

10∙sin7° |

=0,097; 3 = 5°35′ |

||||||||||

|

12.5 |

||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

sin 4 = |

10∙sin7° |

=0,081; 4 = 4°40′ |

||||||||||

|

15 |

||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

= |

|

25∙cos(7°−2°48′)−10 |

|

= 15,045 (мм) |

||||||

|

|

|

|

||||||||||

1 |

|

|

|

|

|

|

cos7° |

||||||

|

|

|

|

|

|

|

|

||||||

|

|

= |

24.5∙cos(7°−2°51′)−10 |

|

= 14,544 (мм) |

||||||||

|

|

|

|

|

|||||||||

2 |

|

|

|

|

|

|

|

cos7° |

|||||

|

|

|

|

|

|

|

|

||||||

|

|

|

= |

12.5∙cos(7°−5°35′)−10 |

= 2,515 (мм) |

||||||||

|

|

|

|

|

|||||||||

3 |

|

|

|

|

|

|

|

cos7° |

|||||

|

|

|

|

|

|

|

|

||||||

|

|

|

= |

15∙cos(7°−4°40′)−10 |

= 5,025 (мм) |

||||||||

|

|

|

|||||||||||

4 |

|

|

|

|

|

cos7° |

|||||||

|

|

|

|

|

|

|

|

||||||

(8.1)

(8.2)

8

|

|

= |

− √ |

2 + |

|

2 − 2 |

|

cos( + ) |

(8.3) |

|

|

|

|

|

|

|

1 = 50 − √502 + 15,0452 − 2 ∙ 50 ∙ 15,045 ∙ cos(17°)= 14,117 (мм)

2 = 50 − √502 + 14,5442 − 2 ∙ 50 ∙ 14,544 ∙ cos(17°)= 13,659 (мм)

350 − √502 + 2,5152 − 2 ∙ 50 ∙ 2,515 ∙ cos(17°)= 2,399 (мм)

4 = 50 − √502 + 5,0252 − 2 ∙ 50 ∙ 5,025 ∙ cos(17°)= 4,782 (мм)

Полученные данные представлены в таблице 8.1.

|

|

|

|

Таблица 8.1 |

|

|

|

|

|

|

|

Номер узловой |

ri |

hi = ri - rσ |

hpi |

hxi |

|

точки i |

|

|

|

|

|

|

|

|

|

|

|

1 |

25 |

15 |

15,045 |

14,117 |

|

|

|

|

|

|

|

2 |

24,5 |

14,5 |

14,544 |

13,659 |

|

|

|

|

|

|

|

3 |

12,5 |

2,5 |

2,515 |

2,399 |

|

|

|

|

|

|

|

4 |

15 |

5 |

5,025 |

4,782 |

|

|

|

|

|

|

|

9. Отклонения формы конических участков

Радиус средней точки С высчитывается по формуле 9.1:

|

|

|

|

|

|

|

|

( |

+ |

|

) |

|

|

||||||

|

|

|

|

с = |

|

|

|

|

|

|

|

(9.1) |

|||||||

|

|

|

|

|

|

2 |

|

|

|

|

|

|

|

|

|||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

с1 |

= |

|

(15 + 10) |

|

= 12.5 мм |

||||||||||||||

|

|

||||||||||||||||||

|

|

|

|

|

|

|

|

2 |

|

|

|

|

|

|

|

|

|

|

|

с2 |

= |

(25 + 24.5) |

= 24.75 мм |

||||||||||||||||

|

|

|

|||||||||||||||||

|

|

|

|

|

|

|

|

2 |

|

|

|

|

|

|

|

|

|

|

|

Теоретическая глубина профиля соответствующей ей точки Ст |

|||||||||||||||||||

высчитывается по формулам 9.1, 9.3. |

|

|

|

|

|

|

|

|

|

|

|||||||||

sin |

|

|

= |

10∙sin7° |

= 0,097; |

= 5°35′ |

|||||||||||||

|

|

|

|||||||||||||||||

с1 |

12,5 |

|

|

|

|

|

|

|

|

|

1 |

|

|||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||

sin |

|

|

= |

10∙sin7° |

= 0,049; |

= 2°49′ |

|||||||||||||

|

|

|

|||||||||||||||||

с2 |

12,5 |

|

|

|

|

|

|

|

|

|

2 |

|

|||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||

с1 = |

|

12,5∙cos(7°−5°35′)−10 |

= 2,515 (мм) |

||||||||||||||||

|

|

|

|

|

cos7° |

|

|

|

|

|

|

||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||

с2 = |

24.75∙cos(7°−2°49′)−10 |

|

= 14,795 (мм) |

||||||||||||||||

|

|||||||||||||||||||

|

|

|

|

|

|

|

cos7° |

|

|

|

|

|

|

|

|

|

|

||

9

ст1 = 50 − √502 + 2,5152 − 2 ∙ 50 ∙ 2,515 ∙ cos(17°)= 2,399 (мм)

ст2 = 50 − √502 + 14,7952 − 2 ∙ 50 ∙ 14,795 ∙ cos(17°)= 13,888 (мм)

Фактическая глубина профиля соответствующей ей точки Сф рассчитывается по формуле 9.2:

|

|

хсф = |

+ |

(9.2) |

||||

|

|

2 |

|

|||||

|

|

|

|

|

|

|||

|

хсф1 = |

4,782 |

= 2,391 (мм), |

|

||||

|

|

|

||||||

|

|

2 |

|

|

|

|

|

|

хсф2 |

= |

14,117 + 13,659 |

= 13,888 (мм), |

|

||||

|

|

|||||||

|

|

2 |

|

|

|

|

|

|

где hxmax и hxmin - глубины профиля крайних узловых точек конического |

||||||||

участка. |

|

|

|

|

|

|

|

|

Отклонение профиля на коническом участке считается по формуле 9.3: |

||||||||

|

|

∆ = хст− хсф |

(9.3) |

|||||

∆ 1 = 2,399 − 2,391 = 0,08 (мм) ∆ 2 = 13,888 − 13,888 = 0

10. Расчет корригированного радиуса в профильной плоскости резца

Глубина дугового участка в профильной плоскости резца рассчитана по

формуле 10.1:

= |

х4 |

− |

х3 |

(10.1) |

|

|

|

= 4,782 − 2,399 = 2,382 (мм)

Корригированный радиус rx в профильной плоскости резца для дугового участка детали с радиусом r рассчитан по формуле 10.2

|

|

|

( 2+ 2) |

|

||

|

= |

|

|

(10.2) |

||

|

2∙ |

|||||

|

|

|

|

|||

|

|

|

|

|

||

= |

(2,52 |

+ 2,3822) |

= 2,503 мм |

|||

|

|

|

|

|

||

|

2 ∙ 2,382 |

|

||||

|

|

|||||

11. Проектирование участка под отрезной резец

Согласно эскизу, общая ширина резца составляет L= 32+2+1+1+2+2 =

40мм (рис. 11.1).

10