Санкт-Петербургский Политехнический университет Петра Великого

Институт материалов, машиностроения и транспорта

Высшая школа машиностроения

ОТЧЕТ

По практическому заданию №12

Дисциплина: Резание материалов

Тема: Оптимизация режимов токарной обработки

Студент группы 3331505/10101

Гричачина А. А.

Преподаватель

Михайлов С. В.

Санкт-Петербург

2024 г.

Цель работы

Изучить и осуществить расчеты обоснованных режимов резания по минимальной себестоимости и по максимальной производительности.

Задание

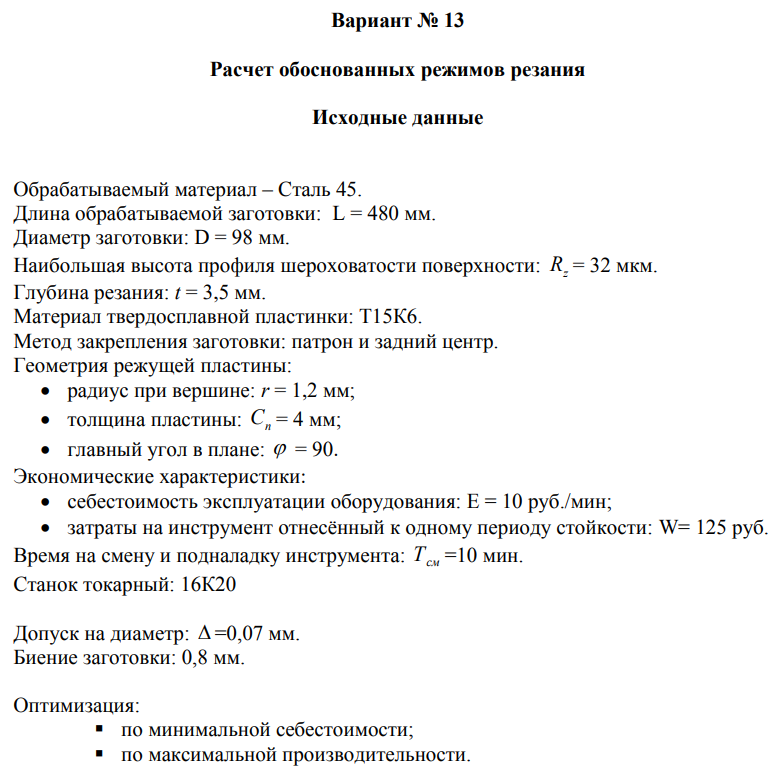

Рассчитать и определить обоснованные режимы резания по исходным данным. Исходные данные для задания (вариант 13):

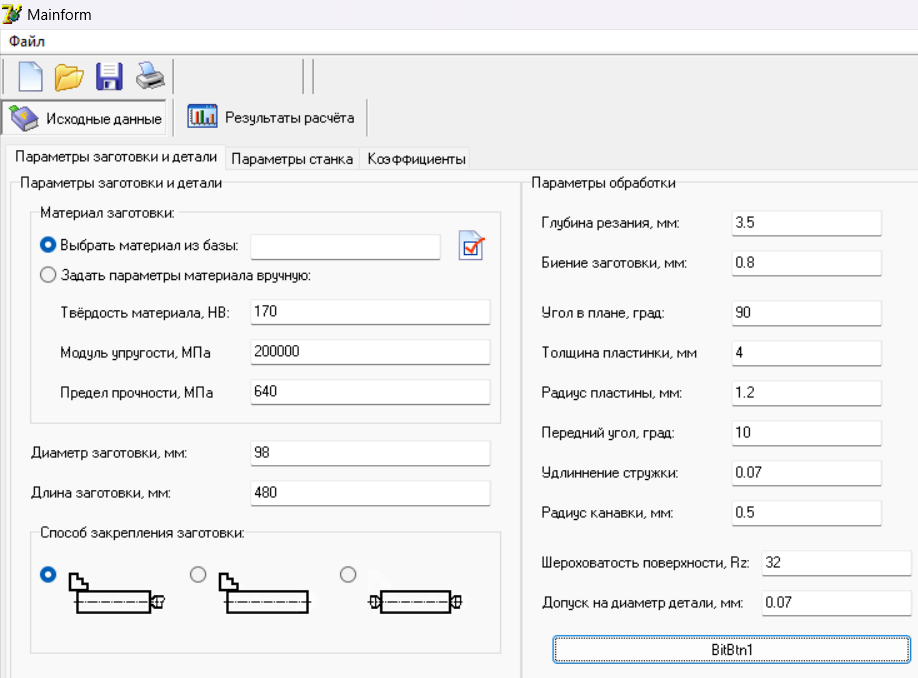

Выполнение задания: характеристики станка 16К20 представлены в таблице 1:

Таблица 1 – Характеристики токарного станка

Модель станка |

Диапазон подач,

|

Диапазон скоростей,

|

Мощность двигателя станка, кВт |

КПД |

Допускаемое усилие на механизм подачи, Н |

Жесткость станка,

|

16К20 |

0,07–4,16 |

12,5–2000 |

10 |

0,8 |

3600 |

12000 |

Ход работы

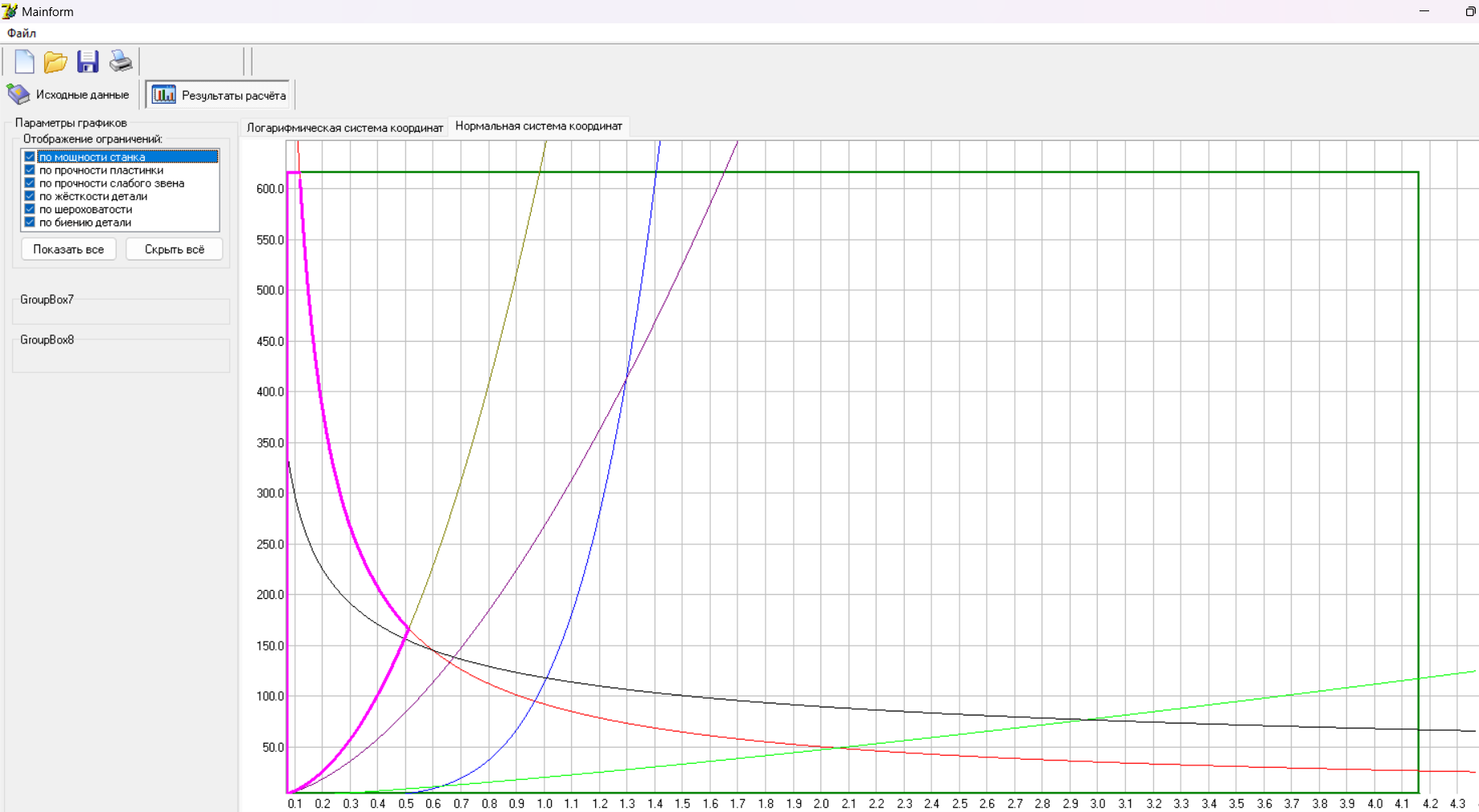

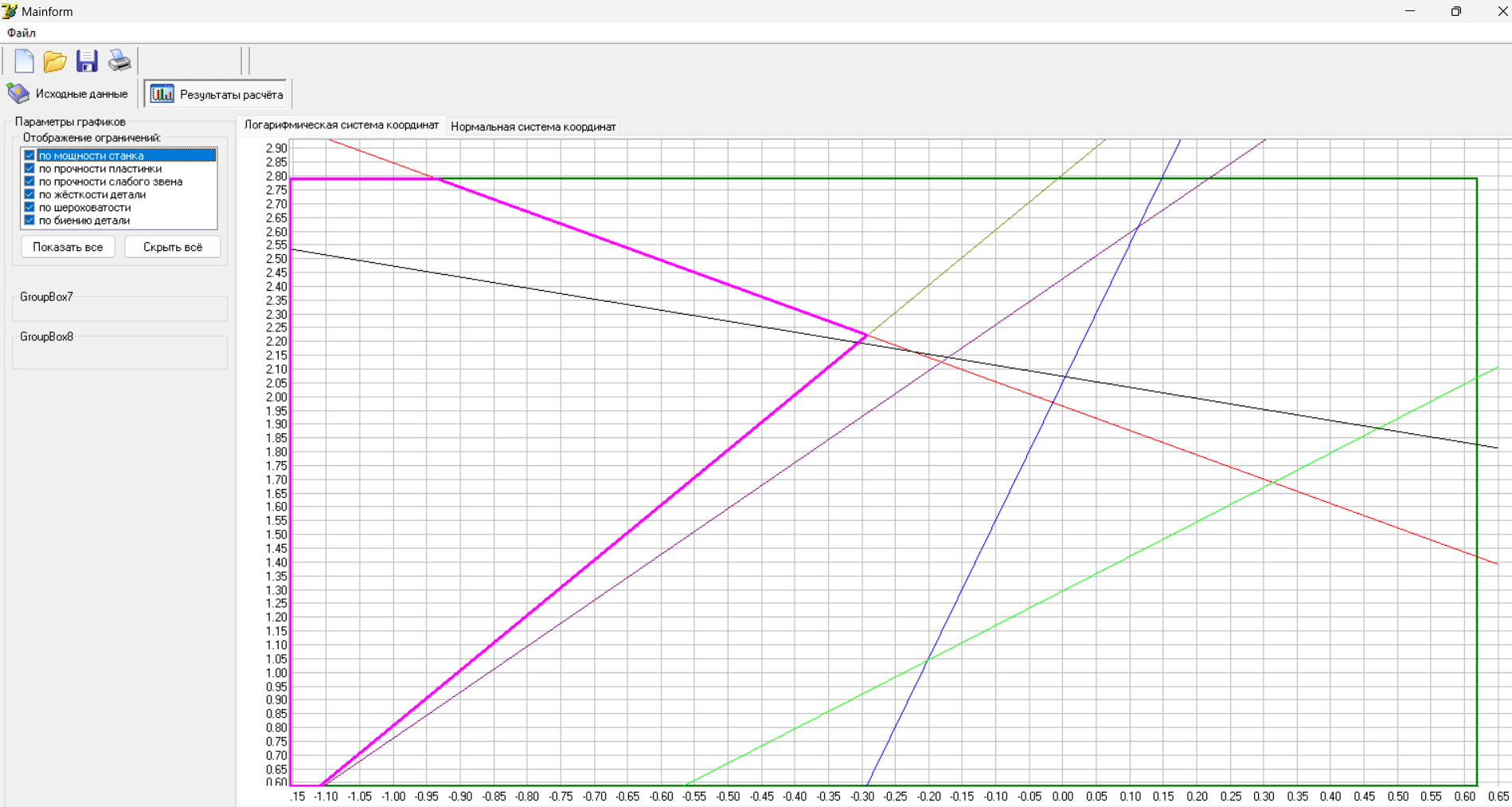

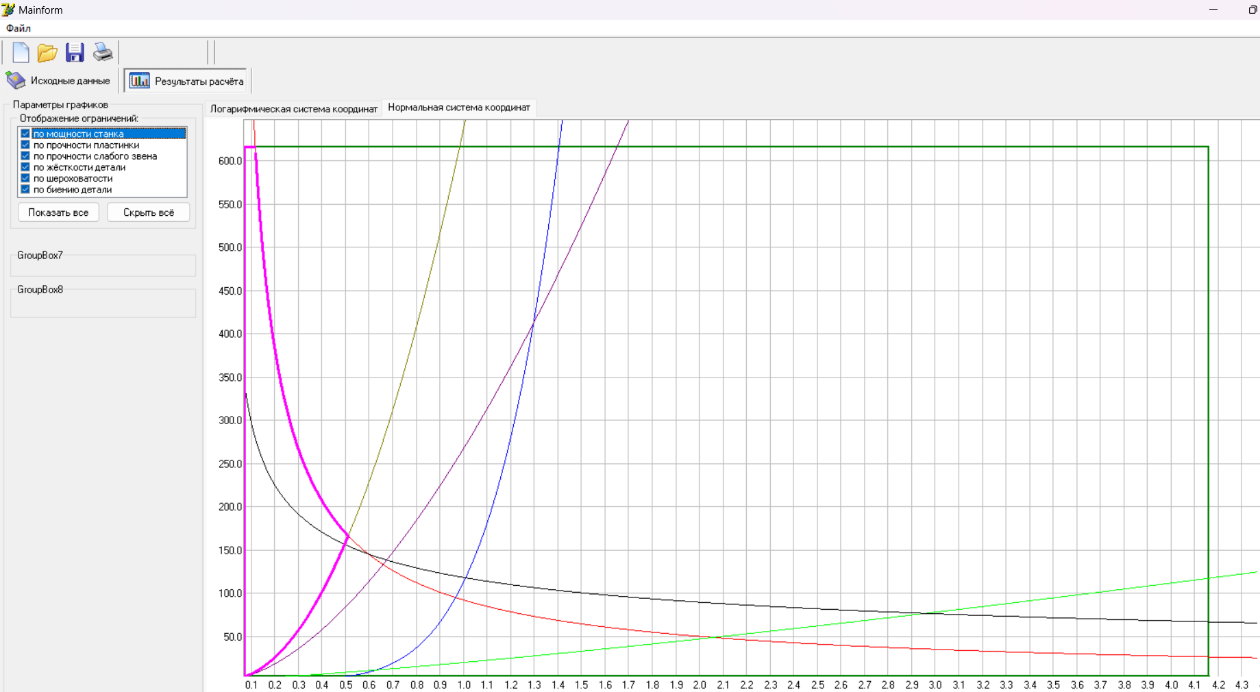

С помощью специальной программы «Optcut» для исходных данных на графике строиться ограничивающий контур, зависящий от мощности станка, прочности пластинки, прочности слабого звена, жесткости детали, шероховатости и допускаемого биения детали.

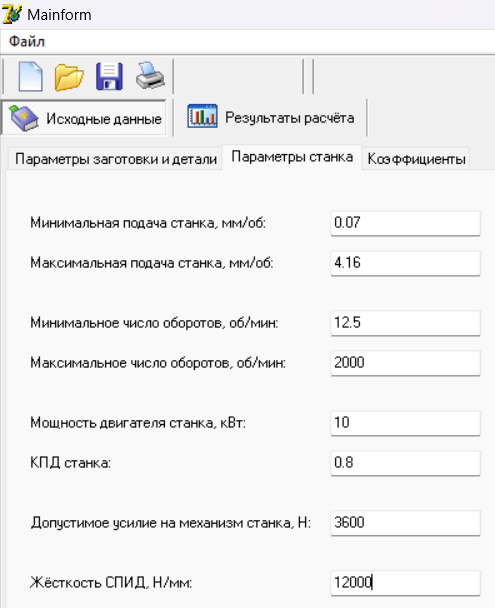

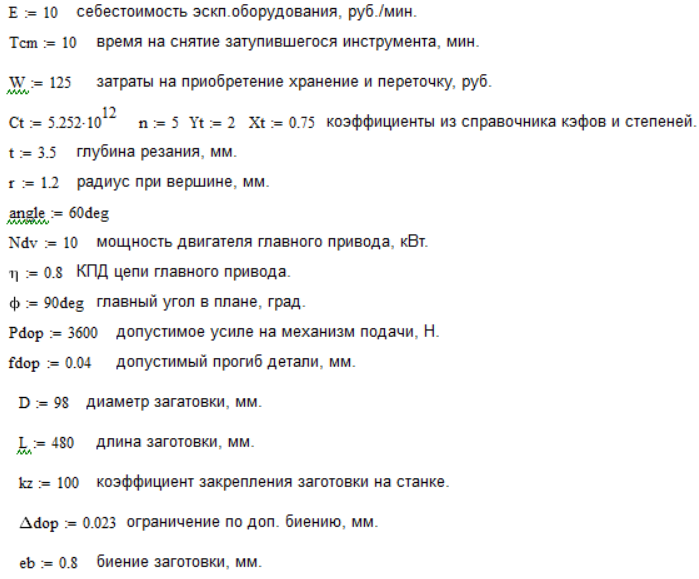

Первоначально, вводим исходные данные в соответствующие графы.

Ввод данных представлен на рисунках 1-3.

Рисунок 1 –Параметры заготовки и детали в программе

Рисунок 2 – Параметры станка 16К20

Рисунок 3 – Коэффициенты

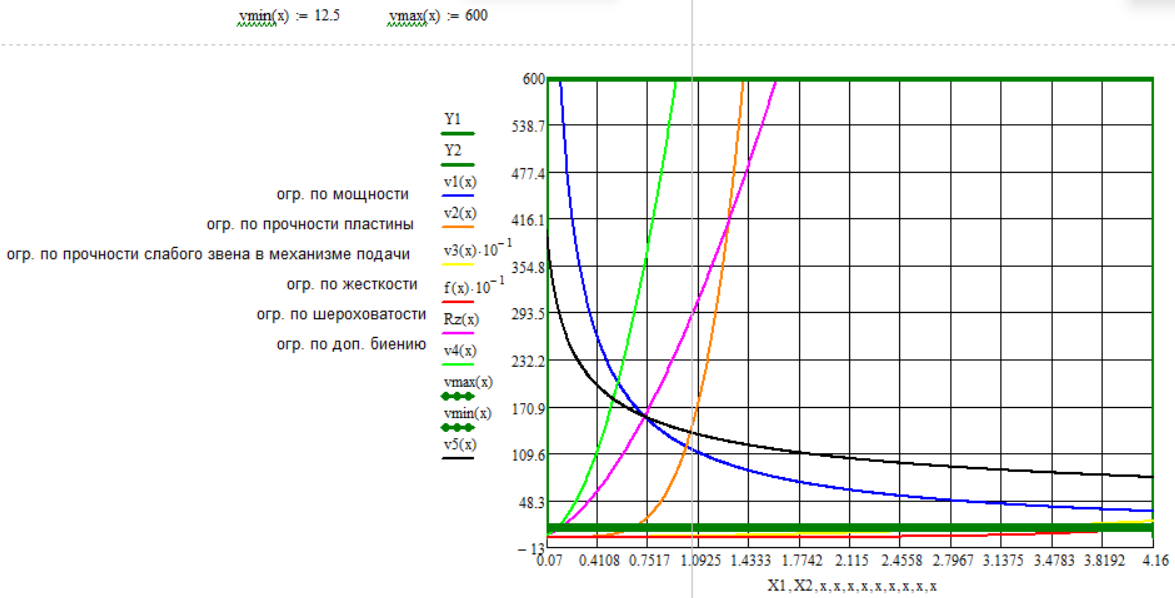

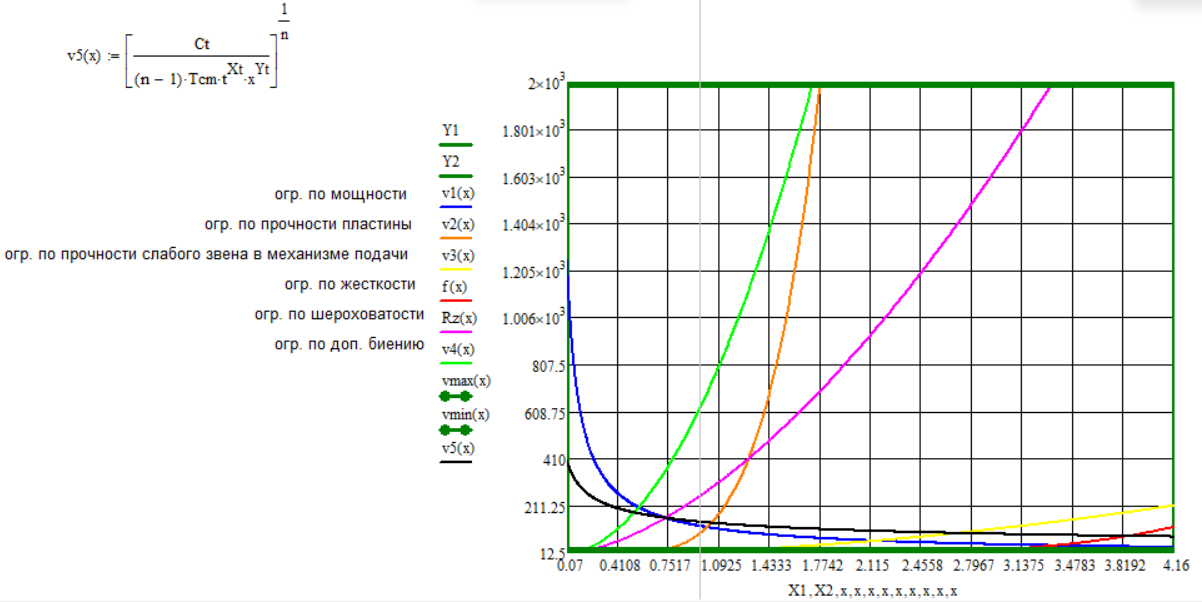

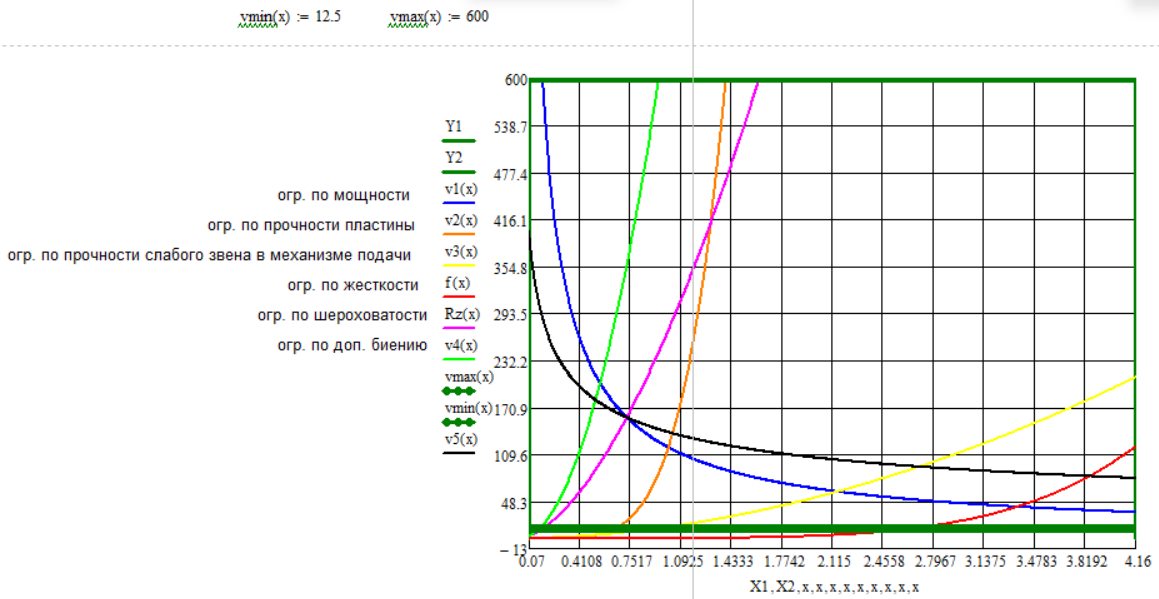

График с ограничивающим контуром представлен на рисунках 4-5 (в программе).

Рисунок 4 – График с ограничивающим контуром в нормальной системе координат

Рисунок 5 – График с ограничивающим контуром в логарифмической системе координат

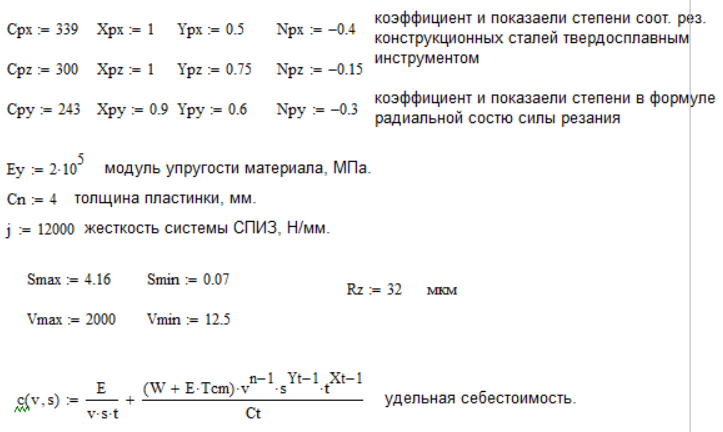

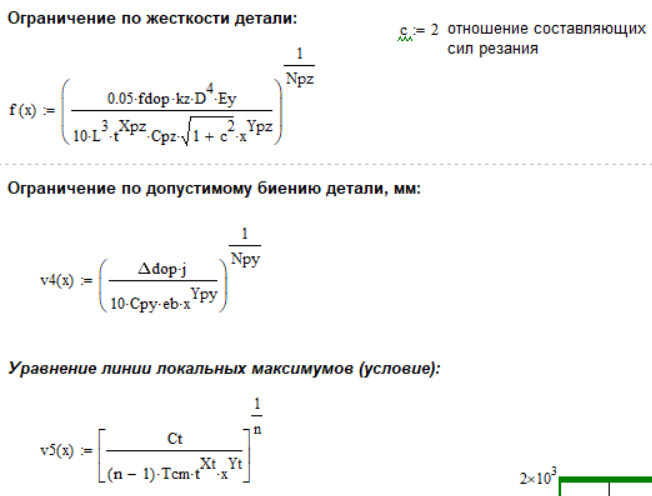

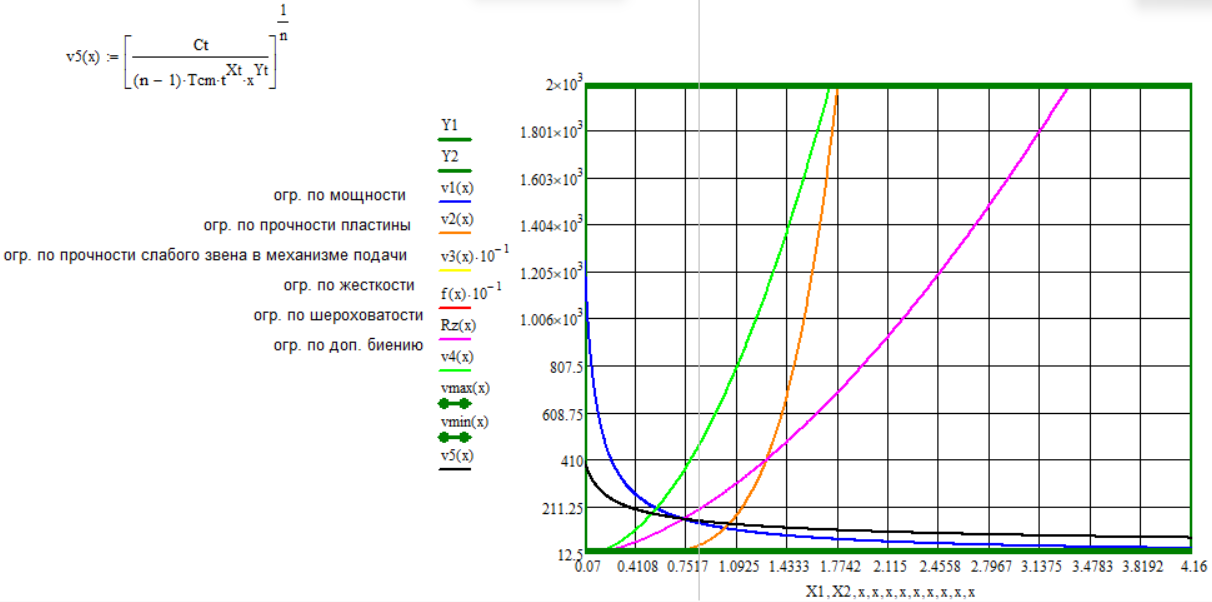

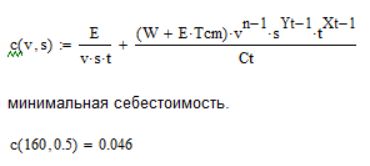

Далее определяется оптимальная подача и скорость. Вычисляется себестоимость, строиться блокирующий контур в среде «MathCAD».

См. рисунки 6-8.

Рисунок 6 – Исходные данные (вариант 13)

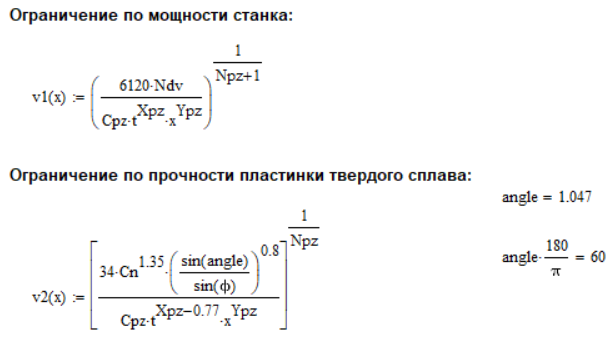

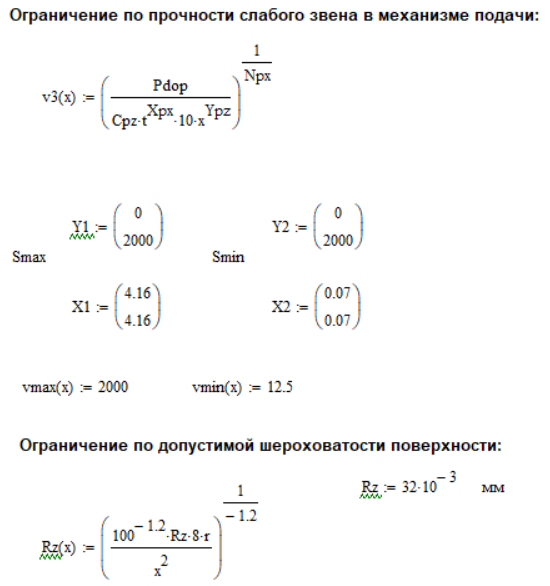

Рисунок 7 – Ограничения в среде «MathCAD»

Рисунок 8 – График с ограничивающим (блокирующим) контуром в нормальной системе координат в среде «MathCAD»

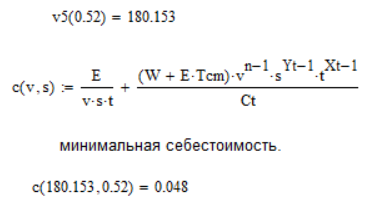

Проанализировав

графики и расчеты, назначается оптимальная

подача (0,52

)

и оптимальная скорость (180

).

При минимальной себестоимости 0,048

).

При минимальной себестоимости 0,048 (см. рисунок 9).

(см. рисунок 9).

Рисунок 9 – Расчёт минимальной себестоимости и выбор оптимальной скорости и подачи в среде «MathCAD»

Назначается оптимальная подача (0,5 ) и оптимальная скорость (160 ). При минимальной себестоимости 0,046 (см. рисунок 10).

Рисунок 10 – Выбор оптимальной скорости и подачи по программе

Возможны несколько случаев взаимного расположения кривой локальных минимумов (максимумов) и блокирующего контура. Линия локальных минимумов (максимумов) может пересекать блокирующий контур. Тогда точка, с достаточной степенью точности определяющая оптимальные режимы резания, расположена на пересечении линии локальных минимумов (максимумов) и наиболее жесткого ограничения.

В этом случае координаты этой точки можно определить решением системы уравнений линий локальных минимумов (максимумов) и наиболее жесткого ограничения.

По

графикам (и в программе, и в среде

«MathCAD»)

были определены наиболее оптимальные

условия резания, при которых достигается

минимальное

значение технологической себестоимости,

а также максимальное значение

производительности

(графики принципиально не отличаются

друг от друга, поэтому значения как

скорости резания

,

так и подачи

,

так и подачи

ожидаемо совпали:

ожидаемо совпали:

Группы технических ограничений

При назначении режимов резания нужно учитывать ряд ограничений. Условно их можно подразделить на три группы:

Первая группа ограничений определяется кинематическими возможностями станка (назначаемая подача должна быть больше или равна минимальной подаче, устанавливаемой на станке; назначаемая подача должна быть меньше ил равна максимальной подаче, устанавливаемой на станке; назначаемая скорость резания не должна превышать максимально возможную, устанавливаемую на станке; назначаемая скорость резания должна быть больше, чем минимально возможная, устанавливаемая на станке);

Вторая группа ограничений определяется мощностью, прочностью, надежностью, устойчивостью технологической системы СПИЗ и отдельных ее элементов (ограничение по мощности станка; ограничение по прочности пластинки твердого сплава; ограничение по прочности слабого звена в механизме подачи);

Третья группа ограничений определяется параметрами точности обработки и качеством поверхностного слоя детали, повышенной надежностью обработки (ограничение по жесткости детали; ограничение по допустимой шероховатости поверхности; ограничение по допустимому биению детали).

Вывод

В данной практической работе были рассчитаны и определены обоснованные режимы резания.

При

помощи специальных программ построены

графики с ограничивающими контурами

с учетом различных факторов. И в

результате анализа расчётов и построенных

графиков были определены оптимальные

значения подачи

,

скорости

,

а также определена себестоимость

( минимальная).

минимальная).

Также в ходе практической работы была освоена и применена на практике методика расчета и нахождения оптимальных режимов по минимальной технологической себестоимости и по максимальной производительности механической обработки.

И были изучены и использованы три группы технических ограничений для режимов точения пластичных материалов.