Санкт – Петербургский Политехнический университет Петра Великого

Институт материалов, машиностроения и транспорта

Высшая школа машиностроения

Отчёт

по практической работе №6

Дисциплина: резание материалов

Тема: технологические условия обеспечения шероховатости поверхности при токарной обработке материалов инструментом с СМП

Студент группы 3331505/10101

Гричачина А.А.

Преподаватель Михайлов С.В.

Санкт-Петербург

2024

Цель работы

Освоить методику расчета шероховатости поверхности деталей при несвободном резании инструментом с различной геометрией в плане.

Задание

Выполнить теоретические исследования влияния геометрических параметров инструмента и режимов резания на параметры шероховатости поверхности деталей. Исходные данные для проектирования приведены в таблице 1.

Таблица 1 – Исходные данные

-

Сталь 45 (τp = 485 МПа)

200

3,0

0,3

75

5

0,2

Сталь 40Х (τp = 563 МПа)

180

2,5

0,2

80

7

0,4

Сталь 12Х18Н9Т

(τp = 775 МПа)

100

2,0

0,15

45

10

1,6

Ход работы

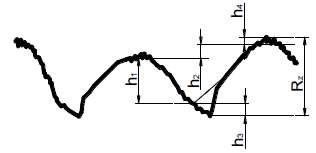

При обработке пластичных материалов максимальная высота неровностей обработанной поверхности определяется четырьмя составляющими (рисунок1):

𝑅𝑧 = ℎ1 + ℎ2 + ℎ3 + ℎ4

где h1 – геометрическая составляющая шероховатости; h2 – шероховатость, вызванная вибрациями; h3 – шероховатость, зависящая от пластической деформации в зоне контакта заготовки инструмента; h4 – шероховатость режущей кромки инструмента.

Рисунок 1 – Схема для расчета высоты профиля шероховатости поверхности при точении: h1, h2, h3, h4 – составляющие шероховатости.

Расчётная схема представлена на рисунке 2.

Рисунок 2 – Расчётная схема

Геометрическая составляющая шероховатости h1 определяется по формуле:

ℎ1 = 𝑦𝑁 − 𝑦𝐴

Составляющая шероховатости h1 зависит от длины отрезков EN и FN, которые в свою очередь зависят от подачи, радиуса при вершине, главного и вспомогательного углов в плане.

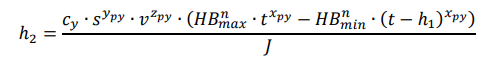

Величина шероховатости h2, обусловленная вибрациями режущего инструмента определяется по формуле:

где cy, ypy, zpy, n, xpy – коэффициенты и показатели степени, зависящие от свойств обрабатываемого и инструментального материалов, h1 – исходная высота профиля шероховатости обрабатываемой поверхности; HBmax, HBmin – максимальная и минимальная твердость заготовки; J – жесткость технологической системы.

В результате уширения приконтактных слоев стружки и оттеснения гребешков шероховатости возможно некоторое увеличение образующихся в процессе резания микронеровностей на величину h3. Данный параметр зависит от величины пластического оттеснения, прочности на сдвиг обрабатываемого материала, предела текучести обрабатываемого материала, радиуса округления режущей кромки, подачи, радиуса при вершине, главного и вспомогательного углов в плане.

Величина шероховатости вершины резца h4 зависит от способа заточки и изношенности пластины. Для неизношенного инструмента из мелкозернистых твердых сплавов принимается: h4 = 0,5 мкм.

Другие параметры шероховатости могут быть выражены через значение Rz по формулам:

-среднеарифметическое отклонение профиля,

𝑅𝑎 = 0,2 ∙ 𝑅𝑧

-наибольшая высота профиля,

𝑅𝑚𝑎𝑥 = 6 ∙ 𝑅𝑎

При анализе числовых значений составляющих h1, h2, h3 установлено, что наибольшее влияние на шероховатость оказывает h1. При точении с оптимальной скоростью резания составляющими h2 и h3 можно пренебречь. В этом случае погрешность шероховатости не превышает 15%.

Вычисленные значения шероховатости Rz для заданных случаев представлено в таблице 2.

Таблица 2 – Параметры процесса резания

|

|

|

|

|

|

|

|

Сталь 45 (τp = 485 МПа) |

200 |

3,0 |

0,3 |

75 |

5 |

0,2 |

18,191 |

Сталь 40Х (τp = 563 МПа) |

180 |

2,5 |

0,2 |

80 |

7 |

0,4 |

10,417 |

Сталь 12Х18Н9Т (τp = 775 МПа) |

100 |

2,0 |

0,15 |

45 |

10 |

1,6 |

1,76 |

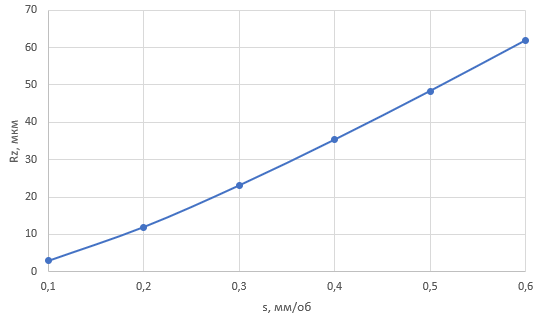

Для исследования характера влияния изменения подачи s на величину шероховатости была создана таблица 3, в которой представлены значения шероховатости Rz для разных значений подачи s (диаметр заготовки d = 80 мм, скорость резания V = 1,7 м/мин, глубина резания t = 2 мм, материал обрабатываемой заготовки – 40Х), и построен график зависимости Rz = f(s) (рисунок 3).

Таблица 3 – Значение шероховатости при изменении подачи

s, мм/об |

0,1 |

0,2 |

0,3 |

0,4 |

0,5 |

0,6 |

Rz, мкм |

2,93 |

11,97 |

23,104 |

35,36 |

48,37 |

61,93 |

Рисунок 3 – График зависимости Rz = f(s)

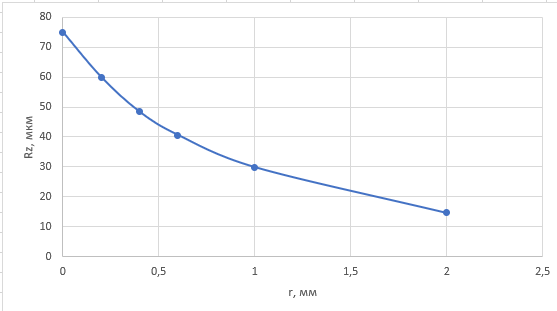

Для исследования характера влияния изменения радиуса при вершине резца r на величину шероховатости была создана таблица 4, в которой представлены значения шероховатости Rz для разных значений радиуса r (диаметр заготовки d = 80 мм, скорость резания V = 1,7 м/мин, глубина резания t = 2 мм, подача s = 0,5 мм/об, материал обрабатываемой заготовки – 40Х), и построен график зависимости Rz = f(r) (рисунок 4).

Таблица 4 – Значение шероховатости при изменении радиуса при вершине инструмента

r, мм |

0 |

0,2 |

0,4 |

0,6 |

1 |

2 |

Rz, мкм |

74,948 |

59,91 |

48,37 |

40,64 |

29,92 |

14,63 |

Рисунок 4 – График зависимости Rz = f(r)

Вывод

После расчета шероховатости поверхности деталей при несвободном резании инструментом с различной геометрией в плане было выполнено теоретическое исследование влияния геометрических параметров инструмента и режимов резания на параметры шероховатости поверхности деталей. Подача, радиус при вершине инструмента, вспомогательный угол в плане оказывают наибольшее влияние на величину шероховатости. Скорость и глубина влияние не оказывают.