ПЗ Гричачина Алина

.docxСанкт-Петербургский политехнический университет Петра Великого Институт машиностроения, материалов и транспорта

Высшая школа машиностроения

Курсовой проект

По дисциплине: «Технологическая оснастка»

Проектирование отдельных элементов установочно-зажимного приспособления для фрезерной операции

Пояснительная записка

Выполнил студент гр. 3331505/10101 Гричачина А.А.

Проверил, доцент, к.т.н. Хлопков Е.А.

« » 2025

Санкт-Петербург 2025

Санкт-Петербургский политехнический университет Петра Великого

ЗАДАНИЕ

НА ВЫПОЛНЕНИЕ КУРСОВОГО ПРОЕКТА

по дисциплине «Технологическая оснастка»

студенту группы 3331505/10101 Гричачиной Алине Антоновне

Тема проекта: «Проектирование отдельных элементов установочно-зажимного приспособления для фрезерной операции».

Срок сдачи студентом законченного проекта 13.05.2025.

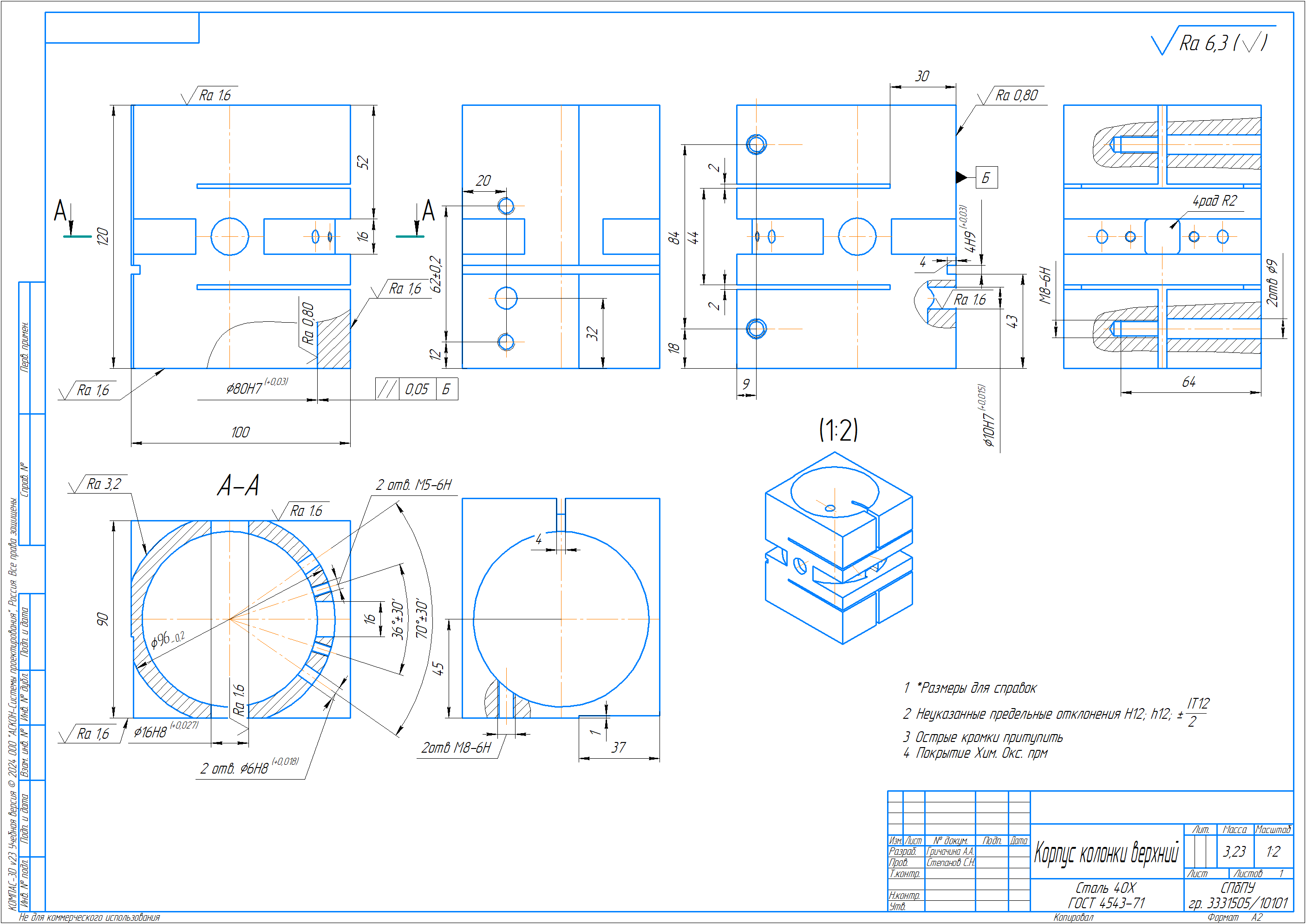

Исходные данные к проекту: Чертеж детали «Корпус».

Условия среднесерийного производства.

Содержание пояснительной записки: Введение: выбор, обоснование и расчеты установочных элементов, зажимного механизма и силового привода.

Этапы выполнения проекта.

Согласовать с преподавателем операцию для курсовой работы.

Спроектировать выбранную операцию:

Разработать содержание и последовательность технологических переходов.

Рассчитать режимы резания для каждого технологического перехода [Справочник Косиловой Т.2. Стр.261…]

Рассчитать силы резания для каждого технологического перехода [Справочник Косиловой Т.2. Стр.261…].

Разработать операционный эскиз для выбранной операции, который должен содержать чертеж заготовки после данной операции со следующими сведениями:

обрабатываемые поверхности (элементы) должны быть выделены цветом или толщиной линий;

выдерживаемые на операции размеры и справочные размеры;

допуски на все выдерживаемые размеры;

шероховатость обрабатываемых поверхностей;

схема базирования заготовки на операции, ГОСТ 21495-76*;

графические обозначения опор, зажимов и установочных устройств, ГОСТ 3.1107-81.

Выбор и обоснование установочных элементов (оформление см. методическое пособие).

Выбор, обоснование и расчет зажимного механизма (оформление см. методическое пособие).

Выбор, обоснование и расчет силового привода (оформление см. методическое пособие).

Примерный объём пояснительной записки 25 страниц машинописного текста.

5. Дата получения задания: «03» февраля 2025 г.

Руководитель Хлопков Е.А.

Задание принял к исполнению Гричачина А.А.

Оглавление

1. Выбор и обоснование установочных элементов 4

1.1 Исходные данные 4

1.2 Расчёт сил резания. 4

1.4 Выбор станка 6

1.5 Технические характеристики станка 6

1.6 Карта заказа 7

1.7 Выбор установочных элементов 8

2. Выбор и расчет зажимного механизма 9

2.1. Расчет необходимой силы зажима 9

3. Расчёт силового привода 10

Заключение 13

1. Выбор и обоснование установочных элементов

1.1 Исходные данные

Так как технологический процесс изготовления данной детали был спроектирован в курсовом проекте по дисциплине технология машиностроения, операции и режимы резания можно взять из него. Для расчета преподавателем была выбрана операция №015.

1.2 Расчёт сил резания.

Для расчета было взято торцевое фрезеровании, так как оно имеет большие силы, чем фрезерование концевой фрезой.

Исходные данные:

Глубина резания t = 1 мм;

Подача Sz = 0,1 мм/зуб;

Диаметр D = 125 мм;

Частота вращения n = 500 об/мин;

Количество режущих пластинок Z=16

Скорость резания V = 200 м/с.

Окружная сила резания

определяется по формуле:

определяется по формуле:

где

,

,

,

,

[1, табл. 41, стр. 291];

[1, табл. 41, стр. 291];

[1, табл. 9,39, стр.

264,286]

[1, табл. 9,39, стр.

264,286]

Фрезерование симметричное. Остальные силы резания определяем из соотношений с главной составляющей [1, табл. 42, стр. 292].

Сила для расчёта оправки на изгиб:

Крутящий момент

определяем по формуле:

определяем по формуле:

Тогда мощность резания:

1.3 Выбор инструмента.

Инструмент выбран из каталога Karloy.

Для торцевого фрезерования было выбрано:

Фреза торцевая SVMM 4125R-Z16;

Пластинки – SNEU120140 PC3500;

Диаметр: 125 мм;

Число зубьев: 16.

1.4 Выбор станка

Для торцевого фрезерования базовых плоскостей был выбран фрезерный станок с ЧПУ DMF 180 linear.

Станок DMF 180 linear – это пятиосевой фрезерный обрабатывающий центр с линейными двигателями, предназначенный для высокоточного и высокопроизводительного фрезерования сложных деталей.

1.5 Технические характеристики станка

Технические характеристики станка DMF 180 linear

Основные параметры

• Модель станка: DMF 180 linear

• Рабочая зона (X/Y/Z): 1800 × 700 × 700 мм

• Размер стола (Д × Ш): 2100 × 700 мм

• Наибольшая нагрузка на стол: 1500 кг

• Расстояние от оси шпинделя до направляющих колонны: 750 мм

• Расстояние от торца шпинделя до поверхности стола: 200–1000 мм

Поворотный стол

• Наличие: Да

• Диаметр поворотного стола: 750 мм

• Угол поворота по оси B: ±100°

Оси и перемещение

• Перемещение по осям (X/Y/Z): 2000 / 1500 / 800 мм

• Ускоренный ход по осям (X/Y/Z): 40 м/мин

• Скорость рабочей подачи: 1–10 000 мм/мин

• Усилие подачи (X/Y/Z): 8 кН

Точность

• Точность позиционирования: ±5 мкм

• Повторяемость позиционирования: ±2.5 мкм

Шарико-винтовая передача (ШВП)

• Диаметр ШВП (X/Y/Z): 63 / 50 / 50 мм

• Шаг ШВП: 10 мм

1.6 Карта заказа

1.7 Выбор установочных элементов

Так как необходимо профрезеровать основную плоскость, мы базируемся на необработанные поверхности: плоскость параллельно обрабатываемой и две боковые плоскости. Устанавливаем заготовку на 5 опорных точек, для этого выбираем штыри со сферической головкой ГОСТ 13441-68, т.к. плоскости необработанные. В таблице 2 представлены основные размеры штырей.

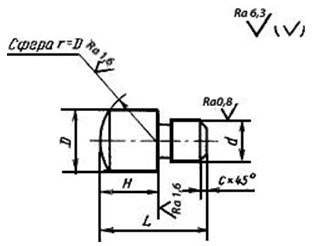

Рисунок 1 – Штырь со сферической головкой

Таблица 2. Основные размеры сферического штыря

-

№

D

H

L

d

с

0314

6

6

11

4

0,6

2. Выбор и расчет зажимного механизма

2.1. Расчет необходимой силы зажима

При расчете силы зажимы необходимо использовать рассчитанные в пункте 1.2 в силы резания.

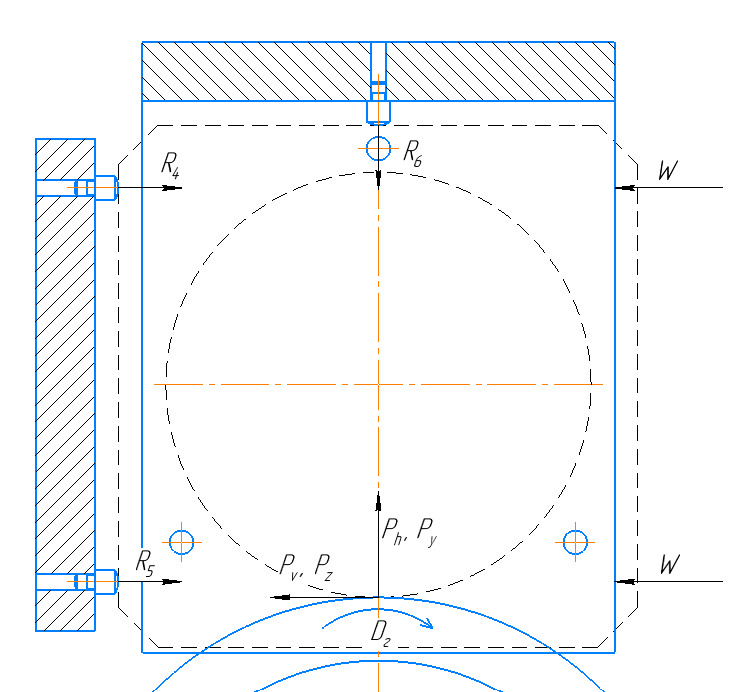

Сила зажима необходимо определять так чтобы заготовка не провернулась и не переместилась. При фрезеровании обработка плоскости происходит за 1 рабочий ход, схема сил представлена на рис.2

Рисунок 2. Схема сил

Так как силы резания прижимают заготовку к установочным элементам, то зажимной механизм в данном случае будет отвечать за правильную установку заготовки, а также предупреждения вибраций и смещений заготовки.

Рассчитаем коэффициент К по формуле (2):

где,

(черновая обработка);

(черновая обработка);

[Козарь, Табл. 3.1];

[Козарь, Табл. 3.1];

(торцевое фрезерование);

(торцевое фрезерование);

;

;

(большой угол поворота рукоятки);

(большой угол поворота рукоятки);

(заготовка установлена на опоры с

ограниченной поверхностью контакта).

(заготовка установлена на опоры с

ограниченной поверхностью контакта).

Далее найдём силу зажима W.

Для неподвижности заготовки должны выполняться следующие условия:

Так

как сила зажима лежит в плоскости XОY,

то нас интересуют только условия

.

.

Из уравнения моментов получаем:

Тогда из уравнения равновесия для оси х получаем:

Так

как силы зажима должны быть минимально

необходимыми, то принимаем силу зажима

,

тогда с учётом коэффициента запаса К

(и схемы приложения сил) силы зажима

,

тогда с учётом коэффициента запаса К

(и схемы приложения сил) силы зажима

3. Расчёт силового привода

Рассмотрим и пневмоцилиндр и гидроцилиндр:

Силу на штоке для пневмоцилиндра одностороннего действия рассчитываем по формуле (3.10) [6] и [7].

где:

диаметр поршня;

диаметр поршня;

давление масла на поршень,

давление масла на поршень,

МПа;

МПа;

КПД пневмоцилиндра,

КПД пневмоцилиндра,

(

( ).

).

А расчёт диаметра пневматического поршня (пневмоцилиндра) производим по формуле (3.12):

Далее проведём расчёт поршня для гидроцилиндра (гидропривода):

Силу (усилие) на штоке для толкающего гидроцилиндра одностороннего действия находим по формуле (3.13) [6] и [7].

где:

диаметр поршня;

давление масла на поршень,

МПа;

КПД гидроцилиндра,

(

).

МПа;

КПД гидроцилиндра,

(

).

А расчёт диаметра гидравлического поршня производим аналогично с расчётом пневматического поршня по формуле (3.12):

И по произведённым расчётам видно, что для данной конструкции подойдёт практически любой гидропривод (гидроцилиндр).

Поэтому в дальнейшем проектировании установочно-зажимного приспособления будем использовать гидроцилиндр (гидропривод), а не пневмоцилиндр, из-за того, что гидроцилиндр при одинаковой силе имеет меньшие габариты.

Выбранный гидроцилиндр будет со следующими основными параметрами:

диаметр

поршня;

диаметр

поршня;

диаметр

штока;

диаметр

штока;

ход

поршня.

ход

поршня.

Заключение

В данном курсовом проекте были выполнены все поставленные задачи для осуществления операции фрезерования базовых плоскостей (ОП 015) детали «Корпус колонки верхний».

В работе были спроектированы: установочные элементы (опоры по ГОСТ 13441-68), зажимное устройство (Подвижная губка) и силовой привод (гидроцилиндр по ГОСТ 6540-68).